车辆闸瓦间隙自动调整器检修工艺.docx

《车辆闸瓦间隙自动调整器检修工艺.docx》由会员分享,可在线阅读,更多相关《车辆闸瓦间隙自动调整器检修工艺.docx(15页珍藏版)》请在冰点文库上搜索。

车辆闸瓦间隙自动调整器检修工艺

车辆闸瓦间隙自动调整器检修工艺

1目的

ST系列闸调器大修符合规定要求。

2范围

货车ST系列闸调器。

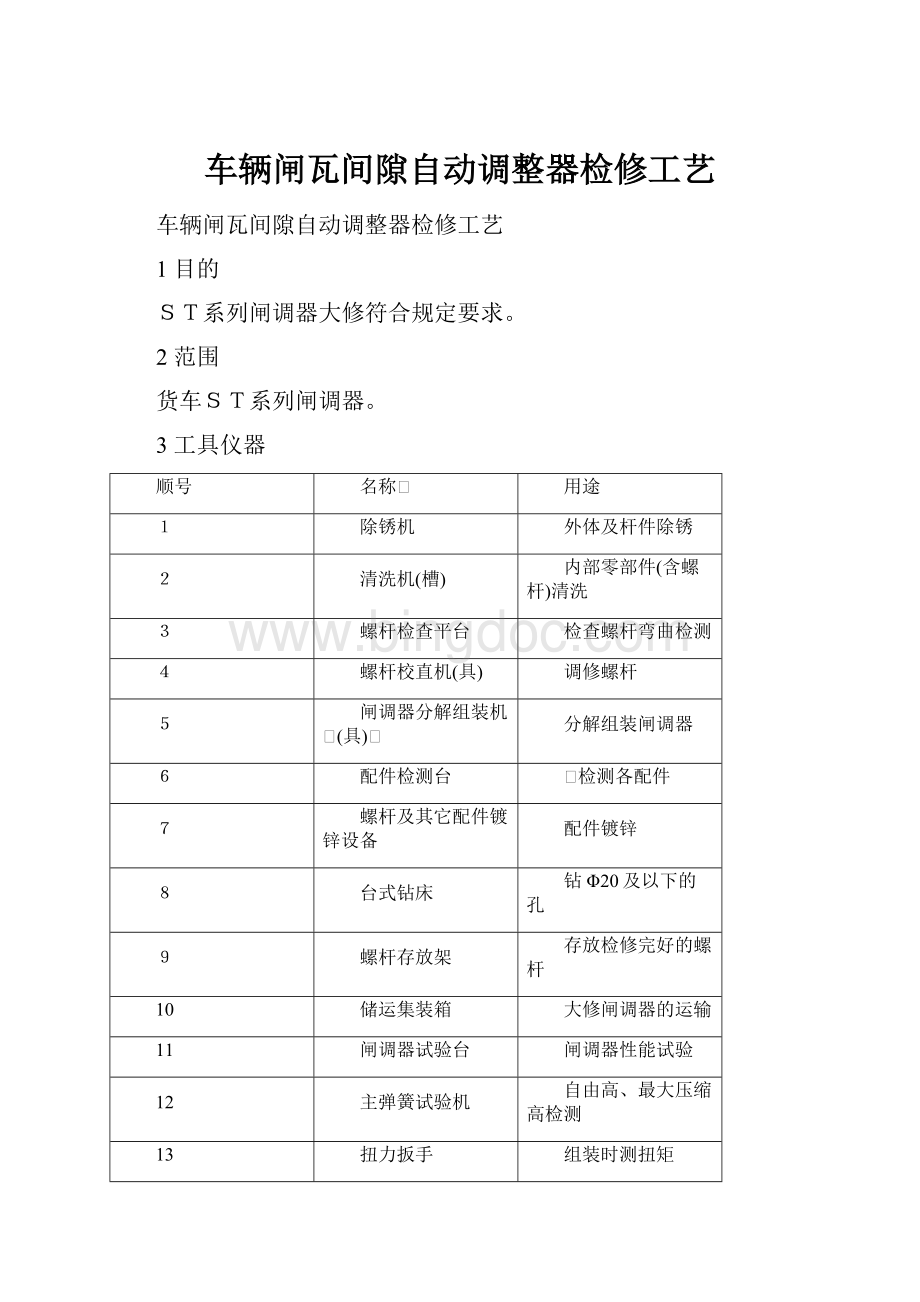

3工具仪器

顺号

名称

用途

1

除锈机

外体及杆件除锈

2

清洗机(槽)

内部零部件(含螺杆)清洗

3

螺杆检查平台

检查螺杆弯曲检测

4

螺杆校直机(具)

调修螺杆

5

闸调器分解组装机(具)

分解组装闸调器

6

配件检测台

检测各配件

7

螺杆及其它配件镀锌设备

配件镀锌

8

台式钻床

钻Φ20及以下的孔

9

螺杆存放架

存放检修完好的螺杆

10

储运集装箱

大修闸调器的运输

11

闸调器试验台

闸调器性能试验

12

主弹簧试验机

自由高、最大压缩高检测

13

扭力扳手

组装时测扭矩

14

外体调修器

外体整圆

15

台虎钳

辅助工具

16

铜棒

分解配件

17

齿厚游标卡尺

磨耗检测

18

内径百分表

检测前盖等孔

19

百分表

检测螺杆弯曲

20

游标卡尺

检测各部尺寸

21

V型铁

检测螺杆

22

塞尺

检测螺杆弯曲

23

检查样板

齿及螺杆磨耗检测

24

油漆工位

外表面涂漆

25

打号工位及工具

涂打闸调器标记

4作业流程

分解→清洗除锈→检修→检测→组装→性能试验→涂打标记

5作业标准

作业前应熟悉所用设备安全操作规程,确认工装器具技术状态良好,备齐所用材料、配件。

5.1闸调器的分解

闸调器须使用专用工、卡具按下列顺序进行分解:

5.1.1卸下拉杆头及控制杆头;

5.1.2卸下防脱螺钉并取出螺杆;

5.1.3拆卸下护管及前盖组成;

5.1.4分解前盖内部零部件;

5.1.5卸套筒组成;

5.1.6拆卸离合片;

5.1.7分解套筒体组成;

5.2清洗除锈

对分解的零件,须进行除锈和彻底清洗。

清洗除锈后须达到TB1493-83中S-3级及以上的标准。

清洗时应用软刷、带滤网的油盘装清洗剂(包括煤油、汽油等)进行清洗或用清洗机冲洗,清洗后须用压力风吹干。

清洗后的零部件表面不得有污迹。

5.3检修

5.3.1闸调器零部件各部尺寸须符合检修限度如表1

闸调器零部件检修限度表

表1单位:

mm

序号

名

称

检测项目

限度

检测方法

更换条件

1

螺杆

1.螺纹侧面磨耗

2.弯曲

3.螺杆光杆处蚀坑(深度)

4.螺杆光杆处磨耗

≯0.3

≯1

≯0.5

≮29.5

1.用齿厚游标尺或其它量具测量

2.将螺杆置于平台上旋转,用塞尺V型铁、百分表测螺杆的直测量或用线度。

3.游标卡尺测L线内的外圆直径

1.用肉眼看得见的裂纹或其它严重损坏。

2.梯形螺纹侧面有明显受损或磨耗超限的螺杆时,必须同时更换螺母。

3.螺杆直线度超限,调修或更换。

4.外圆Φ30处L线以内出现严重锈蚀。

2

调整

螺母

螺纹侧面磨耗

≯0.30

用专用螺纹样板测量

梯形螺纹侧面明显受损伤或磨耗超限

3

引导

螺母

1.螺纹齿侧面磨耗

2.无螺纹端内径

3.无螺纹端外径

4.锥齿磨耗

≯0.3

≯Φ32.5

≮Φ38.0

≯高度的1/3

用专用螺纹、锥齿样板和其它量具测量

1.锥齿表面有明显损伤或磨耗超限时须更换。

2.螺纹端内、外径磨耗超限。

4

螺杆与引导螺母调螺母配合

配合情况

将螺杆垂直于地面,旋上螺母正反向试验螺母必须沿螺杆灵活自由、均匀、稳定滑下。

不能平稳自如下滑时更换螺杆或螺母。

5

拉杆

外径

≮Φ43

游标卡尺或样板测量

超限更换

6

拉杆

组成

拉杆端头配合

不得松动组装后必须符合

手拧

如有松动必须拆去圆销旋紧并配钻销孔(相错120°)56.7±0.5。

7

拉杆

端头

内径

≯Φ31.5

游标卡尺或样板测量

超限更换

8

后盖

内径

≯Φ46.5

游标卡尺或样板测量

超限更换

9

前盖

1.与引导螺母相配尺寸

2.60牙齿磨耗

≯Φ39.3

≯原高的1/3

游标卡尺或样板测量样板

1.超限更换

2.锥齿表面有显著损伤

10

套筒

体组成

导向螺钉的宽度

≮7.5

游标卡尺或样板测量

超限更换

11

活动套

槽口宽度

≯12

游标卡尺或样板测量

超限更换

12

簧引导螺母弹

盒

引导螺母弹簧的弹性

压力≮750N

将引导螺母弹簧盒由113.5压至83.5。

活动件活动不自如、折断时更换

13

主

弹簧

自由高

ST1-600型

595

裂纹、变形或自由高不足时更换

ST2-250Ⅱ型

350

14

小

弹簧

自由高

50±2

同上

15

压紧

弹簧

自由高

45

同上

注:

各部磨耗包括局部磨耗和偏磨。

5.3.2小弹簧座、主弹簧座、外体、护管头、护管、拉杆头外观检查,不得有缺损、毛刺、裂纹,有严重变形、锈蚀者更换新品。

5.3.3各种密封圈、离合片、垫圈、轴承、螺钉、弹性崐园柱销,大修时必须更换新品。

5.3.4各零部件表面须光滑。

有毛刺、锈斑时,须用细锉或砂布清除。

5.4检测

各弹簧检测按表2进行检查和载荷试验

表2

弹簧名称

弹簧直径

mm

自由高度

mm

预压力/变形后高度

N/mm

极限载荷/变形后高度

N/mm

ST1-600型

主弹簧

10.5

595-

1637/445

3538/270

ST2-250Ⅰ型

主弹簧

10

300-

2581/179

3263/147

ST2-250Ⅱ型

主弹簧

10

350

1788.5/239

3234/150

压紧弹簧

10

45

2363/36±1

引导螺母

弹簧

6

152

539/102

990/60

小弹簧

4.5

50±2

239/20

279/15

5.5组装

5.5.1组装的全部零件必须是大修检查合格品及有合格证的新品。

5.5.2螺杆的光杆部分,拉杆及外体表面部分锈蚀不超限时,允许对表面重新镀锌后继续使用。

5.5.3组装前全部零部件须进行清洗,目视其表面及沟角处不得有油垢、水迹、灰尘、纤维物等,清洗后须干燥。

5.5.4闸调器外体内的各零部件,在组装时全部涂以Ⅱ号低温润滑脂(总量0.4kg以上)。

5.5.5组装闸调器时,按闸调器分解的逆顺序,使用专用工、卡具组装。

5.5.6防脱螺钉的组装扭紧力矩不小于100N.m(10kgf.m)。

5.5.7拉杆与拉杆头的组装扭紧力矩应为100N.m(10kgf.m)。

5.6闸调器的性能试验

5.6.1ST1-600型闸调器在试验台试验:

a试验准备

调整制动缸压力为300KPa,调整“A”值使制动缸活塞行程为(100-120)±5mm,调整垫片的厚度使螺杆工作长度为0-50mm。

试验内容如表3表3

序号

试验项目

试验方法

制动及缓解次数

技术指标

1

正常间隙试验

准备状态

2次

1.制动缸活塞行程为(100-120)±5mm。

2.螺杆工作长度不变。

2

螺杆全行程伸长试验

1.移去控制杆

2.每次加垫120mm,共加5次

每加1次垫,

制动缓解4次

共20次

1.每次制动时闸调器外体均旋转;

2.每次螺杆伸长30伸至全行程为止。

3

螺杆全行程缩短试验

1.装上控制杆

2.撤去全部垫

5次

每次制动时,制动缸活塞行程均伸长。

缓解时,螺杆缩短大于135mm,经4-5次后,螺杆工作长度恢复到(0-50)±3mm。

4

间隙减小试验

加40mm垫

3次

1.第一次制动时,制动缸活塞行程缩短并且闸调器外体旋转,缓解后测量螺杆工作长度伸长30±2mm

2.第二次制动及缓解均不测量;

3.第三次制动缸(100-120)±5mm,缓解后活塞行程恢复到螺杆工作长度伸长40±2mm。

5

间隙增大试验

减40mm垫

2次

1.第一次制动时制动缸活塞行程伸长,缓解后螺杆工作长度恢复到(0-50)±3mm;

2.第二次制动时,制动缸活塞行程恢复到(100-120)±5mm,螺杆工作长度保持不变。

6

灵敏度试验

1.连续加垫2次,每次加垫10mm

2.连续减垫2次,每次减垫10mm

2次

1.螺杆每次相应伸长10±1mm;

2.螺杆每次相应缩短10±1mm。

7

手动调整试验

1.手动左旋闸调器外体

2.手动右旋闸调器外体

1-2圈

1-2圈

1.左旋时螺杆伸长;

2.右旋时螺杆缩短;

3.旋转扭矩不得大于30N.m

5.6.2ST2-250型闸调器在试验台上试验:

a试验准备

调整制动缸压力为400KPa,调整“A”值使制动缸活崐塞行程为S=150-180mm,调整垫片的厚度使螺杆工作长度25-35mm。

b试验内容如表4表4

序号

试验项目

试验方法

制动及缓解次数

技术指标

1

正常间隙试验

准备状态

2次

1.制动缸活塞行程为(150-180)±5mm。

2.螺杆工作长度不变。

2

螺杆全行程伸长试验

1.移去控制杆

2.每次加垫60mm,共加4次

每加1次垫,制动缓解2次,共8次

1.每次制动时闸调器外体均旋转

2.每次螺杆伸长30±3伸至全行程为止。

3

螺杆全行程缩短试验

1.装上控制杆

2.撤去全部垫

5次

1.前3次制动缓解时,每次螺杆工作长度缩短量不小于50mm;

2.第5次制动缓解后,螺杆工作长度应恢复到(25-35)mm。

4

间隙减小试验

加40mm垫

3次

1.第一次制动时,制动缸活塞行程缩短并且闸调器外体旋转,缓解后测量螺杆工作长度伸长30±2mm

2.第二次制动及缓解均不测量;

3.第三次制动缸活塞行程恢复到(150-180)±5mm,缓解后螺杆工作长度伸长40±2mm。

5

间隙增大试验

减40mm垫

2次

1.第一次制动时制动缸活塞长,缓解后螺杆工作长度应缩短行程伸40±2mm;

2.第二次制动时,制动缸活塞行程恢复到(150-180)±5mm,螺杆工作长度保持不变

6

灵敏度试验

1.连续加垫2次,每次加垫10mm

2.连续减垫2次,每次减垫10mm

2次

2次

1.螺杆每次相应伸长10±1mm;

2.螺杆每次相应缩短10±1mm。

7

手动调整试验

手动左、右旋闸调器外体

1-2圈

1.左旋时螺杆伸长;

2.右旋时螺杆缩短

3.旋转扭矩不得大于30N.m

5.6.3闸调器的护管头、护管、前盖、外体等零件的外表面应均匀刷黑色油漆。

5.6.4在外体上铆装大修标志牌。

5.6.5成品抽验,填发合格证。

5.6.6闸调器存放须保持干燥并放在存放架上,用专用集装箱运输。

5.6.7闸调器大修库存超过一年时,需经试验台试验合格后,方可装车使用。

5.6.8涂打标记

5.6.9闸调器以制造日期为准,满12年时报废。

5.7标记

5.7.1标志牌标记:

用1mm厚的铝板作标志牌,按下图所示刻打大修标记并铆装在闸调器外体铭牌的左侧。

大修日期和检修厂标记(厂代号)用8号阿拉伯数字钢印刻打。

标志牌长100mm,宽50mm。

A栏:

B栏:

C栏:

aA栏刻打内容:

第一次大修日期,第一次大修检修厂标记及编号。

bB栏刻打内容:

第二次大修日期,第二次大修厂标记编号。

cC栏刻打内容:

第三次大修日期,第三次大修检修厂标记及编号。

(大修日期与检修厂标记之间须间隔10mm)

d大修编号按年编号。

5.7.2螺杆标记的刻打:

检修单位应在闸调器大修时按下列要求在螺杆上刻打标记

5.7.3在螺杆无螺纹端的刻线外20mm处,用5号阿拉伯数字钢印刻打上标记。

刻打的内容为大修的时间(年、月)及检修厂段代号。

数字与数字之间的间隔为2mm。

年月与厂代号之间间隔为20mm。

5.7.4当闸调器进行第二次大修时,应在首次大修标记的下方间隔5mm处刻打第二次大修标。

当闸调器进行第三次大修时,应在第二次大修标记下方间隔5处刻打第三次大修标。

如:

第一次大修92年6月,大修厂段代号为632。

第二次大修时间为94年6月,大修厂段代号为632。

5.7.5闸调器成品应有大修合格证,式样参照闸调器新品合格证。

6质量记录

闸调器的检修及组装、试验记录等各项台帐,必须按附件1~7中所规定格式认真填写,并及时鉴章。