不锈钢制压力容器制造工艺守则模板.docx

《不锈钢制压力容器制造工艺守则模板.docx》由会员分享,可在线阅读,更多相关《不锈钢制压力容器制造工艺守则模板.docx(17页珍藏版)》请在冰点文库上搜索。

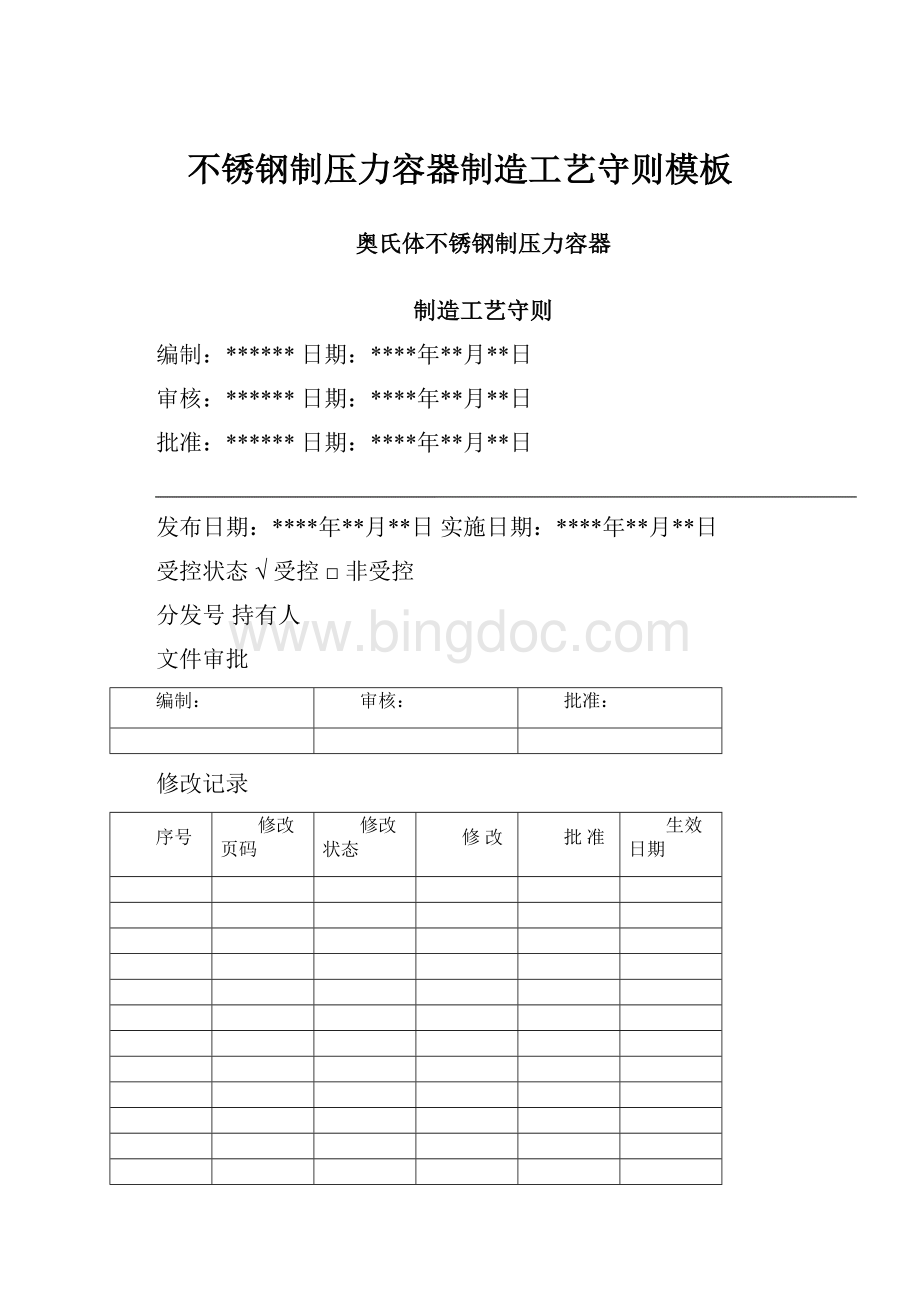

不锈钢制压力容器制造工艺守则模板

奥氏体不锈钢制压力容器

制造工艺守则

编制:

******日期:

****年**月**日

审核:

******日期:

****年**月**日

批准:

******日期:

****年**月**日

发布日期:

****年**月**日实施日期:

****年**月**日

受控状态√受控□非受控

分发号持有人

文件审批

编制:

审核:

批准:

修改记录

序号

修改页码

修改状态

修改

批准

生效日期

1材料

1.1材料的验收

1.1.1用于制造容器的不锈钢板(包括不锈钢复合钢板)、钢管、圆钢、钢丝等原材料和焊条、焊丝、焊剂等焊接材料应符合相应的国家标准、行业标准的规定。

入厂时,须经检验部门根据材料生产单位提供的质量证明书(原件或复印件)按照标准,原材料入厂验收规则验收后,方准入库。

严禁使用标志(记)不明,未经检验科验收的各种材料。

1.1.2原材料和焊接材料的验收要求:

原材料和焊接材料必须符合下列标准或规定。

不锈钢材料使用温度及许用应力符合GB150中第二章及附录A15的规定。

1.1.2.1热轧和热锻不锈钢棒应符合:

GB1220《不锈钢棒》。

1.1.2.2不锈钢管应符合GB/T14976《流体输送用不锈钢无缝钢管》。

1.1.2.3不锈钢板应符合GB3280《不锈钢冷轧钢板》、GB4237《不锈钢热轧钢板》、GB8165《不锈钢复合钢板》。

1.1.2.4不锈钢焊接材料,焊丝应符合GB4242《焊接用不锈钢丝》、焊条应符合GB983《不锈钢焊条》、焊剂按“焊接材料产品样本”规定(1997年第一机械工业部编)。

1.1.2.5压力容器用不锈钢锻件应符合JB4728《压力容器用不锈钢锻件》的要求。

1.1.2.6原材料的入厂验收按写上公司文件编号《原材料入厂验收制度》的规定进行,用于制造第三类压力容器主要受压元件的材料必须复验,同批同牌号、同规格的材料抽验1件,复验内容:

力学性能和弯曲性能,每个炉号的化学成份抽验1件。

1.1.2.7压力容器用不锈钢锻件的验收按JB4728《压力容器用不锈钢锻件》、图样或合同及写上公司文件编号《外协件质量管理制度》进行。

1.1.2.8进口的不锈钢原材料和焊接材料,应是国外压力容器规范允许使用的材料,其使用范围应符合相应规范的规定,并有该材料的质量证明书。

一般可按出口国的规范检验。

1.1.2.9进口的不锈钢原材料首次使用前,应进行试验和验证,满足技术要求后才能投料。

1.2材料的管理

材料的保管按写上公司文件编号《材料采购、保管管理制度》的规定执行。

1.2.1原材料按品种、钢号、规格、炉号、热处理状态分类放置,并作出明确标志,以防止混放。

1.2.2原材料应存放在干燥、清洁的仓库内,严格控制灰尘。

不允许与黑色金属和水泥地、砂石直接接触。

1.2.3原材料的搁置要稳妥,堆放要整齐,要防止损坏(划痕、撞伤、压痕)和弯曲,散装的光亮板应放在15°斜度的货架上。

1.2.4焊接材料的存放按写上公司文件编号《焊接材料一级库管理制度》的规定。

1.2.5焊接材料的焙烘、保温、发放按写上公司文件编号《焊接材料二级库管理制度》的规定。

1.2.6钢板吊运时,要防止钢板变形。

钢丝绳要加护套,以防损伤材料表面。

2成型加工

2.1场地

2.1.1应有专用车间或专用场地,经常保持清洁、干燥、严格控制灰尘,并应铺设木质或橡胶垫板。

2.1.2不得与黑色金属制品或其他产品混杂生产。

2.1.3禁止直接踩踏不锈钢表面。

进入工作场所;应穿无钉鞋。

2.2划线

2.2.1指生产必须按样板划线,样板可用镀锌铁皮制成。

2.2.2划线应在清洁的木板上或光洁的平台上进行,不允许用钢针划辅助线以及非切割线上敲洋冲印。

标记移植采用色笔,不准打钢印,做好记录。

2.2.3划线时要注意焊缝布置,焊缝布置要符合图纸或工艺规定。

一般要注意下列问题:

2.2.3.1尽量避免在焊缝上开孔,如必须开孔,则以开孔中心为园心,1.5倍开孔直径为半径的圆中所包容的焊缝,需采用图样规定的探伤方法,进行百分之百射线或超声波探伤检查。

2.2.3.2组装时,避免十字焊缝,相邻圆筒A类焊缝的距离或封头A类焊缝的端点与相邻圆筒A类焊缝的距离应大于名义厚度S的三倍,且小于100mm,筒节长度应不小于300mm。

2.2.3.3封头各种不相交拼接焊缝之间的最小距离应不小于封头名义厚度S的三倍,且不小于100mm。

封头由瓣片和顶圆板拼接制成时,焊缝方向只允许是径向和环向的(见图1)。

2.3

下料

2.3.1剪床应保持清洁、刃口保持锐利润滑应良好。

为防止板材表面划伤;压脚上应包橡胶等软质材料。

刃口间隙可按下表选用:

板材厚度(mm)

刃口间隙

≤4

(0.02~0.03)S

>4

(0.04~0.06)S

图1

2.3.2剪切不锈钢板的剪床应尽量做到专用,当不能专用时,应在剪切不锈钢板前,把刃口台面揩擦干净。

2.3.3

δ1

板材的剪口和边缘,不应有裂缝、压痕、撕裂等现象,剪口下塌δ1和倾斜δ2应小于板厚的10%(图2)

s

δ2

图2

2.3.4剪床下料尺寸公差可参见下表:

下料尺寸mm

尺寸公差(mm)

S=1~2mm

S=3~4mm

S=5~8mm

300以下

±0.5

±0.5

±1

300~1000

±0.6

±0.8

±1.5

1000以上

±0.6

±1.0

±2

2.3.5剪好的材料整齐地堆放在底架上,以便连同底架吊运,板间要垫橡胶木板,毯子等软质材料,以防损伤表面。

2.3.6圆钢和管子可用车床、锯床或砂轮切割机等方法下料,如还需焊接,则要除去割口处砂轮残屑及毛刺。

2.3.7厚板的下料或开孔,可用等离子切割或电弧切割进行。

板的周边或坡口用刨边机加工到图样、工艺文件要求。

孔边缘用砂轮机或锉刀除去割口的氧化物至显露金属光泽。

2.3.8施焊前将坡口表面的氧化物、油污、熔渣及其它有害杂质清除干净,清除的范围(以离坡口边缘的距离计)不得小于20mm。

2.3.9等离子切割的切口宽度和下料余量(尚需切削加工)参见下表:

板材厚度(mm)

切口宽度mm

下料余量mm(单边)

机械

手工

机械

手工

<16

<6

<7

4

5

18~25

<8

<9

5

5

26~40

<10

<12

6

7

40~50

<12

<14

6.5

8

2.3.10进行钻、锪、车削等机械加工时,冷却液一般采用水基乳化液。

2.4成型

2.4.1成型一般在冷态下进行,成型设备以及工装模具的工作表面,应干净清洁、无铁锈,碳钢屑及油污等脏物,表面粗糙度应符合图样及工艺文件要求。

2.4.2须使用不锈钢锤、木锤和铜锤,避免使用钢锤。

2.4.3筒体冷卷

2.4.3.1卷板机上下辊要清除油污及毛刺,必要时用纸覆盖轧辊,防止不锈钢板受损伤及污染。

2.4.3.2不锈钢筒节和壳体A、B类焊缝的对口错边量b按下表规定:

对口处名义厚度Smm

对口错边量bmm

A类焊缝

B类焊缝

≤12

≤1/4S

≤1/4S

12<S≤20

≤3

≤1/4S

20<S≤40

≤3

≤5

40<S≤50

≤3

≤1/8S

>50

A类:

≤1/16S且不大于10

B类:

≤1/8S且不大于20

复合钢板对口错边量b不大于钢板复层厚度的50%,且不大于2mm。

2.5焊接

2.5.1焊前清除坡口及其两侧25mm范围内的油污等污物。

在不锈钢坡口两侧100mm范围内应涂白垩粉,防止沾附飞溅。

2.5.2选用尽可能小的线能量,特别是进行双层或多层焊时,除盖面层允许轻微摆动外,其余各层焊缝要求窄一些,焊条横向摆动范围按照焊条说明书要求,一般不超过焊条直径的2.5倍,要进行快速短弧焊,焊接结束或中断时,收弧要慢,弧坑要填满。

多道焊时,要严格控制层间温度不大于100℃。

2.5.3与介质接触的焊缝一侧,尽可能最后进行焊接,以防重复加热。

2.5.4每焊完一层焊缝可以浇冷水,使其快冷。

如条件允许,可以在焊缝背面浇冷水,或边焊边浇,但必须注意焊接熔池内不能有水。

亦可采用铜垫通水强制冷却。

2.5.5工艺上允许碳弧气刨清根时,刨槽应打磨直至露出金属光泽。

2.5.6因焊接在环向形成的棱角E,用弦长等于1/6设计内直径DI,且不小于300mm的内样板或外样板检查(见图),其E值不得大于(0.1S+2)mm且不大于5mm(见图3)。

因焊接在轴向形成的棱角E,用长度不小于300mm的检查尺检查,其E值不得大于(0.1S+2)mm,且大于5mm。

2.5.1不锈钢容器的表面如有局部伤痕,刻槽等影响耐腐蚀性能的缺陷应予修磨,修磨深度不应超过钢板厚度(复合钢板指复层厚度)的负偏差C1。

2.5.1.1筒体与封头对接时,筒体制造尺寸应与封头车削后的直段围圆尺寸配作。

图3

2.6冷热冲压

2.6.1用于冷冲压的材料要求为固溶状态交货的不锈钢板。

2.6.2热冲压时,毛坯加热不得渗碳和过烧,接触毛坯的支承块表面也应是奥氏体不锈钢。

对于0Cr18Ni19Ti,热冲压加热温度为1130℃~1180℃,终压温度为820℃~850℃。

2.6.3冲压所用的工具、压模、工作台面,须清理干净,不允许有铁屑、氧化皮等杂物存在。

2.6.4经热冲的不锈钢零件,凡图纸有抗晶间腐蚀倾向性试验要求时,应做固溶化处理。

2.6.5不锈钢制封头压制时要做到:

a)焊缝正面应位于封头外侧,封头外侧过渡区至直边部份的正反面焊缝在压制前须磨至和母齐

平,封头内侧的焊缝在压制前须全部磨平。

b)除满足形状偏差外,封头的直径允差,最大最小直径差,应符合下表的规定。

封头公称直径

直径允差Dg

最大最小直径差e

<8000

±2

2

≥8000~1200

±3

4

>1200~1600

±4

6

>1600~2400

±5

8

>2400~3000

±6

9

>3000~4000

±6

10

c)椭圆形、碟形、球形及折边锥形封头的直边部份上的纵向皱折深度应不大于1.5mm。

2.6.6热冲压封头(包括其他热冲压件)应按图样要求附带试板,以便根据图纸要求进行力学性能试验,试板与封头同炉热处理。

2.6.7热冲压不锈钢封头在固溶化处理时,要采取防变形措施,如采用十字撑加固等方法。

2.6.8冷冲压的不锈钢材料要求为固溶状态交货。

2.6.9冲压速度不宜太大,以满足零件顺利成型。

2.6.10不锈钢封头压制后的弹性比碳钢封头大,若借用碳钢封头的压模时须注意。

2.6.11封头内外表面应光滑、过渡平滑、不允许有划痕,裂纹等缺陷。

外协件应按《外协件质量管理制度》规定交验入库后车间方可领用。

2.6.12冲压成形后,其最小厚度不得小于名义厚度S减去钢板厚度负偏差C2。

2.6.13

用弦长不小于封头3/4设计内直径Di的内样板检查封头内表面的形状偏差,其最大间隙不得大于设计内径Di的1.25%,且存在偏差部位不应是突变的(见图4)。

图4

2.7弯管

2.7.1一般采用冷弯。

如果用热弯,则弯后需经固溶化处理和酸洗钝化处理。

2.7.2灌砂弯管时,要求砂粒干燥,弯后必须将黄砂切底清洗干净。

2.7.3弯管后,弯头外侧不得有裂纹及较深的划痕,内侧不得有明显的皱折。

2.7.4受压管路弯管后,应能通过直径为85%管子内径的钢球。

2.7.5成品的管品内侧应将毛刺锉干净。

2.7.6U形管的弯制

2.7.6.1U形管不宜热弯,否则须征得用户同意。

2.7.6.2U形管弯管段的圆度偏差,应不大于管子外径的10%。

2.7.6.3当有耐应力腐蚀要求时,冷弯U形管的弯管段及至少包括150mm的直管段应进行热处理。

2.7.6.4奥氏体不锈钢管可按供需双方商定的方法进行热处理。

2.7.6.5换热管拼接时,须符合以下要求:

d)同一根换热管,其对接焊缝不得超过一条(直管)或二条(U形管);

e)最短管长不得小于300mm。

f)包括至少50mm直管段的U形管弯管段范围内不得有拼接焊缝;

g)对口错边量应不超过管子壁厚的15%,且不大于0.5mm;直线度偏差以不影响顺利穿管为限;

h)对接后,应按下表选取钢球直径对焊接接头进行通球检查以钢球通过为合格。

换热管外径d

d≤25

25<d≤40

d>40

钢球直径

0.75di

0.8di

0.85di

i)对接接头应进行射线探伤,抽查数量应不少于接头总数的10%,年且不少于1条,符合JB4730-94《压力容器无损检测》的Ⅲ级为合格,如有1条不合格,应加倍抽查,再出现不合格时,应100%检查。

j)对接后的换热管,应逐根作液压试验,试验压力为设计压力的2倍。

2.8折边

2.8.1与工件接触的折边模模腔应光滑,无铁锈、油污、模具接头处应平整。

2.8.2180°折边时,板材的抛光纹路应与折边的折边线方向垂直,以防裂开或折边后抛光。

2.9锻造

不锈钢锻件,要编制锻造工艺卡,并注意以下事项:

2.9.1为防止锻件加热的渗碳和过烧,不允许与碳素钢及低合金钢同炉加热。

加热宜采用电炉或反射炉,并应有自动时间-温度记录。

2.9.2为防止锻造裂纹,应严格控制始锻温度和终锻温度。

具体可参见下表。

2.9.3凡图样有抗晶间腐蚀技术要求,则锻件须经固溶化处理。

钢材牌号

始锻温度℃

终锻温度℃

0Cr18Ni19Ti

1180

850

1Cr17Ni13Mo2Ti

1200

850

1Cr17Ni13Mo3Ti

1200

850

2.9.4固溶化处理规范可参见下表

钢号

加热温度℃

冷却方式

热处理后硬度HB≤

0Cr18Ni19

1010~1150

水冷

145

0Cr17Ni14Mo2Ti

1010~1150

水冷

140

0Cr18Ni19Ti

920~1150

水冷

145

00Cr19Ni10

1010~1150

水冷

135

1Cr17Ni18Mo2Ti

1010~1150

水冷

140~180

00Cr17Ni14Mo2

1010~1150

水冷

133

注:

保温时间按下面关系计算

1、对于18-8类型的钢种,保温时间=1~2分钟/毫米;

2、对于18-12Mo类型的钢种,保温时间1.5~2分钟/毫米;

(毫米-工件厚度)

3表面处理

3.1抛光

3.1.1抛光的磨料以采用氧化铝或氧化铬为宜,严禁不同粒度的磨料混杂放置,严格规定一种抛轮只能粘结一种粒度的磨料。

3.1.2抛轮制备应有专人管理,抛轮粘上磨料后,要在温度为40~60℃的环境(如烘房)内烘干,以骨胶为粘结剂时,烘干时间为24小时。

以水玻璃为粘合剂时,烘干时间为48小时。

3.1.3抛光等级与磨料粒度及粘结剂的使用可参见下表。

抛光等级

磨料粒度(号)

粘结剂

12.5

抛光

磨平焊缝

60~80

水玻璃(51度)

粗抛

100~120

骨胶(8-12度)

亮抛

140~160

骨胶(8-12度)

镜面抛

>180(及抛光剂)

骨胶(8-12度)

3.1.4抛光等级只能顺序逐级升高,在抛光过程中,应防止工件变形和过热。

抛光时要注意抛光纹路的一致性。

3.1.5抛光等级按GB1030《表面粗糙度》标准评定。

3.1.6板材抛光后要仔细清除表面的残砂,板材堆放时,板间用软质材料(木条、橡胶等)隔开,并要注意防尘。

4装配

4.1装配

4.1.1装配时,严禁产品表面擦毛和划伤,未经有关部门许可,不允许用锉刀、砂轮及砂纸等,以防破坏钝化膜。

4.1.2零部件的堆放场地,要保持干燥、清洁,严格控制灰尘,并垫好木板或橡胶等,零部件之间应垫有软质材料。

4.1.3吊装零部件时,操作要稳妥,钢丝绳或链条须加护套。

总装焊接后,不允许打焊工钢印,可用简图记载并列入质量证明书。

5酸洗钝化

另见《奥氏体不锈钢酸洗钝化工艺守则》

6质量检验

6.1检验

6.1.1根据工艺文件和图样技术要求对产品进行工艺过程质量检验。

6.1.2对常压设备的一般要求

6.1.2.1进行焊缝外观检查。

要求无裂纹、表面气孔和明显咬边等缺陷。

6.1.2.2检验产品表面质量。

6.1.2.3对焊缝进行煤油渗漏或对产品进行盛水试验。

6.1.2.4根据图样技术要求进行晶间腐蚀试验,如未规定试验方法时,按双方商定办法选定,并在技术协议中注明。

6.1.3对压力容器的一般要求

6.1.3.1进行外观检查,焊缝与热影响区不允许有裂纹存在,其焊缝表面不得有咬边。

6.1.3.2根据图纸要求对焊缝进行X射线检查,射线探伤按JB4730《承压设备无损检测》

6.1.3.3渗透探伤按JB4730《承压设备无损检测》。

6.1.4产品焊接试板

6.1.4.1产品焊接试板焊接接头的力学性能检验按JB4744《钢制压力容器产品焊接试板的力学性能试验》的规定。

试板焊缝应进行外观检查和无损探伤检验,然后按规定在合格部位截取试样。

6.1.4.2焊接接头晶间腐蚀倾向试验,按图样要求进行。

6.1.5耐压试验

6.1.5.1液压试验

k)按《锅炉压力容器液压试验通用工艺守则》进行水压试验,压力为图样规定值,保压时间大于30分钟,水温不低于5℃,试验用洁净水,进行液压试验后,应立即将水渍去除干净,无法达到这一要求时,则应控制水中的氯离子含量不超过25ppm。

无渗漏,无可见异常变形,试验过程中无异常的响声。

6.1.5.2气压试验:

l)气压试验时,介质温度不得低于15℃。

m)气压试验时,安全部门应进行现场监督。

n)试验时,压力缓慢上升至规定试验压力10%,且不大于0.05Mpa,保压5分钟,对所有焊缝和连接部位进行初次检查。

如无泄漏则继续升压规定试验压力的50%。

如无异常现象,其后按每级为规定试验压力的10%,逐级升压到规定试验压力,保压10~30分钟,然后降至试验压力的80%,保压30分钟以上进行检查。

经肥皂水或其他检漏液检查无漏气,、无可见的异常变形即为合格。

6.1.5.3气密性试验

o)试验用气体温度应不低于5℃。

p)容器须经液压试验后方可进行气密性试验。

q)试验时

压力缓慢上升,达到规定试验压力后保压足够长时间,然后降至设计压力,对所有焊缝和连接部位进行泄漏检查。

经检查无泄漏为合格,否则,修补后重新进行液压试验和气密性试验。

6.2返修

6.2.1焊缝的返修按《焊缝返修管理制度》的规定进行,但返修部位不打焊工钢印,记录在“工艺流转检验卡”中。

6.2.2焊补后仍需对焊缝和热影响区进行局部酸洗钝化处理。

7装箱

7.1装箱前,须用蘸有酒精或丙酮的软织物将产品表面的水渍、油污、灰尘等擦净。

7.2设备外露的开口处(如管口等)须用木塞或木板封堵,或用塑料布将其包扎,活套法兰必须固定(不允许用碳钢丝捆扎)以防窜动。

7.3成品装箱及包装,必须固定可靠,严防运输中碰撞擦伤。

7.4运输时,小件采用适当的工位器具,大件要用木板或毯子保护。