检验控制程序.docx

《检验控制程序.docx》由会员分享,可在线阅读,更多相关《检验控制程序.docx(18页珍藏版)》请在冰点文库上搜索。

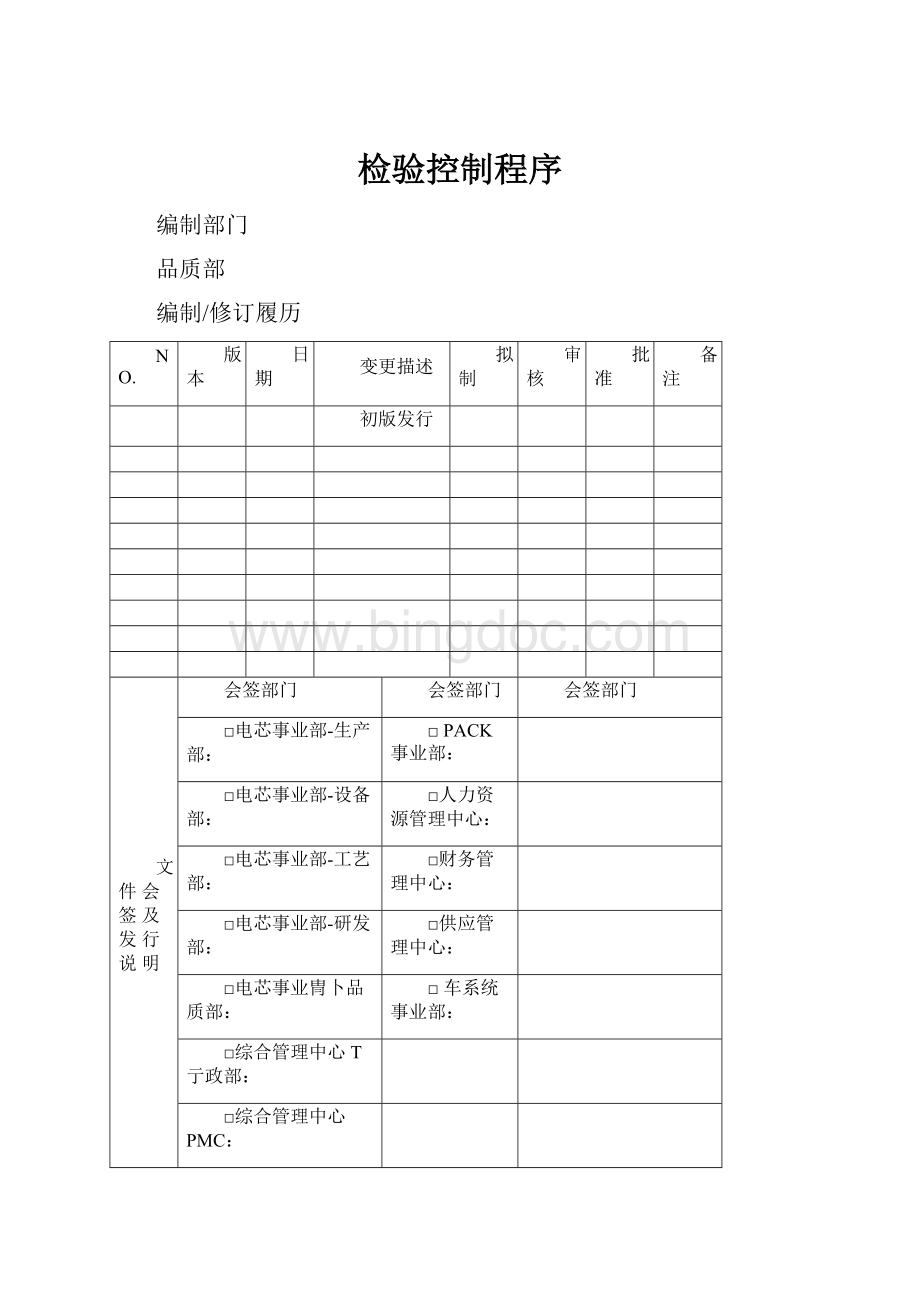

检验控制程序

编制部门

品质部

编制/修订履历

NO.

版本

日期

变更描述

拟制

审核

批准

备注

初版发行

文件会签及发行说明

会签部门

会签部门

会签部门

□电芯事业部-生产部:

□PACK事业部:

□电芯事业部-设备部:

□人力资源管理中心:

□电芯事业部-工艺部:

□财务管理中心:

□电芯事业部-研发部:

□供应管理中心:

□电芯事业冑卜品质部:

□车系统事业部:

□综合管理中心T亍政部:

□综合管理中心PMC:

□综合管理中心仓储部:

1、目的

通过对原材料、制程在制半成品、成品的检验、测试,确保其得到有效的品质管控,从而保证产品质疑。

2、适用范囤

2.1原材料品质控制、来料检验:

2.2半成品品质控制、制程检验:

2.3成品的品质控制、出货检验。

3、定义

3.1IQC:

IncomingQualityControl.原材料来料检验控制:

3.2IPQC:

InPutProcessQualityControl,制程品质控制:

3.3OQC:

OutgoingQualityControl.岀货品质控制;

3.4MRB:

MaterialReviewBoard,物料审査委员会,通常由技术、品质、PMC、生产、采购等部门组成。

3.5首检:

首件三检,自检、互检、专检。

即在批量生产前,对所做的第一个产品进行全方而要求的检验。

原则上,在人(比如人员换班)、机(比如设备维修后、工^更换后)、料(物料重大变化,如换材料)、法、环等生产条件有重大变化时,再进行批屋生产前,均应进行首检。

3.6自检由操作者自己按照工艺要求检验所生产的产品:

3.7互检:

由他人(非专职检验员,一般是操作者直属管理者)按照工艺要求检验操作者所生产的产品:

3.8专检:

由专职检验员(一般是IPQC)按照工艺要求检验操作者所生产的产品:

3.9巡检:

巡回检验。

对产品生产、制造过程中进行的左期或随机流动性的检验。

目的是fi阪时发现质量问题。

4、职责

4.1来料检验:

4.1.1仓库:

负责原材料的点收、报检、存储、发放等;

4.1.2品质:

IQC:

负责物料入库前的检验和状态标识,来料不良信息的反馈及检验记录、报告等的保存:

协助我方线上、线下物料蚀甌:

SQE:

负责来料检验的确认、不良物料的确认,来料异常反馈供应商并追踪供应商改善效果:

协助PHC、生产、采购等部门解决不良物料的处理(制泄使用物料的挑选等);非合格物料一啓的跟进:

IPQC:

负责上线物料异常的书而反馈:

协助我方牡、线下扌9诡物料:

非合格物料」唆的icm追踪:

OQC:

非正常物料上线使用批次的现场数据收集,已提供出货会审:

4.1.3PMC:

非合格物料的MRB发起和跟进:

非合格物料相关使用批次产品的出货MRB流程发起和跟进;

4.1.4生产:

正常生产过程中上线不良物料的提报,协助挑选使用物料的挑选。

4.1.5采购:

负责与供应商沟通不良物料的处理。

4.1.6研发:

在设il开发阶段或新材料导入时,与供方确左来料检验的标准:

4.2制程检验:

4.2.1品质:

IPQC:

负责首件的专检:

负责生产过程巡检,及异常时的提报:

QE负责异常的跟进,主导、组织工艺、机电、生产等相关部门,制定异常临时对策、原因分析、制定改善措施,以及跟S效果的验证;QC主管:

汇总和乍胁异常的进度和状态,督促QE、工艺、机电、生产等相关部门及时解决异常;

4.2.2生产:

负责首件的自检和互检;负责正常生产过程中的自检,异常时提报:

负责不合格品的标识、隔离;执行临时对策和改善措施:

4.2.3工艺:

负责制程异常的原因分析、纠正预防措施的制泄,以及实施效果的确定;协助临时对策的制定:

4.2.4PMC:

异常影响生产进度、进而影响交付进度时,协调市场、工艺、生产、品质等各部门,设法解决生产和交付问题;

4.3出货检验

4.3.1PMC:

制泄岀货计划,同时发送生产和品质:

安排出货:

4.3.2生产:

按计划生产、送检及入库;

4.3.3品质:

OQC:

实施出货检验,及时提报所发现的异常;QE负责异常的曲斑,主导、组织工艺、机电、生产等相关部门,制左异常临时对策、原因分析、制定改善措施,以滋脑效果的验证:

QC主管:

汇总和跟进异常的进度和状态,督促QE、工艺、机电、生产等相关部门及时解决异常;

4.3.4销售和售后部门:

与顾客沟通和对内反馈客户的出货特殊要求,研发/工艺、品质转化为内部出货检的

楙要求。

5、流程图

5.2.制程检验流程图

6、作业内容

6.1来料检9鉛斓

控制要点

标准

相关文件

6.1.1原材料点收

仓库核对物料包装、标识、实物和数量一致,卸货物料摆放满足要求(标识淸楚、摆放整猎)后,可收货。

6・1・2廨游放待检区并报检

仓库将点收物料放宜在待检区,并开出《进货检验通知单》通知IQC.

《仓库管理控

制鲫

6.1.3原材料

检验

6.1.3.1待IQC检验物料应满足一下要求,否则IQC可拒绝检验判为不合格品;

a.来料供应商必须在《介格供应商名单》内,或是新材料送样、试产的物料:

b.含有《出货检验报告》,原材料包装箱/袋上必须贴有合格标识:

c.合格供应商的合格物料,应及时提供第三方有害物质测试报告;

6.1.3.2正常物料检脸

a.IQC按照待检物旃艮检的先后1阱,依据《抽样检验作业*得书》和《原材料检验标准》、《原材料检验作业指导书》抽样检验。

化工物乍肢供应商的生产批次抽样检验;英他物料按供货批次抽样检验。

若需加急检验,仓库需在《进货检验通知单》中注明为加急物料。

若同一时段价机物料较多,仓库应与IQC沟通排序,并卫頭tIQC的检验i帔;

b.客户对原材料检验项目有特殊要求,而公司仪器暂时无法测量时,可委托第三方机构检测,检测报告IQC存档;

c.当抽槪验不合格时,IQC通知SQE现硼认。

6.1.3.3:

脸验:

a.研发认证/试产物料的检验:

研发部提供《新材料确认书》,IQC按研发部提供的检验标准或规格书进行新材料的检验,并将书而检验报告给研发部判立;

b.过期重检:

1)原材料仓在检验有效期截1匕前一周,填写《进货检验通知单》,注明重检后报检。

IQC重检后一句检测结果在产品包垃上粘贴相应标识,同时须撕掉原

2)盘点时,若发现有超过半年未再使用、没有任何出库记录的物料,仓库提报给IQC,IQC贴暂停使用标识,不再按有效期重检。

待物料需再次使用时,按正常送检流程通知IQC检验。

参考《呆滞物料处理管理规定》。

6.1.3.4RoHS检测:

《原材料检验标准》

《原材料检验作业指导书》

《抽样检验作业指导书》

《化学品管理规泄》

《呆滞物料处理管删定》

《原材料保质期作业指导书》

acx控制程

序》

a.所有物料按《化学品俗理规宦》管理,收集第三方有害物质检测报告,符合要求,贝何以正常做来料检验,否则判進为不合格品。

b.IQC负责对第三方有害物质检测报告进行管理,对即将超过有效期的报告,提前1个月反馈给SQE和采购,要求供应商及时提供。

6.1.3.5检验报告的判定:

IQC完成《进货检验报告》后,由SQE负责人做最终确认。

IQC根据检验结果,在产品外包装上粘贴对应的状态标签(合格为绿色,不合格为红色,降级使用为黄色),注意填写日期和有效期。

6.1.3.6原材料检验标准,应由研发在产品设计开发或新材料导入时,与供应商确屯其任何涉及材料检验标准的变更须经过ECN过程:

6.1.4原材料

6.1.4.1合格物料小:

已检验合格物料,仓库安排正常川;

6.1.4.2降级使ffl物料及扌9泄使用物料入库按《不合格品控制程序》6.1.2执行。

《不介格品控

制程序》

6.1.5异常提报

原材料检验结果为不合格时,IQC开岀异常单(内部),给SQE确认,SQE须给出临时对策,必要时与采购、PMC、生产等相关部门讨论。

异常单由IQC发相关部门。

SQE开出《来料不良改善通知单》(外部)反馈供应商并跟进供应商改善。

内部异常单由SQE汇总、跟进状态并督促其他部门/供应商改善。

6.1.6不合格品控制流程

异常发生时,按《不合格品控制程序》6.1来料不合格品流程处理。

《不合格品控

制程序》

6.1.7护制造

生产部门按照正常流程生产。

若在正常生产过程中,发现原材料异常,贝HPQC开岀异常单,通知SQE现场确认。

6.1.8物料上线不良确认

SQE现场确认异常单所述,若无不良(现场误判等)则继续生产:

若不良属实,则SQE立即协调仓库或供应商(仓库无物料时,联系供应商加急送货和检验)调换合格批次皿使用。

不合格物料,按6.1.5、6.1.6、6.1.4处理。

6.2制程检验流程

控制要点

标准

相关文件

6.2.1调机和首

件制作

批量生产前(包括但不限于:

人(比如人员换班)、机(比如设备维修后、工装更换后)、料(物^重大变化,戚材料)、法、环等生条件有重大变化时,再进行批量生产前),现场生产人员做好生产准备、调试好设备后制作首件。

6.2.2自检

生产人员对自己制作出来的首件,按《匸艺文件》的要求做全制程检验项目的检查,

CP

0K则,i慑于《首检表》,要求当班组长互检,否则重新准备,重新^作首件;

工艺文件

6.2.3互检

由生产当班组长,再次对生产人员制作的首件,按CP、《工艺文件》的要求做全制程检验项目的检查,0K则在《首检表》上确认,否则要求生产人员再次调试设备,重新制作首件:

6.2.4专检

首件经过生产人员自检、当班组长现互检后判左0K后,场IPQC按CP、《匸艺文件》的要求做全制程检验项目的检查,0K则在《首检表》上确认,首检完成。

否则要求再次调机、重新制作首件。

若首件制作不顺利,必要时可要求机电人员协助调机。

6.2.5正常生产

首检0K后,生产人员正常开机生产。

6.2.6自检

生产过程中,生产人员在巡检的时间间隔内,应随时自检确认产品是否负荷要求。

当发现不符合时,立即提报异常,通知IPQC确认。

6.2.7巡检

现场IPQC按照CP的规泄,根据《工艺文件》、《检验(乍业描导书》、《检验标准》等进行巡检。

CP和工艺文件由产品设il开发或新材料导入时确泄,托变更须经过ECN过程。

书

检验标准

6.2.8异常

当发巡检发现不符合时,IPQC开出异常单,反馈QC主管、QE、工艺工师和生产主管。

QE给出临时对策,工艺负责原因分析和措施的制泄,QE验证措施有效性。

QC主管负责追踪异常的状态和进度,督促异常及时解决。

对于导致产线停顿的异常,生产部须及时将异常信息反馈至PMC,以协调产量和交期。

原则上,异常发生的20分钟内要给岀临时对策:

2力咐内给出原因分析和改善措施:

24小时内完成异常改善措施的验证。

若在时间段内无法完成,QE赵1织异常涉及部门,讨论给出解决il划,IPQC主管按计划安排跟进。

6.2.9不合格品控制流程

异常发生时产生的不良品,按《不合格品控制程序》处理。

《不合格品控

制酚》

6.3出货检验流程

控制要点

标准

相关文件

6.3.1岀货il戈ij

PMC将《出货订戈U》同时发给生产和品质。

《生产计划控

制脚

6.3.2解车间生产

包装车间按《出货计戈U》领料(电芯)生产。

少过程控

6.3.3送检

完成某个客户某次《岀货汁划》,生产填写《成品入库单》5前通知OQC检验。

6.3.4OQC抽检

OQC按照《出货讣划》、《抽样检验作业指导书》、《工艺文件》、《出货检验作业指导书》,以及出货检验标准等,完成出货检验。

检验结果记录于《出货检验报告》。

岀货检验的标准,须考虑客户对岀货的特殊要求。

由销售和售后部门反馈内部,由品质、工艺/研发确定,落实在工艺文件或出货检验标准等岀货检验相关的文件中。

当特殊要求涉及电芯性能、安全、包装规范等时,文件的修改须经过ECN过程。

《抽样检验作业指导书》、

《工艺文件》、

《岀货检验作业指导书》出货检验标准

6.3.5

检验合格后,OQC在检验好的产品上盖PASS章,生产开岀《成品入库单-》,OQC确认检验结果在《成品入库单》上签字,并在出货批产品上附上《出货检验报告》,刑安照客户要求附加相关的环境管理物质不使用证明书。

仓库核对型号数量无误、见OQC的PASS章和入库单的签字后入库。

《化学品管理

规泄》

6.3.6出货

合格产品出货,由出货组开《成品销售单》和《放行单》,经仓库确认无误后出货。

《生产计划控

制脚

OQC检验发现异常时,开岀《异常单》,反馈QC主管、QE、工艺工程师、生产主管以及

PMCo

QE给出临时对策,工艺负责原因分析和措施的制泄,QE验证措施有效性。

若是前段涮片、卷绕、装配、化成)异常,则交接给对应车间的QE组织分析。

原则上,不影响到电芯

内部结构、性能的外观问题,可以在包装车间返工后再次检验。

其他问题须经MRB会审判

6.3.7异常

定。

QC主管负责追踪异常的状态和进度,督促异常及时解决。

对于导致产线停顿的异常,生产部须及时将异常信息反馈至PMC,以协调产量和交期。

原则上,异常发生的20分钟内要给出临时对策;2力耐内给岀原因分析和改善措施:

24小时内完成异常改善措施的验证。

若在H寸间段内无法完成,QE应组织异常涉及部门,讨论给出解决讨划,IPQC主管按讣划安排跟进。

6.3.8不合格品控制流程

异常发生时产生的不良品,按《不合格品控制程序》处理。

《不合格品控

制程丿:

6.4检验数据鈕

6.4.1来料检验数据:

IQC按每项来料制定检验数据记录表,在《原材料检验作业指导书》中给出记录模板。

每次来料检时”检验数据先记录于纸档,再输入电脑电子档,以便后续数据的分析处理;

6.4.2制程检验数据:

QE按工序具体情况,制宦每个工序检验工位的《首检表》、《巡检表》,在《制程检验作业指导书》中给出记录模板。

现场检验时,数据先记录于纸档中,再输入电脑•电子档,以便后续数据的分析处理;

6.4.3出货检验数据:

QE按出货检验的具体情况,制定检验数据记录表,在《出货检验作业指导书》中给出记录模板。

现场检验时,数据先i母于纸档中,再输入电脑电子档,以便后续数据的分析处理:

7、相关文件:

《仓库管理控制師》

《原材册验标准》

《原材料检验作业指导书》

《检验抽样作业指导书》

《化学品管理规泄》

烁滞物料处理管飙左》

《原材料保^期作业指导书》

《不合格品控制程序》

CP

工艺文件

制程检验作业指导书

检酬准

《生产讣划控制程序》

少过程控制加

《工艺文件》

《出货检验作业指导书》

岀货检验标准

《ECX控制餉》

8、逐表单

表单编号

表单名称

备注

(O检艷知单》

1

《原材料检那告》

2

《并常单》

纠正预防措瞬制程序

《来料不良改善通知单》

不合格品控制程序

«MRB会审单》

不合格品控制程序

《异常物料\对加

1

《入库单》

伽借樹制程序

《退货单》

藏腑制師

《首检韧

每段QE编写

《巡检薊

每段QE编写

《出货计划》

生产计划控制程序

《出货检验报告》

1

《成品入库单》

仓库管期制程序

《成品销售单》

制程序

《放行单》

樹制程序