烘烤锅炉详细技术参数.docx

《烘烤锅炉详细技术参数.docx》由会员分享,可在线阅读,更多相关《烘烤锅炉详细技术参数.docx(8页珍藏版)》请在冰点文库上搜索。

烘烤锅炉详细技术参数

烘烤锅炉详细技术参数

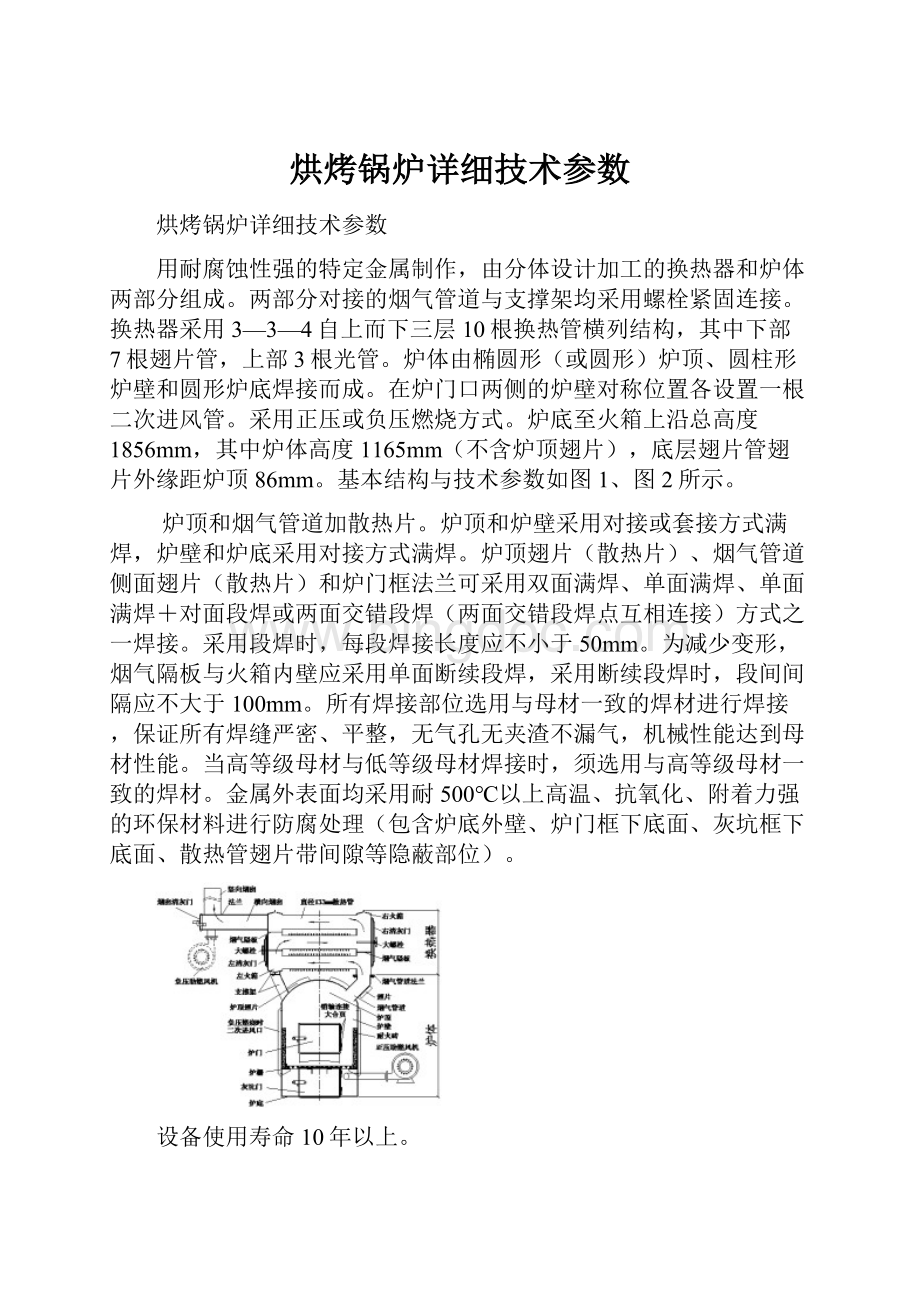

用耐腐蚀性强的特定金属制作,由分体设计加工的换热器和炉体两部分组成。

两部分对接的烟气管道与支撑架均采用螺栓紧固连接。

换热器采用3—3—4自上而下三层10根换热管横列结构,其中下部7根翅片管,上部3根光管。

炉体由椭圆形(或圆形)炉顶、圆柱形炉壁和圆形炉底焊接而成。

在炉门口两侧的炉壁对称位置各设置一根二次进风管。

采用正压或负压燃烧方式。

炉底至火箱上沿总高度1856mm,其中炉体高度1165mm(不含炉顶翅片),底层翅片管翅片外缘距炉顶86mm。

基本结构与技术参数如图1、图2所示。

炉顶和烟气管道加散热片。

炉顶和炉壁采用对接或套接方式满焊,炉壁和炉底采用对接方式满焊。

炉顶翅片(散热片)、烟气管道侧面翅片(散热片)和炉门框法兰可采用双面满焊、单面满焊、单面满焊+对面段焊或两面交错段焊(两面交错段焊点互相连接)方式之一焊接。

采用段焊时,每段焊接长度应不小于50mm。

为减少变形,烟气隔板与火箱内壁应采用单面断续段焊,采用断续段焊时,段间间隔应不大于100mm。

所有焊接部位选用与母材一致的焊材进行焊接,保证所有焊缝严密、平整,无气孔无夹渣不漏气,机械性能达到母材性能。

当高等级母材与低等级母材焊接时,须选用与高等级母材一致的焊材。

金属外表面均采用耐500℃以上高温、抗氧化、附着力强的环保材料进行防腐处理(包含炉底外壁、炉门框下底面、灰坑框下底面、散热管翅片带间隙等隐蔽部位)。

设备使用寿命10年以上。

图1供热设备各部位名称示意图

图2供热设备结构示意图

1换热器

换热器包括换热管、火箱和金属烟囱,配置清灰耙。

烟气通过换热管两端的火箱从下至上呈“S”形在层间流通,换热器结构与技术参数如图3所示。

图3换热器主视图

1.1换热管

采用厚度4mm耐硫酸露点腐蚀钢板(厚度4mm指实际厚度不低于4mm,下同)卷制焊接而成。

管径133mm,管长745mm,与火箱焊接后管长730mm,上部3根为光管,下部7根为翅片管。

翅片采用Q195标准翅片带,推荐选用耐候钢或耐酸钢翅片带,翅片高度20mm,厚度1.5mm,翅片间距15mm,带翅片部分管长645mm(图4),钢材符合GB/T700、GB699、GB/T221、GB/T15575和GB/T711规定。

翅片带与光管采用高频电阻焊技术焊接,符合HG/T3181和JB/T6512标准。

图4翅片管结构参数示意图

耐硫酸露点腐蚀钢(以下简称耐酸钢)采用少量多元合金化原理设计,主要技术指标控制符合下列要求:

(1)化学成分(化学成分分析误差符合GB/T223规定)

元素(wt.%)

C

Si

Mn

P

Ni

范围

≤0.10

≤0.40

0.40~1.0

≤0.025

0.10~0.30

元素(wt.%)

Cu

Ti

Sb

S

Cr

范围

0.25~0.50

0.01~0.04

0.04~0.15

≤0.015

0.50~1.0

(2)力学性能和工艺性能

项目

拉伸试验

180°弯曲试验(试验宽度b≥35mm)

ReL,MPa

Rm,MPa

延伸率A,%

要求

≥300

≥410

≥22

合格

注:

1.拉伸和弯曲试验取横向试样;2.冷弯d=2a(d弯心直径,a钢板厚度)

(3)腐蚀速率

依据JB/T7901-1999金属材料实验室均匀腐蚀全浸试验方法,在温度20℃、硫酸浓度20%、全浸24h条件下,相对于Q235B腐蚀速率小于30%;在温度70℃、硫酸浓度50%、全浸24h条件下,相对于Q235B腐蚀速率小于40%。

1.2火箱

火箱是换热管层间烟气的流通通道,左火箱上侧与烟囱连通,右火箱下侧与炉顶烟气管道连通。

火箱由内壁、外壁、清灰门、烟气隔板构成,在左右火箱的下侧分别焊接一段换热器支撑架和烟气管道,均采用4mm厚耐酸钢制作。

(1)火箱内壁

采用冲压拉伸成型加工。

左右两个大小相同,结构相似,均开有从上至下为3—3—4排列的3层共10个φ135mm圆形开口,纵向中心距200mm,横向中心距215mm。

换热管端部与两侧火箱内壁通过嵌入式焊接连接。

右内壁下部居中开设432mm×42mm烟气通道开口。

内壁焊接M14×200mm螺栓,左内壁1根或2根(位置参照右内壁),右内壁2根,配置有与螺栓相配套的镀铬手轮,手轮外径φ100mm,符合JB/T7273.3标准。

技术参数如图5所示。

图5火箱内壁示意图

(2)火箱外壁

采用冲压拉伸成型加工。

左右两个大小相同,在结构上有区别,尺寸略小于火箱内壁,方便焊接。

左右外壁焊接在左右火箱内壁上。

在左外壁上侧居中位置开设195mm×145mm的烟囱出口,下侧居中位置开设690mm×270mm左清灰口;在右外壁居中位置开设690mm×446mm的右清灰口,下部居中开设432mm×42mm烟气通道开口;左右清灰口四周冲压成环状封闭高12mm的外翻边,外翻边与清灰门上的凹陷槽闭合。

技术参数如图6所示。

左火箱外壁右火箱外壁

图6火箱外壁示意图

(3)清灰门

在左右外壁开设的清灰口安装清灰门。

在左右清灰门内侧四周焊有4mm×13mm的扁铁,形成一圈凹陷槽,槽内填充耐高温材料密封烟气。

右清灰门设计X型冲压对角加强筋防止变形(图7),左清灰门除可参照右清灰门的结构设计外,还可参照右清灰门在清灰门上设置两个固定手轮或设置冲压加强筋防止变形。

左右清灰门外壁各焊接两个用φ10mm钢筋制作的清灰门把手(图8)。

左清灰门右清灰门

图7左右清灰门外观示意图

图8清灰门把手结构参数示意图

(4)烟气隔板

在左右内壁的层间中心线上焊接烟气隔板。

烟气隔板与火箱内壁应用单面断续段焊,段间间隔应不大于100mm。

技术参数如图9所示。

图9烟气隔板结构示意图

(5)火箱烟气管道与换热器支撑架

在右火箱底部开设的烟气通道口焊接烟气管道,在左火箱底部居中位置焊接换热器支撑架。

均设计有上卡槽和螺栓连接孔,烟气管道和支撑架分别为6个孔和2个孔,配置M8×25mm六角螺栓、螺母,技术参数如图10所示。

图10火箱烟气管道与换热器支撑架结构

由横向段和竖向段两段组成,采用4mm厚耐酸钢制作。

横向段为150mm×200mm的矩形管,长度664mm,一端焊接在左火箱外壁的烟囱开口处,0另一端伸出加热室左侧墙外,其外端口装有冲压成型的烟囱清灰门,清灰门与烟囱侧壁采用轴插销锁式连接。

在横向段上平面开设φ157mm开口(中心点距外端口118mm),开口四周等距开设4个φ10mm孔,与竖向段通过法兰用M8×25mm六角螺栓、螺母连接。

竖向段是垂直高度640-1150mm(具体高度根据各地实际需要在购销合同中约定)、φ165mm的圆形钢管,下端焊接法兰,配置耐高温密封垫。

采用负压燃烧方式时,在横向段下平面开设助燃鼓风机开口。

产区根据实际需要可在竖向段设置烟囱插板。

技术参数如图11所示。

图11金属烟囱结构与技术参数示意图

1.4.清灰耙

耙头为R50mm的半圆,用火箱内壁开口时产生的圆形钢板料片制作,结构与技术参数如图12所示。

图12清灰耙结构参数示意图

2炉体

炉体包括炉顶、炉壁(含二次进风管)、炉栅、耐火砖内衬、炉门(含炉门框)和炉底。

炉顶与炉壁、炉栅构成的空间为炉膛,炉栅和炉底之间的空间为灰坑。

结构与技术参数如图13所示。

图13炉体结构示意图

2.1炉顶

炉顶由封头、烟气管道、换热器支撑架、表面散热片构成。

炉顶表面焊接散热片。

面向炉门,炉顶右侧开设烟气通道开口,焊接烟气管道,左侧焊接换热器支撑架。

封头采用09CuPCrNi耐候钢冲压制作(或铸钢铸造),制作成型后实际厚度不低于5mm,钢材符合GB/T221和GB/T15575。

烟气管道、换热器支撑架和表面散热片采用4mm厚耐酸钢制作。

(1)封头

圆形或椭圆形,内径750mm,内高240mm,参照JB/T4746。

在封头右侧适当位置冲出420mm×140mm烟气通道开口。

结构与技术参数如图14所示。

图14炉顶结构与参数示意图

(2)烟气管道

在封头右侧烟气通道开口处焊接烟气管道。

设计有凹槽和螺栓连接孔,与火箱烟气管道连接闭合(图15)。

烟气管道的右侧外壁等距66mm均匀焊接6个高30mm、长150mm、厚4mm的耐酸钢表面散热片,散热片可采用双面满焊、单面满焊、单面满焊+对面段焊或两面交错段焊(两面交错段焊点互相连接)方式之一焊接。

采用段焊时,每段焊接长度应不小于50mm。

图15炉顶烟气管道结构及与火箱对接示意图

(3)换热器支撑架

在封头左侧焊接换热器支撑架。

设计有螺栓连接孔(图16)。

图16换热器支撑架示意图

(4)封头表面散热片

在封头表面均匀焊接弧型表面散热片,高度30mm,厚度4mm,长度350mm的长片14个,长度200mm的短片16个,长短交错。

铸造时封头表面散热片高度25mm,底部厚度5mm,顶部厚度3mm,数量及长度同上。

散热片可采用双面满焊、单面满焊、单面满焊+对面段焊或两面交错段焊(两面交错段焊点互相连接)方式之一焊接。

采用段焊时,每段焊接长度应不小于50mm。

如图14所示。

2.2炉壁

采用金属钢板卷制焊接,形成高920mm、外径760mm的圆柱形炉体,底部焊接金属炉底,高度圆度误差不超过5mm,焊缝严密、平整,无气孔无夹渣不漏气。

在炉壁上开设炉门口、灰坑口和助燃鼓风口,在其两侧炉壁的对称位置各开设两个二次进风口(中心点分别距炉底230mm、860mm)各焊接1根二次进风管,管内径30mm×30mm,长650mm;在助燃鼓风口斜向焊接φ60mm长526mm助燃鼓风管,与灰坑口边框夹角为80,形成切向供风。

炉壁和炉底采用4mm厚耐酸钢板制作;二次进风管和助燃鼓风管采用Q235钢制作,钢材符合GB/T221和GB/T15575规定。

技术参数图如17所示。

图17灰坑结构及正压助燃示意图

2.3炉栅

在距离炉底280mm的炉体内壁先焊接6个炉栅金属支撑架,再安装炉栅。

炉栅采用RT耐热铸铁材料铸造,圆形,等分两块,炉条断面为三角或梯形,有足够的高温抗弯强度。

炉条上部宽度为28mm~30mm,炉栅间隙为18mm~20mm,结构与技术参数如图18所示。

图18炉栅结构参数示意图

2.4耐火砖内衬

在炉壁内紧贴炉栅金属支撑架上方焊接耐火砖法兰支撑圈,在其上方沿炉体内壁安装8块耐火砖作内衬。

耐火砖法兰支撑圈采用50mm×50mm×4mm符合GB/T706规定的热轧等边角钢制作。

耐火砖采用耐火温度900℃以上符合YB/T5106规定的耐火材料制作,高度400mm,厚度40mm,弧形。

结构与技术参数如图19所示。

图19耐火砖内衬结构与技术参数及安装示意图

2.5炉门、灰坑门、炉门框、灰坑框

在炉壁上加煤口和灰坑口的开口位置焊接金属门框,安装炉门和灰坑门,炉门和灰坑门采用冲压成型加工方式,灰坑门为单层钢板结构,炉门为双层结构,外层钢板,内层扣板,层间内嵌厚度30mm隔热保温耐火材料。

炉门边缘内翻与内层扣板形成宽17mm的凹槽,凹槽内填充耐高温密封材料。

炉门框下底面焊接30mm×4mm扁铁、其他三面焊接30mm×30mm×4mm角铁,形成封闭的法兰,法兰可采用双面满焊、单面满焊、单面满焊+对面段焊或两面交错段焊(两面交错段焊点互相连接)方式之一焊接。

采用段焊时,每段焊接长度应不小于50mm。

。

门、内层扣板、门框均采用4mm厚耐酸钢制作,门与门框采用轴插销锁式连接,销套外径16mm,销轴直径10mm。

门扣采用手柄式。

门与门框结构与技术参数如图20所示。

炉门框和灰坑框结构炉门各部件规格

炉门俯视炉门挂钩及把手

图20炉门(含框)结构示意图

3设备安装

(1)原则上先进行连体密集烤房的装烟室砌筑,并完成循环风机台板整体浇筑及其上方土建部分砌筑,再安装供热设备,最后完成循环风机台板下方加热室墙体砌筑。

气流上升式烤房加热室底部的喇叭形热风风道在设备安装前也要先砌好,做好盖板。

(2)在加热室地面砌两个120mm×240mm×高240mm砖墩。

然后将炉体座到砖墩上,再把换热器座到炉体上。

要求水平、居中。

换热器中心以循环风机台板上的风机安装预留口中心为准。

安装完成后,要检查炉膛内耐火砖是否完好。

具体如图21所示。

图21气流上升式设备安装示意图

(3)火箱烟气管道与炉顶烟气管道连接处加耐热密封垫,找水平后先锁紧换热器支撑架上的螺丝,再按图22所示依次锁紧连接法兰上的螺丝。

然后进行墙体砌筑,并完成烟囱竖向段与横向段联接。

图22换热器与炉膛连接步骤示意图