钻模设计示例 毕业答辩重点.docx

《钻模设计示例 毕业答辩重点.docx》由会员分享,可在线阅读,更多相关《钻模设计示例 毕业答辩重点.docx(13页珍藏版)》请在冰点文库上搜索。

钻模设计示例毕业答辩重点

钻模设计示例----Shijinhui

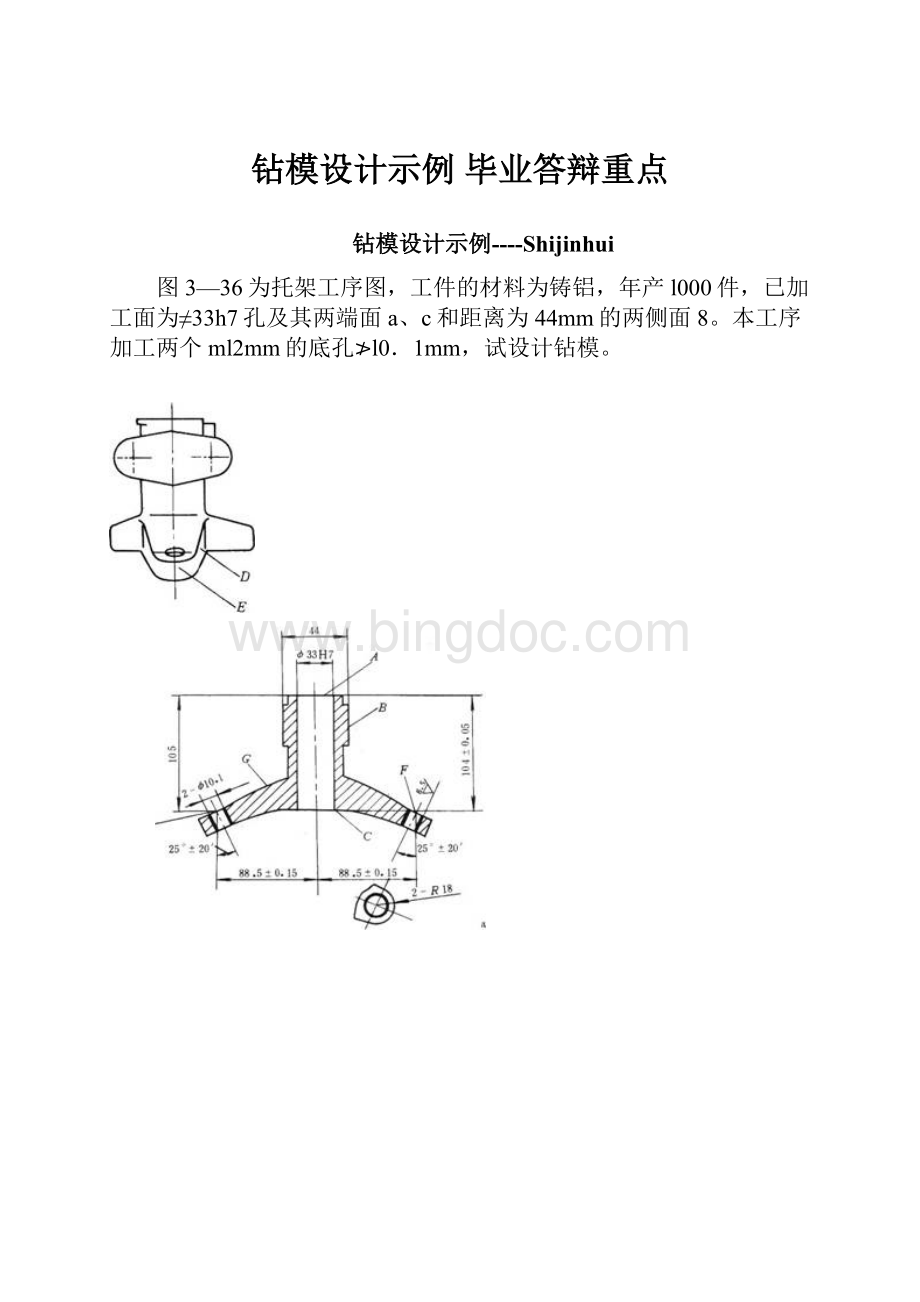

图3—36为托架工序图,工件的材料为铸铝,年产l000件,已加工面为≠33h7孔及其两端面a、c和距离为44mm的两侧面8。

本工序加工两个ml2mm的底孔≯l0.1mm,试设计钻模。

图3—36托架工序图

一、工艺分析

1.工件加工要求

1)φ10.1mm孔轴线与φ33h7孔轴线的夹角为25°土20′。

2)φ10.1mm孔到φ33h7孔轴线的距离为88.55土0.15mm。

3)两加工孔对两个rl8mm轴线组成的中心面对称(未注公差)。

此外,105mm的尺寸是为了方便斜孔钻模的设计和计算而必须标注的工艺尺寸。

2.工序基准

根据以上要求,工序基准为φ33h7孔、a面及两个rl8mm的中间平面。

3.其它一些需要考虑的问题

为保证钻套及加工孔轴线垂直于钻床工作台面,主要限位基准必须倾斜,主要限位基准相对钻套轴线倾斜的钻模称为斜孔钻模;设计斜孔钻模时,需设置工艺孔;两个10.1mm孔应在一次装夹中加工,因此钻模应设置分度装置;工件加工部位刚度较差,设计时应考虑加强。

二、托架斜孔分度钻模结构设计

1.定位方案和定位装置的设计

方案l:

选工序基准φ33h7孔、a面及rl8mm作定位基面。

如图3-37a所示,以心轴和端面限制五个自由度,在r18mm处用活动v形块l限制一个角度自由度z。

加工部位设置两个辅助支承钉2,以提高工件的刚 a)

度。

此方案由于基准完全重合而定位误差小,但夹紧装置与导向装置易互相干扰,而且结构较大。

方案2:

选φ33h7孔、c面及r18mm作定位基面。

其结构如图3-22b所示,心轴及其端面限制五个自由度,用活动v形块l

限制z。

在加工孔下方用两个斜楔作辅助支承。

此方案虽然工序基准a与定位基准c不重合,但由于尺寸l05mm精度不高,故影响 图3-37托架定位方案

不大;此方案结构紧凑, 1一活动v形块2一辅助支承钉3一斜楔辅助支承

工件装夹方便。

为使结构设计方便,选甩第二方案更有利。

2.导向方案

由于两个加工孔是螺纹底孔,装卸方便的情况下,尽可能选用固定式钻模板。

导向方案如图33-38a所示。

3.夹紧方案

为便于快速装卸工件,采用螺钉及开口垫圈夹紧机构,如图3—38b所示。

4.分度方案

由于两个φ10.1mm孔对φ33h7孔的对称度要求不高(未标注公差),设计一般精度的分度装置即可。

如图3-38c所示,回转轴l与定位心轴做成一体,用销钉与分度盘3连接,在夹具体6的回转套5中回转。

采用圆柱对定销2对定、锁紧螺母4锁紧。

此分度装置结构简单、制造方便,能满足加工要求。

5.夹具体

选用铸造夹具体,夹具体上安装分度盘的表面与夹具体安装基面b成25°±l07′倾斜角,安装钻模板的平面与8面平行,安装基面8采用两端接触的形式。

在夹具体上设置工艺孔。

图3—23托架导向、夹紧、分度方案

1一回转轴2一圆柱对定销3一分度盘4一锁紧螺母

5回转套 6一夹具体

图3—39是托架钻模的总图。

由于工件可随分度装置转离钻模板,所以装卸很方便。

技术要求

工件随分度盘转离钻模板后再进行装夹。

工件在定位夹紧后才能拧动辅助支承旋扭,拧紧力应适当,夹具的非工作表面喷涂灰色漆。

图3—39托架钻模总图

活动v形块2一斜楔辅助支承3夹具体4一钻模板5钻套6定位心轴7一夹紧螺钉8一开口垫圈9一分度盘l0一圆柱对定销ll一锁紧螺母

三、斜孔钻模上工艺孔的设置与计算

在斜孔钻模上,钻套轴线与限位基准倾斜,其相互位置无法直接标注和测量,为此常在夹具的适当部位设置工艺孔,利用此孔间接确定钻套与定位元件之间的尺寸,以保证加工精度。

如图3—39,在夹具体斜面的侧面设置了工艺孔φ10h7。

105可直接钻出;又因批量不大,故宜选用固定钴套。

在工件设置工艺孔应注意以下几点:

1)工艺孔的位置必须便于加工和测量,一般设置在夹具体的暴露面上。

2)工艺孔的位置必须便于计算,一般设置在定位元件轴线上或钻套轴线上,在两者交点上更好。

3)工艺孔尺寸应选用标准心棒的尺寸。

本方案的工艺孔符合以上原则。

工艺孔到限位基面的距离为75mm。

通过图3—40的几何关系,可以求出工艺孔到钻套轴线的距离x

x=bd-bfcosa

=[af一(oe—ea)tga]cosa

=[88.5-(75-1)tg25°]cos25°=48.94mm

在夹具制造中要求控制75±0.05mm及48.94±0.05mm这两个尺寸,即可间接地保证88.5土0.15mm的加工要求 图3-40用工艺孔确定钻套位置

四、夹具总图技术要求的标注

如图3—39所示,主要标注如下尺寸和技术要求:

1)最大轮廓尺寸sl:

355mm、150mm、312mm。

2)影响工件定位精度的尺寸、公差sd。

定位心轴与工件的配合尺寸φ33g6。

3)影响导向精度的尺寸、公差st,钻套导向孔的尺寸、公差φl0.1f7。

4)影响夹具精度的尺寸、公差sj。

工艺孔到定位心轴限位端面的距离l=75±0.05mm;

工艺孔到钻套轴线的距离x=48.94±0.05mm;

钻套轴线对安装基面b的垂直度0.05mm;

钻套轴线与定位心轴轴线间的夹角25°±l0′;

回转轴与夹具体回转套的配合尺寸φ30h7/g6;

圆柱对定销l0与分度套及夹具体上固定套的配合尺寸φl2h7/g6。

5)其它重要尺寸。

回转轴与分度盘的配合尺寸φ30ki7/g6;

分度套与分度盘9及固定衬套与夹具体3的配合尺寸φ28h7/n6;

钻套5与钻模板4的配合尺寸φ15h7/n6;

活动v形块l与座架的配合尺寸60h8/f7等。

6)需标注的技术要求:

工件随分度盘转离钻模板后再进行装夹;工件在定位夹紧后才能拧动辅助支承旋钮,拧紧力应适当;夹具的非工作表面喷涂灰色漆。

4、工件的加工精度分析

本工序的主要加工要求是:

尺寸88.5±015和角度25°±20′。

加工孔轴线与两个r18mm半圆面的对称度要求不高,可不进行精度分析。

(1)定位误差δd

工件定位孔为φ33h7(

),圆柱心轴为φ33g6(

)在尺寸88.5mm方向上的基准位移误差为

△y=xmax=(0.025十0.025)mm=0.05mm

工件的定位基准c面与工序基准a面不重合,

定位尺寸s=104±o.06mm,因此

△b′=0.1mm

如图3-41a所示,△b′对尺寸88.5mm形成的误差为

△b=△b′tgα=0.10tg25°mm=0.047mm

因此尺寸88.5mm的定位误差为

△d=△y+△b=(0.05+0.047)mm=0.097mm

(2)对刀误差△t

因加工孔处工件较薄,可不考虑钻头的偏斜。

钻套导向孔尺寸为φ10f7

;钻头尺寸为φ10

mm。

对刀误差为

△t′=(0.028+0.036)mm=0.064mm

在尺寸88.5ram方向上的对刀误差如图3-41b所示

△t=△t′cosα=0.064cos25°mm=o.058mm

(3)安装误差 δa=0

(4)夹具误差山它由以下几项组成:

图3—41各项误差对加工尺寸的影响

1)尺寸l的公差δl=±0.05mm,如图3-41c所示,它在尺寸88.5mm方向上产生的误差为

△j1=δltg25°=0.046mm

2)尺寸δx的公差,δx=±0.05mm,它在尺寸88.5mm方向上产生的误差为

△j2=δxcosa=0.1cos25°=0.09mm

3)钻套轴线对底面的垂直度δ⊥=0.05mm,它在尺寸88.5mm方向上产生的误差为;

△j3=coδ⊥cosa=0.05cos25°=0.045mm

4)回转轴与夹具体回转套的配合间隙给尺寸88.5mm造成的误差;

△j4=xmax=(0.021+0.02)=0.041mm

5)钻套轴线与定位心轴轴线的角度误差△ja=±10′,它直接影响25°±20′的精度。

6)分度误差盘仅影响两个rl8mm的对称度,对88.5mm及25°均无影响。

(5)加工方法误差盘对于孔距88.5±0.15mm,△g=0.3/3=0.1mm;对角度25°±20′, △gα=40′/=l3.3′。

具体计算列于表3-1中。

表3-l托架斜孔钻模加工精度计算

加工要求

误差计算

误差名称、

角度25°±20′

孔距88.5±015mm

定位误差△d

o

△d=△b+△y=(0.05+0047)mm

=0.097mm

对刀误差△t

(不考虑钻头偏斜)

△t=△t′cosα=0.064cos25°=o.058mm

夹具误差△j

△ja=±0′

∑△=

=

=0.118mm

加工方法误差△g

△ga=40′/=l3.3′

△g=0.01mm

加工总误差∑△

∑△=

∑△=

=

=0.192

夹具精度储备jc

jca=40′-16′=24′>o

jc=(0.3一o.192)=0.108mm>0

经计算,该夹具有一定的精度储备,能满足加工尺寸的精度要求。