作业指导书.docx

《作业指导书.docx》由会员分享,可在线阅读,更多相关《作业指导书.docx(18页珍藏版)》请在冰点文库上搜索。

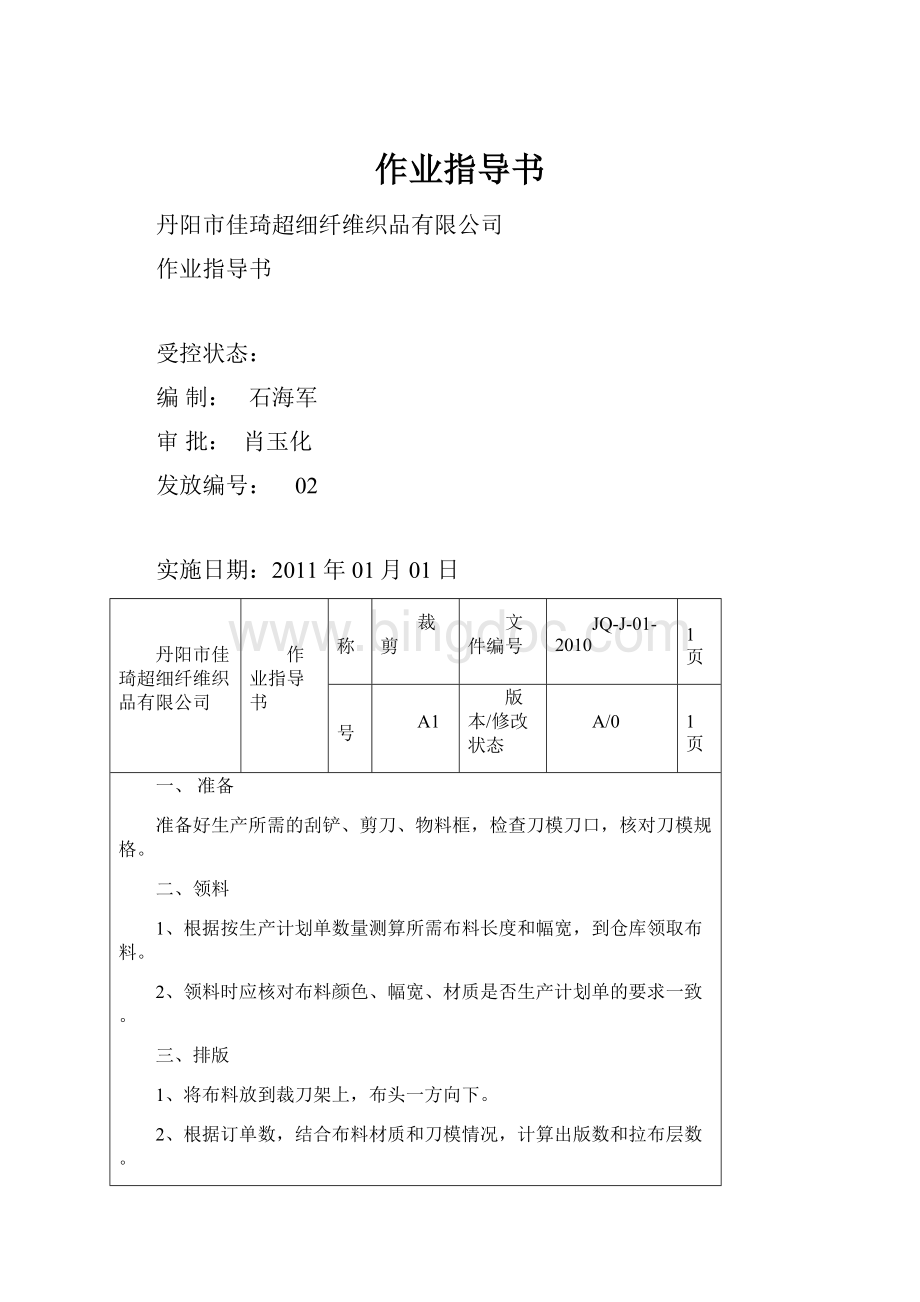

作业指导书

丹阳市佳琦超细纤维织品有限公司

作业指导书

受控状态:

编制:

石海军

审批:

肖玉化

发放编号:

02

实施日期:

2011年01月01日

丹阳市佳琦超细纤维织品有限公司

作业指导书

名称

裁剪

文件编号

JQ-J-01-2010

共1页

序号

A1

版本/修改状态

A/0

第1页

一、准备

准备好生产所需的刮铲、剪刀、物料框,检查刀模刀口,核对刀模规格。

二、领料

1、根据按生产计划单数量测算所需布料长度和幅宽,到仓库领取布料。

2、领料时应核对布料颜色、幅宽、材质是否生产计划单的要求一致。

三、排版

1、将布料放到裁刀架上,布头一方向下。

2、根据订单数,结合布料材质和刀模情况,计算出版数和拉布层数。

四、拉布

1、负责裁刀的两人各拉起布头的两个角,递给看边的两人。

2、靠近裁床的两人接过两角,以裁床左边位置为准,抚平四角和布边。

中间部位应平整、无褶皱。

3、启动裁并将裁刀推向对面,然后利用弹力拉回裁刀备用。

4、预计达到裁切层数时,靠近裁床左边的操作人员应提前清点拉布层数,以达到排版层数为准。

5、拉布结束后,将布拉到裁切位置

五、裁切

1、启动马达,检查机器各动作是否正常,

2、从左边开始裁剪,将刀模放到布面上,根据幅宽,确定第一刀的合适裁切边距。

3、按下升降压力按钮进行裁切。

4、查看有无抽丝、裁切不彻底、取模不易现象,适当调整压力和行程。

六、检验:

1、外观质量:

产品表面色泽均匀,a、颜色按照色板要求,b、产品表面无抽丝、焦边、疵点、变形。

2、巡检,由车间检验员每班两次抽样检查、每次抽样三冲次。

3、自检,由操作工对自己所生产的产品外观质量由始至终进行全检,发现异常情况及时上报相关人员。

七、包装

产品完工后,用刮铲将产品逐一铲起,整齐码放在物料框中,做好数量标识。

八、运输储存

1、产品搬运采用人工,小推车做到轻拿轻放,不得碰伤损坏。

2、产品加工结束,将《流转单》放入物料框,记载裁切数量,储存在指定区域,分类堆放整齐。

九、不合格品控制:

生产过程中出现的不合格品应用标牌标识,用塑框、区域隔离。

不得混放。

执行《不合格品控制程序》。

十、岗位清理

1、.生产结束后,关上电源,将裁板推入压板内。

2、清理自己的工作区域、机器,所有的工具应摆放整齐。

边料分类装入编织袋中,放到指定区域。

十一、维修机台时关闭电源。

标记

处数

更改文件号

更改人

编制

批准

日期

日期

丹阳市佳琦超细纤维制品有限公司

作业

指导书

名称

压印

文件编号

JQ-J-02-2010

共1页

序号

A2

版本/修改状态

A/0

第1页

一压印前准备:

1、接通电源,对压印机提前预热。

2、领取布料、压印模、高温胶等相关物料。

3、对照生产计划单、流转单查看物料的一致性。

二、压印模的安装

1、对照样品,查看压印模图形完好度,边缘及线条是否完整。

2、清理压印模、压印机安装部位的高温胶,对照定位,用高温胶将压印模紧密粘合在上加热板合适位置。

一般图案较大的压印模安装在加热板前方一点,图案较小的压印模安装在加热板中间,方便拿取。

3、根据样品,调试压印深度、位置及时间和温度。

三调试:

1、压痕调整:

根据面料材质厚薄适当调节压力螺母,以字迹清晰不模糊为宜。

2、温度调整:

双面绒、麂皮绒较厚面料压力大一些温度控制在275°—285°之间,压印时间0.8秒;针一、针二较薄面料压力应小一些,温度控制在245°—255°之间,时间为0.5秒。

3、边距调整:

用直尺测量样品压印图形位置,适当调整定位条位置。

四压印

1、将放置布料的物料框摆放在工位方便拿取的位置。

2、取出适量布片放在工作台上,布料正面向上。

右手拿起一片放在定位处,推动压印托板至接触开关。

3、左手拿走已压印的布片,叠放在工作台左边。

右手再取一布片放在定位处。

五检验:

1、检验项目:

外观质量:

产品表面压痕均匀,a、位置边距按照样品要求,b、表面无脏污、疵点。

C、压印在布片的正面。

2、巡检,由车间检验员每班两次抽样检查、每次抽样三件。

3、自检,由操作工对自己所生产的产品外观质量由始至终进行全检,发现异常情况及时上报相关人员。

五包装:

1、产品完工后,在物料卡上记载压印数量放入物料框,用防尘布覆盖,放到指定区域。

六搬运储存:

1、产品搬运采用人工,小推车转运。

2、产品加工结束,储存在指定区域,分类堆放整齐,覆盖防尘布做好防尘处理。

七不合格品控制:

1、生产过程中出现的不合格品应用标牌标识,用塑框、区域隔离。

不得混放。

执行《不合格品程序》。

八岗位清理

1、生产结束后,关上电源,用刮铲把模具铲掉放到指定位置,清理压印模和上压板残留的高温胶。

2.清理自己的工作区域、机器,所有的工具应摆放整齐。

九维修机器时关闭电源。

标记

处数

更改文件号

更改人

编制

批准

日期

日期

丹阳市佳琦超细纤维制品有限公司

作业

指导书

工序

热转印

文件编号

JQ-J-03-2010

共1页

序号

A3

版本/修改状态

A/0

第1页

一准备:

1、接通电源,对转印机提前20分钟预热,调整温度。

2、领取布料、转印纸,根据转印数量,准备一到两只物料筐。

3、对照生产计划单、流转单查看物料的一致性。

4、处理干净布上的布屑、纤维等影响转印效果的物资。

二、转印

1、查看温度是否达到设定温度。

2、把物料筐、转印纸、布片放到合适拿取的位置。

3、确定布片和需要转印的的正反方向。

4、取一张转印纸,图案向上,将布片正面压上转印纸,然后盖上一张白纸,翻转放到转印机底托板上,使白纸向下,转印纸向上,压下转印机下压把手。

5、蜂鸣器响起提起上盖把手,取出转印纸和布片及白纸。

6、将白纸和转印纸放到物料回收箱,将转印好的布片放在工作台上冷却后放到物料箱中。

6、对照样件查看转印效果,符合要求后重复4、5步骤。

三调试:

1、压力调试:

上盖下压把手下压无力或下压困难,适当调整压力螺母。

2、温度调整:

根据转图案颜色深浅合适调整温度,a、转印纸较厚、颜色深,一般温度控制180°—190°;转印纸薄、颜色浅,一般温度控制在175°—185°。

3、时间调整:

根据颜色深浅、温度高低适当调整转印时间,a、温度高颜色深转印时间一般控制在20—30秒,b、温度低颜色浅转印时间一般控制在15—20秒,c、颜色淡温度高的转印,时间控制要短一些;颜色淡、有字,温度调整低一些,时间相对长一点,以避免字迹模糊。

四检验:

1、检验项目:

外观质量:

颜色清新,线条清晰,a、无露白、漏边、重影、模糊现象,b、表面无脏污、疵点。

C、图案转印在布片的正面。

2、巡检:

由车间检验员每班两次以上抽样检查,每次随机确定件数。

3、自检:

由操作工对自己所生产的产品外观质量由始至终进行全检,发现异常情况及时上报相关人员。

五包装:

1、产品完工后,在物料卡上记载转印数量放入物料框,用防尘布覆盖,放到指定区域。

六搬运储存:

1、产品搬运采用人工,小推车转运。

2、产品加工结束,储存在指定区域,分类堆放整齐,覆盖防尘布做好防尘处理。

七不合格品控制:

1、生产过程中出现的不合格品应用标牌标识,用塑框、区域隔离。

不得混放。

执行《不合格品程序》。

八岗位清理

1、生产结束后,关上电源。

清理自己的工作区域、机器,所有的工具应摆放整齐。

垃圾和使用过的转印纸分类放到指定区域

九维修机器时关闭电源。

标记

处数

更改文件号

更改人

编制

批准

日期

日期

丹阳市佳琦超细纤维织品有限公司

作业

指导书

工序

台版印刷

文件编号

JQ-J-04-2010

共1页

序号

A4-1

版本/修改状态

A/0

第1页

一准备:

1、制作定位线网版,画好定位线

2、检查印刷网版,是否符合印刷要求。

3、领取印刷布片,放置在适合拿取的位置。

4、根据生产计划单要求,选择印刷材料,调配好胶浆浓度。

二贴布

1、根据产品要求,选择贴布的经纬方向。

2、双手各捏住布片的两角,拉向定位线,以两边正好靠近定位线为准。

三印刷:

1、将调配好的胶浆取适量放在印刷网版上。

2、左手握住网版把手,使网版定位器与台版定位器紧密接触,右手拿住刮板自上而下拉动胶浆。

3、印刷过程中随时检查堵网、露底情况,及时。

四烘干:

1、根据产品对印刷清晰度要求,确定是否需要二次或多色印刷。

2、进行二次或多色覆盖印刷时,应确定第一次印刷胶浆的干湿度是否允许二次覆盖印刷要求。

3、按工艺卡要求设定温度、行程速度、烘干时间。

五收布

1、一个轮回印刷完毕,由收布人员依次将已印刷的布片收集放到台版中间,几个轮回后收集归纳到物料框中,放在指定区域。

六检验

1、检验项目:

外观质量:

a、印刷色泽均匀,图形清晰、无露底、重影,线条流畅无残缺、断线;b、颜色按照色板要求,c、产品两面无抽丝、脏污、疵点;d、印刷位置允许误差±1mm。

2、首检,首件产品由车间检验员检验合格后方能批量印刷,首件产品必须放在工作台上,以便生产过程中做样件对比。

3、巡检,由车间检验员每班四次抽样检查、每次随机确定数量。

4、末检,由车间检验员对末件进行检查。

5、自检,由印刷操作工对产品外观质量由始至终进行全检,发现异常情况及时上报相关人员。

七包装:

1、印刷完工后,将产品收纳到物料框中,在流转单上记载印刷数量并放入物料框筐,整齐摆放在指定区域。

2、按照生产计划单要求进行包装。

八搬运储存:

1、产品采用人工搬运,避免超高码放。

2、产品印刷结束,储存在指定区域,分类堆放整齐。

九不合格品控制:

1、生产过程中出现的不合格品应用标牌标识,用物料筐、区域隔离。

不得混放。

执行《不合格品程序》。

十岗位清理

1、生产结束后,清理台版,清洗网版,清除定位线。

关闭总电源。

2、清理自己的工作区域、机器,所有的工具应摆放整齐。

十一维修时关闭电源。

标记

处数

更改文件号

更改人

编制

批准

日期

日期

丹阳市佳琦超细纤维织品有限公司

作业

指导书

工序

手版印刷

文件编号

JQ-J-05-2010

共1页

序号

A4-2

版本/修改状态

A/0

第1页

一准备:

3、领取网版,用封箱胶把木框和网交界处封起来,便于清洗网版。

2、领取印刷布片,放置在适合拿取的位置。

3、查看流转单及样品,了解印刷数量和质量要求。

4、将调配好的印刷胶浆准备到位。

二撕布

将裁切后的每叠布片,逐一分开,避免印刷时连接,造成漏印。

三定位

1、测量样品图案边距,在裁切垫纸上做好定位点。

2、在手版固定架上固定网版,对照裁切垫纸的定位点,网版图案位置与垫纸定位点重合后,固定网版和垫纸。

四印刷:

1、将调配好的胶浆取适量放在印刷网版上。

2、取40张左右布片用大板夹夹住对着印刷的一方,夹子向着印刷者,前方和左边对齐垫纸的定位点放好。

3、左手握住网版,右手拿住刮板自左而右拉动胶浆。

4、右手食指和拇指拿住刮板,用手掌掀起网版,左手把布片翻向夹子,然后右手在放下网版。

5、一叠布片印刷结束,整齐码放在工作台上,达到一定数量后收纳到物料箱中。

6、如需单独印刷的,每印刷一片需将布片放置到印刷台旁边进行晾干处理。

五检验

1、检验项目:

外观质量:

a、印刷色泽均匀,图形清晰、无露底、重影,线条流畅无残缺、断线;b、颜色按照色板要求,c、产品两面无抽丝、脏污、疵点;d、印刷位置允许误差±1mm。

2、巡检,由车间检验员每班四次抽样检查、每次随机确定数量。

3、自检,由印刷操作工对产品外观质量由始至终进行全检,发现异常情况及时上报相关人员。

六包装:

3、印刷完工后,将产品收纳到物料框中,在流转单上记载印刷数量并放入物料框筐,整齐摆放在指定区域。

4、按照生产计划单要求进行包装。

七搬运储存:

1、产品采用人工搬运,避免超高码放。

2、产品印刷结束,储存在指定区域,分类堆放整齐。

八不合格品控制:

1、生产过程中出现的不合格品应用标牌标识,用物料筐、区域隔离。

不得混放。

执行《不合格品程序》。

九岗位清理

1、生产结束后,清理台版,清洗网版,清除定位线。

关闭总电源。

2、清理自己的工作区域、机器,所有的工具应摆放整齐。

十维修时关闭电源。

标记

处数

更改文件号

更改人

编制

批准

日期

日期

丹阳市佳琦超细纤维织品有限公司

作业

指导书

工序

缝制

文件编号

JQ-J-05-2010

共1页

序号

A5

版本/修改状态

A/0

第1页

一准备:

1、领取布料,根据流转单及样品颜色要求领取缝纫线。

2、检查直尺、镊子等工具。

3、检查机器工作性能。

二缝制

1、坐在工位上。

将上下两片止口对其,查看上下片长度是否一样。

2、用右腿抬起压脚将止口放入,踩下电机开关。

3、右手掌握与靠模的距离,不可左右摇摆,避免线条弯曲。

4、完成首件对照样件测量规格尺寸。

5、缝纫线用完或断线需换线时,将新线和旧线头打结后,捏住缝纫针处线头至缝纫针位置即可。

6、无起皱,翘边、断线,

适合直线、拷边、封头工序。

三烫线头

1、领取需要烫掉线头的产品,明确烫线要求,准备物料箱。

2、打开吸风机和烫线机电源。

3、右手捏住布片一角,左手捏住线头。

自上而下烫掉线头。

4、四个角线头烫切完毕,线头放进垃圾桶,布片放在物料箱中。

5、线头断面以布边齐而不损伤布、无焦边。

四超声波

1、根据样品花边要求选择合适的花轮并安装。

2、按照布料材质调整花轮压力。

3、根据样品经纬向及规格,在作业台面上做好定位。

4、先进行一次压切打卷存放,再进行二次压切成型。

5、送布人右手掌握布与定位的距离,左手配合平行送布,一般手势幅度不宜过大,前方不超过压花轮,后方不超过50厘米为宜。

6、接布人双手各捏住布的两边,配合送布速度。

a、首次压切需打卷存放在左边储柜中,待二次压片用。

b、用右手接住压片,双手翻转放在面前搁置台上同时点数。

100片一叠码放在一旁。

7、压花清晰均匀,无断裂残缺现象,表面整洁、无脏污,四边整齐规整,不歪斜,对比样品尺寸允许偏差±2mm。

五检验

1、检验项目:

外观质量清洁干净、无脏污,线条顺畅无扭曲,:

a、缝制:

无断线、浮线、长短不一;b、封头:

止口在两条线之间,线条顺畅;c、拷边:

吃线均匀,无扭曲,砍刀切边一致;d、超声波:

花纹清晰、均匀无深浅不一现象,四边规整、无歪斜,尺寸允许偏差±1mm。

2、巡检,由车间检验员每班四次抽样检查、每次随机确定数量。

3、自检,由操作工对产品质量由始至终进行全检,发现异常情况及时上报相关人员。

六搬运储存:

1、产品采用人工搬运,避免超高码放。

2、产品制作结束,储存在指定区域,分类堆放整齐。

八不合格品控制:

1、生产过程中出现的不合格品应用标牌标识,用物料筐、区域隔离。

不得混放。

执行《不合格品控制程序》。

九岗位清理

1、生产结束后,关闭机器和灯光电源。

清理工作区域、机器卫生,所有的工具应摆放整齐。

标记

处数

更改文件号

更改人

编制

批准

日期

日期

丹阳市佳琦超细纤维织品有限公司

作业

指导书

工序

检验

文件编号

JQ-J-05-2010

共1页

序号

A6/B7

版本/修改状态

A/0

第1页

一准备:

1、查看流转单,确认封样的质量要求,准备检验所需工具。

2、仔细查看、测量样品,确定产品的相关质量要求。

3、清理作台面,保持干净无灰尘,避免将杂物或灰尘混进待检品中。

二镜布检验

1、根据批量,确定检验数量,将待检品放在工作台面上。

2、查看外包装外观质量,OPP袋封口是否符合要求。

3、拆开包装袋取出待检产品,包装数量是否准确。

4、检验时应注意a、镜布表面干净、平整,无抽丝、针眼现象;b、大小规格在规定范围内;c、图案清晰、线条规整,无模糊、重影;d、小包装方式正确、折叠无褶皱e、大包装数量准确,无多数或少数现象。

5、不良现象及处理:

检验过程中有脏污、抽丝、规格超限、图案模糊、线条扭曲、重影、包装错误、褶皱、数量错误等不良现象时,应及时挑出,不良项目超过两个且数量较多时,应将该批产品放置在不良品区,标明不良原因,通知上工序做返工处理。

三、镜袋检验

1、将待检镜袋放在检验台上。

2、查看外包装,是否有包装破裂现象

3、才拆开OPP封口,拿出镜袋检验。

4、根据样品,质量应达到:

a、规格大小在允许范围内;b、绳子长短一致;c、无爆口、露底、抽丝现象;d、图案清晰、线条规整,无模糊露底现象;e、包装符合要求,数量准确。

四不合格品控制

检验中发现的不合格品,执行《不合格品控制程序》。

九岗位清理

1、检验结束后,关闭灯光电源。

清理工作台及区域卫生,工具应摆放整齐。

标记

处数

更改文件号

更改人

编制

批准

日期

日期

丹阳市佳琦超细纤维织品有限公司

作业

指导书

工序

包装

文件编号

JQ-J-05-2010

共1页

序号

A7/B8

版本/修改状态

A/0

第1页

一准备:

1、确定需要包装的产品数量、内包装数量,领取包装材料。

2、仔细查看样品,确定包装和质量要求。

3、检查工作台面,保持干净无灰尘,与包装产品无关的物料清理干净,避免混装到包装袋中。

二镜布包装

1、坐在工位上。

取一部分待包装的产品,去掉垫纸,抖掉布面灰尘,放在工作台的左上角。

2、取适量内包袋放,梳理分离,放在工作台右上角。

2、包装时应注意a、LOGO方向的要求,b、opp袋口封装方向与布片朝向的要求,c、贴唛的位置要求。

d、自封袋包装是否需要封口,e、pvc包装确认折扣是否在袋内,f、布片质量要求。

3、对照样品,确定是平铺、对折还是多折,以及折叠的方法和方向。

4、将内包袋的撕掉封口胶上的薄膜,将薄膜丢进垃圾桶。

5、根据订单要求,确定大包装的数量,按要求将内包装装入大包内。

三、镜袋包装

1、坐在工位上。

将镜袋放在适合拿取的位置。

2、拿出镜袋,剪断缝纫线,剪掉线头,放在一旁待用。

3、用穿绳针将绳子穿入镜袋,绳子两端保持一样长。

4、将珠子穿入绳子然后打结,打结处距离绳子末端8毫米,珠子紧靠打结处。

4、将爆口、歪斜、印刷错误等不良挑出。

6、清点数量,每50只装入大包装,首尾颠倒,印字向外,绳子向内,以保证外观的整齐美观。

三检验

1、检验项目:

外观质量清洁干净、无脏污,a、布面无拉丝、跳线,b、图案颜色层次分明、位置准确,线条流畅,无扭曲、歪斜,c、四边规整、不歪斜、无毛边,d、数量准确,无多数、少数。

e、包装袋干净,无破损,包装大小合适;封口平顺、无褶皱,f、纸卡形状完好,折叠整齐、无破损。

2、巡检。

由车间检验员每班不低于四次抽样检查、每次随机确定数量。

3、自检。

由操作工对产品外观质量由始至终进行全检,发现异常情况及时上报相关人员。

六搬运储存:

1、产品采用人工搬运,避免超高码放。

2、产品制作结束,储存在指定区域,分类堆放整齐。

八不合格品控制:

1、生产过程中出现的不合格品应用标牌标识,用物料筐、区域隔离。

不得混放。

执行《不合格品程序》。

九岗位清理

1、生产结束后,关闭灯光电源。

清理工作台及区域卫生,工具应摆放整齐。

标记

处数

更改文件号

更改人

编制

批准

日期

日期

丹阳市佳琦超细纤维织品有限公司

作业

指导书

工序

超声波

切边

文件编号

JQ-J-05-2010

共1页

序号

B5

版本/修改状态

A/0

第1页

一准备:

1、查看电源箱面板,检查检查电源。

2、仔细查看生产单及样品,确定切边的规格尺寸、切布的颜色和品种。

3、检查工作台面,保持干净无灰尘。

接布人员准备物料台,放在左手。

4、用双面胶和直尺在做好切边定位,注意定位直尺应与切边模具平行不歪斜。

5、查看模具花纹是否符合使用要求。

二超声波拉布条

1、用双面胶将直尺在切边模具右边做好拉条定位,直尺应与切边模具保持平行。

2、送布操作人员坐在超声波机器操作正面,打开电源开关。

3、在左边取一段待拉条的布料,将布头压在切边模具下,右脚踩下行进开关,双手端平,匀速平行推进,切去布边2-3厘米。

4、右手掌握布条与定位直尺的距离,布条应紧贴直尺无卷起、脱离为宜。

5、接布人员在布端距离切边模具15-20厘米时,有双手轻轻接住已切边的一端。

左手将布条打折拿在手中,右手拿住切下的布边。

6、布条切好时,接布人员将布条打卷放在左手物料台中,将边料放进右边的边料箱中。

三超声波切边。

1、根据产品的规格大小,确定定位的左右方向。

2、用双面胶将直尺粘在切边模具左边或右边,直尺应与切边模具保持平行。

3、送布操作人员坐在超声波机器操作正面,打开电源开关。

4、取一卷待切边的布料,将布头压在切边模具下,右脚踩下行进开关,双手端平,匀速平行推进,切去布条头2-3厘米。

5、切下第一片时,应测量尺寸是否在规定的范围内,检查四边是否规整,有无歪斜,无异常方可生产。

6、接布准备好接布人员用双手轻轻拉住已切布的一端,翻转放在膝盖上并点数。

每一百片为一计数单位,然后放在左边的物料台上。

四包装

1、坐在工位上。

将镜袋放在适合拿取的位置。

三检验

1、检验项目:

外观质量清洁干净、无脏污,a、布面无拉丝、跳线,b、图案颜色层次分明、位置准确,线条流畅,无扭曲、歪斜,c、四边规整、不歪斜、无毛边,d、数量准确,无多数、少数。

e、包装袋干净,无破损,包装大小合适;封口平顺、无褶皱,f、纸卡形状完好,折叠整齐、无破损。

2、巡检。

由车间检验员每班不低于四次抽样检查、每次随机确定数量。

3、自检。

由操作工对产品外观质量由始至终进行全检,发现异常情况及时上报相关人员。

六搬运储存:

1、产品采用人工搬运,避免超高码放。

2、产品制作结束,储存在指定区域,分类堆放整齐。

八不合格品控制:

1、生产过程中出现的不合格品应用标牌标识,用物料筐、区域隔离。

不得混放。

执行《不合