部门工作总结和计划思路.docx

《部门工作总结和计划思路.docx》由会员分享,可在线阅读,更多相关《部门工作总结和计划思路.docx(14页珍藏版)》请在冰点文库上搜索。

部门工作总结和计划思路

质保部部__质检_科室

2013年工作总结及2014年工作计划

第一部分2013年度工作总结

一、本部门2013年度目标达成情况:

1.培训方面:

安全着装、作业手法、SOP更新、安全意识、员工报表填写培训、色差、起鼓、草丝挤压变形等级判定培训、《班组长角色定位》、《班组长角色定位》、工艺通知培训、草坪质量缺陷培训;

2.混织产能:

(1)每月完成对员工的培训,见《2013目标部门改进措施》;

(2)因误判造成延迟或停机0次;

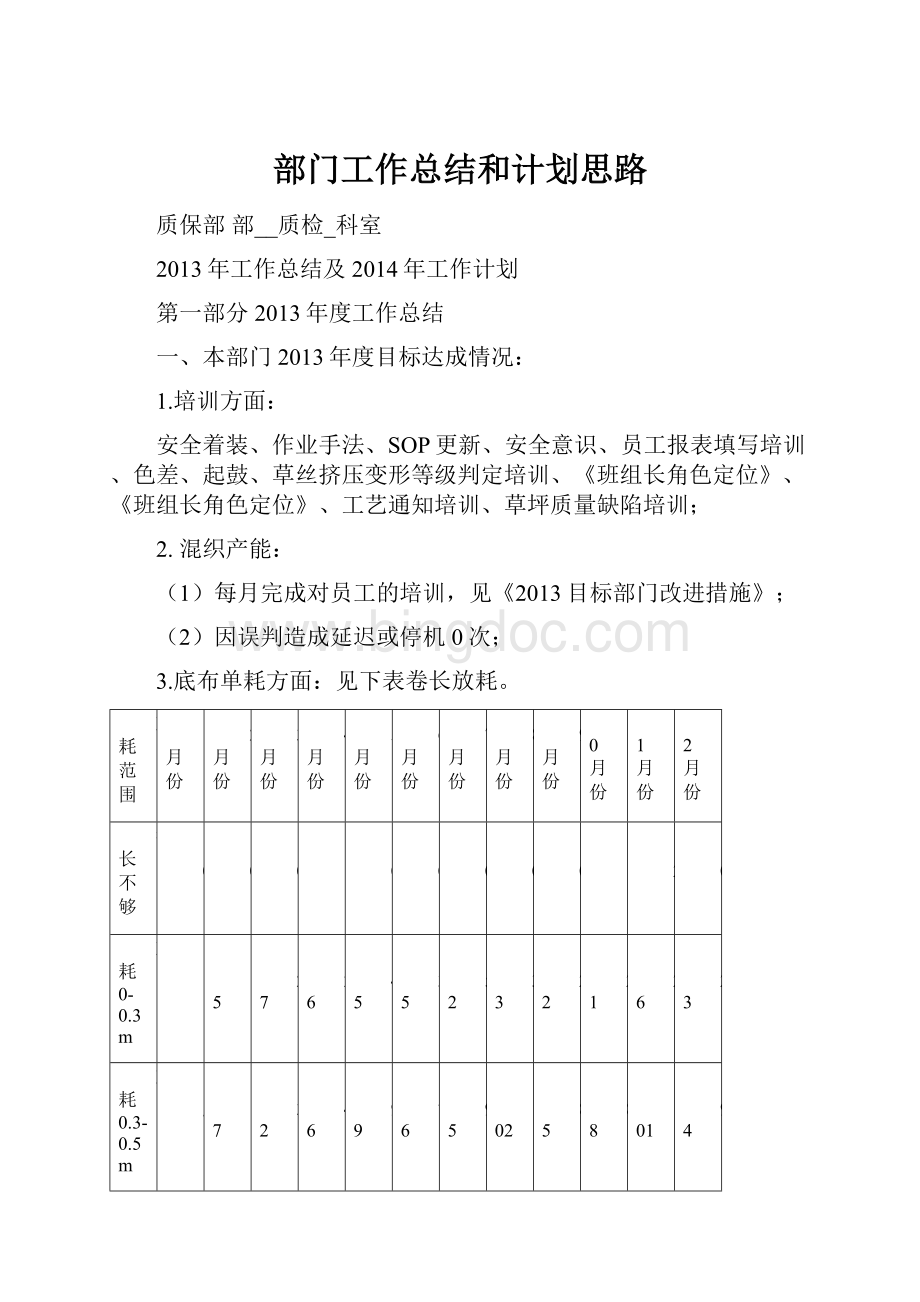

3.底布单耗方面:

见下表卷长放耗。

放耗范围

1月份

2月份

3月份

4月份

5月份

6月份

7月份

8月份

9月份

10月份

11月份

12月份

卷长不够

0

0

0

1

0

0

0

0

0

1

2

0

放耗0-0.3m

1

15

27

26

45

35

52

33

22

21

26

23

放耗0.3-0.5m

7

17

32

46

99

76

95

102

85

88

101

94

放耗0.5-1.0m

6

32

45

76

87

78

112

151

115

150

130

110

放耗1.0-1.5m

2

16

28

15

16

8

19

35

25

54

42

19

放耗1.5m以上

1

6

7

5

7

4

10

17

15

14

6

4

1-12月份,工业园卷长放耗0.5-1.0m居多,共计1092次,占总比例的41.38%。

据下图得出,从5月起0.5-1.0m卷长放耗在总卷数中的比例逐步增大,10月-12月,比例有所降低。

目前工业园草坪车间采用的是罚款制度,但只针对卷长放耗>1m而言。

对0.5-1.0m作用不大。

4.单丝消耗方面:

整体上正偏差比较多。

主要方面,特定的草丝簇绒增加放耗。

不计算增加放耗部分,草高在SPEC内占81.3%,但从整体上看,草高正偏差所占比例较多。

目前存在的问题是:

①检验员意识不足,认为量草高是件很简单的事,或者认为开机时草高没有问题,后面应该不存在什么问题,有时未把工作做到位(如蒋超订单4-10卷整体草高正4-5mm);②簇绒机台不稳定,在生产过程中草高会逐渐偏正或偏负;③4m幅宽的毯面,部分草高正,但部分草高负;④背胶前草高合格,背胶后草高不合格(在跟踪).

5.丁苯胶乳单耗:

总结旺季8、9月份干胶量与拔脱力数据:

低于30N

30-35N

35-40N

40-50N

大于50N

底布类型

干胶量

拔脱力

干胶量

拔脱力

干胶量

拔脱力

干胶量

拔脱力

干胶量

拔脱力

120g复合

0.93741

17.5648

1.16545

31.4545

0.97222

37.8711

1.26727

44.0691

1.3925

52.09

80g复合

0.82167

24.415

1.11609

32.72

1.19809

37.2468

1.22356

44.3785

1.28833

51.9767

80g绿黑复合

1.46

48.3

单+网

0.98333

27.6171

0.95714

31.7657

1.04214

37.0439

1.08278

44.0067

1.225

55.4425

单层

0.615

33.75

0.755

36.21

绿黑单层

0.7

29.98

0.78333

42.9667

0.9

51.22

复+网

1.06647

24.6865

1.14794

32.4645

1.19536

37.1526

1.23266

44.7928

1.305

52.7767

绿黑复+网

1.19

28.58

1.24

38.72

1.33

41.04

总计

0.96178

20.6394

1.11009

32.3544

1.16168

37.2269

1.20971

44.4922

1.27935

53.171

(1)单层底布拔脱力比较好(数据较少);

(2)相同胶量情况下,单+网拔脱力较好。

(3)数据分析,干胶量与工装拔脱力基本成正比,含水量与工装拔脱力无显著关系。

二、本部门2013年度主要做了以下方面的工作:

1.人员:

工业园质保部人员架构图

目前的人力状况及工作分配:

草丝:

草丝检验组长主要负责草丝车间的曲丝、单丝、加捻工段的日常品质检验与人员管理、质量异常的汇报工作。

目前王冬雪班次人员为:

6人,路艳芳班次人员为:

7人;

草坪:

草坪检验组长主要负责簇绒与背胶工段的质量状况与人员管理,特殊时候兼顾待处理确认工作。

目前吴志坚班次人员共:

6人,申龙班次人员共:

6人;

白班:

负责超市草、出库检验、出库监装、来料检验部分日常工作,检验组长需负责待处理草坪确认、任务转达与下达、协助检验员判定、协助工程师跟踪验证项目。

目前戴海娃班次6人.

2.人员培训:

针对部门所指定的计划与目标及工作中的需要,分别对检验员与检验组长进行《质量意识》、安全着装、作业手法在线培训、SOP更新、安全意识、《员工报表填写培训》、《色差、起鼓、草丝挤压变形等级判定培训》、《班组长角色定位》、《班组长角色定位》、新治具使用作业手法及注意点培训、对有问题的毯面召集员工现场确认培训及侦错检查等;

3.对质量周报中的问题进行跟踪:

成效最大的是簇绒用错草丝、卷长短少方面。

十月份开始效果明显.

(二)、质量控制

1.原材料控制

1.1来料合格率状况

2013年共来料1354批,合格率97.27%

时间

检验总数

合格数

合格率

2013年

1354

1317

97.27%

各类原材料合格状况如下:

时间

底布总批数

底布合格率

草丝总批数

草丝合格率

聚乙烯总批数

聚乙烯合格率

胶乳总批数

胶乳合格率

辅料总批数

辅料合格率

2013年

318

95.60%

246

98.78%

64

100.00%

101

99.01%

625

96.96%

从图表来看,底布合格率最低,为95.60%;聚乙烯合格率最高,为100%。

1.2原材料异常单发单状况

2013年工业园共计发出质量异常单40份。

原材料分类

月份

合计

1

2

3

4

5

6

7

8

9

10

11

12

网格布

0

0

0

1

3

1

1

4

0

0

1

0

11

纸箱

0

0

0

0

0

0

3

1

3

1

0

0

8

木笼、木条

0

0

0

1

1

3

0

0

1

0

1

0

7

曲丝

0

0

0

1

1

0

0

2

0

0

0

0

4

80g复合底布

0

0

0

0

0

0

0

1

0

1

0

2

4

碳酸钙

0

2

0

0

0

0

0

0

1

0

0

0

3

包装膜

0

0

0

0

0

0

0

0

0

1

0

1

2

120g复合底布

0

0

0

0

0

0

0

0

1

0

0

0

1

合计

0

2

0

3

5

4

4

8

6

3

2

3

40

从图表来看,网格布、纸箱、木笼、木条问题为主要异常,占总异常的65%。

1.3原材料主要问题点

网格布克重偏小

纸箱破损、尺寸

木笼、木条霉斑、尺寸

2.草坪质量控制:

2.1簇绒:

工4#簇绒机发生问题的频率较高,主要问题为长草、圈草、Z走针不稳定等。

现每次生产时基本都需要保全调机。

2.2出库检验:

2013年出库检验共待处理399批次,

因起鼓引起的待处理共159次,占39.8%.其中单织起鼓为48次,占30%;混织起鼓为111次,占70%。

目前工业园起鼓的主要呆滞品抽检时发现起鼓与2m幅宽10m卷长的毯面起鼓所占频率较高。

目前工业园因认为因素引起的起鼓为胶带粘贴的不均匀导致,已在慢慢改善。

因草丝挤压变形引起的待处理共计62次,占15.5%.其中单织组合10次,混织组合62次。

组合的不同对草丝挤压变形影响很大。

因边线弯曲发生的待处理共43次,占10.8%.

3.草丝方面

总体不良

工5#拉丝机,机器型号:

燎原。

双主机,双模头,两台自动上料机。

2013年1月至今发生的待处理78次,其中色差引起的待处理为57次,占73%.造成色差的原因主要为:

(1)自动上料机下料不准导致色差;

(2)下料速比偏差大导致色差(目前无法解决,每次只有在发生时找电工处理,无法根治);

(3)主机温度波动大导致色差(目前已解决。

设备减少一个冷却风扇的进风量);

(4)草丝克重大小不一致导致色差(目前原因不明)

工1#拉丝机,机器型号:

华盛。

双主机,双模头,两台自动上料机。

2013年1月至今发生的待处理73次,其中色差引起的不良为51次,占69.8%.造成色差的原因主要为:

(1)自动上料机下料不准导致色差;

(2)下料速比偏差大导致色差;

(3)色母仓下料口经常被堵,导致色差(目前已经很少发生);

(4)粗细不均导致色差(最近发生的粗细不均为分流锥尺寸偏大导致,已换小尺寸).

三、本部门2013年度工作中主要存在以下几个方面的问题:

1.检验员经验与技能方面不足:

如上海天路订单因色差问题重产,墨西哥创新订单用错草丝产了9卷无发现等;

2.组别之间存在矛盾:

草坪两个检验组之间有矛盾,已在慢慢协调;

3.有些跟踪措施无法真正落实到位:

如发生了质量问题而无具体原因的,只能是后续慢慢跟踪.

四、本部门2013年度日常工作过程中遇到了如下困难和阻力:

1.草丝有问题时,无明确的责任单位与责任人,大家互相推卸责任;

2.来料时常有不合格,如旺季时候的网格布,幅宽SPEC为4.11±0.01,幅宽不够时就全检或多抽检几卷,仍不够领导要求上线用;

3.仓库贴卡抽检,但仓库未及时放卷,等快出货的时候才放卷给我们抽检,有了问题时计划或业务常会说我们为什么没有及时抽检(已在慢慢改进中,有效果);

4.供应商推动不了:

如纸箱、木笼之类,有了质量问题判退了。

但业务要求我们全检给出具体数量,下次让供应商过来补。

因为我们来料检验暂时只有1人,只能是尽量配合;另出现的来料问题,很少见供应商到公司内检讨,也未见改善报告,更没有出示判退产品的处理图片也方案,质量问题跟踪上采购基本无回复。

5.人员紧张,招不到人;

6.“品质监督”与“源流管理”的争论,出了问题,总是会有人说质检为什么没有检到。

曾经在一次视频客诉会议上,特立尼达和多巴哥NB背胶不均草丝脱落问题,但质保留样OK.一位高管就说:

质保这个问题没有发现应该罚.

五、本部门希望得到的支持和帮助以及对公司的期望、建议和要求:

1.出现问题,大家能在第一时间现场解决,不要在事后或者会上说来说去;

2.希望由产品质量检查变为品质预防;

3.少有些退而求其次的做法。

如草丝出现色差先想着继续拉丝,把这个订单做完;簇绒机长草、圈草比较多,保全调机改善不了,决定继续生产,背胶后修理;起鼓不能解决,与客户协商打折出售;卷径过大出货急,与业务商量下就出了;

4.同一个公司,工业园员工上夜班无夜班补助,员工难免心理不平衡。

第二部分2014年度工作计划和思路

一、2014年度部门目标设定:

1.不良控制:

草丝、草坪0误判;

2.人员离职率:

为2013年的50%.人员培养周期长,人员紧缺的情况下离职会给我们某一段时间某一工段带来问题.

二、2014年度部门总体工作思路:

1.人员与设备配置齐全,员工分工明确;

2.根据公司内对2014年的行具体谋划,明确内容、时限和需要达到的目标,理清部门工作思路增强工作实效;

3.日、周、月计划落实到位,跟踪实行到位。

三、2014年度计划开展的重点工作及预期效果:

1.人员培养:

针对新进员工的培养,达到半年内在线无大的差错;大学生的培养,能分担与顶替质量工程师的工作;

2.员工培训:

每月有计划进行培训,半年以上的员工达到不良0误判、0流出;

3.检查:

对2013年出现的典型问题进行汇总,并列出点检表形式,每日安排人员进行检查,正确同样的问题2014年不会再犯;对2014年每月的问题同样汇总检查(针对此点,计划安排一个专门人员每日检查,检查包括多方面:

改善措施的执行情况;生产人员作业情况;质检员作业状况;SOP更新后员工的掌握情况,是否还按照原有的方法执行;平时员工的基本遵守状况等等)

四、其它: