正丁烯氧化脱氢制丁二烯.docx

《正丁烯氧化脱氢制丁二烯.docx》由会员分享,可在线阅读,更多相关《正丁烯氧化脱氢制丁二烯.docx(8页珍藏版)》请在冰点文库上搜索。

正丁烯氧化脱氢制丁二烯

六、正丁烯氧化脱氢制丁二烯

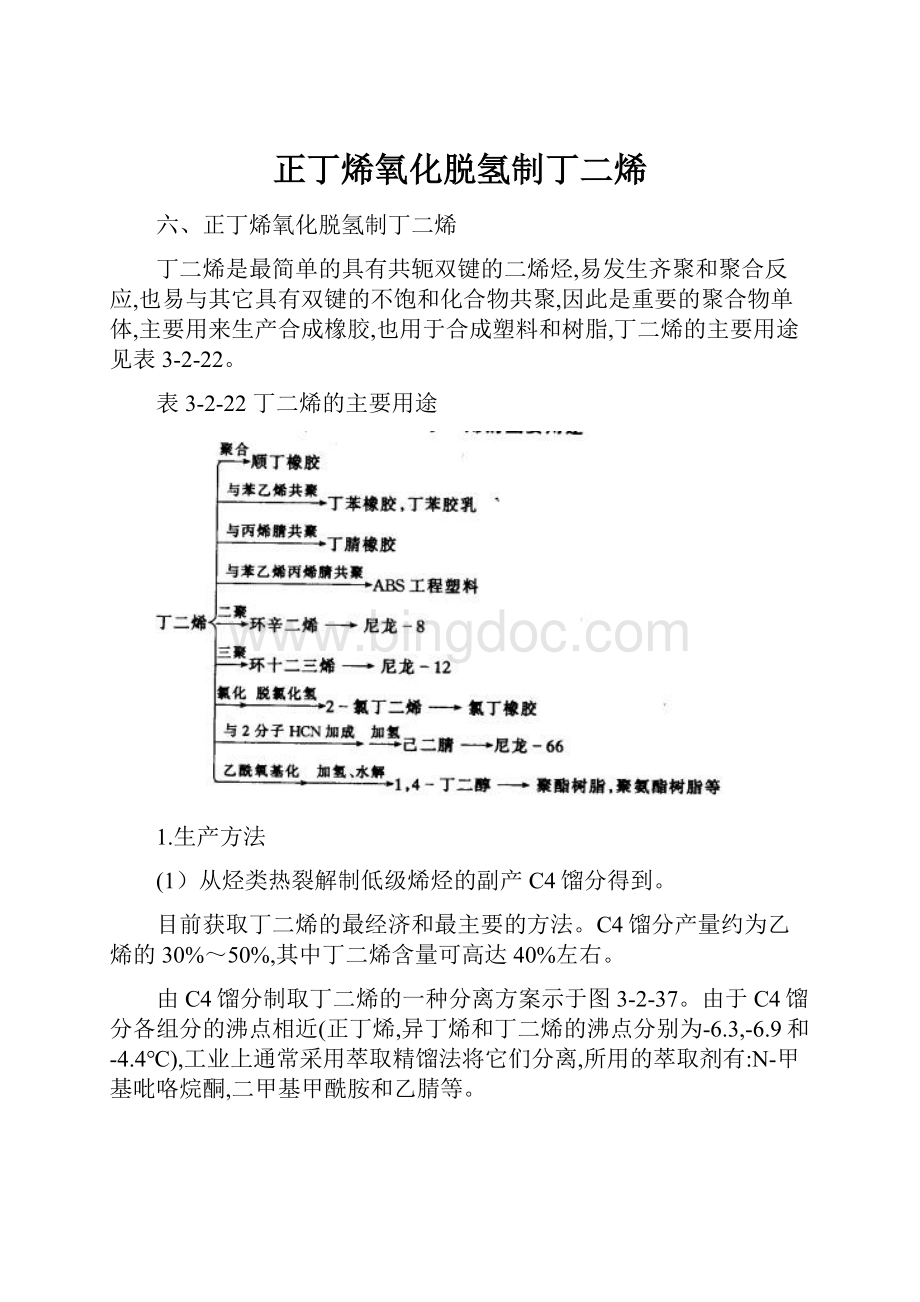

丁二烯是最简单的具有共轭双键的二烯烃,易发生齐聚和聚合反应,也易与其它具有双键的不饱和化合物共聚,因此是重要的聚合物单体,主要用来生产合成橡胶,也用于合成塑料和树脂,丁二烯的主要用途见表3-2-22。

表3-2-22丁二烯的主要用途

1.生产方法

(1)从烃类热裂解制低级烯烃的副产C4馏分得到。

目前获取丁二烯的最经济和最主要的方法。

C4馏分产量约为乙烯的30%~50%,其中丁二烯含量可高达40%左右。

由C4馏分制取丁二烯的一种分离方案示于图3-2-37。

由于C4馏分各组分的沸点相近(正丁烯,异丁烯和丁二烯的沸点分别为-6.3,-6.9和-4.4℃),工业上通常采用萃取精馏法将它们分离,所用的萃取剂有:

N-甲基吡咯烷酮,二甲基甲酰胺和乙腈等。

图3-2-37由C4馏分制取丁二烯的工艺过程

(2)由乙醇生产丁二烯

乙醇合成丁二烯的总反应式为

实际上反应经过一系列阶段

属气-固相催化反应,在常压或减压下进行,从丁二烯中分离出的乙醛返回反应系统。

世界上采用本法生产丁二烯的不多。

(3)由正丁烷和正丁烯脱氢生产丁二烯正丁烷脱氢是连串可逆反应

脱氢反应第一阶段得到三种正丁烯异构体,第二阶段三种丁烯异构体继续脱氢得到1,3-丁二烯。

两个阶段的热效应分别为-126kJ/mol和-113.7kJ/mol。

脱氢是吸热而且是摩尔数增加的反应,因而采用高温和低压(甚至负压)对脱氢反应是有利的,由于高温下副反应激烈,副产物增加,故要采用催化活性高,选择性好的催化剂。

如同乙苯脱氢一样,在反应第二阶段尚需添加水蒸气以降低丁烯的分压,提高反应平衡转化率,减少副反应(特别是丁烯热分解以及缩聚成焦反应),帮助清除催化剂表面结炭以及为脱氢反应提供热量等。

由于烯烃缩聚成焦反应比较利害,为保持催化剂活性,需频繁再生,因此脱氢周期较短,一般为几小时,甚至几分种,需专门设置再生器或设置几台(一般为2~3台)反应器切换输流使用,为此需要设置复杂的自动控制系统。

将正丁烷脱氢制丁二烯分二步进行的方法称为二步脱氢法。

由正丁烷脱氢制混合丁烯为第一步,在540~550℃,0.12MPa下进行,采用负载在氧化铝上的氧化铬催化剂(氧化铬含量为10%~20%,甚至高达40%),助催化剂是氧化钾、氧化铈、氧化铍、氧化锆、氧化铯和氧化铷等。

这种铝铬催化剂对水很敏感,要求原料必须严格脱水。

脱氢反应器和再生器均为沸腾床反应器,丁烷单程转化率41%~45%,选择性71%~74%,丁烯和丁二烯单程收率30%~32%(其中含2.5%的丁二烯)。

未转化的原料丁烷经回收后循环使用。

经与原料丁烷分离后的混合丁烯,进入正丁烯脱氢制丁二烯系统(即第二步),采用铁系催化剂(例如Shell205)和磷酸铬钙镍催化剂,反应温度650℃左右,水蒸气-正丁烯(重量)为8~20∶1。

单程转化率20%~30%,选择性75%~85%,丁二烯单程收率25%左右。

采用两台并联的绝热式反应器,脱氢和再生轮流切换使用。

由于使用大量水蒸气,第二步能耗大约是第一步的5倍,从而使整个脱氢过程生产成本大大提高。

由正丁烷在同一台反应器内经二次脱氢直接制取丁二烯的方法称为一步脱氢法。

采用铝铬催化剂,反应温度590~630℃,压力0.017MPa,正丁烷单程转化率约20%,选择性约60%,丁二烯单程收率约11.1%,并联5~8台绝热式反应器,脱氢和再生轮流切换使用。

由于不配入水蒸气,催化剂极易因表面结炭而失活,操作周期仅为13~22.5分种,其中接触脱氢5~9分钟,水蒸气吹扫1.5~1.8分钟,再生5~9分钟,再生气排空1.5~2.7分钟,因而阀门切换频繁,自控要求高。

一步脱氢法省去了回收丁烷的工序和设备,原料丁烷消耗比二步脱氢法低得多(一步法为1.9t/t丁二烯,二步法为2.2~2.4t/t丁二烯),能量消耗也低,因此生产成本低,经济性比二步法好。

在工业上有较强的竞争力。

二步脱氢法或一步脱氢法得到的脱氢接触气,首先利用沸点差,采用蒸馏方法脱除甲烷、氢、C3馏分和C5及C5以上馏分,得到的丁烷-丁烯-丁二烯馏分因沸点接近,常用萃取蒸馏法分离。

(4)正丁烯氧化脱氢法制丁二烯在脱氢反应气中加入适量的氧来迅速除去脱氢反应中产生的氢,这就是氧化脱氢法。

它有利于化学平衡和反应速度的提高。

氧化脱氢法有如下优点:

①反应温度较低正丁烯制丁二烯只需400~500℃,比通常的脱氢反应低100~200℃;

②通常脱氢是吸热反应(约126kJ/mol),需补给热量,而氧化脱氢却是放热的,可省去原先的供热设备;

③由于催化剂在较低温度和氧气氛下工作,结炭极少,所以催化剂没有必要再生就可以长期运转;

④在通常脱氢反应中,压力对平衡转化率有很大影响,但在氧化脱氢时,压力影响甚微,所以减压或用水蒸气稀释并非一定必要;

⑤由于使用温度较低,有可能让转化率及选择性都获得提高。

在通常的脱氢法中,升高温度转化率可以提高,但选择性因副反应激烈往往是下降的。

因此,烃类的氧化脱氢工艺有着光明的前景。

氧化脱氢法虽具有上述优点,但已实现工业化的仅为正丁烯氧化脱氢制丁二烯,甲醇氧化脱氢制甲醛等少数几个化工工艺。

其中最关键的问题是控制氧化深度。

如果氧化过剧,不仅把脱下的氢氧化掉,而且可把原料烃和脱氢产物也氧化,生成CO2和CO,并放出大量热,使反应温度难于控制,酿成”飞温"和爆炸事故。

所以要求催化剂不仅具有相当的脱氢能力,并且供氧活性只足够和表面上吸附氢作用而不足以氧化产物,脱氢中间体抑或原料烃类。

现在,随着清洁燃料需求量的增加,生产烷基化汽油和MTBE(甲基叔丁基醚)所需的异丁烷和异丁烯的量猛增,将由石油烃热裂解获得的C4馏分或丁烷脱氢馏分进行切割以获取纯度较高的异丁烷和异丁烯势在必行,由此得到的纯度较高的正丁烯用来进行氧化脱氢,不仅工艺技术上是可行的,而且在资源的利用上也是合理的。

表3-2-23示出了催化脱氢法和氧化脱氢法的比较

表3-2-23催化脱氢法和氧化脱氢法的比较

方法

正丁烯单程转化率,%

丁二烯选择性,%

丁二烯单程收率,%

进料水蒸气摩尔数生成1摩尔丁二烯

催化脱氢法(催化剂Shell205)

25

65

16

62.5

催化脱氢法(催化剂磷酸钙镍)

40

65

34

87.0

氧化脱氢法(催化剂铁酸盐尖晶石)

65

92

60

20.0

由表3-2-23可见,氧化脱氢法原料单耗小,蒸气单耗低,技术经济指标比催化脱氢法优越。

2.正丁烯氧化脱氢工艺原理

(1)化学反应正丁烯氧化脱氢生成丁二烯的主反应是一个放热反应。

其氧化脱氢反应的平衡常数与温度的关系式为

由上式可知,该反应在任何温度下平衡常数均很大,实际上可视为一个不可逆反应,因此反应的进行不受热力学条件的限制。

主要的副反应有:

①正丁烯氧化降解生成饱和及不饱和的小分子醛、酮、酸等含氧化合物,如甲醛、乙醛、丙烯醛、丙酮、饱和及不饱和低级有机酸等;

②正丁烯氧化生成呋喃,丁烯醛和丁酮等;

③完全氧化生成一氧化碳,二氧化碳和水;

④正丁烯氧化脱氢环化生成芳烃;

⑤深度氧化脱氢生成乙烯基乙炔,甲基乙炔等;

⑥产物和副产物的聚合结焦。

上述副反应的发生,与所采用的催化剂有关。

使用钼酸铋系催化剂,含氧副产物较多,尤其是有机酸的生成量较多(2%~3%),使用铁酸盐尖晶石催化剂时,含氧副产物总生成率小于1%。

但在该催化剂上会发生深度氧化脱氢生成炔烃,它们给丁二烯的精制带来困难。

(2)催化剂和催化机理工业应用的正丁烯氧化脱氢催化剂主要有两大系列。

A.钼酸铋系列催化剂是以Mo-Bi氧化物为基础的二组分或多组分催化剂,初期用的是Mo-Bi-O二组分和Mo-Bi-P-O三组分催化剂,但活性和选择性都较低,后经改进,发展为六组分,七组分或更多组分的混合氧化物催化剂,例如Mo-Bi-P-Fe-Ni-K-O,Mo-Bi-P-Fe-Co-Ni-Ti-O等,催化活性和选择性均有明显的提高.在适宜的操作条件下,采用六组分混合氧化物催化剂,正丁烯转化率可达66%,丁二烯选择性为80%,这类催化剂中Mo或Mo-Bi氧化物是主要活性组分,其余氧化物为助催化剂,用以提高催化剂活性,选择性和稳定性(寿命)。

常用的载体是硅胶。

如上所述,这类催化剂的主要不足之处是副产较多的含氧化合物(尤其是有机酸),经分离它们成为三废,会污染环境。

B.铁酸盐尖晶石系列催化剂ZnFe2O4,MnFe2O4,MgFe2O4,ZnCrFeO4和Mg0.1Zn0.9Fe2O4(原子比)等铁酸盐具有尖晶石型(A2+Be3+O4)结构的氧化物是60年代后期开发的一类正丁烯氧化脱氢催化剂。

据研究,在该类催化剂中α-Fe2O3的存在是必要的,不然催化剂的活性就会很快下降。

铁酸盐尖晶石系列催化剂具有较高的催化活性和选择性。

含氧副产物少,转化率可达70%,选择性达90%或更高。

C.其他主要有以Sb或Sn氧化物为基础的混合氧化物催化剂。

例如Sb2O3-SnO2等。

中国兰州化物所研制的Sn-P-Li(原子比为2∶1∶0.6~1.0)催化剂,正丁烯转化率达95%左右。

丁二烯选择性为89%~94%,丁二烯收率85%~90%,但含氧化合物较高,占正丁烯总量的3%~5%。

在不同催化剂上进行的反应历程(机理)是不同的。

现以铁酸盐尖晶石催化剂为例说明正丁烯的氧化脱氢机理.反应步骤如下图所示:

正丁烯分子吸附在催化剂表面Fe3+附近的阴离子缺位上(以表示),氧则解离为O-形式吸附在毗邻的另一缺位上。

吸附的丁烯在O-的作用下,先以均裂方式去掉一个α-H,并与O-结合,再以异裂方式脱掉第二个α-H而形成C4H6-,脱去的第二个氢则与晶格氧相结合。

所形成的C4H-6与Fe3+发生电子转移而转化为产物丁二烯并从催化剂表面解吸出来,而Fe3+则被还原为Fe2+。

所形成的两个OH基则结合生成H2O,同时产生一个缺位。

气相氧吸附在此缺位上发生解离吸附形成O-,同时使Fe2+氧化成Fe3+,因而形成氧化-还原催化循环。

Fe3+对氧化脱氢有活性,如还原为Fe2+活性就迅速衰退。

Fe2+对氧化脱氢没有活性,正丁烯吸附在Fe2+上,只能被完全氧化为CO2,因此在氧化脱氢反应中,必须避免Fe3+的过度还原。

在铁酸盐尖晶石催化剂中锌离子和铬离子的存在有利于促进氧化-还原的循环,避免Fe2+的生成。