机器装配工艺过程设计汇总.docx

《机器装配工艺过程设计汇总.docx》由会员分享,可在线阅读,更多相关《机器装配工艺过程设计汇总.docx(19页珍藏版)》请在冰点文库上搜索。

机器装配工艺过程设计汇总

第五章机器装配工艺过程设计

第一节概述

一、装配概念

1.装配单元

指机器中能进行独立装配的部分。

套件、组件、部件等都可称为装配单元。

零件:

组成机器的最小单元,一般预先装成套件、组件、部件后才安装到机器上。

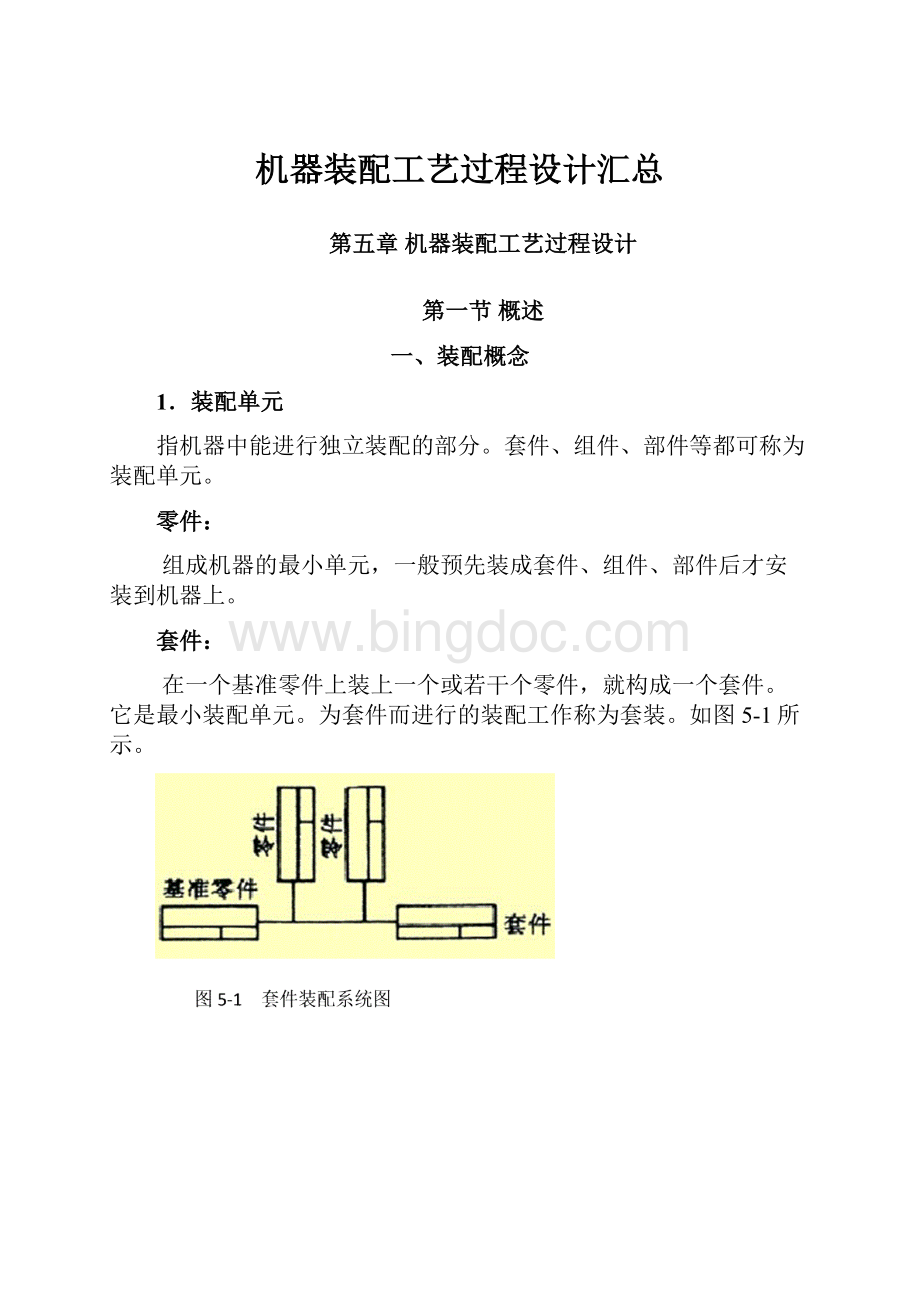

套件:

在一个基准零件上装上一个或若干个零件,就构成一个套件。

它是最小装配单元。

为套件而进行的装配工作称为套装。

如图5-1所示。

组件:

在一个基准零件上装上若干个套件及零件,就构成一个组件。

为组件而进行的装配工作称为组装。

如图5-2所示。

部件:

在一个基准零件上装上若干个组件、套件及零件,就构成一个部件。

为形成部件而进行的装配工作称为部装。

如图5-3所示

总装

在一个基准零件上装上若干个部件、组件、套件及零件,并最终装配成机器。

称为总装。

第二节装配工艺规程的制定

装配工艺规程是指导装配生产的主要技术文件,制定装配工艺规程是生产技术准备工作的主要内容之一。

装配工艺规程对保证装配质量、提高装配生产效率、缩短装配周期、减轻工人劳动强度、缩小装配占地面积、降低生产成本等都有重要的影响。

它取决于装配工艺规程制定的合理性,这就是制定装配工艺规程的目的。

一、制定装配工艺规程的基本原则和原始资料

(一)制定装配工艺规程的原则

1.保证产品质量;延长产品的使用寿命

2.合理安排装配顺序和工序,尽量减少手工劳动量,满足装配周期的要求;提高装配效率。

3.尽量减少装配占地面积,提高单位面积的生产率。

4.尽量降低装配成本。

(二)制定装配工艺规程的原始资料

1.产品的装配图和验收技术标准

2.产品的生产纲领

3.生产条件

二、制定装配工艺规程的步骤

(一)研究产品的装配图及验收技术条件

审核产品图样的完整性、正确性;分析产品的结构工艺性;审核产品装配的技术要求;分析和计算装配尺寸链。

(二)确定装配方法和组织形式

1.装配方法:

互换法、选配法、修配法、调整法

2.组织形式:

1)固定式:

全部装配在一个固定的地点完成,多用于单件小批生产。

2)移动式:

将零部件用输送带按装配顺序从一个地点到下一地点,各装配地点的总和完成产品的全部装配。

(三)划分装配单元,确定装配顺序

将产品划分为套件、组件及部件等装配单元是制定装配工艺规程最重要的一个步骤。

任何装配单元都要选定某一零件或比它低一级的装配单元作为装配基准。

装配基准件应是产品的基体或主干零件、部件,应有较大的体积和重量,有足够的支撑面和较多的公共结合面

划分装配单元、确定装配基准零件以后,即可以安排装配顺序,并以装配系统图的形式表示,具体是先难后易、先内后外、先下后上、预处理工序在前。

装配系统图

在装配工艺规程制订过程中,表明产品零、部件间相互装配关系及装配流程的示意图称为装配系统图。

如图5-5所示。

(四)划分装配工序

1.确定工序集中和分散

2.划分装配工序,确定工序内容

3.确定工序所需要的设备和工具

4.制定各工序装配操作规范

5.制定各工序装配质量要求和检测方法

6.确定工序时间定额,平衡各工序节拍

(五)编制装配工艺文件

1.单件小批生产时,只绘制装配系统图,装配时,按产品装配图和装配系统图工作。

2.成批生产时,要制定部件、总装的装配工艺卡,写明工序次序,简要工序内容,设备名称,工夹具编号和名称。

工人技术等级和时间定额等项。

3.大批大量生产中,不仅要制定装配工艺卡,还要制定装配工序卡,以直接指导工人进行产品装配。

第三节装配尺寸链

一、装配精度

装配精度不仅影响机器或部件的工作性能,而且影响它们的使用寿命,对于机床,装配精度将直接影响在机床加工的零件的精度。

(一)装配精度的内容

1.相互位置精度;

指产品中相关零部件间的距离精度和相互位置精度。

2.相对运动精度;

指产品中有相对运动的零部件之间在运动方向和相对运动速度上的精度。

运动方向的精度常表现为部件间相对运动的平行度和垂直度,相对运动精度即是传动精度

3.相互配合精度:

包括配合表面的配合质量和接触质量。

(二)装配精度与零件精度的关系

1.装配精度与某一个零件有关——单件自保

2.装配精度与几个零件有关——装配尺寸链

二、装配尺寸链的建立

(一)装配尺寸链的基本概念

在机器的装配关系中,由相关零件的尺寸或相互位置关系所组成的尺寸链,称为装配尺寸链。

装配尺寸链的封闭环是装配要保证的某项装配精度指标或装配要求

在装配关系中,对装配精度有直接影响的零、部件的尺寸和位置关系,都是装配尺寸链的组成环。

(二)装配尺寸链的分类

1.直线尺寸链:

由长度尺寸组成,各环尺寸彼此平行

2.角度尺寸链:

由角度、平行度、垂直度等构成。

3.平面尺寸链:

由成角度关系的长度尺寸构成。

且各环处于同一或彼此平行的平面内。

三、装配尺寸链的查找方法

(一)装配尺寸链的查找方法

首先根据装配精度要求确定封闭环。

再取封闭环两端的任一个零件为起点,沿装配精度要求的位置方向,以装配基准面为查找的线索,分别找出影响装配精度要求的相关零件(组成环),直至找到同一基准零件,甚至是同一基准表面为止。

(二)查找装配尺寸链的注意的问题

1.装配尺寸链应进行必要的简化

2.装配尺寸链环数最少的原则

查找装配尺寸链时,多个相关的零部件只应有一个尺寸作为组成环列如装配尺寸链。

这样组成环的数目就是有关零部件的数目,即“一件一环”

3.装配尺寸链的方向性

在同一装配结构中,在不同位置方向都有装配精度要求时,应按不同方向分别建立装配尺寸链。

四、装配尺寸链的计算方法

装配尺寸链的解算方法和装配方法相关,同一装配精度,采用不同的装配方法时,其装配尺寸链的解算方法也不同。

正计算:

已知与装配精度有关的各零部件的基本尺寸和偏差,求解装配精度要求的基本尺寸及偏差。

反计算:

已知装配精度要求的基本尺寸及偏差求解与装配精度有关的各零部件的基本尺寸和偏差。

第五节保证装配精度的装配方法

机械产品的精度要求,最终是靠装配实现的,用合理的装配方法来达到规定的装配精度,以实现用较低的零件精度,达到较高的装配精度,用最少的装配劳动量达到较高的装配精度,

合理的选择装配方法是装配工艺的核心问题。

根据产品的性能要求,结构特点和生产类型、生产条件等,可以采用不同的装配方法,保证产品装配精度的方法有;互换法、选择法、修配法和调整法。

一、互换装配法

在装配过程中,零件互换后仍能达到装配精度要求的装配方法,产品采用互换装配法时,装配精度主要取决于零件的加工精度,装配时不经任何调整和修配,就可以达到装配精度。

互换法的实质是控制零件的加工误差来保证产品的装配精度。

(一)完全互换装配法

1.概念

合格的零件在进入装配时,不经任何选择、调整和修配,就可以达到装配精度。

这种装配方法称完全互换法。

2.特点:

1)装配质量可靠稳定;

2)装配工作简单,生产率高;

3)易于实现装配机械化和自动化;

4)易于组织装配流水线和零部件的协作和专业化生产;

5)有利于产品的维护和零部件的更换;

6)零件的技术要求高,零件加工相对困难;

3)应用

用于高精度的少环尺寸或低精度的多环尺寸链的大批大量生产装配中

4.解算方法

完全互换法装配一般采用极值法进行尺寸链的解算。

满足条件

5.解算时封闭环公差的分配

1)当组成环是标准尺寸时(如轴承宽度,挡圈的厚度等),其公差大小和分布位置为确定值。

2)某一组成环是不同装配尺寸链公共环时,其公差大小和位置根据对其精度要求最严的那个尺寸链确定。

3)尺寸相近、加工方法相同的组成环,其公差值相等。

4)难加工或难测量的组成环,其公差值可取较大数值,易加工或易测量的组成环,其公差值取较小数值。

5)在确定各待定组成环公差大小时,可根据具体情况选用不同的公差分配方法,如等公差法,等精度法或按实际加工可能性分配法等

6)各组成环公差带位置按入体原则标注,但要保留一环作“协调环”,协调环公差带的位置由装配尺寸链确定。

协调环通常选易于制造并可用通用量具测量的尺寸。

6.举例

【例1】

:

如图5-6所示齿轮部件,齿轮空套在轴上,要求齿轮与挡圈的轴向间隙为0.1~0.35。

已知各零件有关的基本尺寸为:

A1=30,A2=5,A3=43,(标准件),A5=5。

用完全互换法装配,试确定各组成环的偏差。

【解】

1)建立装配尺寸链(如图5-6所示)

2)确定各组成环的公差:

按等公差法计算,各组成环公差为:

T1=T2=T3=T4=T5=(0.35-0.1)/5=0.05

考虑加工难易程度,进行适当调整(A4公差不变),得到:

T4=0.05,T1=0.06,T3=0.07,T2=0.04

3)确定各组成环的偏差:

取A5为协调环。

A4为标准尺寸,公差带位置确定:

除协调环以外各组成环公差按入体标注:

4)计算协调环偏差:

由极值计算得到:

EI5=-0.13,ES5=-0.10

最后可确定:

(二)大数互换装配法(不完全互换法)

1.概念

将组成环的公差适当加大,装配时有少量的组件、部件或零件不合格,留待以后分别处理。

这种方法称大数互换法。

2.特点:

1)在保证封闭环精度的前提下,扩大了组成环公差,有利于零件的经济加工;

2)装配过程和完全互换法一样简单、方便。

3)部分零件需进行返修;

4)多用于生产节奏不很严格的大批量生产;

3.应用

组成环较多,装配精度又较高的大批大量生产装配中

4.解算方法

大数互换法装配一般采用概率法进行尺寸链的解算。

满足条件:

5.解算时封闭环公差的分配

封闭环公差分配原则同完全互换法

6.举例

【例2】同例1,用大数互换法计算

【解】

1)画装配尺寸链,校验基本尺寸

2)确定各组成环公差和极限偏差

各组成环平均公差为Tav.s=

=

≈0.11

取A3为协调环,以平均公差为基础,参考各零件尺寸和加工难易程度,选取各组成环公差。

取:

T1=0.14mm,T2=T5=0.08mm,公差等级为IT11。

标准件,A4=0.05m,由于A1、A2、A5为被包容尺寸,按入体原则确定偏差。

,各环中间偏差为:

3)计算协调环的公差和极限偏差

协调环的中间偏差为:

协调环的上下偏差分别为:

所以协调环

二、选择装配法

选择装配法是将尺寸链中组成环的公差放大到经济可行的程度,然后选择合适的零件进行装配,以保证装配精度的要求。

此种装配方法经常应用于装配精度要求高而组成环数又较少的成批或大批量生产中。

(一)直接选配法

1.概念:

装配时,工人直接从待装配的零件中,直接选择合适的零件进行装配,以保证装配精度的要求。

2.优点:

能达到很高的装配精度。

3.缺点:

工人评经验和必要的判断性测量来选择零件。

装配时间不易准确控制,装配精度在很大程度上取决于工人技术水平。

4.应用:

适用于生产节拍不很严的单件小批生产。

(二)分组装配法

1.概念:

当封闭环精度要求很高时,采用互换法解算尺寸链会使组成环公差很小,加工困难。

这时可以将组成环公差按完全互换法求得后,放大若干倍,使之达到经济公差的数值。

然后,按此数值加工零件,再将加工所得的零件按尺寸大小分成若干组(分组数与公差放大倍数相等)。

最后,将对应组的零件装配起来以达到装配精度的要求。

同组内零件可以互换,所以称为分组互换法。

2.特点:

在装配时保证配合性质和配合精度均不变

3.应用:

适用组成环数少而装配进度要求很高的部件。

例滚动轴承的装配、活塞和活塞销的装配等

4.举例

【例3】

活塞与活塞销在冷态装配时,要求有0.0025~0.0075的过盈量。

若活塞销孔与活塞销直径的基本尺寸为28,加工经济公差为0.01。

现采用分组选配法进行装配,试确定活塞销孔与活塞销直径分组数目和分组尺寸。

【解】

1)建立装配尺寸链如图5-7所示。

2)确定分组数:

若以过盈量为封闭环,则封闭环的公差为:

采用完全互换法,则孔和销的平均公差为0.0025mm。

若取经济公差为0.01,可确定分组数为4。

3)确定各尺寸:

若活塞销直径尺寸定为:

,将其分为4组,解前图所示尺寸链,可求得活塞销孔与之对应的分组尺寸如图5-7所示:

公差放大后,活塞销可以用无心磨床加工,活塞销孔可以用金刚镗床加工然后用精密量具测量其尺寸,并按尺寸大小分成四组,涂上不同颜色区别,或分别装入不同容器中,以便进行分组装配。

如下表所示。

组号

标志颜色

活塞销直径分组尺寸范围

活塞销孔直径分组尺寸范围

最小值

最大值

1

2

3

4

浅蓝

红

白

黑

28.0000~27.9975

27.9975~27.9950

27.9950~27.9925

27.9925~27.9900

27.9950~27.9925

27.9925~27.9900

27.9900~27.9875

27.9875~27.9850

0.0025

0.0025

0.0025

0.0025

0.0075

0.0075

0.0075

0.0075

5.分组时应满足的条件:

1)配合件的公差范围应相等,公差应同方向增大,增大的倍数等于分组数。

2)为保证零件分组后数量匹配,配合件的尺寸分布应为相同的对称分布。

3)配合件的表面粗糙度、形位公差不能随尺寸精度放大而放大。

4)分组数不易过多,只要把零件尺寸公差放大到经济精度即可。

(三)复合选配法

1.概念:

复合选配法是分组装配法和直接选配法的复合,即零件加工后先检测分组,装配时,在各对应组内工人进行适当的选配。

2.特点:

配合件公差可以不等,装配速度快,质量高,能满足一定生产节拍的要求。

如发动机汽缸和活塞的装配。

三、修配装配法

1.概念

采用修配法时,装配尺寸链中各尺寸均按经济公差制造,但留出一个尺寸做修配环。

以手工去除部分材料的方式改变修配环的尺寸,使封闭环达到规定的精度要求。

2.修配环(补偿环)的选择

1)修配环主要用来补偿由于其他组成环精度的放大而形成的累积误差。

所以也叫补偿环

2)通常选容易修配加工,形状简单的零件。

若采用刮研修配,刮研面积要小。

3)不能为公共环,即该件只能与一项装配精度有关。

3.特点

1)能获得很高的加工精度,而零件的制造精度要求低

2)增加了装配过程中的手工修配工作,劳动量大,工时不预定,不便于组织流水作业。

3)装配质量依赖于工人的技术水平。

4.应用

单件小批生产,装配精度要求高,组成环数目较多的情况。

5.举例

【例3】

车床主轴孔轴线与尾座套筒锥孔轴线等高误差要求为0~0.06,且只允许尾座套筒锥孔轴线高。

为简化计算,略去各相关零件轴线同轴度误差,得到一个只有A1、A2、A3三个组成环的简化尺寸链,如图5-9所示所示。

四、修配的方法

1、单件修配法

在多环装配尺寸链中,选定某一固定的件做修配环,装配时用去除金属层的方法来改变其尺寸,以满足装配精度的要求。

如上例

2、合并加工修配法

将两个或更多的零件合并在一起再进行加工修配,合并后的尺寸可看作一个组成环,这样就减少了装配尺寸链组成环的数目。

并可以相应的减少修配的劳动量。

3、自身加工修配法

机床制造中,对有些要求较高的装配精度,若单纯依靠限制各零件的加工误差来保证,要求各零件有很高的加工精度,而且不易选择合适的修配件,此时在总装时,用机床本身来加工自己的方法来保证机床的装配精度。

这种修配法称为自身加工法。

四、调整装配法

1、概念

调节法与修配法相似,尺寸链各组成环按经济精度加工,由此引起的封闭环超差,通过调节某一零件的位置或对某一组成环(调节环)的更换来补偿。

2、与修配法的不同的不同

修配法采用机械加工的方法去除补偿环零件上的金属层。

调整法采用改变补偿环零件的位置或更换新的补偿件零件的方法来满足装配精度要求。

两者的目的都是补偿由于各组成环公差扩大后所产生的累积误差。

3、应用

批量生产,装配精度要求高,组成环数目较多的情况。

4、调整的方法

1)固定调整法

在装配尺寸链中,选择某一零件为调整环,根据各组成环形成累积误差的大小来更换不同的尺寸的调整件。

以保证装配精度要求。

常用的调整件为:

轴套、垫片、垫圈等。

固定调整法多用于大批大量生产中。

在产量大、装配精度要求高的生产中,固定调整件可以采用多件组合的方式.如预先将调整垫做成不同的厚度(1、2、5、l0mm),再制做一些更薄的金属片(0.01、0.02、0.05、0.10mm等),装配时根据尺寸组合原理(同块规使用方法相同),把不同厚度的垫片组成各种不同尺才,以满足装配精度的要求。

这种调整方法比较简便,它在汽车、拖拉机生产中广泛应用。

2)可动调整法

在装配尺寸链中,选择某一零件为调整环,采用改变调整件的相对位置来保证装配精度要求的方法。

3)误差抵消调整

在产品或部件装配时,通过调整有关零件的相互位置,使加工误差相互抵消一部分,以提高装配的精度。

称为误差抵消调整法。

这种方法在机床装配中应用较多,如装配机床主轴时,通过调整前后轴承的径向圆跳动方向来控制主轴锥孔的径向跳动;在滚齿机工作台分度蜗轮的装配中,采用调整两者偏心方向来抵消误差,提高装配精度。