机械制造企业能源管理体系要求应用示例.docx

《机械制造企业能源管理体系要求应用示例.docx》由会员分享,可在线阅读,更多相关《机械制造企业能源管理体系要求应用示例.docx(17页珍藏版)》请在冰点文库上搜索。

机械制造企业能源管理体系要求应用示例

机械制造企业能源管理体系要求应用示例

B.1零部件制造企业能源评审和策划的应用案例

B.1.1企业概况

某零部件制造企业,包括:

熔炼、造型、清理、机械加工四个生产车间及一个动力车间。

产品有发动机缸体、缸盖、离合器壳;变速箱壳体;车桥壳体等。

铸件材质有HT250、HT300灰铸铁;QT450-10、QT400-15球墨铸铁。

生产采用冷风冲天炉及感应电炉双联熔炼(部分铸件单用感应电炉熔化)及粘土砂湿型造型、冷热芯盒制芯工艺,具有热处理及机加工能力,年生产能力为12万吨铸铁件,分别用于汽车、农机、工程机械及中小型船舶,2012年实际生产10万吨。

B.1.2能源评审输入及能源管理现状初步分析

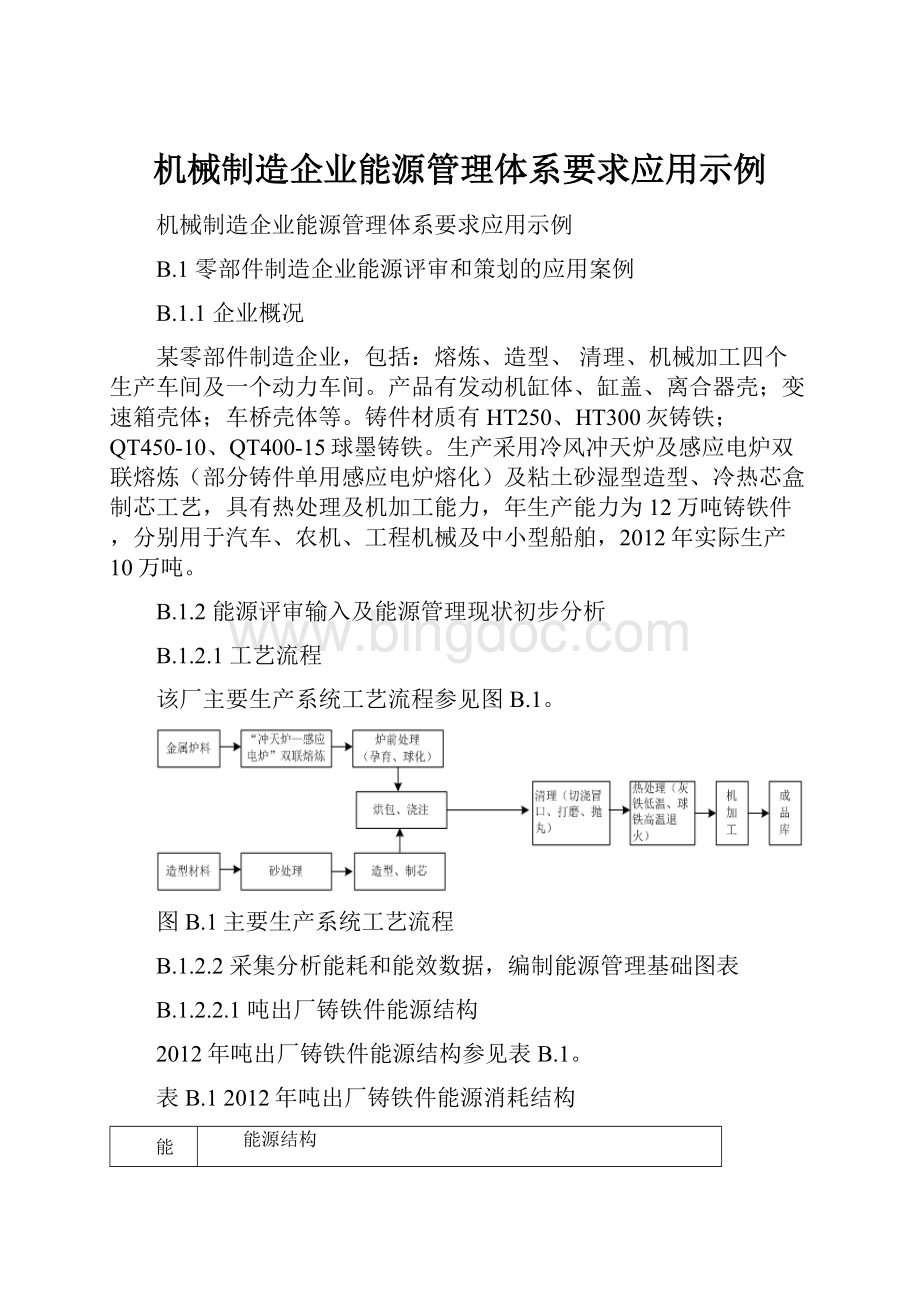

B.1.2.1工艺流程

该厂主要生产系统工艺流程参见图B.1。

图B.1主要生产系统工艺流程

B.1.2.2采集分析能耗和能效数据,编制能源管理基础图表

B.1.2.2.1吨出厂铸铁件能源结构

2012年吨出厂铸铁件能源结构参见表B.1。

表B.12012年吨出厂铸铁件能源消耗结构

能耗及占比

能源结构

电力

焦炭

天然气

柴油

新水

合计

能源单耗/t出厂铸铁件

1500(kW•h)

180(kg)

20(m3)

10(kg)

1(t)

能源比例(%)

70.2

24.1

3.66

2.0

0.01

100

注:

该厂电力标煤系数采用2012年公布的等价值0.34kgce/kW•h计算

从表B.1可见,该厂的主要用能品种为电力和焦炭,合计占用能总量的94.3%。

B.1.2.2.2产品单位产量综合能耗

2012年该厂产品单位产量综合能耗经计算结果为624kgce/t铸件。

B.1.2.2.3能流示意图

该厂能流示意图参见图B.2。

图B.2零部件厂能流示意图

注:

通过能流图可了解全厂能源使用的种类、来源、转换及分配的流向以及最终用途。

B.1.2.2.4能源流向

2012年能源流向一览表表参见B.2,其中能耗较大的部门是熔炼、清理和造型三个生产车间和空压站,为主要能源使用的区域。

表B.22012年能源流向一览表

能源

主要生产系统

辅助生产系统

附属系统

折标煤

合计

(万tce)

种类

(折标系数)

单位

(标煤)

熔炼车间

造型车间

清理车间

机加车间

变电站

空压站

天然气调压站

柴油库

供水站

办公

照明

运输

食堂

浴室

电力

(0.34)

亿kW·h(万tce)

0.36(1.23)

0.30(1.02)

0.40(1.36)

0.08(0.27)

1.5

(5.1)

0.13(0.44)

0.04(0.136)

0.04(0.136)

0.05(0.17)

0.05(0.17)

0.03(0.10)

0.02(0.06)

5.1

焦炭(0.9714)

万t

(万tce)

1.8(1.75)

1.75

天然气(13.3)

万m3

(tce)

100(1330)

200

(2660)

50

(665)

50

(665)

0.266

柴油(1.4571)

t

(tce)

1000

(1457)

1000(1457)

0.1457

新水(0.857)

万t

(tce)

2

(1.71)

2

(1.71)

2

(1.71)

0.5

(0.43)

0.5

(0.43)

10

(8.57)

1

(0.86)

1

(0.86)

0.00086

折标煤

合计

万tce

3.114

1.021

1.361

0.271

0.442

0.136

0.136

0.17

0.3157

0.1006

0.1265

7.26

所占比例

%

43

14.2

19

3.8

6.1

1.9

1.9

2.3

4.4

1.4

1.8

100%

B.1.2.3主要终端耗能工序、设备设施的识别分析

通过对各车间能源消耗的计算,识别出双联熔炼、铸件热处理和树脂砂制芯过程是占比例最大的终端耗能工序,主要能源使用区域涉及的设备设施能耗状况及比例参见表B.3。

表B.3主要能源使用区域涉及的设备设施能耗状况及比例

车间

工序

设备设施

消耗能源

能耗占比(%)

主要用能设备

辅助用能设备

熔炼车间

双联熔炼

冷风冲天炉、感应电炉

除尘设备、应急发电机、循环冷却水设备、叉车

焦炭、电力、新水、压缩空气、软水

53

烘包/炉前处理及浇注

铁水包、烘包器、浇注机

双制动吊车、除尘设备

电力、天然气

3

造型车间

砂处理

混砂机及砂处理系统

旧砂再生设备、除尘设备、叉车

电力、新水、压缩空气

5

粘土砂造型

静压造型线、挤压造型线

除尘设备

电力、压缩空气、新水

4

树脂砂制芯

覆膜砂热芯机、三乙胺冷芯机

除尘、除雾设备

电力、压缩空气、新水

10

清理车间

落砂除芯

落砂机、除芯机

除尘设备、吊车、叉车

电力、压缩空气

3

后处理

砂轮机、抛丸机、切割设备

除尘设备、吊车、叉车

电力、压缩空气、氧气、乙炔、新水

7

热处理

箱式电阻炉、台车式电阻炉

吊车、叉车

电力、压缩空气

11

机加车间

机械加工

普通机床、数控机床

吊车、叉车

电力、压缩空气

4

注:

辅助生产、附属系统能耗已按比例分摊到表内终端耗能工序中。

B.1.2.4主要用能设备热效率测试计算

因冷风冲天炉是该厂能耗最大的设备,对其进行了热平衡及热效率测试与计算,结果表明冷风冲天炉热效率只有26%,有很大提高潜力,冷风冲天炉热平衡及热效率测试与计算结果参见表B.4。

表B.4冷风冲天炉热平衡及热效率测试与计算结果(以熔化1吨铁料计)

测试条件

测试与计算结果

热效率

设备名称

冷风冲天炉

序号

项目

热量

(kJ)

占比例

(%)

容量

15t/h

1

排出烟气带走的物理热

9724701

19

26%

2

焦炭不完全燃烧的化学热损失

2047320

40

燃料

焦炭

3

炉壁及冷却水散热损失

511830

10

4

炉渣、金属残料热损失

255915

5

铁液出炉温度

1500℃

5

1吨铁料从室温熔化到1500℃铁液所需热量(有效热)

1322600

26

6

1吨铁料从室温熔化到1500℃铁液实际消耗热量

5118300

100

B.1.3识别主要能源使用

根据对表B.3的分析,该厂能源消耗占比较大并具有能源绩效改进潜力的是熔炼车间的双联熔炼、造型车间的树脂砂制芯和清理车间的热处理,因此其主要能源使用的工序/设备参见表B.5。

表B.5主要能源使用的工序/设备

序号

区域(车间)

主要用能工序

主要用能设备

主要能源类别

能耗占比

1

熔炼车间

冲天炉/感应电炉双联熔炼

冷风冲天炉、感应电炉

焦炭、电力

53%

2

造型车间

树脂砂制芯

覆膜砂热芯机、三乙胺冷芯机

电力

10%

3

清理车间

铸铁热处理

箱式电阻炉、台车式电阻炉

电力

11%

B.1.4主要能源使用相关变量(影响因素)分析

对主要能源使用的工序/设备的相关变量进行分析,参见表B.6。

表B.6主要能源使用的工序/设备的相关变量分析

序号

主要用能工序

相关变量(影响因素)

相关变量分析

现状

存在问题

可选措施

1

双联熔炼

(冲天炉熔化)

焦炭品种及性能、铁焦比、排烟温度、排烟处CO体积分数、余热回收率、冲天炉热效率

①使用冶金焦,强度低,反应能力过强,不符合法规要求

②冲天炉炉气余热未回收利用

①铁焦比很低(7:

1),焦炭消耗过高,

②冲天炉热效率很低(26%)

1可以采用铸造用焦炭,提高铁焦比

2回收冲天炉炉气余热,提高冲天炉热效率

双联熔炼

(感应炉升温保温)

感应电炉功率因数、电源高次谐波、感应电炉热效率

①有一台10t工频电炉,为落后设备,能耗很高

②一台中频感应电源无就地功率补偿并存在高次谐波

感应电炉功率因数低,电力消耗及无功损耗大

①更换工频电炉为中频电炉,降低能耗

②对中频感应电源就地功率补偿

2

树脂砂制芯

芯盒温度、硬化时间、射砂时间

80%采用覆膜砂热芯工艺,芯盒温度280~300℃

热芯盒制芯工艺电力消耗大

采用冷芯盒工艺,减少电力消耗

3

铸铁热处理

原铁液成分、孕育剂球化剂成分及处理工艺、浇注温度及速度、热处理电耗、高温退火温度、保温时间

两种球铁件采用高温退火热处理

球铁高温退火热处理的电力无谓消耗大

采用先进的无退火的铸态球铁技术,取消高温退火

B.1.5识别改进能源绩效机会并排序

根据表B.6的结果,并对对主要能源使用的工序/设备进行节能诊断,识别改进能源绩效的机会。

按照其技术、资金难易程度、需求迫切性、投资回报期,作出排序,能源绩效改进机会识别及排序结果参见表B.8。

表B.8能源绩效改进机会识别及排序

排序

改进机会

现状

改进措施内容

实现目标

排序

1

冲天炉采用铸造焦替代冶金焦,优化能源结构

冲天炉焦炭消耗过高

①试验并优化铸造焦冶炼的工艺参数

②优选铸造焦供应商

同样铁液质量,铁焦比由7:

1提高到8:

1

优先,第一年实施

2

采用铸态球墨铸铁技术,取消球墨铸铁件高温退火

球墨铸铁热处理电力无谓消耗大

优化熔炼、球化孕育及浇注工艺,采用铸态球墨铸铁技术取代高温退火

球墨铸铁件铸态满足金相和力学性能要求,取消退火

优先,第一年实施

3

降低感应电炉电力消耗和无功损耗

感应电炉电力消耗及电源无功损耗大

①10t工频炉改用8吨中频炉;两台8吨中频炉采用“一拖二”电源

节电20%-30%

第二年实施

②采用无功补偿兼谐波治理设备提高功率因数

功率因数从0.80提高至0.95

第二年实施

4

提高冷芯制芯工艺比例,降低制芯工序能耗

热芯盒制芯工艺能耗过高

采用“冷芯代热芯工艺”,使冷芯比例提高至80%

降低制芯电耗30%

第二年实施

5

回收利用冲天炉炉气余热

冲天炉炉气余热未回收利用

“采用热风冲天炉替代冷风冲天炉”充分回收炉气中的化学热及物理热

节约熔炼能耗25%~30%

调研后,第三年实施

B.1.6能源策划输出

B.1.6.1能源策划输出的内容

a)能源基准

b)能源绩效参数

c)能源目标指标

d)能源管理实施方案

B.1.6.2能源基准年及各相关数值的确定原则和方法

a)该厂2012年生产稳定,能源统计数据比较齐全、真实可靠,以该年的数据作为能源基准,参见B.1.2.2。

b)能源基准应符合行业相关限额标准和设备经济运行标准;能源目标指标应结合企业情况,在能源基准的基础上确定;能源绩效参数应根据企业主要能源使用和主要用能设备设施的情况确定。

B.1.6.3能源基准、标杆、绩效参数及目标指标

根据上述原则和方法,建立能源基准、标杆、绩效参数及目标指标,参见表B.9。

表B.9能源基准、绩效参数、目标指标及标杆一览表

类别

层级

能源绩效参数

能源基准

能源目标指标

能源标杆(参考)

2014年

2015年

2016年

能

耗

公司级

t铸铁件综合能耗(kgce/t)

624

540

440

420

380

车

间

级

冲天炉熔炼t铁液能耗(kgce/t)

175

148

125

105

100

感应电炉熔化t铁液电耗(kW•h/t)

800

700

600

550

500

感应电炉保温t铁液电耗(kW•h/t)

200

180

150

120

100

球铁件高温退火电耗(kW•h/t)

550

250

50

0

0

灰铁件去应力退火电耗(kW•h/t)

330

320

310

300

230

工序级

空气压缩机用电单耗(kW•h/m3)

0.140

0.130

0.110

0.105

0.100

能

效

公司级

全厂用电功率因数

0.93

0.93

0.94

0.95

0.95

车间级

冲天炉热效率(%)

26

30

32

48

50

中频感应电炉功率因数

0.80

0.82

0.90

0.92

0.95

冲天炉炉气余热回收率(%)

0

0

0

40

45

用能工序/设备工艺参数

工序

︵

设

备

︶

级

冲天炉

冲天炉出铁温度(℃)

1480

1500

1500

1500

1520

冲天炉铁焦比

7:

1

8:

1

8:

1

8.5:

1

9:

1

冲天炉送风温度(℃)

25

25

25

450

500

冲天炉排烟温度(℃)

250

220

220

50

40

排烟中CO体积分数(%)

16

15

15

2

0

请核实数据,功率因数需要大于0.9,但并不是越高越好。

冲天炉排烟温度到40度,如何达到。

排烟中CO体积分数0是不可能的。

B.1.6.4能源目标、指标、管理实施方案一览表

为实现上述能源目标指标,以持续改进绩效,制订动态的节能目标、指标和管理实施方案,参见表B.10。

表B.10能源目标、指标和能源管理实施方案一览表

能源目标

能源指标

能源管理实施方案

实施时间

序号

项目

序号

项目

序号

项目

启动

完成

1

节约焦炭,提高冲天炉热效率

1

通过优化燃料结构,节约焦炭10%以上,热效率由26%提高到30%

1

采用铸造焦替代冶金焦

2014年1月

2014年3月

2

通过回收利用烟气余热,节约焦炭30%,热效率由30%提高到48%

2

采用长炉龄热风冲天炉替代冷风冲天炉

2016年1月

2016年4月

2

提高重点用电设备的电能利用率

3

提高感应电炉功率因数和电能利用率

①淘汰无芯工频电炉熔化,节电20~30%

②提高20t中频保温电炉功率因数,由0.80提高至0.95

3

“一拖二”中频电炉熔化替代无芯工频电炉熔化

2014年10月

2014年11月

4

20t中频电源配置无功补偿兼谐波治理设备

2014年10月

2014年12月

3

优化工艺路线,杜绝能耗浪费

4

铁素体球墨铸铁取消热处理,全厂热处理能耗降低60%

5

采用铸态球墨铸铁技术,取消球铁件高温退火

2014年4月

2014年6月

4

采用节能技术与设备,降低能耗

5

降低制芯电耗30%

6

采用“冷芯盒替代热芯盒工艺”提高冷芯工艺比例

2015年10月

2015年12月

B.1.6.5能源管理实施方案

能源管理实施方案和能源管理实施方案内容及检查表参见表B.11和表B.12。

表B.11能源管理实施方案

节能目标

提高全厂和重点用电设备的电能利用率

节能指标

提高20吨中频感应电炉功率因数,由0.80提高至0.95

管理方案

20吨中频感应电源配置无功补偿兼谐波治理设备

负责部门

动力车间

配合部门

采购部,熔炼车间

控制的重要能源使用消耗

感应电炉电力消耗及无功损耗大

经费预算

50万元

完成时间

2013.12

步骤

工作内容

实施部门

负责人

启动时间

1

进行技术方案设计,提出改造方案,并确定能源绩效改进的方法及对其效果进行验证的方法

动力车间

熔炼车间

2014.10

2014.10

2

根据技术方案,选择合格技改外包方

采购部

2014.10

2014.11

3

无功补偿兼谐波治理设备安装、调试、试运行

动力车间

熔炼车间

2014.11

2014.11

4

试生产,并通过监测有功电量及无功电量,计算功率因数,统计节能量

动力车间

熔炼车间

2014.12

2014.12

5

项目验收,并按《节能项目节能量审核指南》中节能量的确定和监测方法进行节能效果评价

动力车间

2014.12

2014.12

表B.12能源管理实施方案内容及检查表

节能目标

优化工艺路线,杜绝能源浪费

节能指标

铁素体球墨铸铁取消热处理,全厂热处理能耗降低60%

管理方案

采用铸态球墨铸铁技术,取消球墨铸铁件石墨化退火

负责部门

技术部

配合部门

各生产车间

控制的重要能源使用消耗

球墨铸铁热处理电力无谓消耗大

经费预算

5万元

完成时间

2014年6月

步骤

工作内容

实施部门

负责人

启动时间

1

确定铸态铁素体球墨铸铁的验收条件(成分、金相、力学性能、加工性能等),并确定能源绩效改进的方法及对其效果进行验证的方法

技术部

2014.4

2014.4

2

工艺试验及评定,确定并优化人机料法环测等六大因素的工艺参数

技术部及相关车间

2014.4

2014.5

3

制定精细化的作业指导书及生产监控条件及记录

技术部及相关车间

2014.5

2014.5

4

试生产、监测工艺参数及铸态球铁成分、金相及力学性能、加工性能

技术部及相关车间

2014.5

2014.6

5

项目验收,并按《节能项目节能量审核指南》中节能量的确定和监测方法进行节能效果评价

技术部

2014.6

2014.6