整理冲压工艺及模具设计课程设计指导书垫片.docx

《整理冲压工艺及模具设计课程设计指导书垫片.docx》由会员分享,可在线阅读,更多相关《整理冲压工艺及模具设计课程设计指导书垫片.docx(20页珍藏版)》请在冰点文库上搜索。

整理冲压工艺及模具设计课程设计指导书垫片

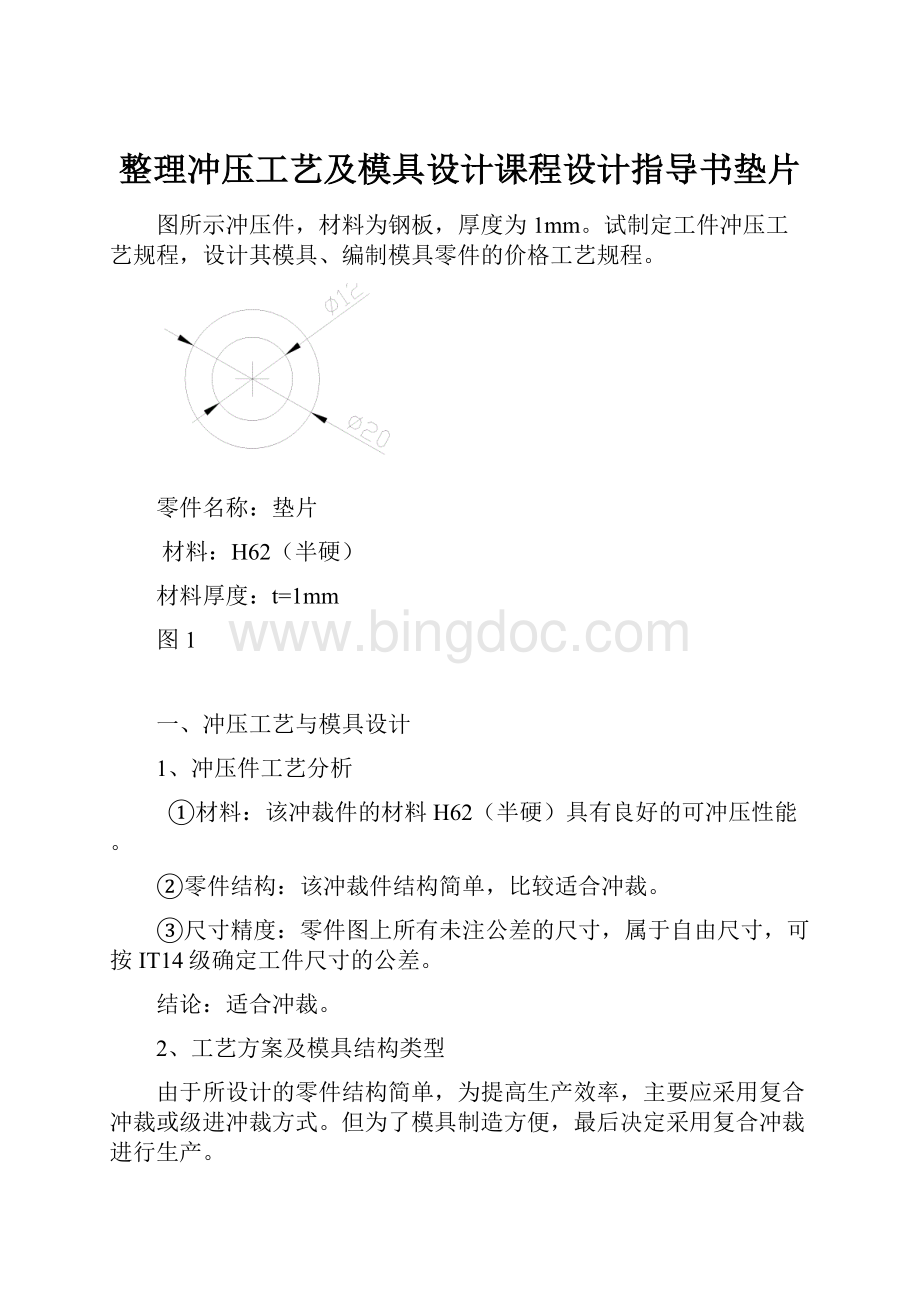

图所示冲压件,材料为钢板,厚度为1mm。

试制定工件冲压工艺规程,设计其模具、编制模具零件的价格工艺规程。

零件名称:

垫片

材料:

H62(半硬)

材料厚度:

t=1mm

图1

一、冲压工艺与模具设计

1、冲压件工艺分析

①材料:

该冲裁件的材料H62(半硬)具有良好的可冲压性能。

②零件结构:

该冲裁件结构简单,比较适合冲裁。

③尺寸精度:

零件图上所有未注公差的尺寸,属于自由尺寸,可按IT14级确定工件尺寸的公差。

结论:

适合冲裁。

2、工艺方案及模具结构类型

由于所设计的零件结构简单,为提高生产效率,主要应采用复合冲裁或级进冲裁方式。

但为了模具制造方便,最后决定采用复合冲裁进行生产。

由工件尺寸可知,为便于操作,所以复合模结构采用倒装复合模。

3、排样设计

查《冲压模具设计与制造》表2.5.2,确定搭边值:

两工件间的搭边:

a=0.8mm;

工件边缘搭边:

a1=1mm;

歩距为:

20.8mm;

条料宽度B=【Dmax+2a1】°-δ

=[20+2×1]°-0.4

=22°-0.4mm

图2排样图

确定后排样图如图2所示

一步距内的材料利用率η为:

η=(A/BS)×100%

=(200.96/22.9×20.8)×100%

=42%

4、冲压力与压力中心计算

(1)冲压力

①计算图3的冲压力

冲裁力Fp=1.3LtT

=1.3×2∏×6×1×350图3

=17.2(KN)

总冲压力F1=Fp=17.2(KN)

②计算图4的冲压力

冲裁力Fp=1.3LtT

=1.3×2∏×10×1×350

=28.6(KN)

卸料力FQ=KFp图4

=0.04×28.6

=1.2(KN)

推料力FQ1=nk1Fp

=10×0.05×28.6

=14.3(KN)

总冲裁力F2=Fp+FQ+FQ1=44.1(KN)

由①、②得

F总=F2=44.1(KN)

(2)压力中心

由于零件在x、y方向均对称

故零件的几何中心就是压力中心

5、工件零件刃口尺寸计

刃口尺寸计算见表1

表1刃口尺寸计算

基本尺寸及分类

冲裁间隙

磨损系数

计算公式

制造公差

计算结果

凹模

Dmax0–△

=200–0.021

Zmin=0.1

Zmax=0.13

Zmax-Zmin

=0.13-0.1

=0.03mm

制件精度为:

IT14级,故x0.5

Dd=(Dmax-x△)+δ0

δ

Dd=19.74+0.0180

相应凸凹模尺寸按凹模尺寸配作,保证双面间隙在0.1~0.13之间

凸模

Dmax-△

=12-0。

011

同上

同上

Dd=(Dmax+x△)+0-δ

同上

Dd=12.2150.1550

相应凸凹模尺寸按凸模尺寸配作,保证双面间隙在0.1~0.13之间

6、工作零件结构尺寸

落料凹模板尺寸:

凹模厚度:

H=kb(≥15mm)

H=0.35×20=7故取20mm(根据模板规格)

凹模边壁厚:

c≥(1.5~2)H(≥30~40mm)

=(1.5~2)×20

=(30~40)mm实取c=30mm

凹模板:

D=d+2c

=20+2×30

=80mm

查标准Q/320201AQ002·103:

故确定凹模板外形为:

80mm×20(mm)

凸模尺寸:

冲孔凸模长度:

L=h1+h2=14+20

=34mm

其中:

h1—凸模固定板厚度

h2—凹模板厚度

凸模强度校核:

该凸模不属于细长杆,强度足够。

凹凸模内外刃口间壁厚校核:

根据《冲模设计手册》表8-1得最小壁厚为1.2~1.5mm,该壁厚为4mm,故该凹凸模强度足够。

7、其他模具零件结构尺寸

根据倒装单工序模形式特点,确定其他模具模板尺寸列于表2

序号

名称

直径×厚(mm)

材料

数量

1

上垫板

80×6

45

1

2

下固定板

80×14

Q235(Q275)

1

3

卸料板

80×12

Q235(Q275、CrWMn)

1

4

下垫板

80×6

45

1

5

上固定板

80×14

Q235(Q275)

1

根据模具零件结构尺寸,查标准Q/320201AQ002·103选取中间导柱100×80标准模架一副

8、冲床选用

根据总冲压力F总=44.1(KN),模具闭合高度,冲床工作台面尺寸等,并结合现有设备,选用J23-63开式双柱可倾冲床,并在工作台面上备制垫块。

其主要工艺参数如下:

公称压力:

63KN

滑块行程:

50mm

行程次数:

160次/分

最大闭合高度:

170mm

连杆调节长度:

50mm

工作台尺寸(前后×左右):

200mm×315mm

9、冲压工艺规程

产品型别

版次

车间

工艺规程

零件名称零件号

(连封面共5页)

(另附对照表页)

工艺室主任车间主任

主管工艺员总工程师

年月日批准

(3)评价单元划分应考虑安全预评价的特点,以自然条件、基本工艺条件、危险、有害因素分布及状况便于实施评价为原则进行。

车间

工作程序

环境敏感区,是指依法设立的各级各类自然、文化保护地,以及对建设项目的某类污染因子或者生态影响因子特别敏感的区域。

类别

报告内容有:

建设项目基本情况、建设项目所在地自然环境社会环境简况、环境质量状况、主要环境保护目标、评价适用标准、工程内容及规模、与本项目有关的原有污染情况及主要环境问题、建设项目工程分析、项目主要污染物产生及预计排放情况、环境影响分析、建设项目拟采取的防治措施及预期治理效果、结论与建议等。

材料

2)间接使用价值。

间接使用价值(IUV)包括从环境所提供的用来支持目前的生产和消费活动的各种功能中间接获得的效益。

毛料种类

零件名称

第五章 环境影响评价与安全预评价零件号

第2页

在可行性研究时应进行安全预评价的建设项目有:

A3

(2)安全验收评价。

板料

1.建设项目环境影响评价机构的资质管理

共5页

工序号

工序名称

工作地

页次

设备名称

设备型别

工作等级

工时定额

附注

1

切料

剪床

2

冲裁

开式双柱可倾冲床

J23-63

3

去毛刺

4

检验

游标卡尺

更改单号

编号

签字

日期

更改单号

编号

签字

日期

工艺员

工艺组长

工艺室主任

车间

切料图片

型别

零件名称

零件号

工序号

第3页

止动件

1

共3页

材料

H63

硬度

设备型别

分类

设备名称

技术条件

设备型别

编号

内容

尺码

数量

1

原料尺寸

700×910mm

2

分成条料尺寸

46.6×910mm

3

分成条料数量

15

4

条料制成零件的数量

80

5

材料利用率

76.7%

更改单号

编号

签字

日期

更改单号

编号

签字

日期

工艺员

车间主任

工艺组长

主管工艺师

工艺室主任

车间

检验图表

型别

零件名称

零件号

工序号

第5页

止动件

4

共5页

材料

硬度

A3

项目号

检验内容

检验工具

1

各主要尺寸

游标卡尺

更改单号

编号

签字

日期

更改单号

编号

签字

日期

工艺员

车间主任

工艺组长

主管工艺师

工艺室主任

二、模具制造

1.主要模具零件加工工序过程

凹模加工工序过程材料:

T8A(T10A)硬度:

HRC60~64

序号

工序名

工序内容

1

备料

锻件:

Ф100×100mm

2

精车

车外圆尺寸到Ф80mm

3

钳工

1切割厚20留0.5mm余量②用分度仪划线:

划出各孔

径中心线③钻孔:

钻螺纹底孔,销钉底孔④绞孔:

绞

销钉孔到要求⑤攻丝:

攻螺纹丝到要求⑥钻深Ф7深

3mm的挡料钉孔⑦倒角1×45°

4

精车

车反坑Ф34深6mm以及车孔Ф19.5

5

热处理

淬火使硬度达到HRC60~64

6

钳工

清洗空中垃圾

7

平磨

磨两圆端面达到尺寸

8

磨

磨内腔到尺寸Ф19.74mm

9

钳工

装配

冲孔凸模加工工序过程材料:

9Mn2V(Cr6WV)硬度HRC58~62

序号

工序名称

工序内容

1

备料

锻件Ф35×110mm

2

车

车出凸模的基本外形,基本达到尺寸要求

3

钳

切割长度34mm留0.5mm余量

4

热处理

淬火,硬度至HRC58~62

5

钳工

清理垃圾

6

磨削

磨削顶端外圆尺寸到Ф12.215mm,磨削端面至长度要求

7

检验

钳工

装配

下固定板加工工序过程材料Q235(Q275)

序号

工序名称

工序内容

1

备料

锻件Ф100×100mm

2

精车

精车外圆到Ф80mm,车内孔Ф20留余量0.4和内台阶Ф30深3mm切割厚度14mm留余量0.5mm,倒外圆角1×45°

3

钳工

①用分度仪划线:

划出各孔径中心线②钻孔:

销钉底孔、Ф11孔以及螺纹孔底孔③铰:

铰销钉孔与Ф11的孔④攻螺纹孔

4

内圆磨

磨Ф20到要求

5

平磨

磨厚度到要求

6

钳工

装配

上固定板加工工序过程材料Q235(Q275)

序号

工序名称

工序内容

1

备料

锻件Ф100×100mm

2

精车

精车外圆到Ф80,车内孔Ф16留余量0.4和内台阶Ф19深3mm切割厚度14留余量0.5,倒外圆角1×45°

3

钳工

①用分度仪划线:

划出各孔径中心线②钻孔:

钻各孔

4

内圆磨

磨Ф16到尺寸

5

平磨

磨厚度至要求

钳工

装配

卸料板加工工序过程材料:

Q235(Q275、CrWMn)

序号

工序名称

工序内容

1

备料

锻件Ф100×100mm

2

精车

精车外圆到Ф80,车内孔Ф20留余量0.4和切割厚度12,倒外圆角1×45°

3

钳工

①用分度仪划线:

划出各孔径中心线②钻孔:

钻螺纹底孔③攻丝:

攻螺纹丝到要求

4

内圆磨

磨内孔至要求

5

钳工

装配

上垫板加工工序过程材料:

45硬度:

HRC43~48

序号

工序名称

工序内容

1

备料

锻件Ф100×100mm

2

精车

精车外圆到Ф80和切割厚度6留0.3余量,倒外圆角1×45°

3

钳工

①用分度仪划线:

划出各孔径中心线②钻孔:

钻各孔

4

热处理

HRC43~48

5

磨

磨厚度到尺寸

6

钳工

装配

下垫板加工工序过程材料:

45硬度:

HRC43~48

序号

工序名称

工序内容

1

备料

锻件Ф100×100mm

2

精车

精车外圆到Ф80、车内孔Ф16留0.3余量和切割厚度6留0.3余量,倒外圆角1×45°

3

钳工

①用分度仪划线:

划出各孔径中心线②钻孔:

钻各孔

4

热处理

HRC43~48

5

磨

磨厚度到尺寸

6

内圆磨

磨内孔至尺寸

钳工

装配

上模座加工工序过程材料:

HT200

序号

工序名称

工序内容

1

备料

按Q/320201AQ002·103选购100×80模架

2

钳工

①划线:

螺钉过孔中心线,销钉孔中心线,模柄孔中心线及轮廓线②钻孔:

钻螺钉过孔、销钉孔及鍃背面沉孔到要求③铰:

攻销钉孔到要求

3

内圆磨

磨Ф34的孔至要求

4

钳工

与模柄配钻止转销孔到要求

5

钳工

总装配

下模座加工工序过程材料:

HT200

序号

工序名称

工序内容

1

备料

按Q/320201AQ002·103选购100×80模架

2

钳工

①划线:

螺钉过孔中心线,销钉孔中心线②钻孔:

钻螺钉过孔,销钉孔底孔③铰销钉孔④锪沉孔

3

钳工

总装配

凸凹模加工工序过程材料:

9Mn2V(Cr6WV)硬度HRC60~64

序号

工序名称

工序内容

1

备料

锻件Ф35×110

2

车

车出凸凹模的基本外形,基本达到尺寸要求,切割厚度52留0.5mm余量

3

钳

划出中心线并打穿丝孔

4

热处理

淬火,硬度至HRC60~64

5

钳工

清理垃圾

6

平磨

将厚度磨至52mm

7

电火花

按要求进行切割

8

内圆磨

磨到尺寸

9

钳工

装配

推件块加工工序过程材料:

9Mn2V(Cr6WV)

序号

工序名称

工序内容

1

备料

锻件Ф35×110mm

2

车

车出基本外形、基本尺寸和切割厚度18留0.5mm余量

3

钳

①划出中心孔的位置②钻孔按要求钻孔

4

磨

磨平面与内孔到尺寸

5

钳工

装配