轧机装配安装操作维护规程.docx

《轧机装配安装操作维护规程.docx》由会员分享,可在线阅读,更多相关《轧机装配安装操作维护规程.docx(10页珍藏版)》请在冰点文库上搜索。

轧机装配安装操作维护规程

轧机装配技术要求

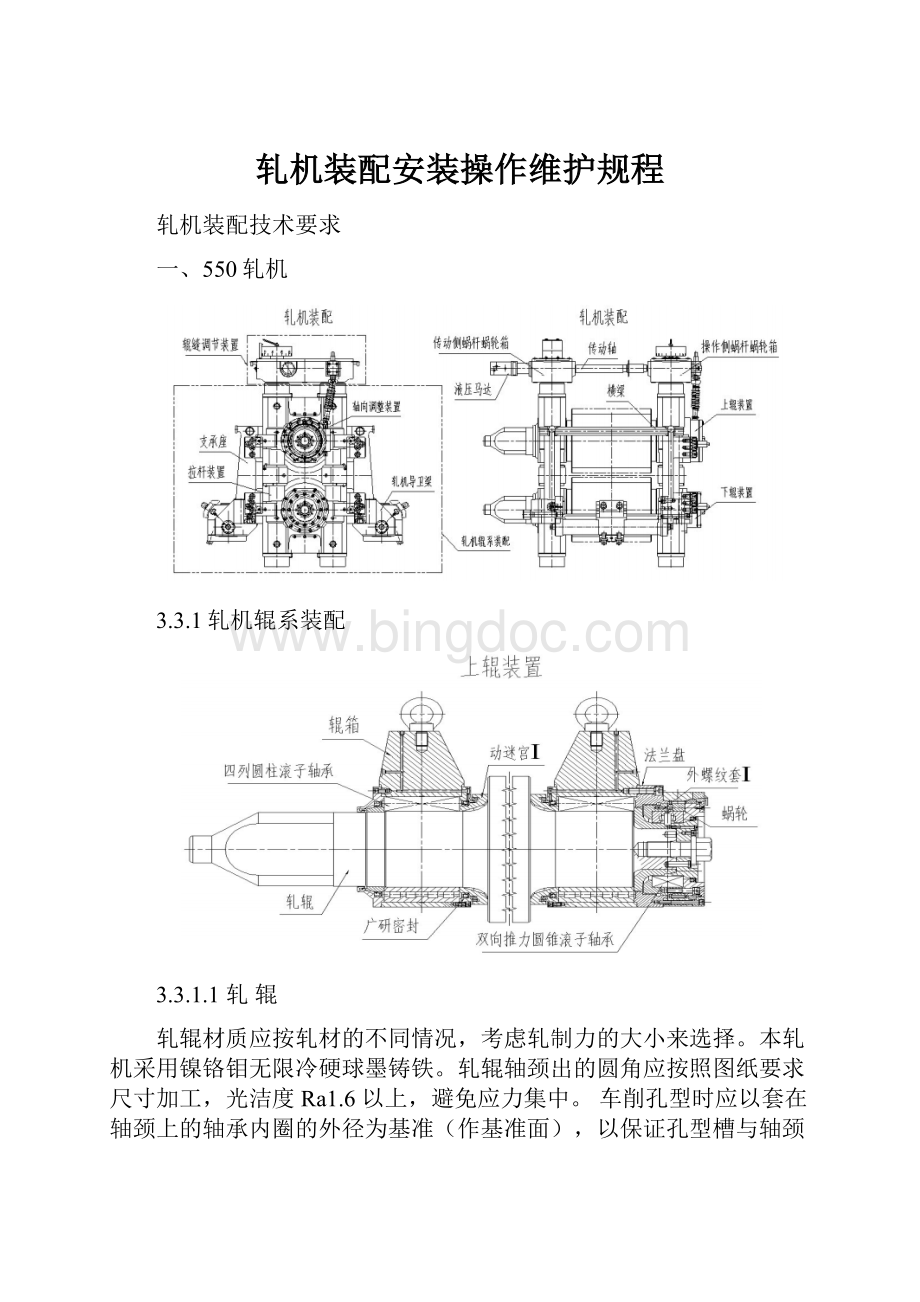

一、550轧机

3.3.1轧机辊系装配

3.3.1.1轧辊

轧辊材质应按轧材的不同情况,考虑轧制力的大小来选择。

本轧机采用镍铬钼无限冷硬球墨铸铁。

轧辊轴颈出的圆角应按照图纸要求尺寸加工,光洁度Ra1.6以上,避免应力集中。

车削孔型时应以套在轴颈上的轴承内圈的外径为基准(作基准面),以保证孔型槽与轴颈最佳的同心度。

孔槽的位置应从轧辊的固定端辊身端部测量,以保证各轧辊孔型间距相同。

3.3.1.2轴承

轧辊的两端均采用四列圆柱滚子轴承,其内外圈可以分离,内圈的外径为φ312mm,它是预热到100℃的温度后装在轧辊轴颈上的,直到轧辊报废之前,它一直固定在轧辊轴颈上。

四列圆柱滚子轴承宽,本身不能自位,为使四列滚子均匀受力,辊箱应能自位。

为此辊箱是通过端面为球面的压下螺母及相配的球面垫将力传到拉杆上,同时支承座和固定在支承座上的压板与辊箱形成的导向槽的导向面镶有平衡块,平衡块的接触面是球面的,以利于辊箱受力后可以微量倾斜。

在装配轴承内圈以前要注意以下两点:

z先把轴肩挡圈套在轴颈上;

z测量轧辊轴颈尺寸及轴承内圈尺寸,过盈应在0.06~0.09mm之间。

装轴承内圈时必须要求它与动迷宫

(一)及轧辊轴肩均紧密贴合,为此在内圈装上后的冷却过程中必须沿圆周用铜棒敲击使其靠紧,或施加轴向力使其靠紧,直至冷却到室温。

为了保证轧机的轴向刚度,轧辊固定端采用的是双向推力圆锥滚子轴承,这种轴承的轴向游隙在本轧机上必须保证0.10~0.15mm范围之内。

如发现该轴承游隙过大应及时调整或更换。

轴承定货时必须要求其游隙在0.10~0.15mm范围内。

在游动端,轧辊通过四列圆柱滚子轴承内套与其滚柱之间的滑动来满足轧辊热膨胀的要求,辊箱轴向是固定不动的。

装配前,辊箱内全部零件应用煤油清洗干净,轴承用汽油清洗。

装配时,辊箱

空腔内保持清洁,尤其应注意固定端内端盖的双向推力圆锥滚子轴承、带螺纹的套、蜗轮和蜗杆的润滑。

每次换辊后应注意检查,四列圆柱辊子轴承和双向推力圆锥滚子轴承采用油气润滑。

为了避免重新调整轴向间隙,换辊时双向推力圆锥滚子轴承应留在辊箱内,不

要松开固定螺栓,轴承829736不受径向力。

固定端法兰盘、辊箱和端盖的螺栓在拧紧时,应相互交错进行,最终紧固力矩不得少于120Nm。

调整垫片必须用薄铁皮或其它金属片(铝或铜)制造,不得用橡胶石棉板或其它非金属材料代替。

在轧制时,应注意轧辊本身的温升(在轧辊孔型处应浇水冷却),以便使轴承工作温升不大于80℃。

3.3.1.3轴承的密封

四列圆柱滚子轴承的密封采用广州机械科学研究院生产的内包骨架单唇油封,其它处使用的O型密封圈和防尘圈都选用氟橡胶材质,换辊时应注意检查密封,如有损坏及时更换。

3.3.1.4轧辊的轴向调整

辊系的四个辊箱是固定不动的。

为对准孔型,固定端上辊箱装有轧辊的轴向调整装置。

轴向调整时,转动蜗杆,通过蜗杆带动蜗轮旋转并做轴向运动,从而带动装在外螺纹套I内的双向推力圆锥滚子轴承,使轧辊作轴向移动。

外螺纹套I左、右旋转的角度不超过360°,螺纹M340×4,轴向调整量±5mm,只有上辊可调整。

3.3.1.5压下螺母及拉杆

压下螺母和拉杆分别装在辊箱及支承座内。

先将拉杆装在支承座内,拉杆本身及辊系的自重都是由拉杆的轴肩通过安装在支承座的铜套传到支承座上。

上、下辊箱装到拉杆上之后,为了保证四个辊箱相互平行,做8个高度相等的等高垫夹在辊箱与支承座之间,然后将压下螺母拧到拉杆上(在此之前应先放入球面垫等零件)。

压下螺母用青铜制作,它的端部与球面垫相配,球面垫是淬火的钢件,应保证这两个球面接触面积不小于75%。

压下螺母在调整轧机开口度时是不转动的,因此安装调整好后,需配作辊箱与螺母之间的固定销。

为了保证上下辊开口度对称调整,四个拉杆均为上面是右旋螺纹,下面是左旋螺纹。

螺纹是六级精度的梯形齿。

螺纹受力部分约有十个螺距。

为了保证轴承受载均匀,应允许辊箱随轧辊的弯曲而倾斜。

因此压下螺母与辊箱之间有空隙。

装配时注意,用润滑脂灌满压下螺母周围的全部空隙。

平时换辊时应用手动干油枪,对准润滑点加油,(此时应转动拉杆,将润滑油带到螺母的螺纹处)。

每次检修时(一年至少一次)将它全部拆开、清洗、重新加油。

3.3.1.6轧辊平衡

上下各八个弹簧穿过拉杆放在端盖与平衡螺母之间,用于消除压下螺母与拉杆之间的螺纹间隙。

平衡螺母装在立柱上后,一个圆柱销将它与压下螺母销在一起,开口度变化时,平衡螺母不转动,而随着辊箱上下移动,从而使它上面的平衡弹簧弹力不随轧机开口度变化而变化。

装配时应注意保持平衡螺母到压下螺母之间的距离,平衡螺母上的任何一个孔对准压下螺母上的销孔即插上内螺纹圆柱销,销上的螺纹是为拔出销子用的。

平衡力约为被平衡重量的1.2-1.4倍左右,目的是消除从轧辊辊颈到压下螺母之间所有的间隙,平衡力可以通过预压平衡弹簧的高度来决定,注意不要因平衡力过大而使压下机构负荷加大。

弹簧平衡方式与其他平衡方式(液压平衡、胶体平衡)相比较具有成本低,使用方便的特点。

3.3.2辊缝调整装置

轧机的辊缝调整装置包括两个蜗轮箱,内各有一对蜗轮副和一个齿轮轴

(一)带动两个在两侧的齿轮轴

(二)的传动系统,两侧的齿轮轴

(二)由内外花键套与辊系的两根拉杆相连。

液压马达带动一对蜗轮副传动齿轮轴

(一),齿轮轴

(一)通过两侧的齿轮轴

(二)再传动拉杆,使左右拉杆同向旋转,完成轧辊辊缝调整。

如果需单独调整一侧的辊缝调整装置,旋转蜗杆

(二)内的芯轴,轴上的圆柱销在蜗杆

(二)的轮槽内朝外旋转卡住,装在轴端的卡簧带着花键套向一侧移动,左右蜗杆分开,单调一侧,调好后反转芯轴合上,两侧连为一体又可同调。

液压马达通过套筒安装在辊缝调整装置箱体上,马达头部的平键插入蜗杆端部的连接套内。

使用液压马达实现大范围调辊缝,方便、省力。

辊缝调整装置工作时,蜗杆旋转一周,轧辊开口度变化0.2516mm。

为了将辊缝调整装置顺利地套在拉杆上端的花键上,辊缝调整装置里的齿轮轴有内花键套,可以先装一侧的齿轮轴与拉杆,另一侧的齿轮轴与拉杆根据实际要求旋转角度后配装。

装配时,辊缝调整装置的箱体内应充满润滑油脂,蜗轮付、齿轮及轴承均为油脂润滑。

检修时注意加油。

换辊时,按单调一侧的方法滑动传动轴上的花键套,使左右箱体分开,进行换辊。

反向操作,左右箱体连上。

3.3.3支承座及轧机导卫梁

3.3.3.1支承座

支承座是将轧机放在机架锁紧装置上的联接体。

拉杆定位在支承座内,机架锁紧装置是固定轧机机架的。

支承座上的平面与辊箱紧密贴合,下部通过锥套和锥键与机架锁紧装置定位,由四根大螺栓将轧机固定在锁紧装置上,导卫梁和横梁将两侧的支承座拉住,形成坚实的框架结构。

支承座和固定在支承座上的压板与辊箱形

成的导向槽,起承受轴向力以及轴向固定、辊缝调整导向的作用。

导向槽不承受径向轧制力,导向槽的导向面镶有平衡块,可调整辊箱与导向槽之间的间隙,使辊箱轴向定位。

为了防止导向槽表面受损,平衡块滑动灵活,定期在辊箱M10×1注油口处加干油。

为适应辊箱变形要求,导向槽内的平衡块的接触面是球面的,既保证轴承座

轴向定位,又能自位(即不妨碍辊箱随轧辊产生挠度而倾斜)。

3.3.3.2轧机导卫梁

轧机导卫梁由导卫梁、丝杆、燕尾座、导向螺母、V型槽和底座组成。

拧动丝杆,燕尾座可按需要左右移动。

轧机导卫梁是安装在支承座上。

导卫梁装配时应将导向螺母、丝杆、轴承及衬板上涂一层润滑脂,保证组装后转动丝杆,燕尾槽和导向螺母沿丝杆长度方向移动

灵活。

导卫梁安装在支承座上,用锥销和圆柱销定位,应使导卫梁的平面与轧制线平行。

用水平仪测量不平行度不大于0.1mm/m,然后拧紧螺栓。

换辊时,轧机导卫梁与轧机装配一同撤离轧线。

3.4操作维护事项

3.4.1在换辊间的预装

该设备位于换辊间,用于轧机的换辊操作操作。

换辊小车结构示意图如下:

1.液压缸①2.车架3.操作侧托架4.轧辊输送托架5.轨道座一

6.传动侧托架7.液压缸②8.液压马达9.轧辊输送车体10.液压缸③

11.轨道座二

换辊装置由轨道座,操作侧托架,传动侧托架,车架,轧辊输送车体,轧辊托架等部件组成。

操作侧托架和传动侧托架分别固定在2个车架上,车架在轨道座一的轨道上运动,如图2所示。

轧辊托架则固定在轧辊输送车体上,轧辊输送车体在轨道座二的轨道上运动,如图3所示。

车架和轧辊输送小车均由液压缸驱动,在轨道座上往复运动。

轧机辊系的轴承座通过螺栓和螺母将其固定在操作侧托架和传动侧托架上,车架移动将轧机辊系的轴承外圈从轧辊上脱开,轧辊落在轧辊托架上。

轧辊输送车体上有两个轧辊托架,一个用来放新轧辊,一个用来放旧轧辊,以提高换辊速度。

三种型号轧机换辊装置的辊道座、液压缸、车架以及轧辊输送车体是通用的。

操作侧托架,传动侧托架和两个轧辊托架是不同的,以适应不同规格的轧机。

具体操作过程如下:

1.将对应机型的操作侧托架、传动侧托架和轧辊托架与车架的连接牢固。

2.车体轮轴为偏心轴,通过调整偏心轴实现车体、轧辊托架和轧辊输送车体都在满足换辊用公差范围内,如图2所示,详细尺寸参见图纸。

3.通过轧机上的液压马达将需要换辊的轧机调整至换辊中心距,550轧机换辊中心距为685mm,450轧机换辊中心距为530mm,350轧机换辊中心距为395mm。

然后将轧机吊到图3中换辊装置工位1的位置上。

将轧机辊系通过螺栓螺母固定在两个车架上的操作侧托架和传动侧托架上,可以通过移动梁下的偏心销轴来调整其合适高度,之后拧紧螺钉加以固定。

拆除轧机传动侧连接横梁,导位的四个螺母,

再拆除操作侧轧辊螺钉、定位销的相关件。

4.缩回液压缸①(行程1900mm)和液压缸②(行程1150mm)使车架带动操作侧托架和传动侧托架后退,将轧机的机架、轴承座从旧轧辊上脱开;

5.液压缸③伸出(行程1450mm),将轧辊输送托架向前输送将新辊从工位2输送到工位1的位置;

6.液压缸①(行程1900mm)和液压缸②(行程1150mm)伸出,将两个车架和两侧的托架推回到图示位置,并将新轧辊装到轧机轴承座上,然后将轧辊机架的轴向固定件装好。

7.将完成换辊操作的轧机辊系和旧轧辊吊走。

完成换辊操作。

3.4.2整体装配

轧机拆卸重新装配时应按下列程序操作:

先分别将辊缝调节装置及辊系装配好。

•轧辊、四列圆柱滚子轴承内圈和动迷宫

(一)是热装为一体的。

•检查轧辊轴颈尺寸,校核它与轴承内圈的过盈尺寸在0.06~0.09mm范围内;

•用防腐剂处理轧辊上的圆角;

•将动迷宫

(一)装在轧辊上;

•热器加热轴承内圈到100℃~130℃;

•将轴承内圈套在轧辊轴颈上,保证轴承内圈、动迷宫

(一)与轧辊端部之间无间隙,冷却时用铜棒敲击,或加轴向力,使其靠紧,直至冷却到室温;

•检查双向推力圆锥滚子轴承的间隙在0.10~0.15mm之间,符合要求后进行安装。

•在辊箱孔内上装配除轧辊、四列圆柱滚子轴承内圈和动迷宫

(一)以外的零件;

•将单侧辊缝调节装置装配好;

•将拉杆装到支承座上;

•将辊箱装到拉杆上,为保证四个辊箱相互平行,辊箱与支承座之间垫上等高垫;

•装上球面垫、压下螺母和平衡螺母;

•装上平衡弹簧,按要求调好平衡力。

•将辊缝调节装置的蜗轮箱装在拉杆上;

•将导卫梁装在支承座上;

•将两侧带蜗轮箱的辊箱一起装在轧辊上,如果开口度不合适,可以用辊缝调节装置调整;

•将固定端、游动端的轴向紧固的零件装好,将辊缝调节装置的两蜗轮箱之间连接好;

•将轧机机架放在机架锁紧装置上,机架锁紧装置上的锥销和锥键与支承座上的锥套和锥槽相配合,安装尺寸为1100±0.08;

•装配时辊箱与支承座导向面的之间的间隙保证在0.10-0.15mm,保证轧机机架开口度变化过程中,辊箱与支承座滑动灵活,无卡阻。

3.4.3换机架

平辊使用时将装好的轧机机架成水平位置运到轧线边待用。

立辊使用时,应将轧机与锁紧装置安装好翻转90度,呈传动端向上的竖直位置,运到轧线边待用。

3.4.4换孔型槽

在轧线上更换孔型槽时,先将燕尾座与底座之间的螺栓松开,旋转导卫梁两侧的丝杆,使燕尾座移到所需位置。

注意燕尾座对准轧辊上的轧槽位置后,仍需要把螺栓拧紧。