车辆检验记录表.docx

《车辆检验记录表.docx》由会员分享,可在线阅读,更多相关《车辆检验记录表.docx(62页珍藏版)》请在冰点文库上搜索。

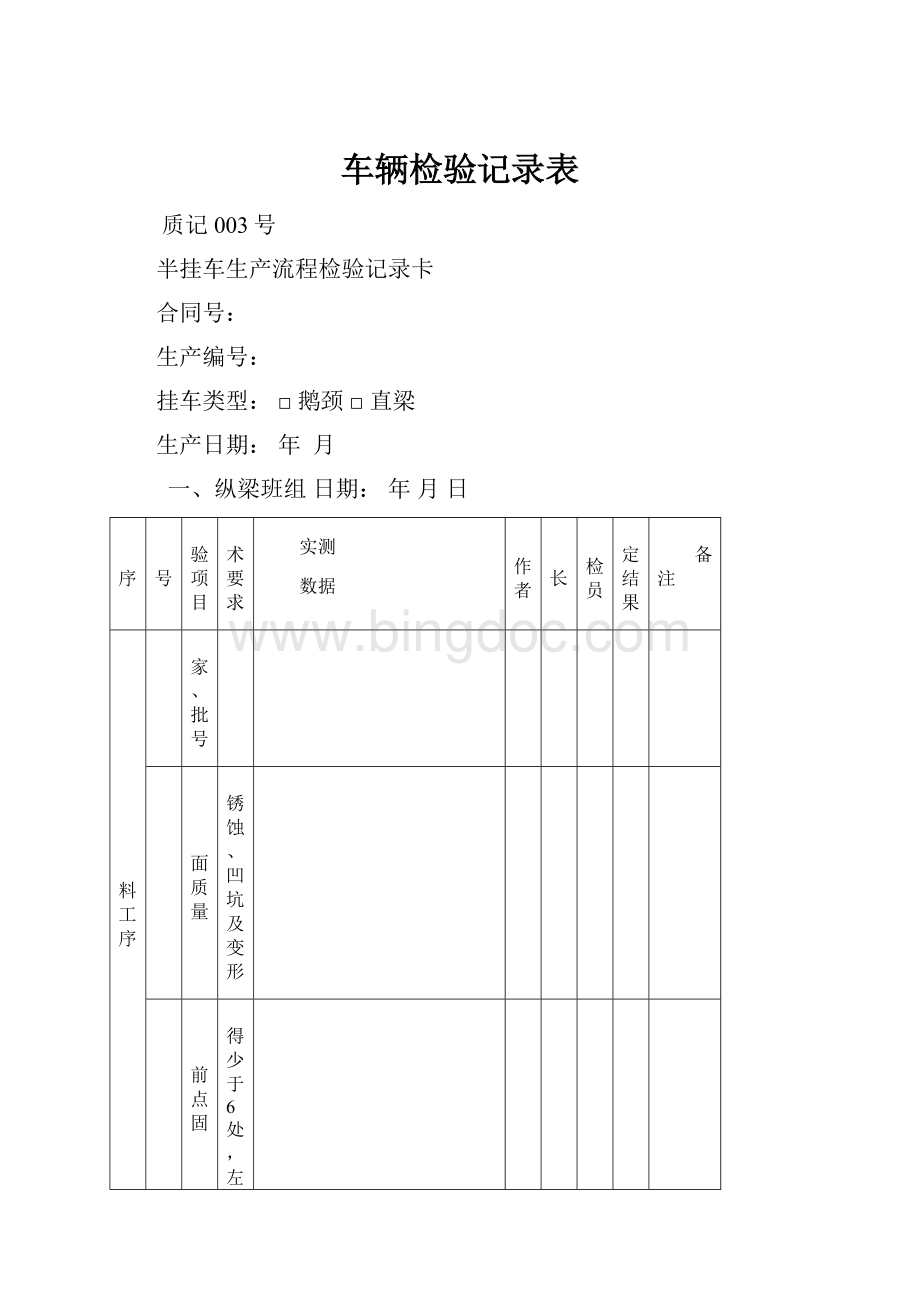

车辆检验记录表

质记003号

半挂车生产流程检验记录卡

合同号:

生产编号:

挂车类型:

□鹅颈□直梁

生产日期:

年月

一、纵梁班组日期:

年月日

工序

序号

检验项目

技术要求

实测

数据

操作者

班长

质检员

判定结果

备注

下料工序

1

厂家、批号

2

表面质量

无锈蚀、凹坑及变形

3

割前点固

不得少于6处,左右各3处,均布

4

腹板、翼板厚度度

实测数据

腹板

翼板

5

切割参数

弧压:

125-145V

切割速度:

2000-2400mm/min

6

鹅颈长度

符合派工单要求,尺寸公差±2mm,

7

前、后腹板、台阶

符合派工单要求,尺寸公差±2mm,

前

后

台

8

穿刺点

缺口小于1.5mm,位于竖缝处

9

氧化铁清理

清理彻底,无残余

第1页

工序

序号

检验项目

技术要求

实测

数据

操作者签字

班长签字

质检员抽检签字

判定结果

备注

腹板

压孔工序

1

来料

检验

板材及尺寸符合派工单要求、无残余氧化铁

板厚:

互检

2

压模涂油

涂抹均匀

压孔方向

左右腹板各一,不得相同

压孔数量

不得漏落

第2页

工序

序号

检验项目

技术要求

实测

数据

操作者签字

班长签字

质检员抽检签字

判定结果

备注

纵梁

组焊工序

1

来料

检验

板材及尺寸符合派工单要求、无残余氧化铁

上翼

下翼

腹板

宽

厚

翼板厂家、批号

翼板厚度

2

工装

检查

工装定位面干净,无磕碰划伤,油气缸活动自如

穿刺点焊补

焊补翼板的穿刺点,并磨平

3

焊接

参数

焊接电流:

180-210A

4

推力:

5

弧压:

6

焊缝高度:

3-4mm

7

焊缝长度:

20-30mm

8

焊缝间距:

200-300mm

9

组对间隙小于2mm

10

对称度

腹板相对于翼板对称度1.5

11

垂直度

腹板与翼板垂直度1

12

平面度

前后翼板平面度1

14

鹅颈高度差

两鹅颈高度差≤1

14

翼板使用

上翼板吃刀面(切割面)向上

下翼板吃刀面(切割面)向下

15

焊缝及清理

不得存在偏焊、裂纹,药皮及焊瘤清理彻底

16

打印钢号

与合同号相同,整齐、清晰

第3页

工序

序号

检验项目

技术要求

实测

数据

操作者签字

班长签字

质检员抽检签字

判定结果

备注

纵梁

焊接工序

1

来料

检验

板材使用符合派工单要求

互检

无焊接缺陷及药皮

互检

2

焊前

清理

清除焊接区域内的氧化铁、水渍、油污

3

焊接

参数

焊丝直径:

Φ4

焊接电流:

530-570A

焊接电压:

25-31V

行走速度:

900-1100mm/min

4

焊缝

质量

焊缝高度:

腹板厚度≤8mm时,焊缝高度等于板厚;腹板厚度≥10mm时,焊缝高度等于0.8X板厚

焊缝质量:

焊缝成型平整、均匀,焊缝接头打磨平整,光滑

每100mm范围内偏焊处数小于2处

每100mm范围内Φ2的气孔数量少于5;

单段咬边深度小于0.5mm,长度小于20mm

腹板对接处的焊缝宽度不小于2倍板厚,焊缝余高2-3mm

不符合焊缝质量要求的必须修补,焊缝存在串状气孔(连续3个气孔)的部位必须清根后补焊

5

清理

残余焊剂及药皮清理彻底

第4页

工序

序号

检验项目

技术要求

实测

数据

操作者签字

班长签字

质检员抽检签字

判定结果

备注

纵梁校直

1

来料检验

板材使用符合派工单要求

互检

无焊接缺陷及残存药皮、焊剂

互检

2

直线度

全长0.3‰,任意1000mm内≤1

二、底盘组焊班组日期:

年月日

工序

序号

检验项目

技术要求

实测数据

自检签名

班长签名

质检员

签名

判定结果

备注

车架组焊

1

来料

检验

纵梁用料符合派工单要求,焊缝质量符合要求

互检

W称、筋板等小部件氧化铁清理彻底,尺寸符合要求(±1.5)

互检

边梁型号款式符合派工单要求

牵引板周边及内孔无割伤

2

工装

组焊工装无异常定位面干净无磕碰划伤

3

焊接

参数

焊接电流:

200-230A;

焊接电压:

20-24V

气流量20-25L/min

工件组对间隙≤2mm,焊角高度≤4mm

4

边梁

拼接

鹅颈:

垂直度1,两端平行,不得存在明显变形

槽钢:

接缝1000mm内直线度1

外

测量槽钢外侧和上侧

上

6

纵梁水平找正

前悬处

右梁减左梁高度差≤2mm

左

右

7

纵梁水平找正

后悬处

右梁减左梁高度差≤2mm

左

右

9

纵梁间距、垂直度,纵梁到两侧边梁的对称度

间距:

按派工单,偏差±2mm

垂直度:

≤3

对称度:

≤2

10

前悬、后悬

尺寸

按派工单,尺寸偏差±5mm

前

后

11

车架长

L(-4,0)

车架宽

B±2

对角线差

≤7mm

加固板厚度

1

牵引

牵引板厚度:

轻型、标准型:

6mm;80吨:

8mm;100吨以上:

10mm

可测量牵引销轴线到左右边梁的距离

牵引销轴线对车架纵向中心平面对称度1

左

右

侧位灯安装板

最前端侧位灯到车辆最前端≤2900;

最后端侧位灯到车辆最后端≤900;

两灯间距≤3000;左右对称

前

后

间距

1

支架高度

按派工单要求

牵引销至中前支架距离

牵引销至中前支架拉杆孔轴线对应点距离差≤1.5(对角尺寸)

左

填写实测距离

右

前、前中支架距离

间距尺寸±2mm/对角尺寸≤3mm

左

填写实测距离

右

对角

两中支架距离

间距尺寸±2mm/对角尺寸≤3mm

左

填写实测距离

右

对角

支架直线度

前支架到后支架直线度≤2

左中前

内

外

左中后

内

外

右中前

内

外

右中后

内

外

支架垂直度

前支架至后支架垂直度≤2

备胎架

数量、位置符合派工单要求

支腿座

左右等高

线轴车检验

装配车桥后,车轴纵向及横向摆动的最大角度时车轴自身刚性件与纵梁下翼板之间的距离不小于10mm

第5页

三、底盘焊接班组日期:

年月日

工序

序号

检验项目

技术要求

实测数据

自检签名

班长签名

质检员

签名

判定结果

备注

车架焊接

1

来件

检验

零部件(边梁款式、W称)使用符合派工单要求;边梁无磕碰划伤、烧伤、烧穿;间隙≤2mm,焊高≤4mm

互检

长L(-4,0)

宽B±2

对角差±7

长/宽/对角

长:

宽:

对角差:

3

焊接

参数

焊接电流:

200-230A;

焊接电压:

20-24V

气流量20-25L/min

4

牵引板焊接

厚度≤8mm时,焊缝高度等于板厚;腹板厚度≥10mm时,焊缝高度等于0.8X板厚。

药芯焊丝焊接;

专人焊接

5

加固板焊接

鹅颈部位通焊(后端圆弧部位、前端不焊),平直部位间断焊接(焊段长250mm,间隔200mm),

6

W称焊接

焊高4,

7

其他焊缝

焊高不小于板厚

8

割弧

轮胎安装处割弧与派工单要求的轴距尺寸差±2mm,无切割缺陷

9

支架焊接

1.焊高等于板厚2.不得烧伤母材3.无缩孔、裂纹、弧坑、熔合不良等缺陷

筋板的端头30mm范围不焊

10

牵引座焊接

焊缝要求同牵引板焊接要求,无漏件、无焊接缺陷

药芯焊丝焊接;

专人焊接

11

水包安装座

对称、水平,无焊接缺陷

抛丸清理

1

来件检验

边梁无磕碰划伤、及烧伤烧穿

互检

2

杂质清扫

滤网处无焊丝、氧化铁及铁屑等杂质

3

抛、切丸规格

抛丸1.5切丸1.5

混合比例

4

抛丸机电流

当清理效果不理想时,应减慢辊道输送速度或添加钢砂

5

辊道输送速度

0.8—1.3米/秒

6

清理效果

各处的锈蚀、氧化铁、飞溅清理彻底

7

残沙清理

各死角无残余钢丸

底板焊接

1

来件检验

边梁无磕碰划伤、及烧伤烧穿

互检

3

焊接参数

焊接电流:

200-245A;

焊接电压:

23-27V

气流量20-25L/min

2

底板型号

按派工单要求

宽:

厚:

底板上面

焊缝要求

底板周边焊角高度4mm,焊缝不得存在气孔、咬边、焊接不到位及超出边梁防水槽现象

底板下面

焊缝要求

底板与车架结合处的焊缝间断焊接,焊段长40-50mm,间距300-350mm,焊高4mm,

底板外观

无烧伤烧穿,平整无锤痕,无明显震动

打磨校正

1

来件检验

边梁无磕碰,底板无烧穿、烧伤

2

清理打磨

飞溅清理彻底、焊缝街头打磨平整光滑

3

找补原子灰

纵梁存在单个气孔时,可用原子灰找补(气孔连串存在或单个气孔的直径大于2mm时严禁找补)

4

车架校正

在支腿和牵引板水平的前提下进行校正,校正顺序为先纵梁再边梁,先中间再逐渐向外,支腿前200mm禁止校正

上拱度数据(左)

上拱度为

上拱度数据(右)

5

校正后超平

在保证车架水平的前提下,前后封框左右等高误差≤5

前超平面:

后超平面:

四、厢板班组日期:

年月日

工序

序号

检验项目

技术要求

实测数据

自检签名

班长签名

质检员

签名

判定结果

备注

厢板焊接

1

栏板样式

方管型号:

按派工单

尺寸±1

型号

尺寸

压瓦样式:

按派工单

尺寸±1

样式

打开方式:

按派工单

锁杆样式:

按派工单

合页样式:

按派工单

2

后门样式

按派工单

3

帽罩

按派工单

4

蓬杆孔数量

按派工单

5

焊接参数

焊接电流:

A;

焊接电压:

V

气流量:

L/min

6

焊缝要求

焊高3mm,无漏焊,成型美观,打磨不得伤及母材,飞溅清除彻底

7

尺寸

长、宽±1.5mm

对角尺寸差≤3mm

五、涂装班组日期:

年月日

工序

序号

检验项目

技术要求

实测数据

自检签名

班长签名

质检员

签名

判定结果

备注

喷砂除锈

1

来件检验

边梁、栏板无磕碰划伤、及烧伤烧穿,飞溅清除彻底

互检

喷砂前处理

擦净表面油污、吹净水分

2

湿度

湿度大于85%禁止喷砂

3

温度

温度低于3°C时禁止喷砂

4

人员防护

穿戴好防护工具(眼镜、耳塞、防尘口罩、手套),开启除尘设备

5

喷砂参数

粒径0.5-1.5mm;

沙桶气压0.45-0.6Mpa

6

喷砂质量

部件表面氧化皮清理彻底,沙粒清理彻底,表面无灰尘

底漆

涂装

1

来件检验

边梁、栏板无磕碰划伤,氧化皮清理彻底,沙粒清理彻底,表面无灰尘

互检

2

牵引防护

3

颜色

与面漆有相容性,颜色与面漆相同或相近,易被面漆覆盖,喷涂均匀无漏喷、流挂、橘皮及漆渣

车厢颜色:

左右测量部位不少于5处,应均布,填写最小值

底盘颜色:

4

底漆厚度

干膜厚度40-60µm

车厢:

底盘:

面漆

涂装

1

找补

当存在轻微的磕碰划伤、流挂、橘皮及漆渣现象时应处理找补

2

颜色

按派工单

车厢:

底盘:

测量方法同底漆

3

面漆厚度

干膜厚度80-120µm

车厢:

底盘:

:

六、车轴装配班组日期:

年月日

工序

序号

检验项目

技术要求

实测数据

自检签名

班长签名

质检员

签名

判定结果

备注

车轴装配

1

来件检验

整车无磕碰划伤及喷涂缺陷

互检

2

车桥

按派工单

厂家:

型号:

载荷:

轮距:

前桥编号:

中桥编号:

后桥编号:

3

板簧

按派工单

厂家

厚度

数量

4

分泵

按派工单

厂家

型号

5

套管加装

板簧反装时需在U型螺栓上轴卡底板和板簧固定座之间加装套管

拉杆座螺栓

力矩120-140N.m(M14*2/8.8)

力矩:

6

线轴车

车轴纵向及横向摆动到最大角度时,轮胎或制动鼓与纵梁翼板侧面及车轴自身刚性件的间距≥25mm;

车轴定位

1

前后封框左右等高

牵引板处两纵梁等高≤2mm,前后封框≤10mm

前

后

互检

2

牵引销至第一轴

牵引销至第一轴两端的距离差≤1.5mm

左

右

3

第二轴至第一轴

第二轴至第一轴两端的距离差≤2mm

左

右

4

第三轴至第一轴

第三轴至第一轴两端的距离差≤2mm

左

右

5

活拉杆座螺栓

力矩120-140N.m(M14*2/8.8)

力矩:

6

防尘帽颜色

紧固到位,颜色同车桥螺栓颜色

轮胎装配

1

轮毂装配

按派工单

厂家:

型号:

:

2

轮胎装配

按派工单,气门嘴不得与制动鼓接触,不得与观察孔接触,便于充气(导向轮气压10Mpa,驱动及后轮气压10.5Mpa)

规格

型号

气压

3

车桥螺栓紧固

按对角、交叉的方法紧固螺母,紧固力矩690-750N.m

紧固完成后用记号笔划线标记

4

行车吊装

在同一部位吊装

部件装配

1

厢板连接件安装

前厢紧固,立柱定位垂直无松旷,把手调整到位并紧,合页销开口销牢靠,齐全、一致,无碰伤漆面

2

护轮板安装

规格正确,紧固牢靠,无损伤变形

3

侧防护安装

外面下部向内倾斜0-5°

4

备胎架安装

规格、数量正确,升降灵活无干涉

5

挡泥皮、工具箱密封条、厂标、警示牌安装

安装平整、紧固可靠,无损伤变型;厂标和各种警示标志的粘贴应整齐、紧实,位置正确

6

反光标示粘贴

平整、紧实、无歪斜,两贴间距≤100mm,白色开始,白色结束

7

尾部标识板

离地间距不小于250mm,上边缘不大于2500mm,平整牢固无歪斜

8

润滑油

打码

1

VIN代码

内容完整,清晰,与翼板平行

填写代码17位

2

铭牌

与车架VIN打刻的代码、流程卡填写的代码统一

型号

编号

NIN代码不得直接抄录上行

水

电气路安装

1

继动阀、气线安装

剪切平齐,管内无杂物,排列整齐,安装牢固,易磨部位防护到位

2

ABS安装

连接正确,安装无松动、磨损

厂家:

3

储气桶、分泵

按派工单要求,外观无损伤变型

4

气室推杆、制动间歇

各推杆行程差≤5mm,制动回位同步

5

制动系统密封性实验

600Kpa气压,非制动状态3分钟压降≤10Kpa,制动状态3分钟压降≤20Kpa

非制动状态

制动状态

6

照明与灯光信号

前位灯、前示廓灯、前回复反射器

前位

前示

前反

侧标志灯、侧回复反射器

标灯

反射

后回复反射器、后转向灯、制动灯、牌照灯、后位灯、后雾灯、倒车灯

后返

后转

制动

牌照

后位

后雾

倒车

自卸车

1

举升高度、角度

符合派工单要求

高度

角度

2

升降情况

升降平稳、同步、到位、无干涉、无卡滞、异响,接口无渗油

3

喷漆

纵梁与上架结合处除锈、喷漆

补漆

对车身漆面损伤部位进行补漆,无色差、流挂

七、整车检验日期:

年月日

工序

序号

检验项目

技术要求

实测数据

自检签名

班长签名

质检员

签名

判定结果

备注

整车检验

1

来件检验

车身无磕碰、漆面无损伤

2

外形长宽高

长L(-4,0)宽(-3,0)高±5

2

内控长宽高

长L±