汽车生产一致性COP试验和检查项目.docx

《汽车生产一致性COP试验和检查项目.docx》由会员分享,可在线阅读,更多相关《汽车生产一致性COP试验和检查项目.docx(41页珍藏版)》请在冰点文库上搜索。

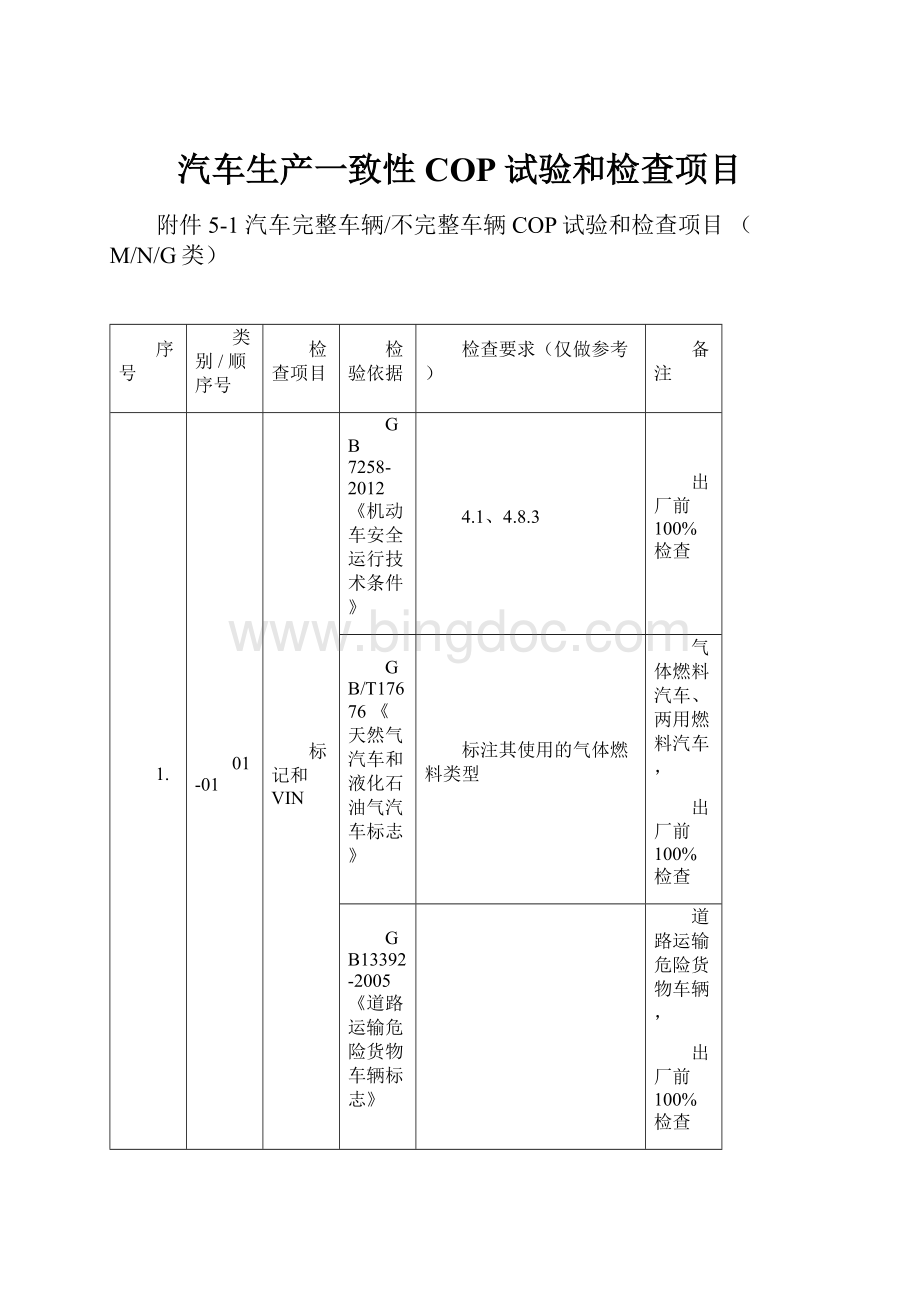

汽车生产一致性COP试验和检查项目

附件5-1汽车完整车辆/不完整车辆COP试验和检查项目(M/N/G类)

序号

类别/顺序号

检查项目

检验依据

检查要求(仅做参考)

备注

1.

01-01

标记和VIN

GB7258-2012《机动车安全运行技术条件》

4.1、4.8.3

出厂前100%检查

GB/T17676《天然气汽车和液化石油气汽车标志》

标注其使用的气体燃料类型

气体燃料汽车、两用燃料汽车,

出厂前100%检查

GB13392-2005《道路运输危险货物车辆标志》

道路运输危险货物车辆,

出厂前100%检查

GB16735-2004《道路车辆车辆识别代号(VIN)》

整车必须有向指定机构备案的VIN标志

出厂前100%检查

5.

01-02

尺寸、轴荷、质量

-外廓尺寸、质量

GB1589-2004《道路车辆外廓尺寸、轴荷及质量限值》-4.1、4.8.3、4.8.5

4.1-车辆外廓尺寸要求;

4.2-车辆最大允许轴荷限值;

4.3–车辆质量限值。

企业自定技术文件,保证生产一致性。

不低于1次/每年。

GB7258-2012

《机动车安全运行技术条件》

4.5.1.2~4.5.1.6–轴荷

4.5.2~4.5.3-乘员

7.

01-06

风窗玻璃除霜装置

GB11555-2009《汽车风窗玻璃除霜和除雾系统的性能和试验方法》

功能检查

适用于M1类

出厂前100%功能检查

GB/T24552-2009《电动汽车风窗玻璃除霜除雾系统的性能要求及试验方法》M1

功能检查

9.

01-07

风窗玻璃除雾装置

GB11555–2009《汽车风窗玻璃除雾系统的性能要求及试验方法》

功能检查

适用于M1类

出厂前100%功能检查

GB/T24552-2009《电动汽车风窗玻璃除霜除雾系统的性能要求及试验方法》

4、试验A、B区霜除净面积及雾除净面积;车辆必装。

11.

01-08

风窗玻璃刮水器

GB15085–1994《汽车风窗玻璃刮水器、洗涤器的性能要求及试验方法》

功能检查

适用于M1类

出厂前100%功能检查

12.

01-09

风窗玻璃洗涤器

GB15085–1994

功能检查

适用于M1类

出厂前100%功能检查

13.

01-10※

车速表

GB15082-2008《汽车用车速表》

转鼓试验台检测其差值

出厂前100%进行在线检验。

GB/T19836-2005《电动汽车用仪表》

指示仪表装置应设置并有明显标示;

警告和指示信号装置并有信号标示;

仪表一般要求。

15.

01-11-01

喇叭

GB15742-2001《机动车用喇叭的性能要求及试验方法》

功能检查

出厂前100%功能检查

16.

01-13

号牌板

GB15741-1995《汽车和挂车号牌板(架)及其位置》

号牌板形状、尺寸和安装位置

出厂前100%检查

17.

01-14

燃油系统及排气管

GB7258-2012《机动车安全运行技术条件》

12.5,12.6,12.13.7,12.11.1

出厂前100%检查

18.

01-15

汽车罩盖锁系统

GB11568-2011

《汽车罩(盖)锁系统》

功能检查

出厂前100%检查

19.

02-06※

安全带固定点

GB14167-2006

《汽车安全带安装固定点》-

企业自定技术文件,保证生产一致性。

安全带固定点结构变更时检查

20.

02-11-01

防护装置–

侧面、后下部

GB11567.1-2001《汽车和挂车侧面防护要求》

4.1–不增加车辆宽度,内缩不大于120㎜等规定;

适用于N2、N3类货车

出厂前100%检查

4.2-相邻部件纵向间隙不大于25㎜等规定;

4.3–横杆间距不大于300mm,截面高度N2、O3类不小于50mm,N3、O4类不小于100mm;

4.4–前缘与轮胎轴向切面、支腿的最大间距限值要求;

4.5–后缘与轮胎间距限值要求

4.6–下缘离地高度不大于550㎜;

4.7-上缘与车辆构件距离规定;

全部项目检查

每1年至少进行一次

28.

02-11-02

GB11567.2-2001《汽车和挂车后下部防护要求》

3–横杆截面高度不小于100mm

适用于N2、N3类货车

出厂前100%检查

4、5–下缘离地面高度不大于550mm等;

4、5宽度不大于总宽,横向内缩量不大于100mm等;

全部项目检查

每1年至少进行一次

32.

03-01

汽车的排放(GVM≤3500㎏)(M1/N1类)——排放限值、烟度

GB18352.3-2005《轻型汽车污染物排放限值及测量方法(中国Ⅲ、Ⅳ阶段)》-5.3.3

·Ⅰ型试验(常温排气污染物)

同时进行燃油消耗量试

·Ⅳ型试验(蒸发污染物)

可用替代方法进行(附录F-F.7);

蒸发排放检测项目为:

泄漏试验、通气试验、脱附试验。

适用于M1、N1类

每一年至少进行一次,提供报告。

33.

03-02

汽车用发动机

净功率

GB/T17692-1999《汽车用发动机净功率测试方法》

5–技术规范和试验

生产厂每一年至少进行一次

发动机及进排气系统未发生变化时可免做

34.

03-03

点燃式发动机(汽车的排放GVM>3500㎏)——排气、曲轴箱、蒸发污染物、双怠速。

GB14762-2008《车用点燃式发动机及装用点燃式发动机汽车排气污染物排放限值及测量方法》

每一年至少进行一次,提供报告。

GB18285-2005《点燃式发动机汽车排气污染物排放限值及测量方法(双怠速法及简易工况法)》

GB11340-2005《装用点燃式发动机重型汽车曲轴箱污染物排放限值及测量方法(重型车)

GB14763-2005《装用点燃式发动机重型汽车燃油蒸发污染物排放限值及测量方法》(收集法)

GB17691-2005《车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国Ⅲ、Ⅳ、Ⅴ阶段)

39.

03-04

压燃式汽车的排放GVM>3500KG

排气污染物、烟度。

GB17691-2005《车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测量方法(中国Ⅲ、Ⅳ、Ⅴ阶段)

每一年至少进行一次,提供报告。

GB3847-2005《车用压燃式发动机和压燃式发动机汽车排气烟度排放限值及测试方法》

41.

03-06※

无线电骚扰特性

GB14023-2011《车辆、船和由内燃机无线电骚扰特性用于保护车外接收机的限值和测量方法》

企业自定技术文件,保证生产一致性。

如认证后车辆未变更或增加脉冲性电磁发射或电阻性电刷等骚扰源装置,认可原报告,此项可免检。

GB/T18387–2008《电动车的电磁场辐射强度的限值和测量方法宽带9kHz-30MHz》

43.

04-01

照明及信号装置

GB4785-2007《汽车及挂车外部照明和信号装置的安装规定》

4.1–一般规定

灯具光色、数量、功能100%出厂检查

全部所列项目不低于每年一次。

4.2–光色

4.3–特殊规定

46.

04-02-01

前照灯发光强度及

光束照射位置

GB7258–2012《机动车运行安全技术条件》8.5.1-8.5.3

前照灯光束位置稳定;近光不眩目;远光光束强度符合要求;光束照射位置符合规定。

出厂前100%进行在线检验。

47.

04-12

车身反光标识

GB23254-2009《货车及挂车车身反光标识》

安装和粘贴要求

出厂前100%检查

48.

04-15

尾部标志板

(GVM≧12000kg,和最大设计车速小于秀才等于40km/h的汽车)

GB25990-2010《车辆尾部标志板》

出厂前100%检查

GB7258-2012《机动车安全运行技术条件》

8.4.1

49.

05-01

汽车噪声

GB1495-2002《汽车加速行驶车外噪声限值及测量方法》

4噪声限值

5测量方法

M、N类加速行驶车外噪声

每2年一次COP检验

50.

05-02

汽车定置噪声

GB/T14365-1993《声学机动车辆定置噪声测量方法》

5测量程序

6数据处理

企业应定期或定批进行;

51.

06-01

转向装置

按企业技术文件

转向轮定位检查

出厂前100%进行在线检验。

52.

06-02-01

制动装置

GB7258-2012《机动车运行安全技术条件》

7.11

·出厂前100%进行在线检验。

GB12676-1999《汽车制动系统结构、性能和试验方法》

(GB21670-2008M1类车辆可选用)

至少包括:

“O”型、“Ⅰ”型、失效、应急试验。

每1年至少进行一次检验

54.

07-00

~

专用车整车

各类专用汽车《定型试验规程》“专用装置参数”

实施规则附件5第07项中安全环保项要求

企业制定相应规则,保证生产一致性。

专用装置

专用车国家或行业产品标准或企业专用车产品技术条件,包括CNCA-02C-023:

2008附件5(07)相关项。

说明:

1、原则上实施规则中所涉及的标准,企业都应制定相应的COP试验或检查项目,以确认批量生产的产品与型式试验产品的一致性。

其中本表中所列的COP试验和检查项目为重点关注项目;

2、本表仅供参考,企业应根据实施规则中所含标准和要求,及自身情况制定COP试验和检查项目,并针对这些项目制定出具体要求;

附表5-1A-1 汽车生产一致性(COP)试验和检查项目(含专用装置部分)–

道路运输爆炸品和剧毒化学品车辆

序号

类别/顺序号

检查项目

检查要求(仅做参考)

备注

1.

01-02~06-02-01

整车通用技术要求见附表5-1A《汽车生产一致性(COP)试验和检查项目

2.

07-02-01

底盘要求

发动机

GWT>2000㎏,为装用压燃机;

出厂前100%检查

3.

07-02-02

排气系统

★燃料系统安全防护符合GB7258(12.5)规定:

燃油箱、燃油管路固定牢固;加油口不漏油;不用重力等直接供油;加油口、通气口对排气管开口、裸露电气接头位置;燃油箱位置;燃油箱通气口不在车厢内等。

出厂前100%检查

★排气装置具备熄灭排气火花功能,符合GB13365要求;

★GWT>2000㎏时,排气装置装于车身前部、排气管距货物>300㎜、出口>300㎜;

GWT>2000㎏时,排气装置装于车身前部、底版下部,排气管距货物>300㎜;加装隔热板;

6.

07-02-03

轮胎

用子午线胎。

出厂前100%检查

7.

07-02-04

限速器

调定速度≯90km/h;

出厂前100%检查

8.

07-02-05

防抱制动装置

N类–符合GB/T13594(1类);O类-A类;

制动器应具有自动调整间隙装置;

出厂前100%检查

10.

07-02-06

电气装置

导线截面足够、且绝缘;直接蓄电池应有过热保护装置;

出厂前100%检查

驾驶室设总开关,符合GB4208-IP65级;

★蓄电池接线端子,可靠绝缘;

13.

07-03-02

整车要求

罐式车辆

尺寸参数

罐式车满载,同轴轮胎外侧距与质心高之比≮0.9;

出厂前100%检查

14.

07-03-04

罐体有效容积

≯20m3(爆炸品);≯10m3(剧毒化学品);

出厂前100%检查

15.

07-03-05

罐体防护

要求

罐体上管路及其附件不超出侧、下防护装置、后封头及其管路等低于下防护装置≮150㎜;

出厂前100%检查

16.

顶部设有倾覆保护装置(有排气阀);顶部管路等,低于该装置≮20㎜;

出厂前100%检查

17.

07-03-03

厢式车辆

质量参数

非罐式最大装载质量不大于10000㎏;

出厂前100%检查

18.

07-03-06

厢体基本

要求

货厢为封闭、防火/雨/盗;内蒙皮为不易发火的非金属材料;内外蒙皮间用阻燃材料;

出厂前100%检查

货厢内不得设照明灯、敷设电气线路;

货厢内设货物固定装置、前侧壁设置固定绳钩;

货厢内设起火燃烧报警装置、货箱门上设防盗报警装置、驾驶室内设监视器(GWT>9000㎏);

22.

07-03-07

连接装置规格强度

连接装置用螺栓为8.8级,扭矩符合GB/T518,可靠防松措施;

出厂前100%检查

23.

07-03-08

防静电措施

底盘、罐体、厢体等之间电阻,≯5Ω;

出厂前100%检查

货厢内底板铺设阻燃导静电胶板(厚度≮5㎜),与拖地带间电阻104~108Ω;

须配输送泵的车辆,应采用离心泵等不易积聚静电,泵送系统为导静电通路;

装卸用防静电软管。

两端金属件间电阻≯5Ω;

设用接地线–柔软、展收灵活;与车架间电阻≯5Ω;

车底部设导静电拖地带,符合JT230规定;

29.

07-03-09

灭火器

驾驶室内设干粉灭火器,车辆侧有相适应灭火器;灭火器固定牢靠、取用方便。

出厂前100%检查

30.

07-03-10

其他要求

驾驶室内放置应急设施空间及设施;

出厂前100%检查

31.

07-04-01

车辆

监控装置

行车记录仪

车辆必须安装经CCC认证的行车记录仪装置

出厂前100%检查

行车记录仪装于驾驶室内方便位置(使用者)

行车记录仪电源为车辆电源,导线有保护;

34.

07-04-02

监控车载终端

安全监控车载终端,符合AQ3004规定

出厂前100%检查

装于驾驶室内或挂车适当位置

电源为车辆电源,或备用电源(天线、地线规定)

37.

07-05-01

标志

标志牌、标志灯

符合GB13392(附录A)

出厂前100%检查

38.

07-05-02

安全标示牌

后部安装,符合附录B、白底黑字、矩形350×170㎜;

出厂前100%检查

39.

07-05-03

橙色反光带

后部、两侧应张贴(附录C)、150±20㎜;符合GB/T8416-2003(亮度因数、色品坐标)、GB/T18833-2002(逆反射性能);

出厂前100%检查

附表5-1A-2汽车生产一致性(COP)试验和检查项目

——专用校车

2012-04-20

序号

检查项目

检验依据

检查要求

备注(相关标准)

整车通用技术要求见附表5-1《汽车生产一致性(COP)试验和检查项目》

CNCA-02C-023:

2008

1

标记

GB7258–2012

标记、警告性文字(第4.1、4.8.9款)

出厂前100%检查

GB24315-2009

校车标牌(强制性–第5、6、7章)

出厂前100%检查

GB24407–2012

5.1.1车身外观标识喷涂符合GB24315

出厂前100%检查

5.16专用校车后围板的停车提醒标示:

标示位置、字样,见图11;

出厂前100%检查

GB7258–2012

校车运送学生时,应在前风挡玻璃右下角和后风窗玻璃适当位置各放置一块可以从车外清楚识别的校车标牌;但专门用于接送学生上下学的非专用校车,车身外观标识还应符合专用校车相关规定。

(注:

非专用校车是指除专用校车外的其他校车)。

出厂前100%检查

2.

最大乘员数:

GB24407–2012

5.3幼儿、小学与中小学生专用校车的乘员数不大于45人、56人;

注:

成员质量-幼儿、小学生、中小学生、关照人员及司机分别为30、48、53、68kg计;

每年至少检查1次

3.

制动系统

5.5防抱制动装置符合GB/T13594(ABS);车长≯8m应装缓冲器等,符合GB12676-ⅡA

每年至少检查1次

4.

传动系统:

5.6符合GB/T24545的限速器,Vmax≮80km/h;

每年至少检查1次

5.

行驶系统:

5.7符合JT/T782的爆胎安全装置。

每年至少检查1次

6.

侧倾稳定性:

5.9按GB/T14172测试不大于32°(按5.3.1)、35°(空载);

获证后设计无变更可不检查,车辆设计变更时必须检查

7.

车身结构强、出口及车内布置

5.10.2顶部结构强度—按附录A试验,,满足:

·车门未开启、车身与车架未分离;

·坐垫上方净高度≮900mm,地板搁脚处向上有≮1350mm;

·轻型校车通道高度≮1440mm,大中型≮1670mm,;

·乘客门、应急门/窗、撤离舱口可正常打开,车顶撤离舱口试验中不要求打开;

每年至少1次/车型

8.

5.10.3上部结构强度按GB17578测试:

·座椅放置规定成员质量(5.3.1),按GB17578测试,侧翻过程及后,乘员生存空间股和规定;

每年至少1次/车型

9.

5.10.4.1.3出口技术要求

·两门高度小于1700mm时,其顶部装符合要求的防撞垫;

·应急门可从内外手动解锁,解锁力≯178N;

·出口其他技术要求见GB18986与GB13094规定);

每年至少1次/车型

10.

5.10.5.1.1驾驶员座椅—·座椅及其固定件符合GB15083;

·3点式安全带,符合GB14166及GB14167;

每年至少一次,提供CCC有效证书或实验报告

11.

5.10.5.1.2照管员座椅—

·至少一个座椅,幼儿车3或3~4个(座椅数≥20~40、>40);小学生及中小学生车应有2~3个(≥40);只有一个照管人员座椅时,应位于车辆前端并靠近乘客门;多个时,至少一个靠近应急门;

·照管人员座椅应有标识;应配备安全带;前向安装时,座椅及其固定件符合GB13057规定;安全带及其固定点符合GB14166及GB14167;)

出厂前座椅安装100检查

安全带及座椅部件提供CCC有效证书或实验报告

12.

5.10.5.1.3幼儿及学生座椅—

·应向前布置、非折叠椅,司机座椅的R点前不设、车辆横向最多为2+3布置;

·座椅及其固定件符合GB24406;

·两点式安全带--应配备符合GB14166规定的;

·单人幼儿及学生的坐垫宽度≮380mm,长条座椅符合表4尺寸规定;

·每个坐椅应带有靠背,其高度、厚度见表4,靠背宽度≮坐垫宽度,其投影面积符合规定,坐椅应软化;

·靠近通道的座椅设扶手(一侧),扶手距座椅150~230mm,软化,足够强度,易于幼儿抓握、表面防滑,靠背后无扶手等硬质物品;)

出厂前100%检查

13.

5.10.5.2座椅前方约束隔板

·座椅前无另一座椅后表面时,加装符合规定的软化约束隔板;

·约束隔板的高度、宽度位置符合规定;

·约束隔板按GB24406试验后,不影响车门开关、安装点无脱开、部件无分离;

出厂前100%检查

14.

5.10.5.5急救箱

·至少一个有位置及支架牢固、无尖角毛刺;急救箱尺寸240×200×200mm;

·有清晰标示《急救箱》。

出厂前100%检查

15.

5.10.5.6车内照明

·覆盖区域–全部乘客区、车组人员区;踏步区;出口引道及乘客门附近;出口的内部标志和控制件;所有存在障碍物区;

·内部照明线路–至少两条,保证一条正常;进出口处常规照明为一条;

·应有防护措施,避免驾驶员手照明或反射光影响;

出厂前100%检查

16.

5.10.5.7内装饰件-应固定牢固,无致伤的尖角、锐边、毛刺;

出厂前100%检查

17.

信号系统

5.11.1停车指示牌:

按附录B规定安装;

出厂前100%检查

18.

5.11.2专用校车标志灯:

5.11.2.1安装位置和数量—

·车外顶部前后各2个黄色标志灯,其前、后、左、右位置符合规定;

·安装后不应高出车顶蒙皮200mm;

5.11.2.2技术要求—

·灯具圆形透明、可360°发光;

·发光强度符合GB13954-2009(5.7)要求;

·外观、光源、电气性能、色度特性等16项要求符合GB13954要求;

5.11.2.3电路控制—·由驾驶员控制,由声、视觉提示标志灯处于工作状态;

出厂前100%检查

19.

火灾预防和控制系统

5.12.1燃油箱及燃油共给系统:

应符合GB13094规定;

出厂前100%检查

5.12.2.1电器及导线—

·设备及导线应能耐受温湿度、负荷、绝缘及阻燃等要求;波纹管负荷GB/T2408表1规定;导线布置整齐、绝缘套等要求;连接可靠、防水等防护;符合GB13094规定;

出厂前100%检查

5.12.3电涡流缓速器:

·应与车辆其它部位间安装隔热层,材料符合GB8410规定,并设有温度报警系统或灭火装置;

隔热材料不低于1次/1年,材料或供应商变更时必须检查

5.12.4排气系统:

·在其周围100mm内无可燃材料,或设有效屏蔽;与燃油系统设屏蔽;

出厂前100%检查

5.12.5发动机舱:

5.12.5.2发动机舱隔热材料—不易浸吸油物、有防渗透层;固定夹等符合GB8410(4.6A级);

5.12.5.3发动机舱灭火装置—安装自动灭火装置,喷射范围符合要求,工作时报警;

隔热材料不低于1次/1年,材料或供应商变更时必须检查

灭火装置出厂前100%检查

5.12.6乘员舱内饰材料及灭火器:

5.12.6.1内饰材料—

·按GB8410试验,燃烧速度≯70mm/min;

·氧指数OI≥22%,不同材料试验按表5(纺织品、塑料、橡胶类涂覆织物GB/T5454;

其他塑料材料-GB/T2406.2;

·塑料类内饰材料的烟密度等级(SDR)≤75(按GB/T8627-2007);

内饰材料燃烧特性不低于1次/1年

材料及供应商变更时应检验

5.12.6.2灭火器

·乘员舱内配备,照管员、司机处各一只(2kg)ABC干粉灭火器,符合GB4351.1,易于取用、观察压力表状况;

出厂前100%检查

26.

驾驶员视野

5.13.1车外视野装置:

满足附录C要求可见到客车门外附近情况;

不低于1次/1年

结构及供应商变更时应检验

5.13.2辅助倒车装置:

安装后视系统,司机可看清后风窗后缘正下方长3.6mm、宽2.5mm;

不低于1次/1年

结构及供应商变更时应检验

5.13.3车外内装置:

司机可见所有乘客区,内视镜边缘无尖角、锐边;

出厂前100%检查

29.

车内空气质量