三维机械设计.docx

《三维机械设计.docx》由会员分享,可在线阅读,更多相关《三维机械设计.docx(20页珍藏版)》请在冰点文库上搜索。

三维机械设计

渐开线直齿圆柱齿轮参数化建模

对渐开线直齿圆柱齿轮进行参数化建模的目的是使设计者在设计过程中方便地使用该模型,只要输入模数、齿数、厚度、齿根圆角半径以及变位系数,就能自动生成设计者所需要的齿轮模型,所以要在这个前提下对渐开线直齿圆柱齿轮进行建模。

建模的具体过程如下[11]:

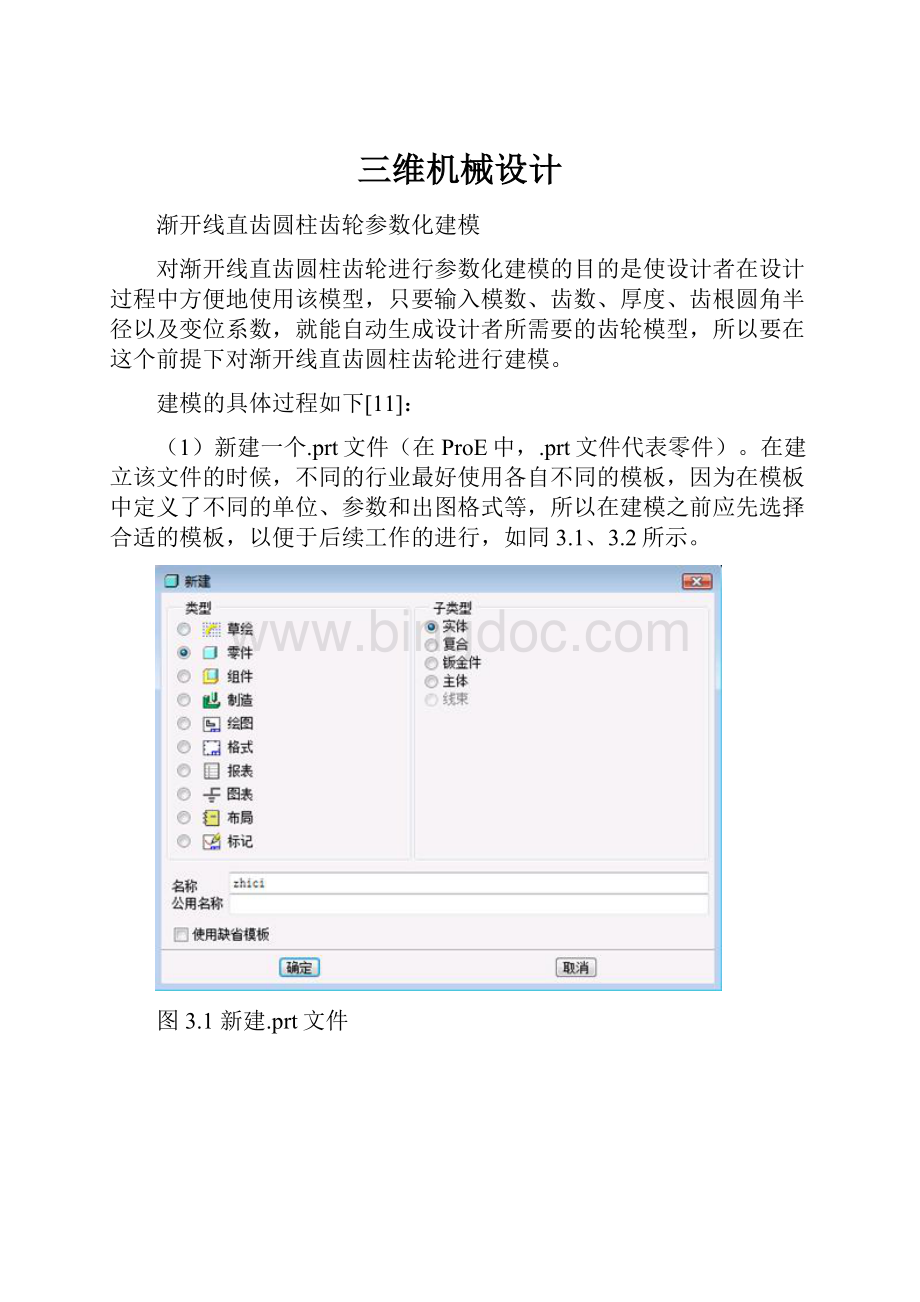

(1)新建一个.prt文件(在ProE中,.prt文件代表零件)。

在建立该文件的时候,不同的行业最好使用各自不同的模板,因为在模板中定义了不同的单位、参数和出图格式等,所以在建模之前应先选择合适的模板,以便于后续工作的进行,如同3.1、3.2所示。

图3.1新建.prt文件

图3.2模板的选定

(2)进行参数设置,如同3.3所示。

参数不用设置太多,只需设置影响齿轮外形的6个参数就可以了。

它们分别是齿轮厚度、模数、压力角、齿数、齿根圆角半径以及变位系数。

为了方便起见,需要把这些参数设为实数型。

此外,还要为这些参数设定一个初始值,如同3.4所示,其中变位系数的初始值最好设为0,因为使用不变位齿轮的机会比较多,对其他参数的初始值并没有具体的要求。

具体步骤是:

在菜单中选择SetUp(设置)→Parameters(参数)→Creat(创建)。

参数关系设置好后,得到如同3.5的新参数。

(3)建模。

为了确定渐开线直齿圆柱齿轮的外形尺寸,最好先画出基圆、齿根圆、节圆和齿顶圆。

在画这些圆的时候,可以随意定尺寸,只要记下它们的尺寸参数,等到写程序的时候再把它们的尺寸和最初设定的外部参数联系起来就可以,建议把基圆的直径设为模数、齿数和压力角初始值的乘积,以免在以后的建模过程中出现不必要的错误。

具体建模过程分别如同3.63.7所示。

(4)画出渐开线。

在ProE中画渐开线的唯一方法就是通过方程画曲线。

具体步骤是:

在菜单中选择CRVOPTIONS(曲线选项)→FromEquation(从方程),然后选择基准平面(与基圆在同一平面),接着选择坐标系,然后再设置坐标系类型为Cylindrical(柱坐标),最后在弹出的窗口中输入曲线方程如下,如图3.8所示:

r=module×num_teeth×cos(pressure_ang)/[2×cos(45×t)]

theta=tan(45×t)×180/pi-(45×t)

z=0

插入一个基准平面DTM1,如图3.9所示,通过坐标系原点以及渐开线与节圆交点,并垂直于渐开线所在的平面,然后再插入一个基准轴A-1;通过坐标原点并垂直于渐开线所在的平面,接着再插入一个基准平面DTM2,如图3.10所示,通过基准轴A-1,与基准平面DTM1形成一个夹角(该夹角的尺寸通过程序来确定),使用基准平面DTM2对刚才所画的渐开线进行镜像操作,这样齿槽的形状就确定下来了。

图3.3参数设置

图3.4关系设置

图3.5新参数的生成

图3.6尺寸切换

图3.7关系再置

图3.8曲线方程的输入

(5)通过拉伸方式生成齿坯,然后以两条渐开线以及齿顶圆和齿根圆为基准,剪切出齿槽形状,其他齿槽通过阵列的方式产生。

由于第一个齿槽生成方式的关系,无法直接进行阵列,所以可先用旋转方式复制一个齿槽,然后再对该齿槽进行阵列(由于刚开始时尺寸不一定准确,所以阵列个数最好尽可能少些)。

阵列完以后,这个齿轮就已基本成型了。

在输入程序之前,必须检查每个尺寸的参数。

查看尺寸参数的具体步骤是:

在菜单中选择Relations(关系)→ShowDim(显示尺寸),然后再选择你想要检查的尺寸。

(6)输入程序。

在菜单中选择Program(程序)→EditDesign(编辑设计),在弹出的窗口中输入程序,如图3.12所示。

输完以后,渐开线直齿圆柱齿轮参数化建模的工作就全部完成了。

使用者点击菜单中的Regenerate选项,系统会让使用者选择是否要输入参数,输完参数以后,系统就会自动生成使用者想要的渐开线直齿圆柱齿轮,如图3.13所示。

图3.9插入基准平面DTM1

图3.10插入基准平面DTM2

图3.11通过拉升方式生成齿坯

图3.12程序的输入

图3.13齿轮模型的生成

3.2.2源程序

以下为ProE的Program模块环境下的源程序:

VERSION

REVNUM5948

零件GEAR_CYLINDER_VAR的列表:

INPUT

THICKNUMBER

“请输入齿轮厚度”

MODULENUMBER

“请输入模数”

PRESSURE_ANGNUMBER

“请输入压力角”

NUM_TEETHNUMBER

“请输入齿数”

ROOT_ROUND_RADNUMBER

“请输入齿根圆角半径”

VAR_COEFNUMBER

“请输入变位系数”

ENDINPUT

RELATIONS

IFMODULE<1×确定齿根圆直径

DEDENDUM_DIA=MODULE×(NUM_TEETH-3.5+2×VAR_COEF)

ELSE

DEDENDUM_DIA=MODULE×(NUM_TEETH-2.5+2×VAR_COEF)

ENDIF

BASE_DIA=MODULE×NUM_TEETH×COS(PRESSURE_ANG)×确定基圆直径

PITCH_DIA=MODULE×NUM_TEETH×确定节圆直径

ADDENDUM_DIA=MODULE×(NUM_TEETH+2+2×VAR_COEF)×确定顶圆直径

D8=360/(NUM_TEETH×4)×对各个内部参数进行赋值

D11=THICK

P1=NUM_TEETH-1

D94=360/(P1+1)

D104=D94

D174=ROOT_ROUND_RAD

ENDRELATIONS

3.3设计实例也论证

某机械厂在其新开发的KDF2E机组上使用了一对使用上述方法设计的渐开线直线圆柱齿轮(如图3.2所示)。

其设计要求是它们能够完全啮合,而且压力角必须为20°。

图3.2 渐开线直齿圆柱齿轮模型实例

其中左边齿轮的参数设置为:

THICK=16

MODULE=2

PRESSURE_ANG=20

NUM_TEETH=32

ROOT_ROUND_RAD=0.3

VAR_COEF=0

右边齿轮的参数设置为:

THICK=16

MODULE=2

PRESSURE_ANG=20

NUM_TEETH=48

ROOT_ROUND_RAD=0.3

VAR_COEF=0

然后在ProE环境中建立一个.asm文件,对这两个齿轮进行装配。

先在装配模型中画两条互相平行的中心线,把它们之间的距离设为两个齿轮的节圆半径之和,然后再放置第一个齿轮,在放置过程中只使用中心线重合一个约束,接着再放置第二个齿轮,在放置过程中可使用两个约束,一是中心线重合,另一个是两条渐开线相切。

装配完成后,使用ProE自带的分析功能对其进行分析,结果发现两个齿轮能够完全啮合,而且在两个齿轮啮合处的压力角也正好为20°,这与设计要求完全吻合,同时也证明了上述方法在实际应用中是可行的。

3.4小结

渐开线直齿圆柱齿轮参数化建模的方法有许多,例如建立标准齿轮和变位齿轮两种,然后再把它们装配在一起,通过装配中的编程来选择其中一种。

这种方法看起来考虑得非常全面,但是由于它混淆了零件和结合件的概念,所以不利于在PDM系统中的应用,而且人为地把齿轮分成标准齿轮和变位齿轮也没有多大必要。

本章介绍的这种渐开线直线圆柱齿轮参数化建模的方法操作起来比较简单,制造的齿轮模型使用起来也非常方便,大大减少了设计者的工作量。

该方法在某些机械制造厂已经得到了广泛的应用,实践证明这种方法是可行的。

4直齿圆锥齿轮参数化建模

本章主要介绍了一种在Pro/E环境下精确的生成参数化控制的直齿圆锥齿轮模型及其模型库的方法。

4.1参数化建模原理分析

参数化设计方法使设计者构造模型时可以集中于概念设计和整体设计,充分发挥创造性,提高设计效率。

其主要思路如图4.1所示,通过对产品建模特征的解析,从特征中抽象出特征参数,再对特征参数进行分析,得到参数模型。

根据模型信息建立参数间关联与约束,并确定某些参数为设计变量,进而建立由设计变量驱动的零件族。

图4.1参数化建模思路

通过参数化的方法建立零件,可以方便零件族的实现及其管理操作,可以实现设计中大量重复、改进型设计效率的提高。

参数化设计对于形状大致相似的一系列零部件,只需修改相关参数,便可生成新的零部件,从而大大提高设计效率。

零件族由一个模板和用来驱动模板的表格组成,模板含有生成零件族成员的全部特征,族表反映模板设计变量值、表达式关系及零件属性等的更改。

零件族成员是一系列结构相似的零件,对模板的修改将自动更新零件族的所有成员。

在Pro/ENGINEER中建立的零件族实现方法主要有两种[12]:

(1)族表。

先建立一个通用零件为父零件,然后在其基础上对各参数(如尺寸,特征参数,组件等)加以控制,生成派生零件;

(2)程序建模。

Pro/ENGINEER具有开放的体系结构和优秀的二次开发工具,允许开发者根据客户的特殊需要来进行扩充和修改。

利用Pro/ENGINEER建模时,Pro/Program会产生特征程序,它记录着模型树(modeltree)中包括各个特征的建立方法、参数设置、尺寸以及关系式约束等在内的每个特征的详细信息,可以通过修改和添加特征的program来生成基本参数相同的模型库。

4.2直齿圆锥齿轮参数化建模

直齿圆锥齿轮是机械工业中广泛使用传递两相交轴之间运动和动力的重要基础零部件,它的绘图工作繁杂费时。

而这类零件大部分具有相似的结构和形状,在新产品的设计和图纸绘制过程中,不可避免要反复修改,进行零件形状、尺寸的综合协调和优化。

因此,应用参数化建模技术有非常重要的经济效用和现实作用,对于提高设计效率和保证设计质量也具有重要意义。

4.2.1零件解析

首先进行直齿圆锥齿轮的建模特征解析。

直齿圆锥齿轮相交两轴间定传动比的传动,在理论上由两圆锥的摩擦传动来实现。

圆锥齿轮除了有节圆锥之外,还有齿顶锥、齿根锥以及产生齿廓球面渐开线的基圆锥等。

圆锥齿轮的齿廓曲线为球面渐开线,但是由于球面无法展开成为平面,以致在设计甚至在制造及齿形的检查方面均存在很多困难,本文采用背锥作为辅助圆锥(背锥与球面相切于圆锥齿轮大端的分度圆上,并且与分度圆锥相接成直角,球面渐开线齿廓与其在背锥上的投影相差很小)。

基于背锥可以展成平面,本章相关参量的计算均建立在背锥展成平面的当量齿轮上进行。

基于以上的分析和简化确定建立该模型所需的参数:

(1)分度圆锥角δ:

分度圆锥的锥角的1/2即为分度圆锥角;

(2)外锥距R:

圆锥齿轮节锥的大端至锥顶的长度;

(3)大端端面模数m;

(4)分度圆直径d:

在圆锥齿轮大端背锥上的这个圆周上,齿间的圆弧长与齿厚的弧长正好相等,这一特点在后面建模过程中得到利用;

(5)齿高系数h*、径向间隙系数c*、齿高h;

(6)压力角:

圆锥齿轮的压力角是指圆锥齿轮的分度圆位置上,球面渐开线尺廓面上的受力方向与运动方向所夹的角,按照我国的标准一般取该值为20°。

4.2.2 建模策略

根据零件解析中所得到的基本模型参数抽象建模特征所需的特征参数。

在直齿圆锥齿轮中抽象得到的特征参数有,alpha(压力角,根据国家标准,设定值为20)、delta(分度圆锥角)、m(锥齿轮模数)等,如图4.2所示。

图4.2 特征参数设定

在特征参数中确定设计变量,Z:

直齿锥齿轮齿数;M:

直齿锥齿轮模数;Z_ASM:

配合齿轮的齿数(分度圆锥角δ需要由Z和Z_ASM来确定);CX径向间隙系数;HAX齿高系数;B齿宽;X变位系数等。

建立其余特征参数与设计变量之间约束关系,如图4.3所示用工具中的关系来约束。

图4.3特征参数与设计变量之间的约束关系

4.2.3参数建模

根据前面的分析,使用背锥上的当量齿轮进行相关计算。

首先由大端面的相关参量以及由大端面相关参量推算出来的小端面相关参量,建立大端面和小端面的分度圆、齿根圆、齿顶圆等,并运用设置的相应特征参数来驱动对应尺寸。

运用渐开线方程式在笛卡儿坐标系下驱动曲线命令建立渐开线,并运用相关数学关系驱动尺寸进行镜像,分别得到大小端面的渐开线齿形。

如图4.4所示。

图4.4 建立圆直齿锥齿轮的大小端面的齿形

运用混合命令首先建立一个齿,再运用复制和阵列的方法,建立所有的轮齿特征;最后运用旋转工具建立齿轮的基体,这样直齿圆锥齿轮的主体部分就建立完成。

如图4.5所示,建立新图层curve将所有的辅助线条纳入其中,并将该层隐藏,得到如图4.6显示的模型。

图4.5 直齿圆锥齿轮的主体模型

图4.6 直齿圆锥齿轮主体模型

4.3参数化直齿圆锥齿轮库的建立

利用Pro/ENGINEER系统中的族表功能建立直齿圆锥齿轮模型库,如图4.7所示,提取相关的设计变量或关键尺寸、特征等进行编辑、定义和修改,即可完成模型库的建立。

在Pro/ENGINEER的主菜单中选择【工具】/【族表】,将设置的设计参量提取到族项目中,建立控制模型库的电子表格,在族表中可以根据需要更改相应的时间变量数据,并且通过编辑再生将模型自动重建。

图4.7 提取参数到族表项目中

本章中直齿圆锥齿轮的模型库通过族表功能建立了一个嵌套的控制数据表格,如图4.8所示的第一层数据,以直齿锥齿轮模数中第一系列大端模数为该族项目的具体参数,并对所有的实例进行实际验证。

如图4.9所示,以第一系列大端模数为具体参数系列,模型就会自动重新建模。

点击族表面板中的打开按钮就可以打开相应实例。

通过插入实例层表或者打开初始模型建立其族表,对模数为3的初始齿轮建立子族表,如图8所示(在类型中有一个文件夹图表)。

如图4.10所示,选取压力角、齿高系数、齿数等作为其族项目。

这种模型库的建立方法,有利按照设计者的意图形成标准的模型库。

通过Pro/ENGINEER族表功能建立了直齿锥齿轮的模型库,用户可以选择族表中经过验证的实例,也可以在其中新建一个实例输入相应的控制参量具体值;通过实例验证,就可以自动生成用户所需的模型。

图4.8 族表

图4.9 实例证明

图4.10 第二层嵌套族表

4.4小结

Pro/ENGINEER软件是一个功能强大的参数化设计工具,采用本章讲述的方法可以精确地生成参数化控制的直齿圆锥齿轮模型及其模型库。

并且通过使用Pro/ENGINEER关联性功能、族表以及Program二次开发工具,还可以方便地实现直齿圆锥齿轮的参数化设计和自动特征建模,及其参数化模型库的建立,这里就不仔细介绍了。

这二者的结合不仅提高了设计效率和质量,也为直齿圆锥齿轮进一步开发有限元分析、运动仿真、数控加工等其他功能模块奠定了基础。