自动化立体仓库出入库能力和堆垛机节拍.docx

《自动化立体仓库出入库能力和堆垛机节拍.docx》由会员分享,可在线阅读,更多相关《自动化立体仓库出入库能力和堆垛机节拍.docx(12页珍藏版)》请在冰点文库上搜索。

自动化立体仓库出入库能力和堆垛机节拍

自动化立体仓库出入库能力和堆垛机节拍

一、平托盘尺寸规格及材料

自动化立体仓库一般都采用托盘式货架,平托盘作为装载工具在搬运、保管、运输和包装的各个环节中都处于中心位置,直接影响着仓库的规划和储存效率。

托盘标准化是物流标准化的基础,是物流系统协调化的关键,是实现搬运机械、包装/运输作业通用化、统一性的前提。

目前欧洲托盘的标准为,是基于通用卡车运输的尺寸优化;美国托盘的标准尺寸为,及所谓的工业托盘,工业应用中经常采用;日本托盘的标准尺寸为,是基于集装箱的尺寸优化。

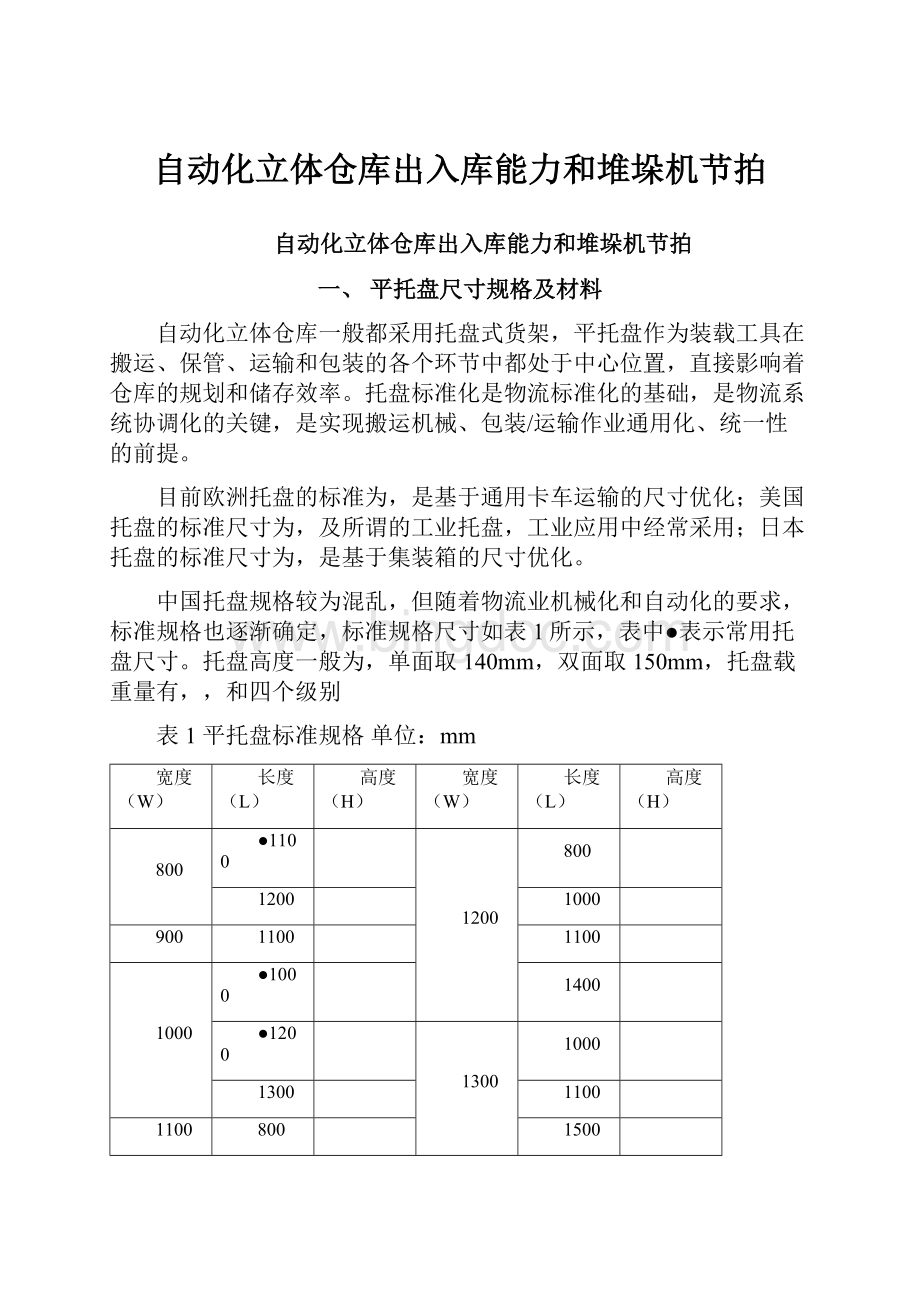

中国托盘规格较为混乱,但随着物流业机械化和自动化的要求,标准规格也逐渐确定,标准规格尺寸如表1所示,表中●表示常用托盘尺寸。

托盘高度一般为,单面取140mm,双面取150mm,托盘载重量有,,和四个级别

表1平托盘标准规格单位:

mm

宽度(W)

长度(L)

高度(H)

宽度(W)

长度(L)

高度(H)

800

●1100

1200

800

1200

1000

900

1100

1100

1000

●1000

1400

●1200

1300

1000

1300

1100

1100

800

1500

900

1400

1100

●1100

1200

1200

1440

1130

1300

1500

1300

●1400

1130

1440

托盘材料有木材、金属和塑料三大类,目前我国木材托盘应用最广,但反复使用后易变形、破损,寿命不长;金属托盘中钢制托盘应用最广,特别适用于货物重量大的场合;塑料托盘因其质轻、美观、强度高、耐腐蚀、可回收等优点广泛应用于食品、医药、汽车、烟草、化工等领域。

三种托盘只是材料不同,主要标准规格尺寸都相同。

二、货态尺寸计算及码垛方式

把包装的物品堆积在托盘上便成为装载单元,装载单元的货态是自动化立体仓库货格所能储存货物的最大尺寸,货态尺寸的计算是通过包装箱或者包装袋的规定尺寸及选取的码垛方式,或由储存货物的外形尺寸计算得出(包括托盘尺寸),如图4所示。

图4货态尺寸计算示意图

装载托盘上的货物总尺寸一般与托盘尺寸相同,或者比托盘略小一些,非常特殊时也可以比托盘略大。

常用装载的方式有:

完全紧密型、中空型、周空型、不规则型,装载形式如图5所示,装载方法的优劣在于托盘空间利用率、物品安全可靠、破损最少,其中破损最少是最重要因素。

图5托盘装载图

码垛针对箱装或者袋装的物品,根据包装、尺寸、重量及数量,将货物按一定规律码成各种形状的货垛。

基本要求是:

合理、牢固、定量、整齐、节约、方便。

码垛方法包括:

对缝堆积法、交错堆积法、砌砖堆积法、中空堆积法和外分堆积法。

a对缝堆积法;b交错堆积法;c砌砖堆积法

d中空堆积法;e外分堆积法

图6码垛方法示意图

三、单元货格尺寸确定

货格是仓库货架内储存货物的单位空间,每个货格可有一个或者多个货位,货物单元尺寸确定好之后,就可确定货格尺寸,货格尺寸取决于货物单元四周留有的间隙和货架构件有关尺寸,在立体仓库设计中,恰当的确定货格尺寸是一项很重要的设计项目,直接影响仓库面积及空间利用率,也关系到存取工作的顺利进行。

下面图7就最常见的横梁式货架与牛腿式货架介绍单元货格尺寸的确定,各间隙的符号及名称见表2

a)横梁式单货位货架载货示意图

b)横梁式双货位货架载货示意图

c)牛腿式货架载货示意图

图7货架载货示意图

表2货格、货位与货物间的尺寸代号及名称

代号

名称

代号

名称

货格长度

货格有效宽度

货物长度

前面间隙

货格有效长度

后面间隙

侧向间隙

货物高度

支撑货物的宽度

单元货物上部垂直间隙

货物见水平间隙

层高

货格宽度

单元货物下部垂直间隙

货物宽度

1、侧向间隙选择

侧向间隙、的确定,主要考虑以下各项误差:

(1)来自堆垛机的误差:

堆垛机停车和反复定位的误差、堆垛机立柱垂直度误差、堆垛机运行地轨的不平度误差。

(2)来自货架的误差:

货架立柱的垂直度误差、货架在片在作用下的变形误差。

(3)来自货箱的误差:

货箱尺寸误差、货箱最初停在货道口的位置偏差。

侧向间隙取值一般在50~100mm范围内,对于高度在5m以下的低层货架、低速堆垛机,不大于50mm;高度在5m~12m的中层货架、中高速堆垛机,不大于75mm;高度在12m以上的高层货架、高速堆垛机,不大于100mm。

对于横梁式货架要求;对于牛腿式货架要求。

2、垂直间隙选择

垂直间隙、的确定,主要考虑以下因素:

在确定时,第一要考虑货叉的微升降行程,第二,要考虑以下几周误差的累积:

起升机构的停准误差、货叉微升降的定位误差、货物高度误差、任址误差、货架托梁(或横梁)的高度误差。

第三,要考虑货叉伸出时在货物作用下的下挠量。

最后,再加一个安全裕度。

货格高度主要取决于单元货物上部垂直间隙和下部垂直间隙的尺寸,上部间隙应保证货叉叉取货物过程中微起升时不与上部构件发生干涉,一般;下部间隙应保证货叉能自由进出货架货位存取货物,一般。

3、宽度间隙选择(、)

前面间隙的选择应根据实际情况而定,对牛腿式货架,应使其尽量小;对横梁式货架,应保证货物不因各种误差掉下横梁。

后面间隙应以保证货叉作业时不与后面拉杆发生干涉为前提。

四、自动化仓库最佳尺寸选择

自动化仓库的高度直接影响仓库的占地面积、长度、宽度、起重机运输机械的装载效率及其技术经济指标的确定。

影响货架高度选择的因素是:

货物吞吐量和货物周转期(储存期),以及订货发送时的配套方式。

德国专家认为货架的最佳高度在15m~21m之间,美国克拉克公司认为货架高度在20左右单位费用最低。

许多国家研究成果表明,自动化仓库的最佳高度取决于容量:

让容量在1000~4000t时,高度在12.6m,让容量在6000t以上时,高度为16.2m。

由此可见:

各国对货架最佳高度意见是相对一致的:

即在15~20m之间。

但随着建设仓库土地的紧缺和仓库储量需求的增大,自动化立体仓库的高度不断增大,很多大型立体仓库高度已经达到30m~50m,特别在日本、德国等工业发达国家,人口多,土地少,自动化程度高,50m以上的自动化仓库的数量也呈激增态势。

货架的最大长度取决于一台堆垛机在一条通道内服务的货位数目,大多数专家认为一台堆垛机行上、下货的最佳长度在80~120m为宜,为保持均衡,推荐采用下列货架高度和长度的比值:

五、堆垛机出/入库能力计算

堆垛机的工作循环时间是通过求解堆垛机从入库工作台开始到达全部货位时间的平均值计算得到的。

堆垛机的循环时间有平均单循环时间和平均复合循环时间。

平均单循环时间计算公式如下:

式中:

平均单循环时间;

货架列数1~m;

货架层数1~n;

堆垛机单边运行到某货位的时间

货叉取货时间,即在出/入库工作台或在货位处货物移动的时间;

浪费时间

图1单循环图

平均复合循环时间计算公式如下:

式中:

平均复合循环时间;

存取货货位之间移动时间,存取货货位是随机决定的,中间取货平均时间随货位不同而不同,但均小于;近似计算可按堆垛机单边运行到某货位的平均时间计算,由此公式变为:

出/入库工作台之间的位移时间,只有出/入库工作台不在同一位置时才会有。

1—出/入库一个工作台;2—出/入库工作台分开;3—出/入库工作台在不同层上

图2复合循环图

堆垛机基本出/入库能力:

即每小时入库和出库的装载单元数。

平均单循环时间的基本出/入库能力:

平均复合循环时间的基本出/入库能力:

堆垛机实际循环时间测试:

测量从出/入口工作台到如图所示3个位置的单循环时间,取5次测量的平均值,即为堆垛机的单循环时间,测量值和计算值的误差规定小于6%。

图3堆垛机单循环测试位置

六、货架总体尺寸确定

货架总体尺寸是指货架长、宽、高等尺寸,不同的客户要求可能需要不同的规划方法,下面介绍两种确定货架尺寸的基本方法。

6.1静态法确定货架尺寸

静态法是根据仓库的最大规划量来确定货架的尺寸,即在已知仓库规划好的货架摆放位置长、宽、高的前提下,尽可能的使货位布满仓库。

当单位货格尺寸确定后,货架的总体尺寸与货架的排数、列数、层数和巷道宽度有如下关系:

其中:

;

为第一层货架的高度,有堆垛机的高度决定;

为货架的中间各层高度;

为第n层货架(顶层货架)高度。

6.2动态法确定货架尺寸

动态法确定货架尺寸,就是根据所要求的货位总数、出入库频率以及所选堆垛机速度参数来确定货架的总尺寸。

以直线导轨,每个巷道配备一台堆垛机为例,已知总货位数,出入库能力,货架最大高度(或者货架层数),货格尺寸和堆垛机速度参数,描述动态法确定货架尺寸的过程,确定货架的最佳布置和尺寸:

在总货位和货架层数确定的前提下,最佳布置就是在能满足出入库频率要求的最少的巷道数,这时配备的堆垛机数量最少,相应的投资最小,具体步骤为:

1.假定巷道数,则货架列数可求:

;

2.根据层数,列数,货格尺寸以及堆垛机的速度参数,计算每台堆垛机平均作用周期;

3.计算整个仓库的出入库能力

4.比较和,如果,所设计的货架达不到出入库能力要求,让,重复1~4的计算,直到为止,此时的巷道数为最佳巷道数。

货架的总体尺寸及布置确定后,再考虑理货区尺寸、库顶间隙、货架间及货架与建筑物的安全距离等,即可确定仓库的总体尺寸。

当然,货架及仓库总体的设计还受,用地、空间、投资、自动化程度的影响,故需要根据实际情况及经验综合考虑,不断修改完善才能得到完美方案。

七、总结

根据以上分析,仓库的出入库能力、堆垛机节拍计算与仓库的货格、规划、空间及投资密不可分,设计规划自动化仓库时,应考虑到各方面的因素,计算分析应有以下几个步骤:

1.根据客户需要储存的货物体积、重量、包装方式选择托盘尺寸及材料;

2.结合托盘尺寸及货物尺寸,确定码垛方式(码垛方式同时影响托盘的选用);

3.通过托盘尺寸及码垛方式确定的货态尺寸,可以确定货格尺寸;

4.通过货格尺寸、场地空间,根据客户要求的货位总数,出入库能力,及堆垛机速度参数可以进行堆垛机节拍及仓库出入库能力计算,确定仓库货架尺寸及巷道数。

客户关心目标参数包括:

总货位量、出入库能力、载重量(可以通过步骤1、2确定)。