混凝土拌和站标准化建设方案.docx

《混凝土拌和站标准化建设方案.docx》由会员分享,可在线阅读,更多相关《混凝土拌和站标准化建设方案.docx(39页珍藏版)》请在冰点文库上搜索。

混凝土拌和站标准化建设方案

附件:

1、《1#混凝土拌和站平面布置图》

2、《2#混凝土拌和站平面布置图》

3、《拌和站粉料罐基础处理设计图》

4、《1#混凝土拌和站粉罐基础布桩图》

5、《骨料仓设计图》

1、工程概况

武汉城市圈环线高速公路洪湖段第二标段起止桩号K185+681~K195+641,路线全长9.960km。

全线设特大桥4座,大桥1座,设互通式立交1处,服务区1处。

主要工程量为:

钻孔灌注桩80864m(直径1.2m、1.5m和1.8m);预制小箱梁2910片。

拟分设两个分部实施,各分部混凝土数量见表1-1。

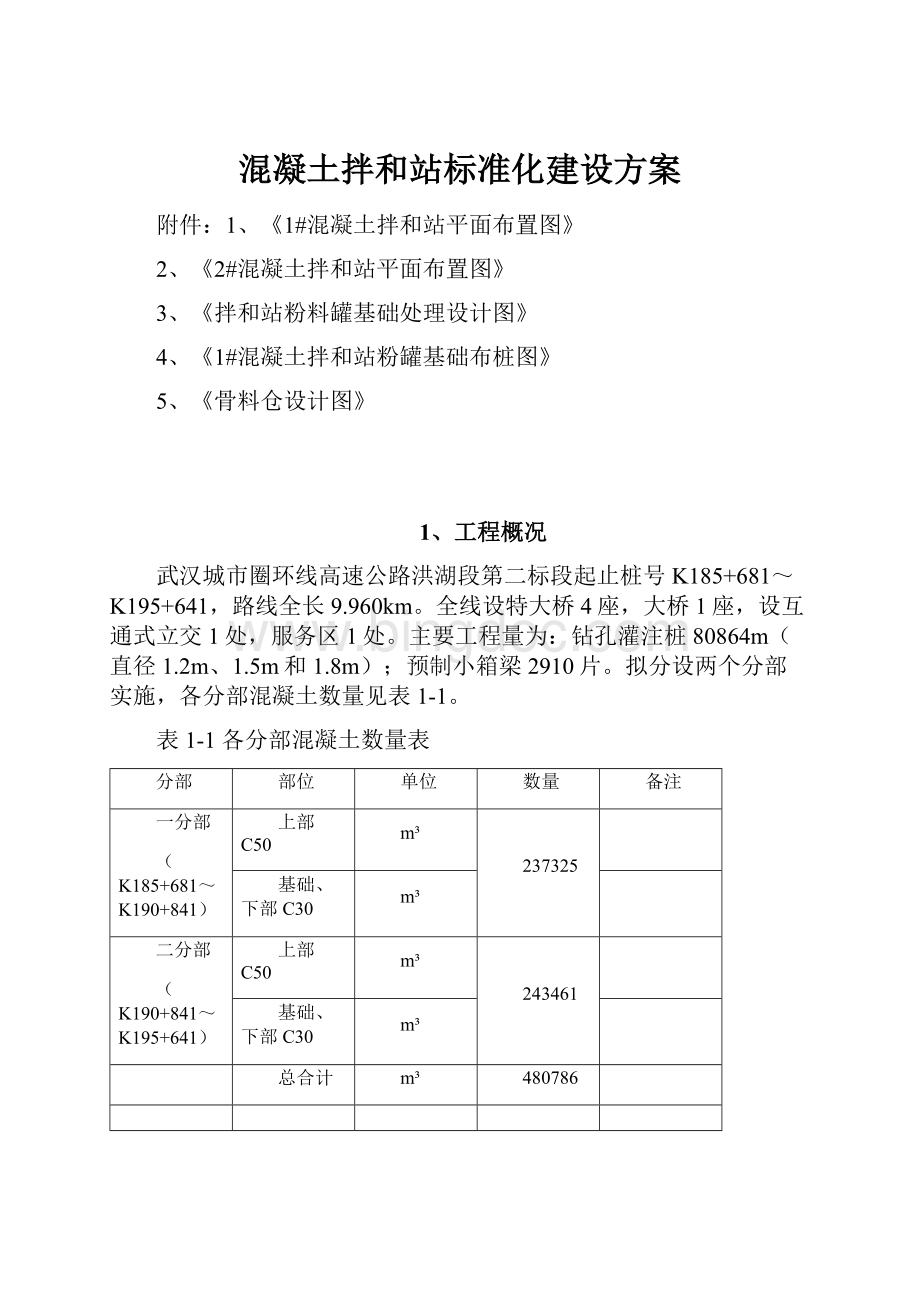

表1-1各分部混凝土数量表

分部

部位

单位

数量

备注

一分部

(K185+681~K190+841)

上部C50

m³

237325

基础、下部C30

m³

二分部

(K190+841~K195+641)

上部C50

m³

243461

基础、下部C30

m³

总合计

m³

480786

2、混凝土拌和站设计参数及设备选型

经现场勘察,结合桥梁位置及预制场地选址,根据本标段混凝土总量、单日最高用量,拟建2座混凝土拌和站,分别在大沙湖服务区南侧的1#预制梁场综合区(K192+000左侧)和燕窝互通区2#预制梁场综合区(K195+000右侧)。

每座混凝土拌和站分别供应1#、2#预制场和所辖区段桥梁混凝土。

混凝土供应原则:

遵循就近供应、确保施工进度原则。

按桥梁进度指标进行混凝土拌和站设计。

施工用水采用钻探深井取水,水量充足,可以满足施工用水需求。

砂、石料由附近合格的石料加工厂供应。

2.1混凝土最大需求量计算

根据施工计划,单日最大混凝土需用量计算见表2-1。

表2-1单日最大混凝土需用量计算表

位置

单日预制梁

单日钻孔桩

单日墩柱盖梁

总量

备注

(片)

(m³)

根

(m³)

(m³)

1#拌和站K192+000

6

240

4

600

450

1290

2#拌和站K195+000

6

240

4

600

450

1290

2.2材料量计算

根据以上单日最大混凝土需用量,则单日材料最大用量见表2-2。

表2-2单日混凝土原材料需用量计算表

拌和站

混凝土强度(m3/d)

水泥

(t)

粉煤灰

(t)

碎石

(t)

砂

(t)

备注

1#拌和站K192+000

1300

520

104

1705

895

2#拌和站K195+000

1300

520

104

1705

895

合计

2600

1040

204

3410

1790

2.3设备选型

2.3.1混凝土搅拌机选型

每个混凝土集中拌和站按照双机配置,即两套独立的混凝土生产线,采用强制间歇式拌和机,单机额定拌合能力不小于120m3/h。

拌和站主机必须采用彩钢板进行封闭;配置4仓式自动计量集料斗,采用称重式计量系统。

计量设备应通过当地政府计量部门标定后方可投入生产,使用过程中应不定期进行复检,确保计量准确。

配料仓之间隔板采用钢板焊接加高,高度不小于100cm,防止串料;配料仓上应设置顶棚,防止太阳直接照晒或雨淋。

⑴混凝土生产强度计算

①桩基施工

本工程共有桩基1750根,生产周期自2013年10月1日~2014年5月31日,即桩基施工时间为8个月,平均强度为218根/月,最高峰强度为290根/月,即最高日生产强度为11.6根,按照12根考虑,每根桩基按照147m3计算,桩基混凝土日产量为1764m3,按照1800m3/天考虑。

②系梁、墩柱和盖梁施工

本工程约系梁664个(单个墩柱按照23m3计算),墩柱约1500个(单个墩柱按照18m3计算),盖梁约664个(单个按照49m3计算),生产周期为2013年12月1日~2014年8月31日,即9个月时间。

系梁平均强度83个/月,最高强度按照108个/月,高峰按照5个/天考虑,共需混凝土115m3/天;墩柱平均强度188个/月,最高强度244个/月,高峰期按照10个考虑,共需混凝土180m3;盖梁平均强度83个/月,最高强度按照108个/月,高峰按照5个/天考虑,共需混凝土245m3/天;

因施工同步进行,生产高峰期相互叠加,则混凝土日产量为540m3/天,按照550m3/天考虑

③预制箱梁施工

本工程共有预制小箱梁2910片,生产周期为2014年3月1日~2015年3月31日,即13个月,按照10个月考虑,平均强度为291片/月,最高强度按照350片/月考虑,高峰强度为14片/天,单片小箱梁按照36m3计算,共需混凝土504m3,按照550m3/考虑。

④PC连续箱梁现浇段2014年2月1日~2015年1月31日,即12个月,因现浇箱梁的混凝土浇筑相对较集中,一般在24小时至48小时之内完成,单联一次性浇筑混凝土1200m3左右,在箱梁施工期间,其他工序不能停止。

桩基、系梁、墩柱、盖梁和预制梁施工相互叠加,因桥面施工期间桩基已完成,故不予考虑。

另因预制箱梁架设需要,现浇箱梁必须尽快组织,提前实施,故正常情况下混凝土浇筑强度按照2900m3/天,现浇箱梁施工时,同一天仅安排一联箱梁的浇筑,则最高强度可达4100m3/天。

⑵混凝土拌和机生产能力分析

每台HZS120拌和机理论生产能力为120m3/h,实际生产能力为80m3/h~100m3/h,最高可达110m3/h,按照每台72m3/h的生产效率计算,按照正常工作时间15小时/天,每台拌和机日产量1080m3/d,每站配备两台HZS120混凝土拌和机,4台拌和机日产量可达4320m3,能满足基础、下构和预制小箱梁和现浇箱梁同时施工的混凝土生产需要,有一定富余空间。

因此,配备4台HZS120混凝土拌和机,分设2座混凝土拌和站,2机合并建设,除控制室外各自配置供料下料系统。

2.3.2罐体选型

根据高峰期混凝土日生产强度分析,混凝土原材料需用量详见表2-2:

则每座拌和站水泥罐数量计算见表2-3。

表2-3水泥罐数量计算表

位置

单日水泥最大用量(t)

水泥罐数量(个)

满罐使用时间(天)

备注

1#拌和站K191+900

520

6

2

2#拌和站K195+000

520

6

2

合计

1040

因此,每座站另外配备2个200T粉煤灰存储罐。

2.4变压器选型

单套混凝土搅拌机功率210kW,再加上其它生产、生活用电80kW,空损系数按0.85考虑,选定630kV·A变压器即可满足该拌和站施工需要,同时设一台300kW发电机作为备用电源。

1#混凝土拌和站配备630kV·A变压器1台,2#混凝土拌和站配备800kV·A变压器1台,与实验室和职工生活区公用。

2.5混凝土运输车选型

根据混凝土需求量计算,每小时混凝土用量约129m³,选定混凝土运输车型号为8~10m³/车,每车加工、运输消耗时间共需50min计,同时考虑到机械维修保养等因素,则每座拌和站配10台混凝土运输车。

2.6其它设备

为满足施工需要,选用2台装载机/座、1台地磅/座、4台潜水泵/座等相关配套设施、设备。

3、组织机构

每座拌和站设站长1人,副站长2人,试验员1人,材料员兼调度员1人,电工及维修工1人,装载机司机4人,混凝土搅拌机司机4人,混凝土运输车司机10人,门卫兼验票员1人,共25人。

组织机构框图见图3-1。

4、拌和站配置及标准化建设

4.1拌和站设备配置

每个拌和站配备以下设备:

两台强制搅拌机、拌和楼、自动计量系统、操作间、料仓、料斗、上料输送系统、料罐、地磅、水泵、装载机、变压器、备用发电机组、配电柜等,相关设施有配电箱、蓄水池、污水处理池等相关配套设施。

具体设备配备见表4-1。

表4-1每座拌和站投入主要设备统计表

序号

设备名称

规格或型号

数量

备注

1

混凝土搅拌机

HZS120

2台

2

料罐

200T

8个

3

计量系统

1套

4

操作平台

1套

5

料斗(含输送系统)

15m³

8个

6

发电机组

300kw

1台

7

变压器

500kw

1台

8

配电柜

1个

9

配电箱

5个

10

装载机

50C

2台

11

地磅

100T

1台

12

潜水泵

2台

13

混凝土运输车

8~10m³

10台

14

生活车

1辆

水泥及粉煤灰均采用散装料,罐内储藏,配合电脑自动输出。

每个拌和站共设置8个容量为200T的罐储存,其中2个粉煤灰罐。

水泥罐安装避雷设施,并横向连接进行加固,每月对水泥罐基础沉降情况进行观测。

4.2平面布置及标准化建设规划

每个混凝土拌和站设置遵循“布局合理、少占良田”为原则,1#、2#拌和站分别占地为12488m2(18.7亩)、10725m2(16.1亩),站内共设置拌和作业区、材料计量区、材料库、砂石料存放区(分待检区域和检验合格料区域)、混凝土运输车停放区、办公区、蓄水及污水处理区等区域。

⑴场地地基处理、基础及地面硬化

①每个混凝土拌和站设置于耕地内,首先对原地面采用10%灰土处理40cm,再填筑20cm毛碴,整平压实后场地采用厚度20cmC20混凝土硬化,场内道路采用厚度25cmC30混凝土硬化,见图4-1、4-2所示。

图4-1场地硬化示意图

图4-2场内便道硬化示意图

1#、2#混凝土拌和站平面布置详见附图。

②主机、配料器基础采用整板混凝土扩大基础;1#混凝土拌和站粉料罐基础采用双向水泥搅拌桩基础,搅拌桩间距1.2m,呈正三角形布置,深度8m,共有。

2#混凝土拌和站因地基含有4.5m厚淤泥质土层,水泥(粉煤灰)罐基础采用混凝土灌注桩处理,每个支脚下设置1根灌注桩,桩径60cm,桩长20m,桩顶浇筑C25钢筋混凝土整板基础,厚度50cm,上层布置一层Φ20@25钢筋网片,整板基础上预留钢筋,用以浇筑支脚钢筋混凝土基座,示意图见图4-5、图4-6。

图4-5HLS120拌和站布置示意图

图4-6拌和站基础布置示意图

③料仓基础:

首先对料仓基础进行换填处理后,再浇筑30cm厚C20混凝土浇筑。

④房屋及围墙基础采用C20混凝土条形基础或砖砌基础,基础宽为30cm,深度不小于30cm。

场地硬化按照四周低,中心高的原则进行,面层排水坡度1.5%,四周设排水沟,办公区和生活区进行绿化。

场地地基处理、基础及地面硬化施工工艺流程为:

清表(素土)→填砂砾并压实→整平、压实→构筑物基础施工→道路硬化(C30混凝土)→硬化地面(C20混凝土)。

⑵道路规划

站内作业区、进站便道20m范围内、及出站至施工便道运输道路均采用C30混凝土进行硬化处理,混凝土厚度不小于25cm。

⑶储料仓

①每座站设储料仓共8个,其中待检仓4个,已检仓4个,分别为:

待检砂、待检粗骨料、待检中骨料、待检细骨料,已检砂、已检粗骨料、已检中骨料、已检细骨料。

仓内尺寸15m×20m。

不同粒径、不同品种的砂石料分仓存放,不混堆或交叉堆放,并设置明显标志,分料仓采用49砖墙砌筑,墙高3.0m,采用水泥砂浆抹面,储料仓隔离墙施工时预留顶棚立柱孔,顶棚前高后低,利于排水。

仓内地面设4%的地面坡度,分料仓下部预留孔洞,防止积水。

储料仓仓口设置一道蝶形排水沟。

②严格按照规定对现场材料进行标识,标识内容包括材料名称、产地、规格型号、生产日期、出产批号、进场日期、检验状态、进场数量、使用单位等,根据不同检验状态和结果采用统一的材料标识牌进行标识。

③料仓宽度12~15m,长度24m,满足连续施工需要,以及运输车辆和装载机等作业要求。

④骨料仓、拌和机储料仓、输送带上均加设轻型钢结构顶棚,钢结构顶棚起拱线高度7m。

防止太阳直接照晒或雨淋,满足受力、防风、防雨、防雪、防老化等功能要求。

在水泥罐顶安装喷水管道,用于降温。

⑷排水设计

拌和站场内地面按中间高,两侧设1.5%横坡,四周设60×40cm排水沟。

拌和机下设置暗沟连接到排水沟。

在场地内设置沉淀池及污水过滤池,不将站内生产及生活废水直接排放。

沉淀池采用安全防护网进行围闭,高度不小于120cm,悬挂“沉淀池危险,请勿靠近”等安全警告标示。

所有污水集中汇聚到污水处理池,经过滤处理合格后才可排放,混凝土运输车在规定地点进行清洗,污水经污水处理池处理合格后排放。

具体排水系统见拌和站平面布置图。

⑸拌和站围墙

拌和站采用格栅网片围护封闭或采用砖砌围墙进行封闭,高度不小于2米,砖砌围墙用水泥砂浆抹面,围墙内、外表面刷防水涂料,并适当美化。

设进出拌和站大门一处,大门宽度6米,大门立柱采用砖砌。

立柱上统一悬挂不锈钢标牌。

牌名为“湖北交投武汉城市圈环线高速公路洪湖段第二合同段第XX混凝土拌和站”。

⑹拌和站用房

拌和站内办公用房、生活用房、实验室参照“施工驻地建设”相关规定执行。

用房均采用组合彩钢板房,区域进行绿化。

⑺库房

①库房的面积按照1.5t/m2的标准建设。

②每个拌和站共设置8个容量为200T的储存罐,罐基础进行直径50cm钢筋混凝土灌注桩及C25钢筋混凝土整板基础处理,并埋设相关预埋件,水泥罐横向连接加固。

③外加剂库房采用砖砌房屋,靠近拌和机,库房内部采用水泥粉刷,地面采用C20混凝土进行硬化,然后利用方木上搭5cm厚木板,使外加剂储存离地30cm。

外加剂存放离四周墙体30cm。

外加剂存放高度不得超过2.0m,不同批次、不同品种、不同生产日期的外加剂分开存放。

并根据不同的检验状态和结果采用统一的材料标识牌进行标识。

库房内建立详细的外加剂调拨台账,使物质的使用具有可追溯性。

⑻施工用电设计

根据现场实际情况,每个拌和站施工用电从附近高压线接入拌和站变压器,经变压为施工用电与生活用电,接入总配电柜,从主电线分线,分支器三相五线进入电箱,下线套PV塑管。

各级配电箱符合“一机一闸一漏一箱”的要求,门、锁完好,有防雨、防尘措施,箱内无杂物,箱内有良好的通风孔,每箱都挂上安全用电责任人(含联系方式)标识牌等。

夜间照明接2.5mm2电缆接聚光灯,聚光灯设置在水泥罐顶。

同时每站配备一台300kW发电机作为备用电源。

⑼标志标牌

①混凝土拌和站设“八牌一图”

工程概况牌:

主要是对项目简介、主要生产任务进行公示;

管理员人名单及监督电话牌:

对项目组织机构和工点相关负责人员进行公示;

质量保证牌:

结合工点施工内容,质量管理措施等;

安全生产牌:

安全管理制度或措施等;

消防保卫牌:

消防、保卫管理制度或措施;

文明施工牌:

结合工点施工,文明施工制度或措施;

风险告知牌:

告知施工场所和所从事工种可能存在的危害因素和预控措施等;

安全警示牌:

集中告知工点设置的安全警告、禁止、指令标牌图片、定义等;

施工现场布置图:

对施工现场的布置采用图示方式表达,注明位置、面积、功能。

②在拌和站内适当位置设置装载机、拌和机、混凝土搅拌车、混凝土输送泵(车)、临时用电等安全操作规程,尺寸为900mm×600mm。

操作规程的设置位置要注明。

③操作室外醒目位置应悬挂混凝土配合比标识牌,标识牌尺寸为900mm╳600mm。

标识牌包括:

混凝土设计与施工配合比(含外加剂)、各种材料的每盘适用量等。

④水泥罐、储料仓、库房等均要设置原材料标识牌,尺寸为400mm╳300mm。

标识牌应包括:

材料名称、产地、规格型号、生产日期、生产批号、进场日期、检验状态、检验单编号、进场数量、使用单位等。

⑤各个配料斗上均要设置标识牌,尺寸为400mm×300mm,内容包括:

配料斗名称、规格型号。

料斗下方、输送带下方设置“禁止停留”、“当心落物”等禁止、警告标识。

⑥拌和站配电箱(柜)设置“高压危险”等警告标识和责任人;维修作业时,设置“禁止合闸,正在维修”标识牌。

⑦拌和机操作室及磅房悬挂“机房重地,闲人免进”标志;拌和站出入口处设置“施工重地,闲人免进”标牌。

⑽消防设施

拌和站内各功能区在明显位置设有防火设施。

每个功能区的灭火器不少于10个,每个功能区设置一个消防池并配备相应的灭火器材。

5、2#拌合楼基础相关力学计算

5.1地基承载力计算

5.1.1拌合楼料罐自重

1#、2#梁场内各配备2套生产线,每套生产线配备3个水泥储存罐及1个粉煤灰储存罐,每个料罐满载容量为200t,自重约20t。

粉料罐基础力学计算有:

f料罐压应力=(200+20)×10KN/t=2200KN

5.1.2拌合楼料管扩大基础

单个料管扩大基础尺寸为3.63m×3.63m×0.5m(长*宽*高),料罐每个支腿设一个0.6m×0.6m×0.5m(长×宽×高)的承台。

混凝土标号为C25,钢筋自重按照1t计,则力学计算有:

f基础压应力=(3.63×3.63×0.5+4×0.6×0.6×0.5)×25KN/m³=182.7KN

f钢筋压应力=10KN

5.1.3灌注桩承载力计算

暂定桩径为0.6m,桩深度为18m参加计算,边界条件为桩侧土摩阻力标准值q及土层承载力基本容许值qpk,安全系数取1.2。

则力学计算有:

f摩阻力=1/2qsikl=1/2×π×d×l×k=1/2×3.14×0.6×7×40=263.76KN

f延米阻力=Σn1/2qsikl=620.83KN

A桩截面面积=πr2=3.14×0.3×0.3=0.283㎡

f竖向承载力=qpk*A桩截面面积=153×0.283=43.3KPa

Quk=Σn1/2qsikl+qpk*A桩截面面积=620.83+43.3=664.13KPa(单桩承载力)

f复合承载力=4×664.13=2656.52KPa<r安全系数*(f料罐+f基础+f钢筋)=2859.24KPa(不能满足要求)

拟定桩深度为20m参加计算,则有:

f摩阻力=1/2qsikl=1/2×π×d×l×k=1/2×3.14×0.6×2×40=75.36KN

f延米阻力=Σn1/2qsikl=696.2KN

A桩截面面积=πr2=3.14×0.3×0.3=0.283㎡

f竖向承载力=qpk*A桩截面面积=153×0.283=43.3KPa

Quk=Σn1/2qsikl+qpk*A桩截面面积=696.2+43.3=739.5KPa(单桩承载力)

f复合承载力=4×739.5=2958KPa>r安全系数×(f料罐+f基础+f钢筋)=2859.24KPa(满足要求)

结论:

采用0.6m混凝土灌注桩,深度20m可满足地基承载要求。

1#混凝土拌和站粉罐基础采用双向水泥搅拌桩,桩径50cm,间距1.2m,桩长9m,自然地面以下50cm破除桩头,采用钢筋混凝土扩大基础,基础厚度0.5m,详见附图。

5.1.4主机扩大基础承载力计算

主机部分两座拌合楼共用一座扩大基础,尺寸为9.94m×14.135m×0.6m(长×宽×高),每个主机立柱对应一个承台。

其中0.6m×0.6m×0.5m(长×宽×高)承台有8个,0.38m×0.38m×0.6m(长×宽×高)承台有4个,0.28m×0.28m×0.5m(长×宽×高)承台有8个。

2座主机共重36.62t(包括搅拌主机、搅拌主机支架、主梁、称量架、控制室等),边界条件地基承载容许值qpk=96KPa,安全系数取1.2。

则力学计算有:

f地基承载力=qpk×A=96×9.94×14.135=13488.18KPa

f主机压应力=r安全系数(f主机压应力+f钢筋混凝土压应力)=1.2×(366.2+2160+90)=3139.44KPa

f地基承载力>f主机压应力(满足要求)

5.1.5配料器扩大基础承载力计算

配料器自重21.62t(包括配料器、皮带机支架等),扩大基础尺寸3.8m×17.813m×0.6m,每个配料器立柱对应一个承台,有10个0.42m×0.42m×0.66m,边界条件地基承载容许值qpk=96KPa,安全系数取1.2。

则力学计算有:

f地基承载力=qpk*A=96×17.813×3.8=6498.182KPa

f配料器压应力=21.62×10=216.2KPa

f钢筋混凝土压应力=(3.8×17.813×0.6+10×0.42×0.42×0.66)×25+44=1088.447KPa

f地基承载力>r安全系数(f配料器压应力+f钢筋混凝土压应力)=1.2×(1088.447+216.2)=1565.58KPa(满足要求)

5.2风荷载强度

W=K1K2K3W0=K1K2K3×1/1.6×v2=164KN

K1、K2、K3—风荷载系数,取0.8、1.13、1

v—风速,取17m/s

5.3基础抗倾覆计算

Kc=M1/M2=(P1*0.5*基础面积)/(P2*受风面*14)≥1.5即满足要求

P1(料罐及基础自重)=17600KN+4897.72KN=22497.72KN

P2(风荷载)=164KN

Kc=(22497.72×0.5×14.135×9.94)/(164×14.135×13×14)=3.7>1.5

(满足要求)

5.4基础抗滑稳定计算

K0=P1*f/P2≥1.3

P1(料罐及基础自重)=17600KN+4897.72KN=22497.72KN

P2(风荷载)=164KN

f—基底部摩擦系数,取得0.25

K0=22497.72×0.25/164=34.4>1.3

(满足要求)

5.5结论

综上所述,如附图设计拌合楼基础在地基承载、抗倾覆、抗滑稳定方面均能满足要求,拌合楼的各项受力计算符合安全指标。

6、1#拌和站相关力学计算

6.1机具条件

直径:

D=0.5m,桩截面面积:

Ap=3.14×0.3×0.3=0.283m2,桩周长:

up=3.14×0.6=1.884m

6.2岩土特征值

粉质粘土,深度:

17.9m,桩侧土摩阻力标准值:

qik=qsik=50Kpa,承载力基本容许值:

fa0=qp=160Kpa

6.3单桩承载力计算

6.3.1各项参数选值

桩深强度折减系数:

η=0.3,桩端天然土承载力折减系数:

α=0.5,桩间土承载力折减系数:

β=0.3,桩身水泥土无侧限抗压强度标准值fcu=2Mpa

6.3.2粉罐满载压应力

f粉罐压应力=220×4×10=8800Kpa

6.3.3混凝土基础压应力

S面积=95m2,V=50m3,f混凝土基础压应力=50×2.5=125Kpa

6.3.4桩端阻力

f桩端阻力=20800+125=8925Kpa

6.3.5单桩需承受应力

f1=8925÷85=105Kpa

6.3.6复合地基需承受应力

f2=8925÷95=93Kpa

6.4、地基验算

6.4.1单桩承载力特征值

Ra=μp*∑qsia*li+α*A*qp=1.57×450+0.5×0.19625×160=722.2

Ra=η*fcu*Ap=0.3×2×0.19625×1000=117.75

取最小值Ra=117.75>f1=105Kpa

6.4.2复合地基承载力值

fspk=m*Ra/Ap+β*(1-m)*fsk=0.2×117.75÷0.19625+0.3×(1-0.2)×160=158.4>f2=93Kpa

6.5结论

综上所述,1#拌合楼粉料罐基础采用直径0.5m粉喷桩,施工深度9m,在地基承载方面能满足要求,拌合楼的各项受力计算符合安全指标。

7、拌和站管理制度

7.1拌和站生产管理制度

⑴没有混凝