氧气顶吹转炉炉型.docx

《氧气顶吹转炉炉型.docx》由会员分享,可在线阅读,更多相关《氧气顶吹转炉炉型.docx(15页珍藏版)》请在冰点文库上搜索。

氧气顶吹转炉炉型

课程设计说明书

140t氧气顶吹转炉炉型设计

学院昆明工业技术学院

班级07级冶金技术

(1)班

姓名陈维

学号2007210342号

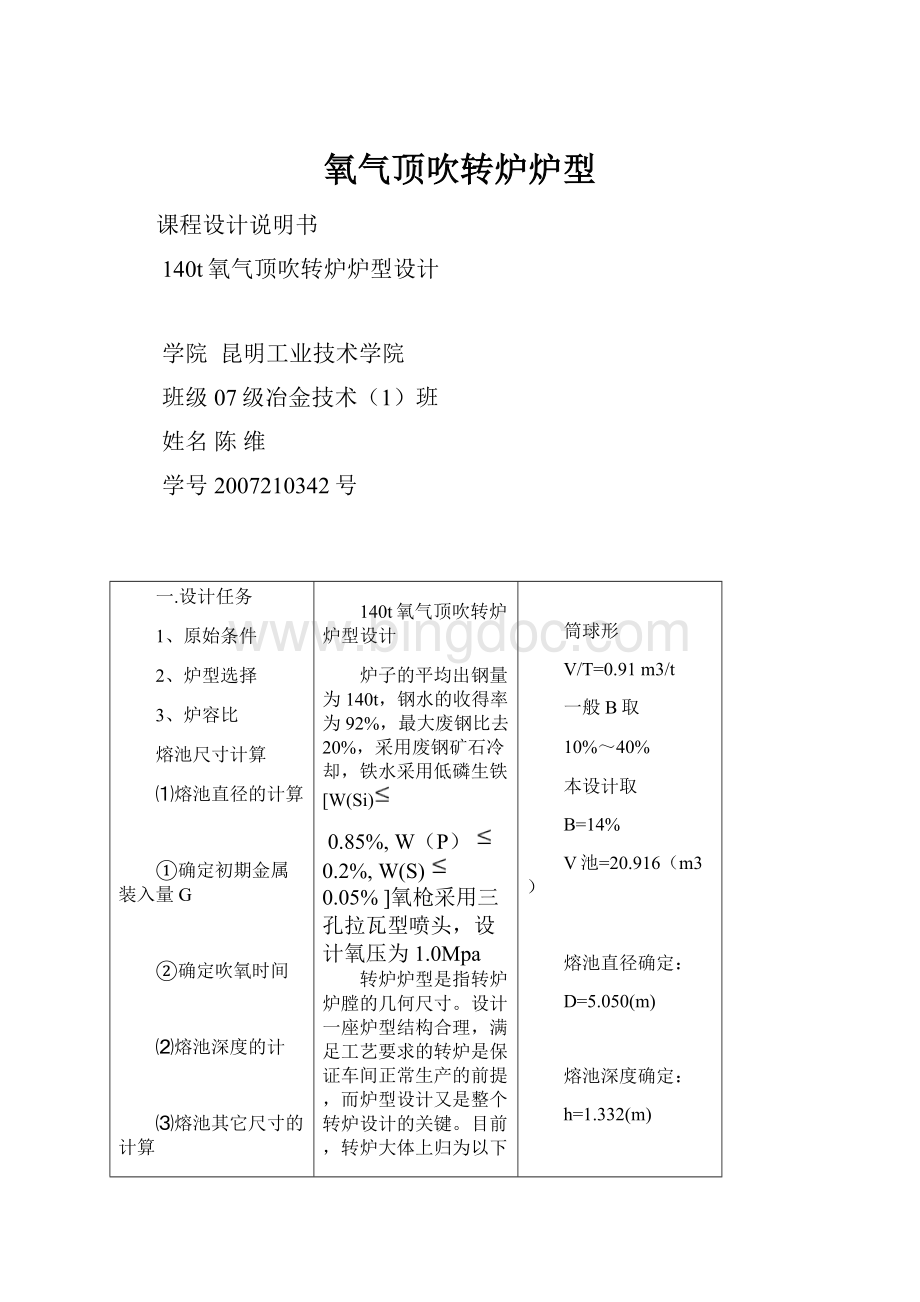

一.设计任务

1、原始条件

2、炉型选择

3、炉容比

熔池尺寸计算

⑴熔池直径的计算

①确定初期金属装入量G

②确定吹氧时间

⑵熔池深度的计

⑶熔池其它尺寸的计算

炉帽尺寸的计算

⑴炉口直径:

d0

⑵炉帽倾角

⑶炉帽高度

⑷炉帽容积

炉身尺寸的计算

⑴炉膛直径

⑵转炉总容积

⑶炉身容积

⑷炉身高度

⑸炉型内高

出钢口尺寸确定

⑴出钢口内径

⑵出钢口外径

⑶出钢口长度

⑷出钢口倾角

炉壳厚度确定

(2)炉壳的内径D壳内

(3)炉底砖衬总厚度

(4)炉壳类型高度

(5)工作层耐火材料

9.炉壳厚度确定

炉型总高度

炉壳直径

炉壳转角半径

10验算

(1)高宽比

(2)熔池深度直径比

(3)炉口直径比

转炉设计的主要数据尺寸

三.材料选择

四小结

140t氧气顶吹转炉炉型设计

炉子的平均出钢量为140t,钢水的收得率为92%,最大废钢比去20%,采用废钢矿石冷却,铁水采用低磷生铁[W(Si)

0.85%,W(P)

0.2%,W(S)

0.05%]氧枪采用三孔拉瓦型喷头,设计氧压为1.0Mpa

转炉炉型是指转炉炉膛的几何尺寸。

设计一座炉型结构合理,满足工艺要求的转炉是保证车间正常生产的前提,而炉型设计又是整个转炉设计的关键。

目前,转炉大体上归为以下三种炉型:

筒球形、截锥形、锥球形。

为了满足顶吹的要求,炉型趋于矮胖型,且炉底为弧底,所以选筒球形。

由于顶吹转炉吹炼过程中比较中稳,产生泡沫渣的量较多,因此炉容比的量较多,因此炉容比比顶吹炼的稍大,一般可选用0.90---m3/t/t,最大不超过1.05m3/t,本设计选炉容比为V/T=0.91m3/t

中国设计部门推荐采用公式:

式中:

D—熔池直径/m;G—新炉金属装入量/t;

t—吹氧时间/min;K—比例系数(见表1)

表1不同吨位下的K值

吨位/t

<20

30~50

50~120

200

250

K

2.0~2.3

1.85~2.10

1.75~1.85

1.55~1.60

1.5~1.55

本设计K取1.64

利用桶球形的体积公式:

=20.916(m3)

供氧强度计算公式:

根据生产实践经验,

,一般低磷铁水为50~70,高磷铁水为62~69m3/t钢,本设计采用的是低磷铁水,取吨钢耗氧量为55m3/t钢,而吹氧时间的选择如表:

表2不同不同吨位下吹氧时间推荐值

氧气转炉吨位/t

<50

50~80

﹥120

宝钢300t

吹氧时间/min

12~16

14~18

16~20

16

本设计选用吹氧时间为15min,所以供氧强度=55/15=4.2[m3/(t.min)],则:

=1.64×

=5.050(m)

它是一个比较重要的熔池尺寸参数,容量的转炉,在炉型和熔池直径确定以后,则可以用几何公式计算熔池深度:

h=V金+0.046D3/0.79D2

=20.916+0.046×5.0613/0.79×5.0612

=1.332(m)

设计部门推荐的球冠弓形高度为:

h1=0.09D=0.09×5.050=0.495(m)

炉底球冠曲率半径:

R=0.99D=0.99×5.050=5.000(m)

d0按d0/D=0.43~0.54选取,d0的选取既要考虑快速装料的需要,又要考虑不会造成太大的热量散失和严重喷溅,本设计取

d0=0.48D=0.48×5.050=2.424(m)

根据炉帽倾角推荐值为60°~68°,大型转炉取下限,小型转炉取上限,本设计取θ=63°

炉帽高度:

H帽=H锥+H口

式中H锥可用公式计算得到:

H锥=

(D-d0)tanθ

=

(5.050-2.424)tan63°

=2.577(m)

为了保证炉口正常形状,不会因为炉口耐火材料的熔损而使炉口扩大,在炉口设置高度为300~400㎜的直线段,本设计取350㎜,因此:

H帽=H锥+H口=2.577+0.35=2.927(㎜)

在炉口处设置水箱式水冷炉口

炉帽部分容积:

=

H锥(D2+Dd0+d02)+

d02H口

=

×2.577×(5.0502+5.050×2.424+2.4242)+

×2.4242×0.35

=29.423+1.615

=31.038(m3)

炉膛直径D膛=D=5.050(m)(无加厚段)

根据选定的炉容比V/T=0.91可求出:

V总=0.9×140=127.4(m3)

炉身容积:

=127.4-20.916-31.038=75.446(m3)

根据公式计算可得:

=3.767(m)

=1.332+2.927+3.767

=8.026(m)

其大小需要满足出钢所需时间(2~8min,依转炉大小的不同,一般为5min左右),和刚流对钢包内钢水的搅拌作用及钢水自出钢口流出后能处于密实而不飞溅的状态和不使钢流带渣,减少氧化,使钢水能以一定速度流如钢包,其大小可以采用经验公式计算得到:

=0.175(m)

出钢口砖衬外径(衬砖+钢壳厚度)dTS一般为出钢口内径的6倍左右:

dTS=6dT=6×0.175=1.05(m)

出钢口长度LT一般为出钢口内径dT的7~8倍,本设计取:

LT=7×0.175=1.23(m)

定义:

炉子处于直立位置时,出刚口中心线与炉子水平线之间的夹角。

大小:

原则上讲应该在保证开堵出钢口方便的情况下尽量减小,国内已建转炉多数在15°~20°,也有部分采用0°角。

本设计取出钢口倾角β=18°。

一般炉身工作层厚度为400~800㎜,炉底工作层比炉身稍薄,约350~600㎜,填充层为60~100㎜,炉身永久层为113~200㎜,多数为113~115㎜,炉底永久层为300~500㎜,转炉各层炉衬厚度如表:

容积/t

<100t

100~200

>200

炉帽工作层/㎜

炉身工作层/㎜

炉底工作层/㎜

炉身永久层/㎜

400~600

550~700

550~600

115~150

500~600

700~800

600~650

115~200

550~650

750~850

600~750

115~200

炉底耐材总厚/㎜

850~1050

950~1100

950~1200

本设计选炉身工作层700㎜,永久层115㎜,填充层100㎜,总后:

700+115+100=915(㎜)

D壳内=5.050+0.915=6880(㎜)

炉帽和炉底的工作层都选600㎜,炉帽永久层为150㎜炉底永久层用标准镁砖立砌一层250㎜,黏土砖平砌三层67*3=210(㎜),则炉底砖衬总厚度为:

600+250+210=1060(㎜)

黏土砖是应用广泛的耐火砖,它有良好的物理机械性能,教强的机械强度,成本较低。

H壳内=H+炉底砖衬总厚度

=8.026+1.060

=9.086(m)

工作层材料全部采用镁砖

工作层的条件相当的恶劣,一般用镁碳砖砌底,镁碳砖是采用天然凌镁砖和天然白磷片石墨为原料,用*质沥青和**树脂复合黏结剂,经破碎,筛分,调整粘度,加入粘合剂,添加适量抗氧化剂,经混炼,成型200-250度硬化处理后,即为成品。

具有耐高温,耐渣侵和耐剥落等优良的使用性能。

与其他镁砖因此在使用过程中变质层变薄,不至于引起砖体结构的剥落,加入相当数量的石墨改善了砖的导热性能,具有良好的抗震性。

用镁砖砌筑炉衬,大幅读提高了炉衬的使用寿命。

再配溅渣护炉等护炉技术,可使炉衬寿命大1万炉以上。

炉底/㎜

53-70

容量/t

100-150

炉帽/㎜

53-60

炉身/㎜

52-75

据上表:

炉身部分选65mm厚的钢板,炉帽和炉底部分选用60mm厚的钢板,则:

H总=9086+60=9146(㎜)

D壳=6880+60

2=7000(㎜)

在便于砌筑炉衬和不减薄炉衬厚度的条件下,弧形段的转角半径一般以不大于炉衬总厚度为宜。

即:

SR1=SR2=800(㎜)

本设计取

SR3=0.5

1060=500(mm)

高宽比是反映炉型的形状的一个重要参数,决定了炉型是瘦长型还是矮胖型。

表4,不同吨位转炉高宽比

吨位/t

25-60

80-130

>130

宝钢300

H总/

1.6-1.5

1.5-1.4

1.4-1.3

1.35

H

2.2-1.85

1.85-1.6

1.6-1.4

1.54

小容量转炉取上限,大容量转炉取下限。

本设计H总/D壳=9146/7000=1.31大于1.3

H内/D膛=8.026/5.050=1.59

符合中国设计部门推存植。

因此认为所设计的炉于尺寸基本是适合的,能够保证转炉的正常冶炼进行。

h/D=1.332/5.050=0.263

据统计大多数转炉的h/D在0.23-0.54范围内波动,一般为h/D为0.31-0.33此设计满足要求。

d零/D=2.424/5.050=0.48

设计部门推存d零/D=0.43-0.53,大型转炉取下限,小型转炉取上限,此设计满足此要求,因此可以根据数据作图。

参数

尺寸

炉容比(m3/t)

0.91

容池直径/㎜

5050

容池深度/㎜

1332

容池体积/m3

20.916

炉口直径/㎜

2424

炉帽倾角/

63

炉帽高度/㎜

2927

炉帽容积/m3

31.038

炉膛直径/㎜

5050

炉子总容积/m3

127.4

炉身总容积/m3㎜

75.446

炉身高度/㎜

3767

炉型内高/㎜

8026

出钢口内径/㎜

175

出钢口外径/㎜

1050

出钢口长度/㎜

1230

出钢口倾角

18

炉壳内径/㎜

6880

炉壳内高/㎜

9086

炉型总高/㎜

9146

炉壳直径/㎜

7000

高宽比

H内/D膛

1.31

H总/D壳

1.59

熔池深度直径比

0.26

炉口直径比

0.48

转炉的炉衬寿命直接影响转炉的生*****选择炉衬材质改进炉衬砖性能和质量也是提高炉衬寿命的重要途径,根据炉衬使用的特点,选择材料原则为:

a.耐水度要高

b.高温下机械强度高,耐极冷极热性能好

c.化学性能稳定

d.资源广泛,价格便宜

永久层用镁转、黏土砖砌筑填充层用焦油镁砖

通过这次课程设计加深了我对课本知识的理解,特别是炼钢过程中炉型的各种情况和各种参数,又了进一步的了解,另外通过反复的计算核算,增强了我们的计算理念并掌握了计算方法和步骤,这是我觉得收获最大的地方,并且提高了我分析问题的能力。

筒球形

V/T=0.91m3/t

一般B取

10%~40%

本设计取

B=14%

V池=20.916(m3)

熔池直径确定:

D=5.050(m)

熔池深度确定:

h=1.332(m)

炉口高度确定:

H锥=2.577(m)

炉帽容积确定:

V帽=31.038(m3)

炉膛直径确定:

D膛=5.050(m)

转炉总容积确定:

V总127.4(m3))

炉身容积确定:

V身=75.446(m3)

H身=3.767(m)

H内=8.026(m)

DT=0.175(m)

dTS=1.05(m)

LT=1.23(m)

β=18°

D壳内=6880(㎜)

H壳内=9.086(m)

H总=9146(㎜)

D壳=7000(㎜)