热磨机结构以及原理图解.docx

《热磨机结构以及原理图解.docx》由会员分享,可在线阅读,更多相关《热磨机结构以及原理图解.docx(28页珍藏版)》请在冰点文库上搜索。

热磨机结构以及原理图解

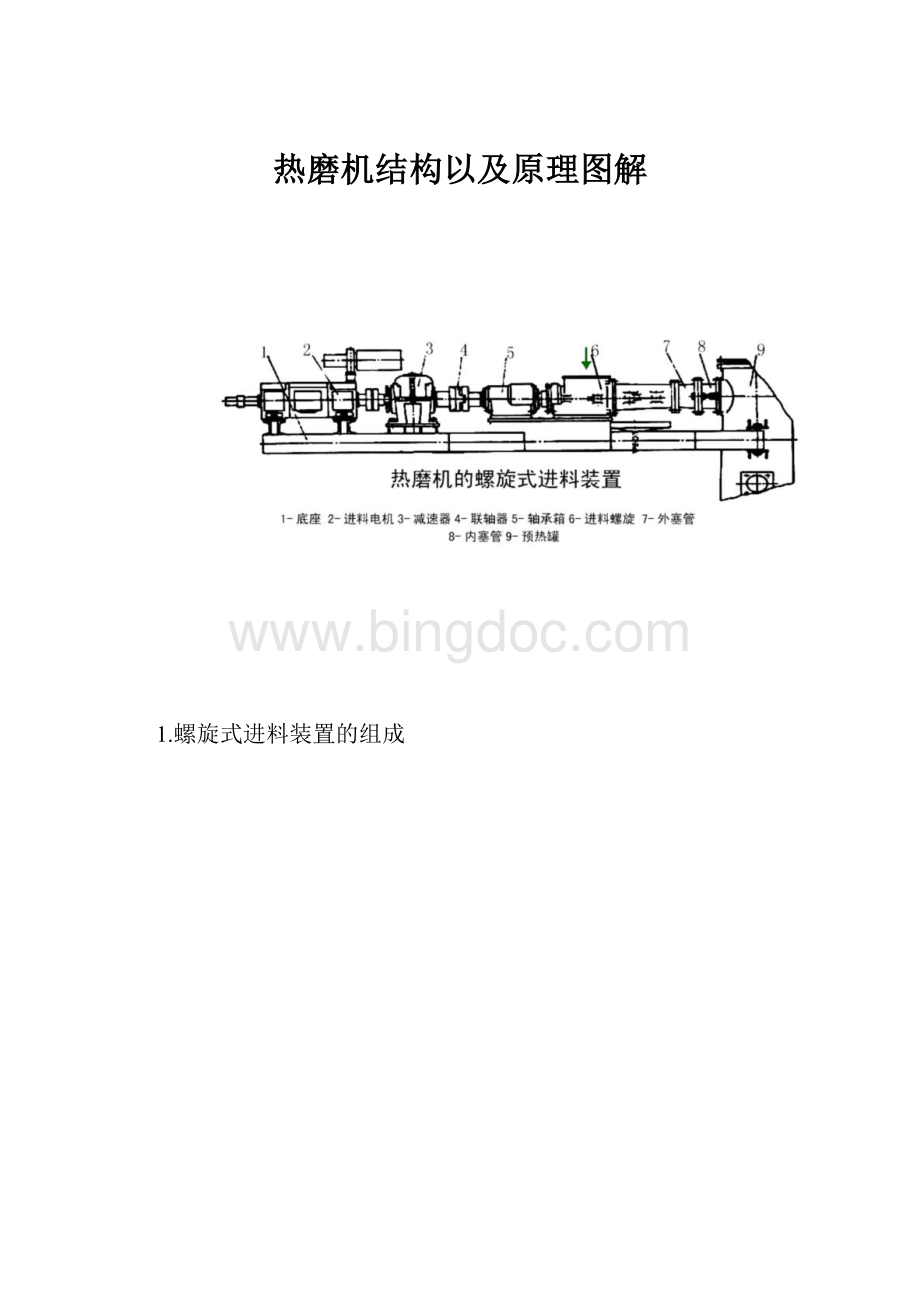

1.螺旋式进料装置的组成

2.螺旋式进料装置的组成

(1-外塞管2-螺旋管3-进料螺旋4-轴承座5-滤水孔(排水防滑))

一般热磨机的进料螺旋都采用组合式单头螺旋,

进料段采用圆柱等距螺旋,压缩段采用不等距圆锥螺

旋。

(常用)螺旋角在15°左右。

3.螺旋的断面:

a)矩形断面螺槽容积大,适用于进料段,便于加工,

但木片向前流动阻力大。

(e=(0.05-0.07)D)

b)根部作了较大的圆弧过度,强度高,轴向流动阻

力小。

适用于压缩段,但加工不便。

螺旋头采用圆柱状的端部伸出,有利于木塞导

出。

防止反喷。

4.螺旋管

螺旋管与螺旋配合,用于实现

对物料的压缩和轴向输送。

避免打滑。

为便于制造和

维修,可以作成剖分式结构。

螺旋出口处的挤压、磨损

剧烈,所以,螺旋管出口处可

采用衬套结构(塞圈),内部也

有纵向沟槽,喇叭口结构。

5.外塞管

外塞管紧接于螺旋及螺旋管的末端,用于形成密实的料塞,当料塞紧密度达到木材本身的密度,就足

以起到密封作用。

外塞管的孔径和形状与料塞的紧密度有关,并关系到进料机构的动力消耗,组合形比较合理,既有密

度又便于排料。

同时,外塞管的长度也关系到木塞的密度。

6.预热蒸煮装置

预热蒸煮装置主要有预热蒸煮罐、止回阀、蒸汽

管、蒸汽安全阀、平衡管、料位控制器、卸料装

置(出料螺旋)等组成。

主要结构型式:

①立式蒸煮罐(便于料位控制,见右图)

②水平罐加垂直管的组合型式,L型见下图

L型预热蒸煮装置

1-平衡管2-预热罐3-重锤4-蒸汽管5-止回阀6-支撑座7-内塞管8-出料螺旋

7.预热罐是预热蒸煮装置的主要组成部分,是高温高压蒸汽对原料进行软化的场所。

其罐体是由不锈钢制成的受

压容器,常采用上小下大的圆筒(锥形)形结构。

罐体中通蒸汽的管路各热磨系统不仅相同,国产BM119/10D热磨机有四路蒸汽入口,一路安装于罐体的顶部,

另外三路成120度角安装于靠近罐体底部的同一水平面上,这样有利于蒸汽穿透与渗透料堆内部,使物料软化均匀,

亦可防止物料在罐体底部板结搭桥。

罐体上还配有压力表和安全阀,以保证预热罐的安全。

平衡管(只针对大磨盘装备设置):

设置原因:

在研磨室内,一方面,研磨动力一部分转化为热能,引起温

度和压力升高;另一方面,排料会造成蒸汽压力和温度的下降。

这两种情况都会造成磨盘内外两侧出现较大的蒸汽

压力差。

这种差异会影响均匀排料;使研磨时间得不到保证,造成研磨质量下降。

作用:

调节整个设备中蒸汽压力

和温度。

安装位置:

预热罐和研磨室之间。

8.防反喷装置

在预热罐的上部,与螺旋进料器内塞管出料口相对应的一侧,安装一个防反喷装置,也称止回阀。

它主要是由一根

活塞杆及其伸出端所带的锥形塞组成。

其作用是当进料螺旋所形成的料塞较松时,靠气缸的气压作用使锥形塞封住

内塞管的出料口,防止“反喷”现象的发生。

同时可以利用止回阀在内塞管出料口上施加一阻力,保证形成密实的

料塞;也有利于热磨机启动时最初料塞的形成。

该装置可以通过手动或机动控制电磁阀的开启。

机动控制主要是通过控制进料螺旋的电机的电流值来实现。

电

流小(下限时),电磁阀动作,锥形塞压向进料螺旋出料口,以形成密实的料塞和封闭预热蒸煮罐;电流大时(上

限),电磁阀换向,气压减小,进给阻力减小以利于出料。

内塞管预热蒸煮罐

热磨机的防反喷装置(止回阀Ⅱ)

9.料位控制装置:

料位控制装置一般由料位探测器和电器控制系统组成。

根据探测原理,有接触和非接触之分,前者如电阻式料位探

测器,后者是目前广泛使用的γ射线料位探测器。

下料位控制是按照不同原料的工艺要求确定的(工艺料位控制)。

主要监测原料的最低堆积高度。

控制进料螺旋的启

动或停止,从而实现蒸煮时间的自动控制。

10.卸料器与送料螺旋:

卸料器与送料螺旋安装于预热罐的底盘上,用于将蒸煮好的物料均匀、连续地供给热磨机的磨盘。

见下图

卸料器在罐底内部的部分有拨料爪2和锥形帽3,均用不锈钢材料制成。

拨料爪的驱动电机9通过蜗轮蜗杆减速器

8以11r/min的速度转动,不断拨动软化了的物料,防止木片在预热罐内“搭桥”,并使物料逐步落入罐底缺口下

的送料螺旋1内送入磨盘研磨。

送料螺旋的转速应与物料的蒸煮时间相匹配,并保证均匀、定量的供料。

送料螺旋的传动应能实现无级调速。

(5~

50r/min)

11.研磨装置

热磨机的研磨装置是热磨机的主体,其作用是将蒸煮软化后的原料(木片)通过送料螺旋送入研磨室的磨盘中,使

其受压缩、拉伸、剪切、扭转、冲击、摩擦和水解等多次重复的外力作用将纤维分离。

分离纤维是中密度纤维板区

别于其它板种最突出的特点。

纤维质量是板材性能优异的关键所在。

分离纤维是在高温(160-180℃)、高

速和高度密封的系统中进行的。

它既是中密度纤维板生产中重要的工序,又是最复杂的环节之一。

a)热磨法分离纤维的机理:

木材是一种复合材料,也是十分复杂的生物机体,除去导管和薄壁组织以外的全部狭长木质细胞统称纤维。

纤维长

度多在2—5mm之间,极短者约1mm,极长者7.438mm。

纤维弦向直径平均0.02一0.04mm。

极小者0.01mm,

极大者0.08mm。

纤维形态对中密度纤维板影响甚大,纤维完整、细长比大、柔韧和交织性好,板材质量就高。

热磨法分离纤维是在

加热弱化纤维牢固的结合作用后,通过机械方法而获得纤维。

分离纤维是一个十分复杂的物理力学和化学转化过

程,也就是经蒸煮后的纤维原料,被强制送入高温、高湿和高压的磨室内两磨片间加压搓揉,使其受压缩、拉伸、

剪切、扭转、冲击、摩擦和水解等多次重复的外力作用加以分解。

由于其理论十分复杂,加之又难于观察和模拟,

分离纤维机理的研究,还很难量化,目前大多处于定性阶段。

b)研磨装置的主要组成:

研磨装置主要由研磨室、主轴、密封及冷却装置、油缸加压装置、磨盘间隙微调装置、机座等构成。

热磨机研磨装置的结构

1-研磨室2-主轴3-密封及冷却装置4-油缸加压装置5-磨盘间隙微调装置

6-静磨盘7-动磨盘8-磨片9-翼轮10、11-水封环12-密封填料

研磨室部分主要由磨室壳体、固定磨盘、转动磨盘及密封与冷却装置组成。

见下图

磨室壳体由左右或上下两部分组成,便于安装磨片、检修。

下图为上下结构的磨室壳体。

上部分是可以拆卸的磨室

盖3,下体为磨室体1,其一侧的轴向孔口嵌入一套管2为研磨室的进料口。

磨室壳体的另一侧孔口用于安装动磨

盘8和主轴14,通过套轴15与密封冷却装置相配合。

壳体周边的孔口与排料装置连接(图中没显示),壳体底

部开有排污口17,用于排出冷凝水和其它杂物,常采用扁球体结构。

1–磨室体2–套管

3–磨室盖4-定磨盘

5、6–磨片7–叶片

8–动磨盘9–进料翼轮

10–传动键

11–前高压密封环

12–后高压密封环

13–盘根14–主轴

15–套轴16–冷却水环17–排污口

c)磨盘包括固定磨盘4和转动磨盘8。

定磨盘通过基准面用螺栓紧固于磨室壳体内,其中心孔与套管2相配,为物

料进入磨盘间隙的入口。

动磨盘通过键锥面配合于主轴14端,转动磨盘在转动的同时还可以随主轴一起作轴向移

动,调整两磨盘之间的间隙。

转动磨盘的中央装有供料用的翼轮9,以利于物料均匀地分送至两磨盘间隙之间。

磨片5、6用螺钉固定在磨盘的端表面。

磨盘通常分为整体式磨片和组合式磨片两种。

组合式磨片又有单圈式和双

圈式之分。

在较大的热磨机中通常采用组合式磨片,每圈4-8片或更多。

国产BM119/10D采用双圈式组合磨片,

盘上装有8片组成的?

900的外圈磨片和4片组成的?

600的内圈磨片。

由于动磨片是高速回转件,要求有较高的动平衡精度,一般出厂时都有标记,装配时应按编号排列,安装缝隙相等,

螺栓重量相等。

未作标记的磨盘安装在定磨盘上。

齿宽不变型

径向放射式

切向放射式

槽宽不变型

人字式

d)磨片齿条的排列形式:

径向放射式的齿条是对称布置的,因此不管磨片正传还是反转都能研磨。

这样,定期改变转动磨盘的旋转方向,就

可以实现磨片的自行刃磨,大大提高了磨片的使用寿命。

切向放射式的磨片,正转时有甩出效应,纤维在磨片间通过能力强,生产率高,但研磨时间较短,反转时具有拉入

效应,纤维在磨片间停留时间长,研磨充分,但生产率低。

人字磨片是一种组合式的齿条排列形式,常用在大型热磨机中。

根据齿面或沟槽宽度的变化,磨片可分为齿宽不变型和槽宽不变型两种,这两种目前都普遍得到应用。

e)磨片的结构分区:

磨片功能结构一般分为两个区:

破碎区和研磨区。

对于大尺寸的磨片,其研磨区又可分为粗磨区和精磨区。

磨片破碎区的作用是将初级原料(木片)均匀地抛散到磨片的间隙当中,破碎成碎木片或粗大的纤维束。

研磨区的作用是将原料(碎木片或粗大的纤维束)逐步分离成纤维;其中,粗磨区是将这些原料研磨成小尺寸的细

纤维束;精磨区是将细纤维束研磨成纤维,并使其良好“帚化”

f)磨片的结构:

磨片齿面包括进料破碎区和研磨区两部分。

破碎区的锥度约为4~5°,分布稀疏的数根齿条。

研磨区本身又有里、

外两区域组成。

研磨区在设计时采用齿宽很小、数量很多的径向齿。

磨片破碎区和研磨区的径向齿齿槽中还设计有

周向齿(或称横筋)。

周向齿在磨片上呈同心圆状或渐开线状梯次分布,其作用是阻碍原料的径向运动,延长原料

的研磨时间,确保纤维的研磨质量。

两磨片在进料区形成8~10°的锥度角,即木片在两磨盘进料区由里到外的移动过程中,磨盘间隙由大到小,木片

在进料区粗磨,在研磨区精磨(径向宽度一般为40~50mm)。

磨片的材料有采用复合铸铁,表面为白口铁,背面为普通铸铁,也有采用特种铸钢,国外多采用耐磨不锈钢材料。

g)密封及冷却装置

热磨机主轴2的一端穿过研磨室壳体进入研磨室内,用于装配动磨盘,为了防止研磨室内的蒸汽连同纤维在高压下

由壳体与主轴配合处挤出研磨室而造成泄漏,在主轴套轴的外表面设有密封装置3。

BM119/10D热磨机采用高压水和填料两种方式的组合。

密封套为夹层式结构。

工作时前端的高压密封环10通入高

压水,压力大于研磨室压力0.2~0.3MPa,密封填料采用盘根12,以减轻对轴套的磨损,盘根共六条,每两条一组,

在第一组盘根之后又有一水封环11形成两路密封。

h)研磨动力:

热磨机主轴的驱动电机功率较大,目前功率在60KW~15000KW之间,大型热磨机为了减小主电机的体积,多

采用高压供电,6000V,11000V等,而且需要冷却系统。

主电机和主轴之间一般用齿轮联轴器联接,以保证传递大功率和轴向移动。

甚至允许电机轴和热磨机主轴有微小

的不对中。

i)主轴与轴承组

热磨机主轴在传递扭矩的同时,还要承受研磨过程中产生的轴向力。

而且主轴的结构及装配对设备的性能影响很大。

应此热磨机的主轴必须满足强度、刚度外还需又很高的运动精度,在较高的温度下其轴向和周向跳动必须在允许的

范围内。

设计主轴时应从一下几个方面考虑:

1)合理地确定主轴的材料和热处理

2)合理设计主轴的结构尺寸和轴承类型。

3)尽可能选择短轴,并使动磨盘靠近轴承座。

4)保证主轴的加工和装配质量

5)设法提高主轴的工作精度。

(磨片间隙e=0.2-0.5mm)

主轴由前后两套轴承组支撑,前轴承组2采用两个对称布置的向心推力球轴承3,以承受主轴的轴向力,为了消除

轴承的径向间隙,在两轴承之间设置了弹簧装置7,以提高轴承的运转精度。

后轴承组采用一只双列向心球轴承16。

根据工作要求,主轴需要轴向移动,故在前后轴承组壳体与轴承壳座之间设有导向键5,并采用弹簧6将其压紧在

轴承体上。

前轴承采用油液循环润滑,后轴承采用油脂润滑。

前轴承组的壳体还做成夹层式,可通入冷却水对其冷

却。

主轴和动磨盘的装配目前有两种方法:

有键锥面配合和无键锥面配合。

锥面配合精度高,传动扭矩大。

下图为主轴

和转动磨盘之间的装配结构图。

压力一般为135-200MPa。

主轴和转动磨盘之间的装配

1-主轴2-动磨盘3-压板4-手动高压油泵5-注油泵6-油口接头

7-中心螺杆8-液压螺母

j)磨盘加压装置

分离纤维需要动磨盘和定磨盘之间产生一定的研磨压力。

研磨压力的大小要根据物料的特性、生产率、预热时间等

因素考虑。

压力过大,纤维易切断;压力小,产量高,但纤维粗,纤维束多。

国产BM119/10D采用液压加压装置,包括加压装置和液压传动系统。

加压油缸安装在前轴承组的后端,活塞用圆

螺母固定在空心活塞杆(套轴)上,空心活塞杆与前轴承组壳体相连。

压力油通过活塞-活塞杆-前轴承组-主轴

-动磨盘来施压。

k)前轴承组的循环润滑系统

热磨机前轴承组受到研磨时的轴向力,同时它的安装部位又靠近高温的研磨室,故对前轴承组采用液压循环润滑,

起到减小摩擦和冷却的作用。

(见上图)

油泵6-(电接点压力表8、溢流阀7)冷却器9-流量控制器10-(蓄能器11、电接点温度计12)-前轴承组进

行润滑冷却。

当油压低时(低于工艺要求的电接点压力表8设定值),则发出信号停止主电机,防止无润滑工作。

当流量低于要

求值时(断油、漏油)10也发出信号,起到连锁保护;在润滑油回路的油管上装有电接点温度计12,当油温升到

设定值时,发信号也可停止主电机。

蓄能器的作用是当突然电机不转时(停电),蓄能器仍然能供油,保证转动状

态的主轴在停止前润滑。

冷却器9是对油液冷却,以带走热量。

l)磨盘间隙微调装置

磨盘间隙的大小直接影响到纤维的粗细和质量。

精确地调节磨盘间隙是热磨机操作的关键。

一般都是调整动磨盘相对于定磨盘的轴向距离来实现。

BM119/10D热磨机的磨盘间隙微调机构直接安装于加压油缸之后,由一手轮驱动蜗轮蜗杆机构转动,蜗轮的侧面

有一推力轴承压在油缸的端盖上,控制磨盘间隙就是控制蜗轮向左的轴向位移。

涡轮加工成内螺纹与空心活塞杆伸

出端的外螺纹相配。

当蜗轮转动时就可以通过螺母丝杆机构驱动活塞杆作轴向移动。

该机手轮每转动1圈可产生

0.17mm的轴向位移。

热磨机在上一次工作停机后,加压油缸的活塞已处于最前端位置,要通过手轮使磨盘处于分开状态,此时,调整磨

盘间隙,先使加压油缸处于施压状态,并启动主电机,当磨盘转动平稳后,再转动手轮,使主轴向前移动,当听到

有金属摩擦声时,表示两磨盘已接触,磨盘间隙e=0。

这时,反向转动手轮(约一圈半)e=0.2-0.3mm,即可开始

下一步操作。

然后根据磨出纤维的粗细再加调整。

直到达到理想的纤维质量。

m)磨室的排料方式:

传

统

节

能

的

放

射

向

的

螺

旋

方

出

料

向

出

料

木塞螺旋喂料器预汽蒸仓

振动卸料器

防反喷阀

立式蒸煮罐

开机旋风

分离器

安德里茨盘磨机

纤维分向阀

蒸煮罐底部卸料器