苯与乙苯连续精馏.doc

《苯与乙苯连续精馏.doc》由会员分享,可在线阅读,更多相关《苯与乙苯连续精馏.doc(27页珍藏版)》请在冰点文库上搜索。

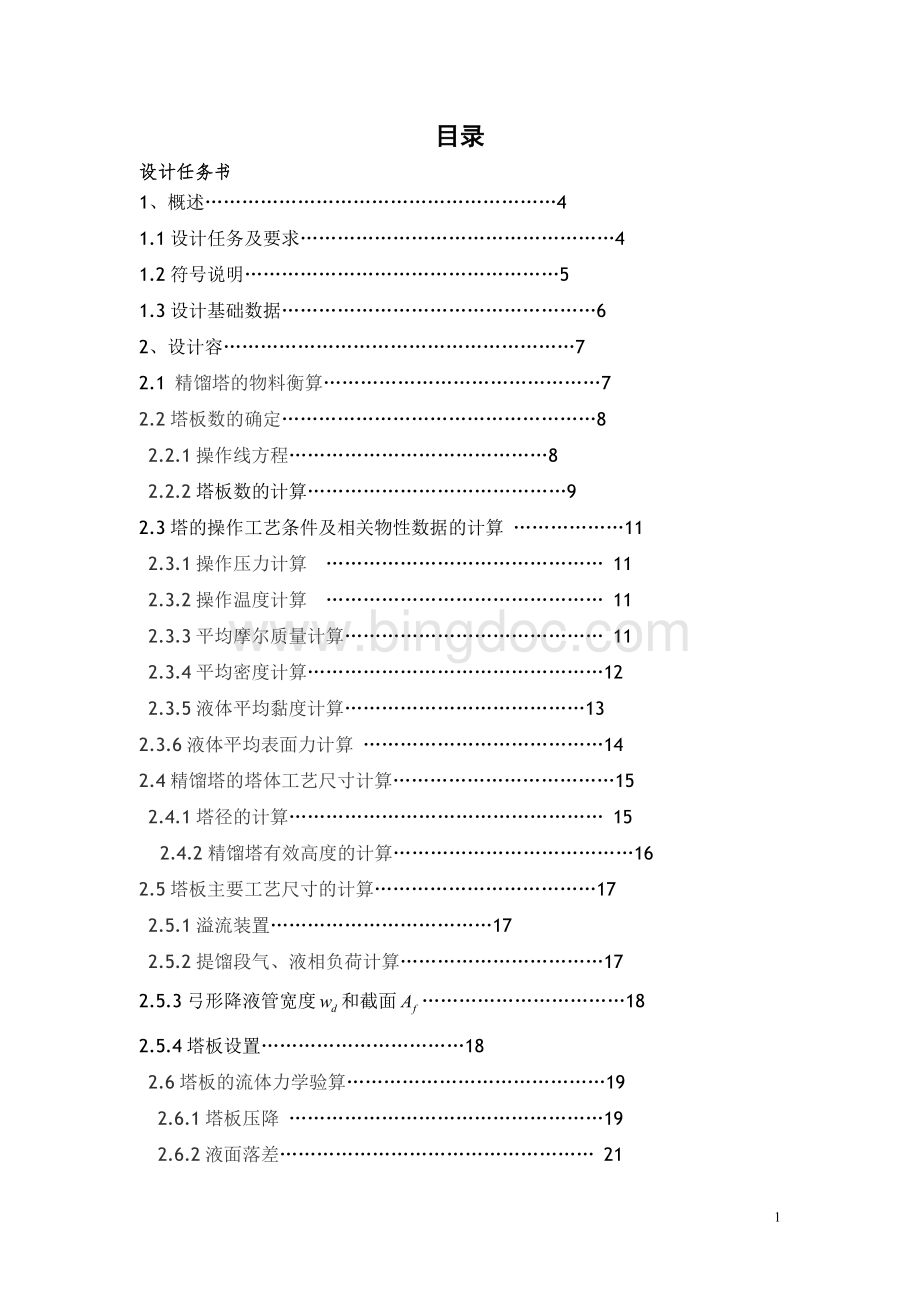

目录

设计任务书

1、概述…………………………………………………4

1.1设计任务及要求……………………………………………4

1.2符号说明……………………………………………5

1.3设计基础数据……………………………………………6

2、设计容…………………………………………………7

2.1精馏塔的物料衡算………………………………………7

2.2塔板数的确定……………………………………………8

2.2.1操作线方程……………………………………8

2.2.2塔板数的计算……………………………………9

2.3塔的操作工艺条件及相关物性数据的计算………………11

2.3.1操作压力计算………………………………………11

2.3.2操作温度计算………………………………………11

2.3.3平均摩尔质量计算……………………………………11

2.3.4平均密度计算…………………………………………12

2.3.5液体平均黏度计算…………………………………13

2.3.6液体平均表面力计算…………………………………14

2.4精馏塔的塔体工艺尺寸计算………………………………15

2.4.1塔径的计算……………………………………………15

2.4.2精馏塔有效高度的计算…………………………………16

2.5塔板主要工艺尺寸的计算………………………………17

2.5.1溢流装置………………………………17

2.5.2提馏段气、液相负荷计算……………………………17

2.5.3弓形降液管宽度和截面……………………………18

2.5.4塔板设置……………………………18

2.6塔板的流体力学验算……………………………………19

2.6.1塔板压降……………………………………………19

2.6.2液面落差……………………………………………21

2.6.3液沫夹带……………………………………………21

2.6.4漏液…………………………………………………21

2.6.5液泛…………………………………………………22

2.7塔板负荷性能图…………………………………………22

2.7.1精馏段塔板负荷性能图…………………………………22

2.7.2提馏段塔板负荷性能图………………………………………242.8主要辅助设备……………………26

2.8.1冷凝器………………………………………………26

2.8.2再沸器…………………………………………26

2.9对设计过程的评述、有关问题的讨论和设计自我评价……………27

3、参考文献……………………………………………28

1、概述

本次设计的目的是通过精馏操作来完成苯和乙苯混合溶液的分离,从而获得较高浓度的轻组分苯。

同时对所设计的精馏塔进行结构设计及强度校核。

完成精馏操作任务的设备是精馏塔,精馏塔原理是:

在一定压力下利用混合溶液中各组分挥发度的不同,在精馏塔中同时多次进行部分挥发和部分冷凝,使其分离成几乎纯组分的过程,根据塔气液接触情况,精馏塔可分为两大类:

板式塔和填料塔,板式塔又可分为泡罩塔、筛板塔、舌形塔、浮法塔等。

根据本次设计任务及各类精馏塔的特点,本次设计采用筛板塔。

1.1设计任务及要求

1、设计题目:

苯-乙苯连续精馏塔的设计

苯-乙苯连续精馏塔的设计:

试设计一座苯-乙苯连续精馏塔的设计,要求年产纯度为98%的乙苯,小组中每个人设计的产量分别为:

17000吨;18000吨;19000吨;20000吨;21000吨;22000吨,塔顶馏出液中含乙苯不得高于2%,原料液中含乙苯40%(以上均为质量分数;其余为苯)。

2、设计条件:

(1)操作条件

1)塔顶压力4kPa(表压)

2)进料热状态自选;

3)回流比自选

4)采用间接蒸汽加热塔底加热蒸汽压力0.5Mpa(表压)

5)单板压降≤0.7kPa。

(2)塔板类型

筛板塔。

(3)工作日

每年工作日为300天,每天24小时连续运行。

(4)厂址

厂址:

省市。

(5)设计容

1、设计说明书的容

1)精馏塔的物料衡算;

2)塔板数的确定;

3)精馏塔的工艺条件及有关物性数据的计算;

4)精馏塔的塔体工艺尺寸计算;

5)塔板主要工艺尺寸的计算;

6)塔板的流体力学验算;

7)塔板负荷性能图;

8)精馏塔接管尺寸计算;

9)主要辅助设备的选型

10)对设计过程的评述、有关问题的讨论和设计自我评价。

2、设计图纸要求:

1)绘制生产工艺流程图(A1号图纸);

2)绘制精馏塔设计条件图(A1号图纸)。

1.2符号说明

英文字母Ls——液体体积流量,m3/h

Aa——塔板开孔区面积,m2n——筛孔数目

Af——降液管截面积,m2P——操作压力,kPa

Ao——筛孔区面积,m2P——气体通过每层筛板的压降,kPa

AT——塔的截面积,m2T——理论板层数

C——负荷因子,无因次t——筛孔的中心距,m

C20——表面力为20mN/m的u——空塔气速,m/s

负荷因子

do——筛孔直径,muomin——漏液点气速,m/s

D——塔径,muo'——液体通过降液体系的速度,m/s

ev——液沫夹带量,kg液/kg气Vn——气体体积流量,m/s

R——回流比Vs——气体体积流量,m/s

Rmin——最小回流比Wc——边缘无效区宽度,m

M——平均摩尔质量,kg/kmolWd——弓形降液管高度,m

Tm——平均温度,℃Ws——破沫区宽度,m

g——重力加速度,m/s2Z——板式塔有效高度,m

Fo——筛孔气相动触因子

hl——出口堰与沉降管距离,m希腊字母

hc——与平板压强相当的液柱高——筛板厚度,m

度,m——液体在降液管停留时间,s

hd——与液体流过降液管压强降——粘度,mPa·s

相当的液柱高度,m——密度,kg/m3

hf——板上清液高度,m——表面力,mN/m

hl——板上清液层高度,m——开孔率,无因次

ho——降液管的底隙高度,m——质量分率,无因次

how——堰上液层高度,m

Hw——出口堰高度,m下标

Hw'——进口堰高度,mmax——最大

h——与克服表面力压强降相min——最小

当的液柱高度,mL——液相

H——板式塔高度,mV——气相

Hd——降液管清夜层高度,mK——稳定系数

lw——堰长,mHF——进料处塔板间距,m

HP——人孔处塔板间距,m

HT——塔板间距,mLh——液体体积流量,m3/h

1.3设计基础数据

项

目

温

度

饱和蒸汽压

粘度

表面力

苯

乙苯

苯

乙苯

苯

乙苯

83

100

19.5

0.3

0.38

21

22.5

85

108

20.8

0.286

0.36

20.8

22.2

88

120

23.2

0.275

0.35

20.3

21.3

90

125

25

0.28

0.345

20

21.8

95

155

32

0.26

0.34

19.5

21.2

100

170

36.5

0.25

0.32

18.5

20.4

105

200

46

0.24

0.31

18.1

20

110

218

49.5

0.22

0.295

17.4

19.5

115

245

59.8

0.218

0.28

16.8

19

120

279.8

67.5

0.208

0.272

16.2

18.4

135

380

100

0.175

0.24

14.5

17

由表中各温度下饱和蒸汽压可计算出气液组分摩尔分数之间的关表所示:

则可绘出t-x-y关系图如下:

2、设计容

2.1精馏塔的物料衡算

原料液流率为F,塔顶产品流率为D,塔底产品流率为W,对精馏塔做全塔物料衡算,则有:

F=D+W

F=D+W

苯的摩尔质量:

MA=78.11kg/kmol

乙苯的摩尔质量:

MB=106.16kg/kmol

原料液及塔顶、塔底产品的平均摩尔质量:

=(1-40%)×78.11+40%×106.16=89.33kg/kmol

=(1-2%)×78.11+2%×106.16=78.67kg/kmol

=(1-98%)×78.11+98%×98%×106.16=105.6kg/kmol

=

=

=

、、分别为原料、塔顶、产品中的苯的摩尔分数

则可知产物的产量W=kmol/h

F=26.30×kmol/h

D=F-W=80.24-26.30=53.94kmol/h

2.2塔板数的确定

2.2.1操作线方程

1、精馏段操作线方程

其中α为苯—乙苯的相对挥发度,本设计取塔顶、塔底平均温度下的值,查化工手册得苯和乙苯的t—x—y关系。

由t—x—y曲线可知:

t=83℃、t=129.5℃、t=90.5℃

全塔平均温度=℃

查得,在106.25℃下,相对挥发度α=5.06

因为采取的进料状态是饱和液体进料,q=1,q线方程为x=0.671与平衡线的交点横坐标为x=0.671,将x带入相平衡方程,得

y==

则最小回流比为R===0.303

取回流比R=2R=2×0.303=0.606

则精馏段气液负荷为:

V=L+D=(R+1)D=(0.606+1)×53.94=86.628kmol/h

L=RD=0.606×53.94=32.688kmol/h

则精馏段操作线方程为=

2、提馏段操作线方程

因为原料液的进料状态为饱和液体,则提馏段气液负荷为:

=v=82.628kmol/h

=F+L=80.24+32.688=112.928kmol/h

则提馏段的操作线方程为

y=

=1.3036x-0.0082

2.2.2塔板数的计算

1、理论塔板数的计算

因为q=1,故两操作线交点的液相组成为

x=x=0.671

下面进行逐板计算:

精馏段y=x=0.985

x=

所以精馏段理论塔板数为3块

提馏段

所以提馏段理论塔板数为4块

因此,理论塔板数为7块,进料板位置为第四块板。

2、实际塔板数的计算

α—相对挥发度

—液相黏度;mPa.s

上式中ɑ、的数据均取塔顶、塔底平均温度下值

查手册得平均温度下的液相中各组分的黏度

则有

平均黏度

查《化工原理》第三版下册表11—3,得知筛塔板的总板效率为:

计算实际塔板数

精馏段

提馏段

故全塔实际所需塔板数N=14块

加料板位置在第7块。

2.3塔的工艺条件及相关物性数据的计算

2.3.1操作压力计算

塔顶压力

进料板压力

塔底压力

精馏段平均操作压力

提馏段平均操作压力

全塔平均操作压力

2.3.2操作温度计算

由前t=83℃、t=129.5℃、t=90.5℃

精馏段平均温度

℃

提馏段平均温度

℃

全塔平均温度

℃

2.3.3平均摩尔质量计算

塔顶平均摩尔质量

x=0.928,y=0.985

进料板平均摩尔质量

x=0.601,y=0.884

塔底平均摩尔质量

x=0.0128,y=0.0614

精馏段平均摩尔质量

提馏段平均摩尔质量

全塔平均摩尔质量

2.3.4平均密度计算

气相密度

精馏段

提馏段

全塔

液相密度

式中为质量分率

查在t=83℃、t=129.5℃、t=90.5℃下苯与乙苯的密度

塔顶平均密度

进料板平均密度

塔釜平均密度

精馏段平均密度

提馏段平均密度

全塔平均密度

2.3.5液体平均黏度计算

通过查表知道了在t=83℃、t=129.5℃、t=90.5℃时各组分黏度,

由公式

计算平均黏度

进料板=0.671×0.201+(1-0.671)×0.242=0.214mpa.s

塔板=0.985×0.301+(1-0.985)×0.35=0.302mpa.s

塔釜=0.027×0.281+(1-0.027)×0.327=0.326mpa.s

精馏段平均黏度

提馏段平均黏度

全塔平均黏度

2.3.6液体平均表面力计算

由公式进行计算

查资料得t=83℃、t=129.5℃、t=90.5℃温度下苯乙苯的表面力

进料板表面力mN/m

塔顶表面力mN/m

塔底表面力mN/m

精馏段液体平均表面力mN/m

提馏段液体平均表面力mN/m

全塔液体平均表面力mN/m

(4)气液相负荷

精馏段

V=86.628kmol/h

=

L=RD=32.688kmol/h

提馏段

=v=86.628kmol/h

=112.928kmol/h

2.4精馏塔的塔体工艺尺寸计算

2.4.1塔径的计算

由上面的计算可知精馏段的气、液相体积流率为:

、

精馏段的气、液相平均密度为:

、

板间距与塔径的关系⑤

塔径D/mm

300~500

500~800

800~1600

1600~2400

板间距HT/mm

200,250,300

250,300,350

300,350,400,450,500

400,450,500,550,600

取板间距HT=0.45m,取板上清液层高度=0.06m。

查Smith通用关联图得,使式校正到物系表面力为20.86mN/m时的c.

取安全系数为0.7,则

D=

调整塔径为1.0米

提馏段塔径的计算

、

提馏段的气、液相平均密度为

、

查Smith通用关联图得,使式校正到物系表面力为19.22mN/m时的c.

调整塔径为1.2米,综上,择取塔径为1.2米,空气塔气速为0.59m/s.

2.4.2精馏塔有效高度的计算

精馏段

提馏段

总的有效高度z==6.3m

2.5塔板主要工艺尺寸的计算

2.5.1溢流装置

用单溢流,弓形降压管,平行受液盘及平行溢流堰,不设进口堰,溢流堰长。

取堰长为0.6D,则=0.6×1.2=0.72m

出口堰高h由计算

选用平直堰,堰上液层高度

式中—堰上液流高度,m

—堰长,m

—塔平均液流量,

E—液流收缩系数,一般取E=1

精馏段

h=0.06-0.0085=0.05195m

提馏段

2.5.2弓形降液管宽度和截面

由,通过查图得

则有=0.1241.2=0.149m

=

计算液体在降液管中停留时间,以检验降液管面积

故符合要求。

2.5.3降液管底隙高度

—降液管底隙处液体流速m/s,取为0.08m/s,则

精馏处

提馏段

2.5.4塔板设置

(1)边缘区宽度确定

取(安定区宽度)=0.035m(无效区宽度)

(2)开孔区面积计算

开孔区面积Aa按计算

R=

故=0.798

(3)筛孔计算及其排列

本设计所处理的物系无腐蚀性,可选用δ=3mm(一般的厚度为3~4mm)碳钢板,取筛孔直径d01=5mm(工业生产中孔径一般在3~10mm之间,4~5mm居多),筛孔按正三角形排列,取孔中心距t为t1=3d01=3×5=15mm(通常采用2.5~5倍孔直径的中心距)。

计算塔板上的筛孔数,即

计算塔板上的开孔率

每层塔板开孔面积:

气体通过筛孔的气速:

精馏段

提馏段

2.6塔板的流体力学计算

2.6.1塔板压降

1、精馏段的塔板压降

①、干板阻力hc计算

d0/δ=5/3=1.6667,由孔流系数图查得孔流系数C0=0.772

干板阻力hc由

②、气体通过板上液层的压降

气体通过有效流通截面积的气速,对单流型塔板有:

动能因子:

查充气系数图得充气系数:

故

③、液体表面力的阻力计算

液体表面力所产生的阻力由计算

④、气体通过每层塔板的液柱高度hp可按下式计算,即

气体通过每层塔板的压降为:

(满足工艺要求)。

2、提馏段的塔板压降

①、干板阻力计算

d0/δ=5/3=1.6667,由孔流系数图查得孔流系数C0=0.772

干板阻力由

②、气体通过板上液层的压降

气体通过有效流通截面积的气速,对单流型塔板有:

动能因子:

查充气系数图得充气系数:

故

③、液体表面力的阻力计算

液体表面力所产生的阻力由计算

④、气体通过每层塔板的液柱高度可按下式计算,即

气体通过每层塔板的压降为:

(满足工艺要求)。

2.6.2液面落差

对于筛板塔,液面落差很小,且本设计的塔径和液流量均不大,故可忽略液面落差的影响。

2.6.3液沫夹带

液沫夹带量可用式计算:

精馏段液沫夹带量

提馏段液沫夹带量:

(验算结果表明产生的雾沫夹带量在本设计围允许)

2.6.4漏液

对筛板塔,漏液点气速(下限气速)uOM可由下式计算,即

精馏段:

=5.29m/s

稳定系数为K=uo/uOM=8.33/5.29=1.57>1.5

(故在本设计中无明显漏液)

提馏段:

稳定系数为=/=8.47/4.83=1.75>1.5

(故在本设计中无明显漏液)。

2.6.5液泛

为防止塔发生液泛,降液管液层高Hd应服从Hd≤φ(HT+hW)

而Hd=hP+hL+hd,板上不设进口堰,hd可由计算,即

精馏段:

故Hd1=0.0628+0.0396+0.00097=0.103m液柱。

提馏段:

故Hd2=0.0649+0.0372+0.00098=0.103m液柱。

因Hd1和Hd2都小于φ(HT+hW),故在本设计中不会发生液泛现象。

通过流体力学验算,可认为精馏段和提馏段塔径及塔板各工艺结构尺寸合适,若要做出最合理的设计,还需重选及,进行优化设计。

2.7塔板负荷性能图

2.7.1精馏段塔板负荷性能图

1、液相负荷上限线

2、液相负荷下限线

取平堰堰上液层高度m,。

3、雾沫夹带线

式中

代入数据得

简化得:

4、液泛线

5、漏液线(气相负荷下限线)

整理得

2.7.2提馏段塔板负荷性能图

1、液相负荷上限线

2、液相负荷下限线

取平堰堰上液层高度m,。

3、雾沫夹带线

式中

代入数据得

简化得:

4、液泛线

5、漏液线(气相负荷下限线)

整理得

2.8主要辅助设备

2.8.1冷凝器的热负荷、介质消耗量

1、热负荷

由于塔顶流出液几乎为纯苯,近似按苯的性质计算,且忽略热流体的湿热。

当时,泡点温度=83℃,查资料得此温度下苯的汽化焓为395kJ/kg。

苯的摩尔质量为MA=78.11kg/kmol,对于泡点有

已知

即

2、消耗量

2.8.2再沸器的热量衡算

1、热负荷

由于塔釜残留液几乎为乙苯,忽略塔釜残留液的摩尔焓,近似按乙苯的性质计算,通过查资料可知129.5℃下乙苯的汽化焓为,乙苯的摩尔质量为,对于泡点有及再沸器的热负荷:

设计时考虑3%的热负荷性,则

=1.03×43.7×(31088-0)

=1.40×10kJ/h

消耗量

查资料可得时水蒸气的汽化焓r=2258.7kJ/kg

结果可见,在塔釜中加入的热量,而在塔顶带走的热量1.35×10kJ/h,说明在塔釜中加入的少部分热量被塔顶冷凝器带走。