热处理车间课程设计.docx

《热处理车间课程设计.docx》由会员分享,可在线阅读,更多相关《热处理车间课程设计.docx(37页珍藏版)》请在冰点文库上搜索。

热处理车间课程设计

一、车间的任务和工作制度

车间生产任务

本次设计热处理车间的生产任务是年产1000t,生产三类六种规格的刀具,各种规格刀具的年产量各占总年产量的1/6。

详见《专业课程设计任务书》。

本热处理车间生产的废品率为3%(包括热处理报废和运输报废),达30吨,故热处理车间的实际生产任务为970吨/年。

则六种刀具各自的年产量为吨,

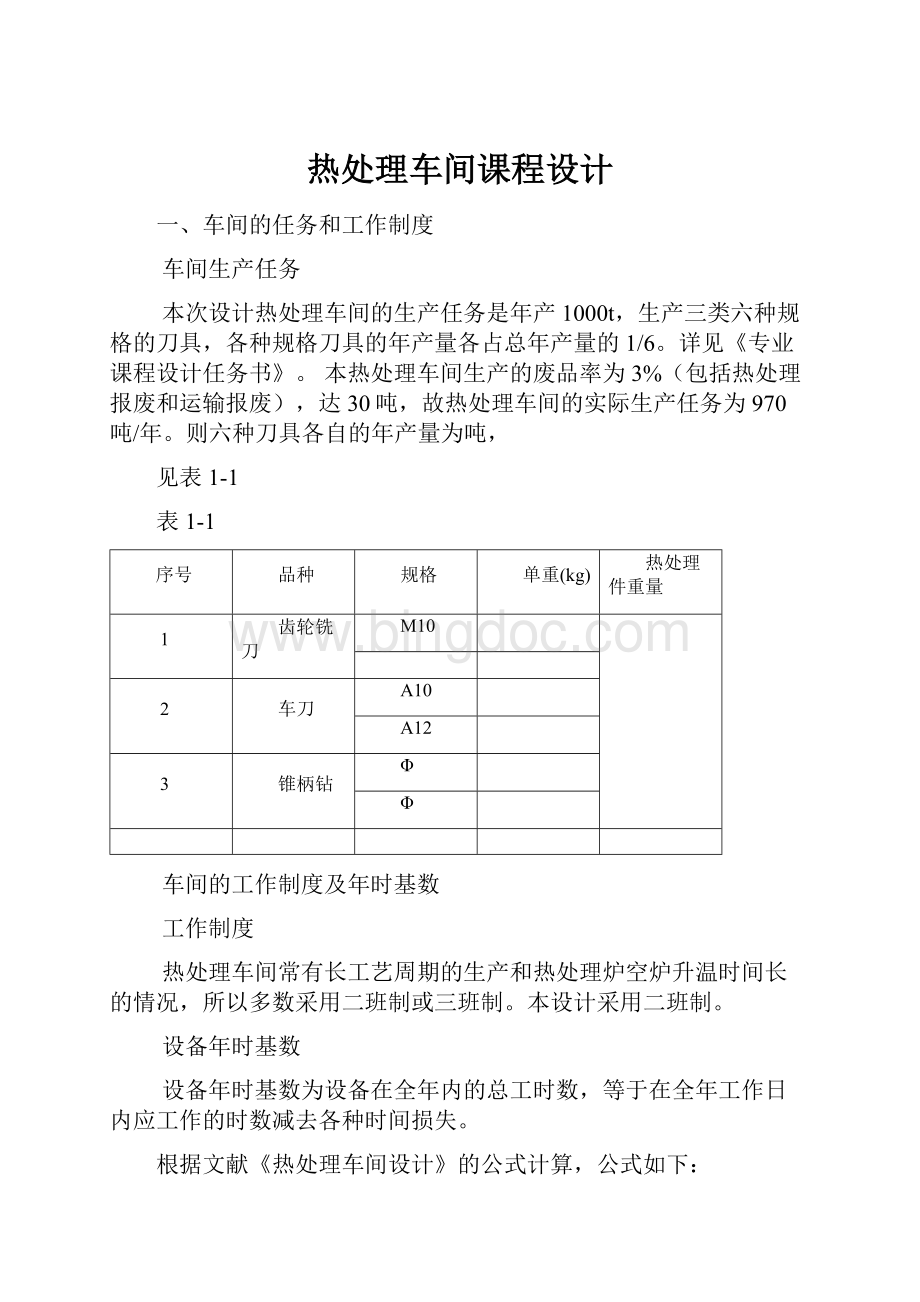

见表1-1

表1-1

序号

品种

规格

单重(kg)

热处理件重量

1

齿轮铣刀

M10

2

车刀

A10

A12

3

锥柄钻

Φ

Φ

车间的工作制度及年时基数

工作制度

热处理车间常有长工艺周期的生产和热处理炉空炉升温时间长的情况,所以多数采用二班制或三班制。

本设计采用二班制。

设备年时基数

设备年时基数为设备在全年内的总工时数,等于在全年工作日内应工作的时数减去各种时间损失。

根据文献《热处理车间设计》的公式计算,公式如下:

F设=D设Nn(1-b%)

式中

F设——设备年时基数(h);

D设——设备全年工作日,等于全年日数(365天)-全年假日(10天)-全年双修日(106天)=249天;

N——每日工作班数;

n——每班工作时数,取8h;

b——损失率,时间损失包括设备检修及事故损失,工人非全日缺勤而无法及时调度的损失,以及每班下班前设备和场地清洁工作所需的停工损失,此处取5%。

计算F设的值,F设=249×2×8×(1-5%)=≈3783(h)

工人年时基数

工人年时基数可依据下式计算:

F人=D人n(1—b%)

式中

F人——工人年时基数(h);

D人——工人全年工作日(249天);

b——时间损失率,包括病假、事假、探亲假、产假及哺乳、设备清扫、工间休息等工时损失,本设计取4%。

计算F人的值,F人=249×8×(1—4%)=≈1912(h)

二、工艺分析和设备选择

材料选择及刀具规格

材料的选择

本设计车间的生产产品为齿轮铣刀、锥柄钻、车刀。

查查《热处理工艺规范数据手册》P94及《热处理工艺设计与选择》P194,可知三种刀具宜用高速钢类,最终材料的选择是车刀选用w6mo5cr4v2,锥柄钻选用w9mo3cr4v,齿轮铣刀选用w18cr4v。

刀具规格尺寸

刀具在高速切削时,其刃部的温度可达600℃以上,而刀具硬度只有轻微的下降,要求有较高的红硬性。

在这样的条件下,一般都选用高速钢。

高速钢在650℃是的实际硬度仍然高于50HRC。

高速钢需要经过退火、淬火和回火处理,具体热处理工艺后面将有介绍。

查《机械加工常用刀具数据速查手册》,各刀具的尺寸数据如下:

表2-1

品种

规格

D

d

B

齿轮铣刀

M10

120

32

95

32

表2-2

品种

规格

尺寸

车刀

A10

10x6x4

A12

12x8x5

表2-3

品种

规格

锥柄钻

φ×85

φ×192

工艺设计

工艺路线

高速钢的热处理一般工艺路线如下:

预备热处理→淬火预热→淬火加热→淬火→三次回火

详细工艺参数

查《热处理工艺与实践》P116-119,得三种材料工艺参数如下:

表2-4

牌号

退火工艺

淬火和回火工艺

等温退火

淬火预热

淬火加热

淬火介质

回火制度

备注

加热温度/°C

保温时间/h

冷却

温度/°C

时间(s/mm)

介质

温度°C

时间(s/mm

W6Mo5Cr4V2

850

2

炉冷至750℃,保温 4h,再炉冷至550℃,出炉空冷

850

24

中性盐浴

1200~1220

12~

15

油

560℃,3次,每次1h,空冷

薄刃刀具

1230

复杂刀具

1240

简单刀具

1150~ 1200

20

冷拉模具

W18cr4v

870

2

炉冷至750℃,保温 4h,再炉冷至550℃,出炉空冷

850

24

1260~

1280

12~

15

560℃,3次,每次1h,空冷

薄刃、复杂刀具

1280~

1300

12~

15

简单刀具

1200~

1240

15~

20

冷作模具

W9mo3cr4v

850

2

炉冷至750℃,保温 4h,再炉冷至550℃,出炉空冷

850

24

1210~

1250

12~

15

560℃,3次,每次1h,空冷

对于不同的产品,由于规格尺寸的不同,则各种的热处理工艺参数略有不同。

在预热阶段,车刀由于尺寸较小,选用一次预热法预热;铣刀及锥柄钻由于尺寸较大,形状复杂选用二次预热法预热。

预热的具体工艺参数下表。

锥柄钻淬火温度选1250℃,车刀选1240℃,齿轮铣刀选1270℃。

加热时间都选择12s/mm。

表2-5

刀具

预热方法

炉型

加热温度/℃

加热时间/(s/mm)

适用范围

车刀

一次预热法

盐浴炉

850

24

适于形状简单,截面较小的工件

齿轮铣刀、

锥柄钻

二次预热法

第一次预热

650

40

适于形状复杂或截面较大的工件

第二次预热

850

24

在淬火工艺中,车刀形状简单,直接使用油淬,即在油中冷却至350℃后空冷。

对于形状较复杂的刀具,为了减小刀具畸变和开裂的倾向,都采用分级淬火工艺。

齿轮铣刀和锥柄钻都采用一次分级淬火,将淬火加热后的工件放入620℃的中性盐浴炉中,保持一段时间(相当于淬火加热时间),然后空冷至室温。

各刀具工艺曲线

各刀具工艺曲线如图所示

(1)车刀工艺曲线

(2)锥柄钻工艺曲线

(3)齿轮铣刀工艺曲线

热处理设备选择

预备热处理设备的选择

由《热处理设备》可知工件退火一般选用箱式炉。

本设计等温退火温度为850℃,故选用中温箱式炉。

查《热处理设备》P67,初步选用RX3-75-9型中温箱式炉,炉膛尺寸为1800×900×550(单位:

mm),最大装料量1200kg,查《热处理手册》第三版第三卷表3-5知道炉温850℃时空炉升温时间为小时。

装料时,工件与电热元件或工件与炉膛之间应保持一定的距离,查《热处理炉》附表22,RX3-75-9型中温箱式炉的有效装料体积为:

V=1430×770×500=0mm³

炉冷速度一般为10~20℃/h,此处取15℃/h

则等温退火各阶段的时间:

t升温=,t保温=4+2=6h;t随炉冷=(750-550)/15=;

上下料时间t上下=;退火总时间t退火=3+4+2++=

(1)生产齿轮铣刀

(a)生产M10规格的铣刀,由表2-1可知该铣刀的尺寸,则该铣刀每一个所占的空间为:

v=120×120×=446400mm³

n =V/v≈1233个

M==>1200kg

当n=851时M=≤1200kg

生产率为 P=M/t退火=h

E1=161700/=

(b)生产规格的铣刀,由表2-1可知该铣刀的尺寸,则该铣刀每一个所占的空间为:

v =95×95×= mm³

则,每炉可装该铣刀的个数为:

n =V/v≈3526个

装料总重量为:

M = =>1200kg

所以,n取2264时,M=≤1200kg

生产率为 P=M/t退火=h

年负荷时数E2=Q/P=

(2)生产车刀

(a)A10车刀10×6×4

同上,计算各参数

v=240mm³

当n=600000时,M=1200kg

P=h

E3=

(b)车刀A1212×8×5

v=480mm³

当n=300000时,M=1200kg

P=h

E4=

(3)生产锥柄钻

(a)生产φ×85规格的锥柄钻

锥柄钻每一个所占的空间为:

v=××85=mm³

则,每炉可装的个数为:

n=V/v≈45617个

则,装料总重量为:

M==>1200kg

可取n=11428M=

生产率为P=M/t退火=h

年负荷时数为:

E5=Q/P =

(b)滚刀φ滚刀每一个所占的空间为:

v=³

每炉可装的个数为:

n=V/v≈14423个

装料总重量为:

M==>1200kg

所以n=3692时 M=

生产率为P=h

年负荷时数为

E6=Q/P=

综上所述,RX3-75-9型中温箱式炉用做等温热处理炉适用于所有产品,则该设备的年负荷时数为E=E1+E2+E3+E4+E5+E6=;

设备数量为C=E/F设=,C’=6;

设备负荷率为K=C/C’×100%=83%符合二班制设备负荷率80%~90%的要求的要求。

预热处理设备的选择

预热时,分一次预热和二次预热两种工艺。

各刀具采用的预热工艺见表2-5

①一次预热法

由《热处理手册第四版第三册》P237~243初步选用RDM-45-13型埋入式高温盐浴炉,炉膛尺寸350×300×700(单位:

mm),额定温度1300℃,预热温度850℃。

加热系数为24s/mm。

a)生产车刀A10由于该刀具采用一次预热法,在预热中加热时间为

t加热=24×4=96s

查《热处理工艺参数手册》P21,保温时间可按下列经验公式计算:

τ=αKD

式中

τ——保温时间(min)

α——保温时间系数(min/mm),查《热处理工艺参数手册》表1-18,本设计选取

K——工件装炉方式修正系数,,通常取~本设计选取

D——工件有效厚度(mm)

则A10的保温时间为

τ=××4==84s

所以,该刀具预热工艺时间为t=t加热+τ=180s

车刀A10的装料设计

埋入式盐浴炉炉膛尺寸的设计如下图

工件距离熔盐表面的距离一般不小于30mm,本设计a取30mm;工件距离炉膛内壁的距离约为50mm,本设计b取50mm;熔盐表面与炉膛口的距离约为50~100mm,本设计c取50mm;电极下端距离炉膛底的距离d一般为50~70mm,本设计取50mm;电极高度由炉型而定,本炉型的电极高度e取113mm,则工件距离底部的距离大于163mm,本设计f取200mm。

则,该盐浴炉工作空间尺寸大约为250×200×500(单位:

mm)

车刀A10的尺寸为10X6X4,则装料方式可设计为横排10个,纵排15个,列排20个,即装料的方式为10x15x20。

综上,RDM-35-13型盐浴炉,一炉可以放置的车刀A10的个数为

n=10×15×20=3000个

则一炉装料量M==6kg

生产率P=M/t=(6/180)×3600=120kg/h

设备年负荷时数E1=Q/P=161700/120=

(b)车刀A12

该车刀采用的是一次预热法。

选用RDM-45-13型埋入式高温盐浴炉。

该盐浴炉工作空间尺寸大约为250×200×500(单位:

mm)。

计算该车刀预热时间为t=225s

装料设计如下:

对应工作空间尺寸,装料方式为10x10x15

综上,一次装载个数为n=1500个

一次装料量为M==6kg

生产率为P=M/t=96kg/h

设备年负荷时数E2=Q/P=h

E=E1+E2=

设备数量C=E/F设=3783=

C’=1台

设备负荷率

K=C/C’×100%=%

②二次预热法

第一次预热

本次预热初步选用RDM-70-8型埋入式中温盐浴炉,炉膛尺寸为450×350×700(单位:

mm),额定温度为850℃,工作空间尺寸为350×250×500(单位:

mm)。

由表2-5可知,预热温度为650℃,加热时间是40s/mm。

(a)生产齿轮铣刀M10

同上,计算铣刀的预热时间为t=1891s

装料设计如下:

对应工作空间尺寸,装料方式为2×2×13

综上,一次装载个数为n=52

一次装料量为M==

生产率为P=M/t=h

设备年负荷时数E1=Q/P=

(b)生产齿轮铣刀

计算该刀具的预热时间为

t=

对应工作空间尺寸,装料方式为3×2×15

综上,一次装载个数为n=90

一次装料量为M==

生产率为P=M/t=h

设备年负荷时数E2=Q/P=

(c)锥柄钻φ×85

计算该刀具的预热时间为t=

对应工作空间尺寸,装料方式为3×15×30

综上,一次装载个数为n=1350

一次装料量为M==

生产率为P=M/t=708kg/h

设备年负荷时数E3=Q/P=

(d)锥柄钻φ×192

计算该刀具的预热时间为t=s

对应工作空间尺寸,装料方式为15x10x2

综上,一次装载个数为n=300

一次装料量为M==

生产率为P=M/t=408kg/h

设备年负荷时数E=Q/P=

綜上所述,以上四种刀具都选用RDM-70-8型盐浴炉,则盐浴炉处理各刀具所需年负荷时数的和为

E=E1+E2+E3+E4=设备台数C=,C’=1

设备负荷率K=C/C’×100%=%

。

第二次预热

初步选用RDM-45-13型埋入式高温盐浴炉,炉膛尺寸为350×300×700(单位:

mm),额定温度为1300℃,工作空间尺寸为250×200×500(单位:

mm)。

由表2-5可知,预热温度为850℃,加热时间是24s/mm。

(a)生产齿轮铣刀M10

预热工艺总时间为t=1395s

对应工作空间尺寸,装料方式为串挂2×5×3

盐浴炉可以一次装载铣刀的个数为n=30

则一次装料量为M==

生产率为P=M/t=h

设备年负荷时数E1=Q/P=

(b)生产齿轮铣刀

同理可计算出该刀具的第二次预热时间为t=

对应工作空间尺寸,装料方式为串挂2×8×4

装载个数为n=64

一次装料量为M==

生产率为P=M/t=h

设备年负荷时数E2=Q/P=

(c)生产锥柄钻φ×85

预热工艺总时间为t=531s

对应于工作空间尺寸,装料方式为竖放15×10×4

综上,一次装载个数为n=600

一次装料量为M==63kg

生产率为P=M/t=h

设备年负荷时数E3=Q/P=

(d)生产锥柄钻φ×192

预热时间为t=

对应工作空间尺寸,装料方式为12×9×2

一次装载个数为n=216

一次装料量为M==

生产率为P=M/t=h

设备年负荷时数E4=Q/P=

综上所述,现选用RDM-45-13型埋入式高温高温盐浴炉处理以上刀具的年负荷时数之和为

E=E1+E2+E3+E4=

设备台数C=,C’=1

设备负荷率为K=%,符合要求。

淬火加热设备的选择

淬火设备初步选用RDM-90-13型埋入式高温盐浴炉,炉膛尺寸为450×350×700(单位:

mm),额定温度为1300℃,工作空间尺寸为350×250×500(单位:

mm)。

加热时间取12s/mm。

(a)车刀A10

t加热=48s

查《热处理工艺参数手册》P21,保温时间可按下列经验公式计算:

τ=αKD其中α查表1-18取,以下相同

τ=()x60=

则预热总时间t=48+=

对应于工作空间尺寸,装料方式为17×20×30

一次装载个数为n=10200

则一炉装料量M==

生产率P=M/t=h

设备年负荷时数E1=Q/P=

(b)车刀A12

t=111s

对应于工作空间尺寸,装料方式为15×15×25

一次装载个数为n=5625个

则一炉装料量M==

生产率P=M/t=h

设备年负荷时数E2=Q/P=

(c)齿轮铣刀M10

t=

对应工作空间尺寸,装料方式为串挂2×3×3

一次装载个数为n=18

一次装料量为M==

生产率为P=h

设备年负荷时数E3=

(d)齿轮铣刀

t=

对应工作空间尺寸,装料方式为串挂3×10×2

一次装载个数为n=60

一次装料量为M==

生产率为P=h

设备年负荷时数E4=

(e)锥柄钻φ×85

t=

对应工作空间尺寸,装料方式为竖放10x10x5

一次装载个数为n=500

一次装料量为M==

生产率为P=h

设备年负荷时数E5=

(f)锥柄钻φ×192

t=

对应工作空间尺寸,装料方式为竖放7x10x2

一次装载个数为n=140

一次装料量为M==

生产率为P=h

设备年负荷时数E6=309h

年负荷时数之和为E=E1+E2+E3+E4+E5+E6=

设备台数C=C’=1

设备负荷率为K=%

淬火冷却设备的选择

由于高速钢的合金含量高,因此具有很好的淬透性。

高速钢淬火冷却方法主要有油冷、分级淬火、等温淬火三种,本设计主要采用油冷和分级淬火两种。

1.淬火油槽将加热后的工件在油中冷却至300~400℃后,取出空冷。

这种方法简单易行,工件表面油迹烧尽后,可趁热校直。

但冷速块,淬火应力大,容易引起畸变和开裂;同时,油燃烧时产生烟雾,污染工作环境。

此法只适用于形状简单、尺寸较大的刀具淬火或单件的淬火。

由于车刀形状简单,故采用油冷淬火。

淬火槽主要由槽体、搅动装置、控温装置组成。

槽体选用3~5mm(小型槽)的钢板焊成,周围附以型钢为加强肋,以提高其强度和刚性;底座由型钢制成,便于安装和运输。

为保证工件淬入槽中或淬火介质膨胀时,淬火介质不致溢出槽外,以及便于介质循环冷却,一般在槽口边缘外侧设有溢流槽。

盐浴炉用的淬火槽多为立方体,槽的长宽尺寸应大于最大炉底长宽尺寸,深度大于最长垂直淬火零件的长度。

搅动装置选用螺旋桨搅动。

控温装置分加热装置和冷却装置,加热采用管状加热元件置于淬火槽内将淬火介质加热;冷却采用更换淬火介质的方法.

分级淬火盐浴炉

分级温度一般为580~620℃。

分级淬火可以大大减少畸变和开裂倾向。

加热后的工件经分级停留后,工件表里温度都降低到分级温度,内外温差减小。

随后,从分级温度在空气中冷却是,冷却速度比较缓慢,沿工件截面产生马氏体转变的不同时性减小,因而可显著减小组织应力和热应力,从而减小畸变可开裂倾向。

分级淬火可分为一次、二次或多次分级淬火。

本设计采用一次分级淬火,将工件放入580~620℃的中性盐浴中,保持一段时间(相当于淬火加热时间),然后空冷至室温。

一次分级淬火用于一般刀具,操作简单,能保证质量。

选用RDM-35-6型埋入式低温温盐浴炉,额定温度为680℃,炉膛尺寸为350×450×665(单位:

mm),则工作空间尺寸大约为350×300×600(单位:

mm)。

为了便于工人操作,减少不必要的麻烦,各刀具装料方式仍然采用淬火加热时对应的的装料方式。

即除了温度不同,其它所有分级淬火工艺跟淬火加热相同。

故,使用RDM-35-6型盐浴炉处理各刀具的年负荷时数之和仍然E=E1+E2+E3+E4+E5+E6=

设备台数C=C’=1

设备负荷率为K=%

回火设备的选择

高速钢的回火温度一般为550~570℃,保温时间通常为60min,回火次数不少于三次,每次回火冷却都要冷至室温。

选用RJ2-55-6型低温井式电阻炉

额定温度为650℃,外形尺寸1967X1470X2485炉膛尺寸为700(直径)×900(高),最大一次装料量750kg。

设计一次装炉量为300kg,则生产率为300kg/h。

该井式炉用于处理所有刀具,故其年产量为970t。

设备年负荷时数为 E=970000/300=

设备台数 C= C’=1

设备负荷率为 K=%

全部所要的炉子

等温退火的炉子:

RX3-75-9型中温箱式炉X6

预热炉:

一次预热法

RDM-45-13型埋入式高温盐浴炉X1

二次预热法

第一次预热:

RDM-70-8型埋入式盐浴炉X1

第二次预热:

RDM-45-13型埋入式中温盐浴炉X1

淬火炉:

RDM-90-13型高温盐浴炉X1

分级淬火盐浴炉:

RDM-35-6型埋入式低温温盐浴炉X1

回火炉:

RJ2-5-6型低温井式电阻炉X1

热处理车间辅助设备的选择

起重运输设备

起重运输设备应根据所起吊零件的最大起重量,并考虑到零件吊具、吊架、垫盘及各种装料罐的重量,以及特殊设备的安装、维修等需要而进行选用。

简单机械化热处理车间,主要采用吊车起重运输,如桥式起重机、梁式起重机、单轨吊车(单轨气动或电动葫芦)。

本设计车间属简单机械化车间,且生产中小零件,故采用梁式起重机(起重5t),地面操作。

车间内部运输可用手推车、电瓶车、电动平车。

对车间外运输采用电瓶车、汽车。

清洗清理设备

为清除零件淬油后油污垢,可采用清洗槽、室式清洗机或输送带式清洗机,选用碱性清洗液或合成洗涤剂。

为清理零件表面的氧化皮等,可采用喷砂机、喷丸机、清理滚筒、软砂轮机、风动砂轮机及酸洗槽等。

如:

可选用6GM-5M5R履带式抛丸机。

校直设备

矫正零件淬火后的变形,可采用手动螺旋压床、油压校直机或机械压床进行校直

检查设备

为检查工件淬火或调质后的硬度,一般采用洛氏、肖氏、布氏硬度计。

检查大型零件,采用悬臂式或龙门式布氏硬度计、手提式布氏硬度计。

为检查零件表层裂纹,采用磁粉探伤仪、萤光探伤仪。

为检查零件内部质量,采用超声波探伤仪。

刀具焊接设备

为切削工具焊接刀杆,用对焊机;镶焊刀头可用钎焊机或高频焊接设备。

存放工夹具的装置一般中小工具可用工具架;大型热处理件的各式装配吊具,应专设吊挂具的支架及卸吊具的卸料坑。

切取试样设备为从零件上切取试样,可采用各种锯床或切割机。

其他设备视车间的规模和工艺需要而定,有的车间专设快速试验室,配有日常生产需要的金相、化学分析、渗碳层检查、煤气、保护气等分析试验设备;机修间配有一定的各式机械加工车床、气焊、电焊及制造感应器的钳工设备;仪表修理间配有简单的仪表校正维修设备;维修组配有维护、修筑各种炉子、装置的设备。

三、车间建筑物

热处理车间的位置

根据工厂的生产性质和特点的不同,热处理车间可以单独建筑厂房,也可以与工序相邻的车间共用一幢厂房。

本设计车间采用独立的厂房建筑,与锻工车间邻近。

热处理车间如锻工车间的位置关系如图3-1所示。

车间的要求

热处理车间在生产过程中散发出大量的热、烟、蒸气以及其它有害气体。

因此,对它有以下要求。

1、防火根据“关于建筑设计防火的原则规定”,热处理建筑物耐火等级一般为二级,要求隔墙、墙、地面、顶棚等必须耐火。

对改建厂的木结构厂房用作热处理车间时,应根据防火要求作相应的防火处理。

2、通风条件厂房要有足够的高度,合理地开设天窗,使厂房有良好的自然通风条件,保证散热、逸出烟气和有害气体,确保厂房内的卫生和温度。

3、采光和消防厂房的结构、构造应注意防火,故厂房至少有一侧靠外墙,墙上对外开有大门,以便运输和防火。

还应保证有良好的采光条件。

热处理车间面积指标

车间面积的组成

热处理车间面积大小决定于生产规模(