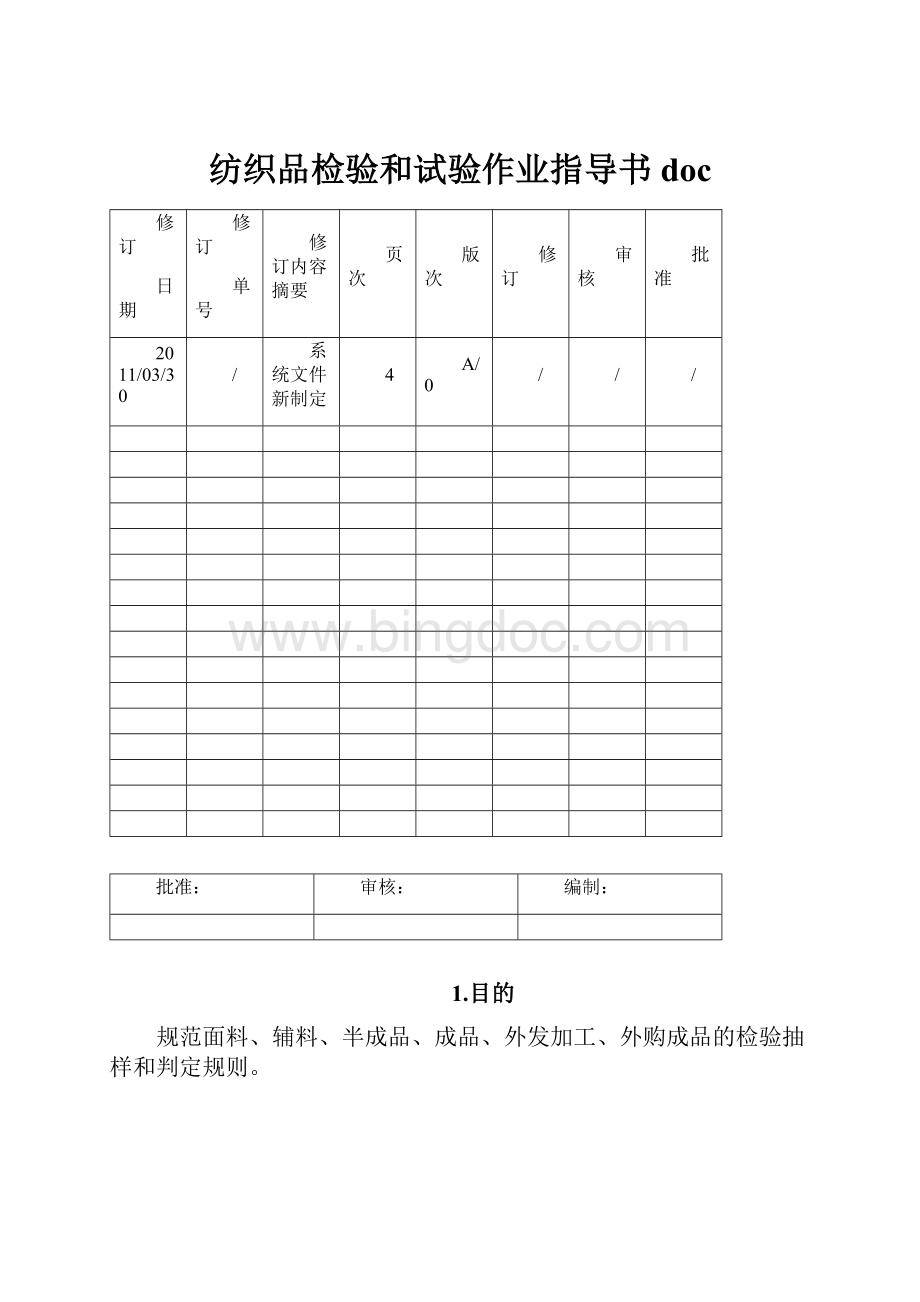

纺织品检验和试验作业指导书docWord文档下载推荐.docx

《纺织品检验和试验作业指导书docWord文档下载推荐.docx》由会员分享,可在线阅读,更多相关《纺织品检验和试验作业指导书docWord文档下载推荐.docx(14页珍藏版)》请在冰点文库上搜索。

判不合格的按照《不合格品处理流程》执行。

新品面料需增加一份报告交技术部。

面料检验报告的时间要求:

急要货且不做耐光检测的而料耍求10个工作小时内出具报告,急要货需做耐光检测的28个工作小时内出具报告(封样齐全)。

不急要的根据计划部或供应部的要求出具报告。

4.1.2每批面料均需进行内在质量和外观质量的检测,抽检数量根据《面料检验标准》屮的检验规则。

4.1.3在封样(研发部提供)齐全的情况下,由检验员先对照封样,检验面料的花型、颜色、组织结构及手感是否一致。

单色面料或花型较小的面料可在布头上撕下7-10cm的面料(所撕而料至少包括一个循环花型)与屮间、布尾并与封样进行对比,若一个循环花型而积较大,则撕取一条花型的面料进行对比。

新品面料或检验员无法确定是否与封样一致的面料,则报面料总检把关确认。

4.1.4检验员对4.1.3的内容确认正确后,再把而料上机台进行外观疵点的检验,检验时发现有疵点则在疵点附近贴上标贴,标贴的箭头指向疵点位置,同时对疵点进行评分并在《面料外观检验记录表》上相应评分栏画“正”做好相应记录。

4.1.5每卷面料的门幅至少测量三次,分别为距布头5-10m左右、大概屮间的部位、距布尾5-10m左右。

4.1.6面料实际长度根据验布机测量的实际长度记录,并写在表单上。

4.1.7整卷面料外观检验结束吋,检验员填写《面料检验结果》并与布卷一起装进塑料包装袋中。

《面料检验结果》共冇红、白两种颜色表单,若该卷面料检验合格填写白色表单,检验不合格则填写红色表单。

在包装筒膜上标明品名、日期、米数后堆放于指定地点。

4.1.8面料来公司当天,计划部须写送检通知单给面料总检,面料总检拿到送检单后安排检验。

内在质量检验取样要求:

斜纹面料每块试样长度为1・4米左右,其他组织结构的面料每块试样长度为70cm左右。

4.1.9质保部实验员根据《面料检验标准》或产詁的执行标准小的所有内在质量指标和检验方法进行相关试验并及时填写相应的试验记录。

各项试验项廿检测完毕后及吋填写《面料内在质量检测结果一览表》和《面料检验报告》。

4.1.10面料内外质量均检验完毕后,面料总检进行木批产品质量综合评定。

面料合格按4.1.1提交报告,面料不合格则报质保部经理或其授权人(成品总检)做出处理决定后按4.1.1提交面料检验报告。

4.2辅料检验和试验作业指导:

4.2.1质保部辅料总检根据封样、《辅料检验标准》对购进辅料进行质量抽检,抽检比例根据GB/T2828.1-2003确定。

辅料总检不能直接检验的项目(主要是内在质量)送至质保部实验室检验或交质管员送外检测。

4.2.2辅料外观质量急要的半天内判定并出具检验报告,涉及内在质量的二天出具检验报告。

送外检测内在质量的时间一般在8个工作日内完成。

4.2.3辅料检验结束后将检验结果录入R3系统屮质量模块的采购检验单。

采购检验单一式两联。

一份交辅料仓库主管,一份自己保留。

不能在K3系统中录入相关信息时或检验海报时可把检验结果填写在《辅料检验记录报告》上。

检验结果为批不合格的报质保部经理或其授权人(质保部主管)处理。

4.3外购成品(供应部下单)及外发加工成品(合同加工部下单)的检验:

4.3.1外购成品检验之前需有质检所或质保部出具的相关内在质量检验报告。

4.3.2外购成品及外发加工产品根据合同要求,对照有关标准进行全检或抽检。

无国家、行业标准的由采购部跟供应商索要企业标准。

无产品标准的产品采购部不口J以采购。

采购部与供方签订合同后及时提交一份合同给质保部和七车间。

采购部如在首批进货后变更产品的任何基础技术标准(如密度、粗细等)须得到研发部相应首席设计师签字确认,质保部和七车间收到书面的通知后方可进行检验。

4.3.3外购成品检验员依据封样和相关检验标准对产品外观质量进行全检或抽检并填写《外购产品检验报告》,合格的入成甜仓库,不合格的退辅料仓库,仓管员负责通知采购部门将不合格的产品退供应商。

检验报告一式四联,i联总检、一联车间收发员、一联给供应部、一联辅料仓库。

4.3.4外购总检对检验员检验好的成詁进行抽检,抽检合格入库,抽检不合格按不合格品处理流程处理,并填写《外购产品质量抽检报告》,一式三联,一联合同加工部(合同加工部下单)、外购组负责人(供应部下单),一联自留、一联成品仓库(附在入库单后),以后成品入库单上不用总检签字。

入库单上直接附《外购产品质量抽检报告》,报告上必须有抽检人的签名。

成品仓库收货时以《外购产品质量抽检报告》为准,但《外购产品质量抽检报告》必须是合格的报告或是不合格的报告上有成品放行授权人签字的让步放行。

4.3.5抽检和判定规则如下:

每小批送检量在100件以内的,抽检量为10-15%,对日常岀现质量问题多的品种和对□常漏验次数多的检验员多抽。

若合格率100%,则判批合格;

若1件(套)不合格品,且是一般性质量问题,贝U判批合格;

若1件(套)不合格品,且是严重质量问题,则判批不合格;

若2件(套)及以上不合格品,则判批不合格;

每批送检量在100件以上发现一般性的质量问题按表1方案进行抽样,若发现严重质量问题,只要有一件不合格则判批不合格。

表1

批量范围N

样本大小

n

合格判定数

Ac

不合格判定数

Re

101-280件

32

1

2

281-500件

50

3

501-1200件

80

1201-3200件

125

5

6

注:

严重质量问题指:

标识错(如商标错、合格证错等)、少件、大小规格混装、线头多、

破洞、脏斑和违反工艺以及容易造成批量性事故的问题。

其它的为一般质量问题。

4.3.6外发产品检验员依据成品抽检要求进行抽检。

抽检依据:

送检数

(件/套)

抽样数

Ac接收数

Re拒收数

备注1

针对单套件类

备注2

针对被芯类

1、尾数2、有棉套件

3、单件或单层套件

被子30件以内

全检

\

31-150

16

32件中共有2件不合格时,厂家可选择退货或由我公司全检

32件中共有2-4件不合格时,厂家可选择退货或由我公司全检

151-280

25

50件中共有4件不合格吋,厂家可选择退货或出我公司全检

50件中共有4-6件不合格吋,厂家可选择退货或rh我公司全检

281-500

40

80件中共冇5-6件不合格吋,厂家可选择退货或由我公司全检

80件共有5-9件不合格时,厂家可选择退货或由我公司全检

501-1200

60

120

7

120件中共有7-8件不合格吋,厂家可选择退货或出我公司全检

120件共有7-11件不合格吋,厂家可选择退货或rh我公司全检

1201-3200

92

184

9

10

184件中共冇10-12件不合格吋,厂家可选择退货或曲我公司全检

184件共有10T4件不合格吋,厂家可选择退货或曲我公司全检

在以上范围内时,检验工价按0.6检验工价跟厂家收取;

1、发现1件如下质量问题时即判批不合格:

标识性错误、少件、破洞、大小规格混装、明显脏斑等明显质量问题。

2、使用简单随机抽样方法,各子批或各层的样本量应与子批或层的大小成比例。

4.3.7道具检验

4.3.7.1道具是指外购的用于终端陈列的产品或用于终端宣传的资料,不销售给顾客。

4.3.7.2道具回来后送成品仓库,仓管人员接货后须检验外包装是否完好,并清点件数,发现问题及时与送货人交涉或报采购部门,无问题则与送货人办理签收手续。

收货后仓管员在1个工作小时Z内通知质保部总检来抽检,并开具“送检通知单”给总检。

437.3质保部总检对照封样和检验标准(有标准的情况下)进行抽样检验。

抽样及判别方案按GB/T2828.1-2003标准进行。

抽检合格的,总检在“送检通知单”上签字,并出具检验报告交成品库打单员进行入库;

抽检不合格的,总检将“辅料检验报告”交质保部经理按不合格品处理流程进行操作。

判批不合格的产品屮,不影响使用的产品可选用。

接受数量则从总数屮扣除不合格品数量,不合格品数量按总检抽检样本屮的不合格率计算。

4.3.7.4封样:

采购部门向质保部提供由研发部签字的封样。

437.5采购部门向供应商索耍检验标准捉供给质保部和七车间。

4.4过程检验和试验作业指导:

4.4.1各工序操作者必须严格按照《过程检验标准》和各工序自检要求对所加工产品进行自检。

4.4.2所有新品、定单产品的检验操作者需认真对照工艺单、样品、订单要求和检验标准进行自检。

自检合格的产品上写有工号方可转序。

其屮裁剪工序及单针纺缝、梳棉工序需做好自检记录。

4.4.3各线长负冇监督操作者自觉遵守自检制度之责,各线长每天都要对工艺纪律进行巡回检查并真实记录。

对违反者按大件和小件扣1・0元/件进行处罚,并及时公布,以示警告。

4.4.3.1齐车间线长抽检要求及判定方案如下:

4.4.3.1.1一车间每天针对单件品种检查不少于5张检验台,每张检验台至少检查10条。

正常品裁剪抽查10条屮冇1条以上不合格则判批不合格。

只冇1条不合格,则需再抽第二个10条,如无不合格则对该不合格的进行单件返工,若仍冇一条及以上不合格的则判断该批返工。

促销品裁剪抽查10条小有2条以上不合格则判批不合格。

如2条及以下不合格,则需再抽第二个10条,如无不合格或只有一件不合格的则对不合格品进行返工,若仍有2条及以上不合格的则判该批返工。

4.4.3.1.2-车间、三车间平缝工序,八车间抽查平缝工、曲线、打孔、整烫四个工序共不少于10人次(五线除外),每人抽2-3件,如发现1件不合格则判单件返工,2件及以上不合格则判批不合格。

给缝、纟行绣每班每台抽查不少于3次,如发现不合格则判断批不合格。

各线长每天必须抽查每个人回修的产品,每人抽2-3f|-,如发现1件不合格则判单件不合格,如发现2件及以上不合格则判批不合格,要求操作工返工,直至合格为止。

4.4.3.1.3四车间单针纺缝工序每天抽查6-10台机器,每台机器不少于3件产品,抽检发现问题及时凹修,并加抽3条,若加抽后仍冇不合格,要求操作工全部返工,线长需对返工后的产品重新抽查,直至合格为止;

切包边工序每天抽查8-10人,每人不少于3件产品,抽检发现问题要求操作工及时凹修,并加抽3条,加抽后仍不合格的,则判批不合格要求操作工批返工;

线长对返工后的产品重新抽查,直至合格为止;

小件组每天抽查8-10人,每人不少于3件产品,抽检发现问题要求操作工及时回修,并加抽3件,加抽后仍有不合格的,要求操作工进行批返工,线长对返工后的产品重新抽查,直至合格为止;

被套组每天抽查8-10人,每人不少于3件产品,抽检发现问题耍求操作工及时回修,并加抽3条,加抽后仍冇不合格则要求操作工批返工,线长对返工后的产品重新抽查,直至合格为止。

4.4.3.1.4六车间枕芯组检验员每天都耍根据工艺耍求对每台机器进行抽查。

要求每台机器抽查产品不少于3件产品,抽检发现问题的产品加抽3件,直至合格为止;

低回弹和充绒组负责人每天每个品种抽查不少于3件产品,抽检发现问题全部返工,负责人对返工后的产品重新抽查,并加抽3件,直至合格为止;

梳棉线生产每个品种时由机台组长对梳棉机的道夫调速、上帘调速、往复帘调速、成网帘调速、烘箱传动调速、烘箱仪表温度进行检查和记录。

4.4.3.1.5各缝制车间(包插合同加工部各厂家)由主任安排人员抽检促销产品的裁片,抽检规则:

裁剪的每个送货批次抽查10条,10条屮冇2条以上不合格则判批不合格。

如2条及以下不合格,则需再抽第二个10条,如无不合格或只冇一件不合格的则对不合格品进行返工,判批合格;

若仍有2条及以上不合格的则判该批不合格,退裁剪车间返工。

4.4.4新产品生产时,从投产到第一批产品入库前,由技术部工艺员检查工艺纪律。

每日对各工序巡回检查不低于两次,发现工序质量欠缺,即刻督促改进,避免批量次产品发生。

4.4.5质保部负责进行随意性监督抽查各车间的口检、工艺纪律执行情况,并对被查的单件进行合格与否的判别。

监督考评各工序操作者对过程自检要求、操作方法、作业流程、作业标准、作业指导书、工艺耍求等的执行情况。

若发现操作者、线长等各级人员违反相关工艺和制度,须按相关奖惩规定进行考核。

4.5车间成品检验作业指导:

4.5.1成品由检验员依据《企业(超)高档、屮档、(超)低档产品检验执行标准》进行全检,再由总检、线长或质保部检验员实施抽检。

4.5.2成品检验

4.5.2.1二、三车间实行全检制,全检合格的产品,由检验员按照工艺要求完成产品的折叠、放置产品图片、说明书以及张贴合格证等包装工作,检验组长填写成品检验报告。

本组线长对本组所检验的产品质量(包括产品标识)负责。

4.5.2.2四车间实行检验员对产品全检,总检对每批产品进行抽检。

检验员检验合格的产品检验员按照工艺要求完成产品的折叠、放置产品图片、说明书以及张贴合格证等包装工作,检验组长填写成品检验报告。

总检对每批产品的质量负责。

4.5.2.3六车间实行抽检制,梳棉、枕芯线的抽检工作由跟班检验员和总检共同完成,充绒组和低回弹组的抽检工作曲总检完成。

要求每批产品均需抽检。

凡检验员抽查过的品种总检可根据工作量进行适当的二次抽检。

检验员对所抽过的产品质量(包括产品标识)负责,总检对所有产品质量(包括产品标识)负责。

4,5,2,4成品经过检验员全检合格后,由车间总检、线长或质保部检验员进行抽检,抽检合格入库,抽检不合格按不合格品处理流程处理。

抽检后由抽检人填写《成品抽检记录报告》,一式三联,一联自留、一联车间负责人、一联成品仓库(附在入库单后),成品入库单上不需总检签字,《成品抽检记录报告》上必须要由抽检人的签名。

成品仓库收货吋以《成品抽检记录报告》为正,但《成品抽检记录报告》上必须是合格的报告或是不合格的报告上有成品放行授权人签字的让步放行。

4.5.3检验组与包装组在移交产品时,必须办理交接手续(填写产品签收记录表),包装组与成品库在移交产品时,必须办理交接手续,清点数量,双方在成品入库单上签字。

4.5.4检验判定需返工、降级等的不合格品,及时办理有关手续,具体按《不合格品处理流程》执行。

4.5.5检验成品需每批做好各项记录,填写《成品检验报告》、《检验记录表》。

发现批量性问题要及时上报领导,逐级反馈。

4.6蚊帐检验操作规程

4.6.1检查标识

4.6.1.1标识的检查包括:

检查商标的位置是否正确、商标是否完整、齐全、成份标、规格标是否正确。

4.6.2测量尺寸

4.6.2.1将蚊帐摊在检验桌上或蚊帐套支架,分别测量宽度、长度和高度。

4.6.2.1.1测量宽度:

使蚊帐底部宽度方向的一边呈自然状态,测量其两端点之间的距离,即为蚊帐的宽。

4.6.2.1.2测量长度:

使蚊帐底部长度方向一边呈自然状态,测量其两端点之间的距离即为蚊帐的长。

4.6.2.1.3测量高度:

以具体工艺图上的尺寸测量

4.6.3检验帐身:

将蚊帐顶部四角撑开或挂起來

4.6.3.1反面:

,逐步检查锁边线、拼缝线是否跳针、断线、漏针。

4.6.3.2正面:

4.6.3.2.1逐步检查拼缝、扳边是否松紧一致;

4.6.3.2.1拉链与网布松紧是否一致

4.6.3.2.2穿管布与网布松紧是否一致、穿管布有无不平服现象

4.6.3.2.3检验面料外观疵点

4.6.3.2.4检查有无配件缺少现象

4.6.3.2.5是否符合工艺要求

4.6.3.2.6比较相对两边长度尺寸是否一致

4.6.3.2.7试拉拉链來回拉拉链,检查拉开、拉合是否灵活、有无卡齿现象。

4.6.4检验支架

4.6.4.1检验支架表面有无残缺、毛刺、色、污渍

4.6.4.2检验支架的长度和编号

4.6.4.3清点支架数量

4.6.4.4检验弹力带打结是否牢固、有无断丝现象

检验蚊帐时必须按照10%的比例把蚊帐用支架撑开检验。

4.6.5折叠

4.6.5.1将蚊帐整理平整,没有明显厚薄现象

4.6.5.2蚊帐折叠的长度依据外包装袋长度而定。

4.7绣花片检验

4.7.1绣花片(包括八车间生产和外加工绣的)生产结束后,由车间缝制成品的送车间检验组清点数量并依据封样全检,经检验合格转车间收发室,交接清点数量,不合格品退八车间处理。

由外加工缝制成品的送七车间检验组清点数量并依据封样全检,合格品转车间收发室,交接清点数量,不合格品退冋八车间处理。

4.8成品监督检验

4.8.1质量保证部对车间检验结束的成品进行监督检验,并填写《每口成品监督检验情况通报》。

4.&

2产品质量监督检验依据产品的执行标准和工艺文件。

4・&

3质量监督检验的样品由质保部抽检人员在车间成品中随机抽取,每批产品必须抽检一箱打包完整的产品,并在外箱上注明ZB字样。

4所有团购产品均需进行监督抽杳。

计划部卜•达团购生产计划单时需提供一份计划单给质保部监督抽查总检。

车间成品检验结束货、大货发货前及时通知成品监督抽查总检安排人员抽检。

6抽检的批判定规定如

1抽查该批产品如有1件产品不合格(掉线.明显脏斑等一般性质量问题)对该件产品返修;

2抽杳该批产品如有2件产品不合格(掉线.明显脏斑等一般性质量问题)判该批产品批不合格;

3发现的不合格品,曲各相关车间组织人员进行对批或个别不合格品进行重检和返工,相关责任人的考核按照相关奖惩制度执行;

7质量保证部对监督检验的结果进行通报;

4.&

8若相关部门或车间对监督检验结果冇异议者,可向质保部经理投诉;

5.相关奖惩制度

5.1未专题列出的考核事项,如有违反按公司员工手册相关奖惩制度执行

6.相关文件

6.1

WP-037

《面料检验标准》

6.2

WP-038

《辅料检验标准》

6.3

WP-027

《过程检验标准》

6.4

WP-039

《企业(超)高档、中档、(超)低档产品检验执行标准》

6.5

WP-025

《不合格品处理流程》

6.6

WP-273

《生产车间工艺纪律检查表》

7.相关表单

7.1

BD-019

不合格品处理单

(见《不合格品处理流程》)

7.2

BD-062

成品检验报告

(保存期3年)

7.3

BD-064

面料检验结果

7.4

BD-065

辅料检验记录报告

7.5

BD-066

每口成品监督检验情况通报

7.6

BD-067

面料内在质量检测结杲一览表

7.7

BD-068

面料外观检验记录表

7.8

BD-113

外购产品质量抽检报告

(见《外购产品检验作业指导

书》)

7.9

成品抽检记录报告