mcy柱塞泵的安装说明.docx

《mcy柱塞泵的安装说明.docx》由会员分享,可在线阅读,更多相关《mcy柱塞泵的安装说明.docx(14页珍藏版)》请在冰点文库上搜索。

mcy柱塞泵的安装说明

往复单元

柱塞泵

品牌

泽楠

型号

2.5MCY14-1B

材质

铸铁

驱动方式

电动

用途

增压泵

叶轮数目

单级

泵轴位置

边立式

叶轮结构

其他

重量

8(kg)

规格

2.5

类型

高压柱塞泵

转速

1450

流量

2.5

工作压力

31.5

原理

柱塞泵

柱塞直径

79

柱塞数

7

液压元件厂

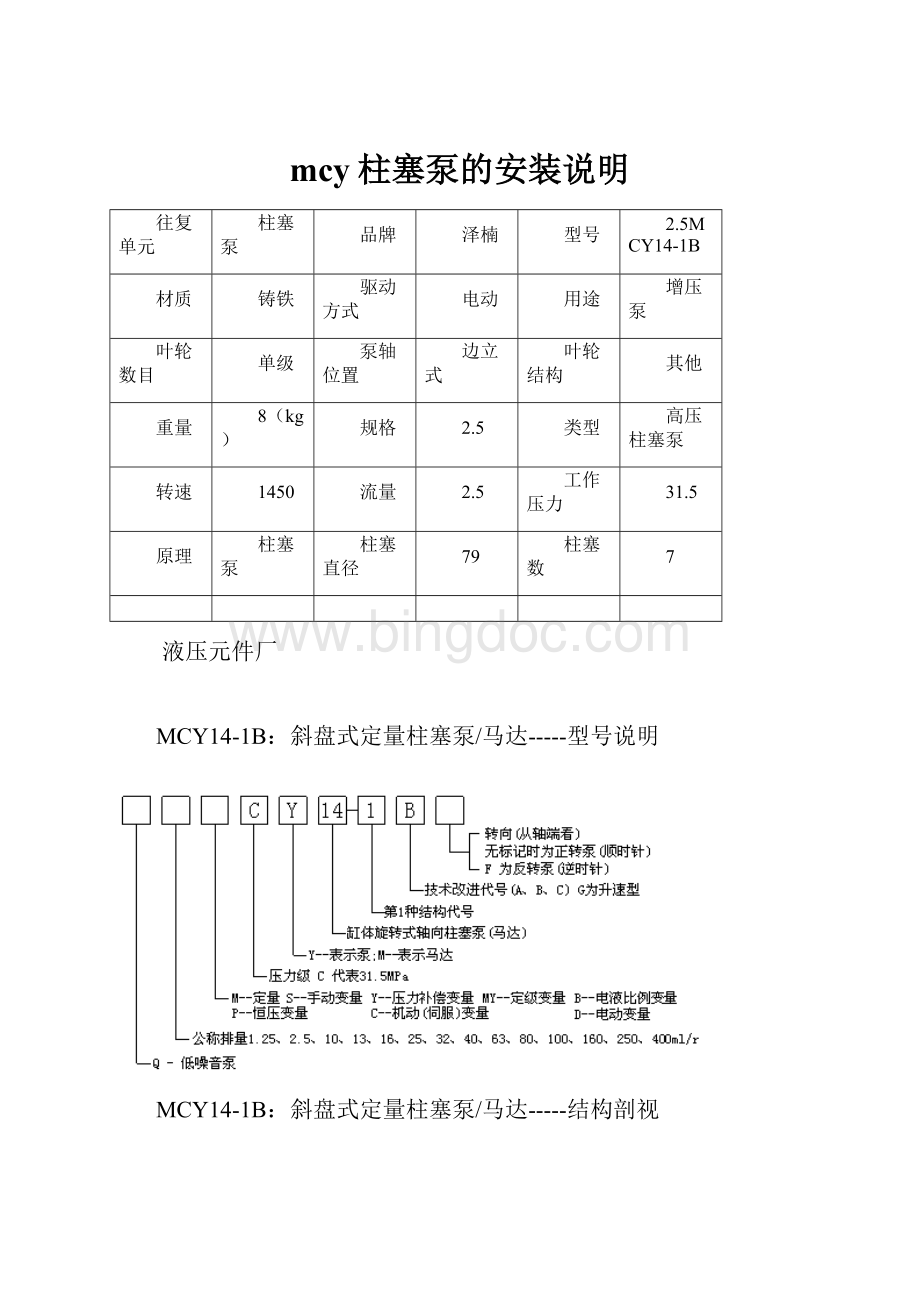

MCY14-1B:

斜盘式定量柱塞泵/马达-----型号说明

MCY14-1B:

斜盘式定量柱塞泵/马达-----结构剖视

MCY14-1B:

斜盘式定量柱塞泵/马达-----工作原理

主体部分(参见结构剖)由传动轴带动缸体旋转,使均匀分布在缸体上的七个柱塞绕传动轴中心线转动,通过中心弹簧将柱滑组件中的滑靴压在变量头(或斜盘)上。

这样,柱塞随着缸体的旋转而作往复运动,完成吸油和压油动作。

定量机构中斜盘始终固定在定量端盖上,不能改变柱塞的行程,所以其流量是固定的。

该泵只须更换配油盘也可作为油马达使用。

MCY14-1B:

斜盘式定量柱塞泵/马达-----系列规格

在公称压力为31.5MPa下,还派生有1.25、5、13、16、32、100ml/r排量规格

MCY14-1B:

斜盘式定量柱塞泵/马达-----功率计算

N=QP/(60η) (Kw) 实际使用的电机功率

Q——流量 L/min(实际使用流量)

P——压力 MPa(实际使用压力)

η——总效率 可取0.85

用户可按实际使用负荷照上列公式计算后选用电机。

MCY14-1B:

斜盘式定量柱塞泵/马达-----外形尺寸

尺寸|型号

2.5MCY

10(16)MCY

25(40)MCY

63(80)MCY

160MCY

250(400)MCY

A

79×84

φ125

φ150

φ190

φ240

φ280

B(f9)

φ52

φ75

φ100

φ120

φ150

φ180

C

15.8

27.5

32.5

42.8

59

63.9

D(h6)

φ14

φ25

φ30

φ40

φ55

φ60

E

3

4

4

4

4

5

F

20

30

45

50

100

100

G

25

40

52

60

106

110

H

26

41

54

62

110

112

I

62

86

104

122

180

212

J

77

109

134

157

230

272(277)

K

119

194

246

300

411

492(502)

L

44

71

83

108

141

170

M

M10×1

M14×1.5

M14(M18)×1.5

M18×1.5

M22×1.5

M22×1.5

N

M8

M10

M10

M12

M16

M20

P

M16

M20

Q(h9)

5

8

8

12

16

18

R

φ80

φ100

φ125

φ155

φ198

φ230

S

84

142

172

200

340

420

T

M18×1.5

M22×1.5

M33(M42)×2

M42(M48)×2

φ55

φ64(φ66)

U

φ64

φ76

AA

φ92

φ150

φ170

φ225

φ300

φ360

BB

171

253

308

385

525

622(632)

MCY14-1B:

斜盘式定量柱塞泵/马达-----使用须知

1、安装联接方法

CY型轴向柱塞泵系单向旋转泵,一般均为正向旋转(从轴端看顺时针方向,反之为反向;用户若需反向旋转泵请在订货时说明)。

因此,安装时应首先注意旋转方向,进出油口接管也应符合泵上标记要求。

注意在泵使用前要向回油口(朝上)内加满油。

油泵可以用支架或法兰安装,泵和原动机应采用共同的基础支座。

支架、法兰和基础都就有足够的刚性,以免油泵运转时产生振动。

对于流量大于或等于160L/min的泵,由于原动机功率较大,建议不要安装在油箱上。

泵的传动轴与原动机的输出轴安装的同轴度误差及其找正方法如下:

(1)支架安装:

原动机输出轴与支架安装精度的检查方法见下图;

左图中,同轴度误差为Ф0.05;右图中,垂直度误差为Ф0.05(R为泵安装螺孔分布圆半径);

(2)法兰安装:

在这种安装形式中,如果原动机与泵之间是采用联轴器联接,则其安装精度检查方法同上图。

如果将泵轴直接插入原动机输出轴内,则其安装精度检查方法见下图。

泵和原动机传动轴之间应尽可能采用弹性联轴器联接,所用弹性联轴器也应符合有关标准。

推荐采用梅花形联轴器或弹性圆柱销联轴器。

以免泵轴承受径向力。

推荐用户使用本厂生产的CY-Y型油泵电机组。

既方便实用,又可以提高泵的使用寿命。

在工作环境震动不大,原动机工作又平稳(如电动机)的情况下可直接采用弹性联轴器联接。

若原动机震动较大(如柴油机或采用皮带轮、齿轮传动者)建议按右图方式安装。

泵安装支架和原动机的公共基础要有足够的刚度。

液压管道安装前应严格清洗,一般钢管应进行酸洗,并经中和处理。

清洗工作应在焊管后进行,以确保管道清洁。

若在高温环境下工作,应采用有效散热措施,务使泵体的任何外露部分温度不超过80℃(如超过应加装冷却装置)。

油泵允许旋转90°安装,也可以立式安装(右图),不管何种安装方法,其泵壳外泄油管均应超过油泵轴承中心线以上,以润滑油泵轴承。

油泵安装时应尽可能考虑使油箱液面高于泵的进油口(图a)。

也可将油泵装在油箱上自吸(图b)。

进油管应尽可能短而粗,弯头最多不超过二个。

泵的自吸高度不应大于500mm或自吸真空不大于0.016Mpa。

条件许可的话,应尽可能采用如图a的方法安装油泵。

按图a方法安装时须注意以下事项:

①油箱的最低油面至油泵中心的距离应≥300,泵可以小偏角启动自吸;②进油管通径不小于推荐的数值,截止阀的通径应比进油管大一档;③油泵的进油管长度L≤2500mm,管道的弯头不得多于两个,进油管端至油箱侧壁的距离H1≥3D,至油箱底面的距离H≥2D;④对于流量大于160L/min的泵推荐采用倒灌自吸。

在油泵壳体上有二个对称的泄漏油口,其中一个泄漏油口一定要直接接通油箱,另一个可以用螺塞堵住。

油泵泄油管背压不超过0.035Mpa以免壳腔压力过高,造成轴端橡胶密封漏油。

油泵长期小偏角工况下工作,因泄漏较少,不易带走热量应采用强制冷却方法(左图)。

2、工作用油

本系列油泵的工作用油液推荐采用低凝液压油、抗磨液压油、航空液压油及精密机床液压油等。

正常工作油温为15~65℃,理想工作油温50±4℃,运动粘度为27~43mm2/S油液在正常工作温度下工作,应保证其运动粘度在65℃时不低于27mm2/S,15℃时不高于43mm2/S。

冷启动时由于油液运动粘度大而造成的自吸真空应不大于0.016MPa,油液清洁度控制在NAS10级(或19/16)以内,清洁度差将显著影响油 泵寿命!

油泵初始使用一个月或连续使用一段时间后,应重新检查油液清洁度,并更换或清洗滤器。

不合格 的油液要更换新油。

油液换油标准规定如下(符合下列条件之一应换油)

(1) 粘度变化:

比初始使用时粘度变化大于±10~15%;

(2) 酸 值:

大于0.5mgKOH/g;

(3) 水 份:

大于0.1%;

(4) 比 重:

比初始使用时变化大于0.05。

3、油箱及滤清

油箱设计应考虑有合理的容积,能保证泵在正常的油温下工作,充分考虑地区不同和工作性质差异,必要时应加冷却和加热装置。

油箱进气口应装有空气过滤器,其余部分须密封,以免灰尘进入油箱,箱内应设置隔板来消除回油时带来的气泡,隔板上装有80目滤网。

液压系统应在回油部分设置10μ~20μ的精滤器,以维持系统油液清洁。

(泵泄漏油管不准装精滤器,以免使壳体腔压力增大,造成骨架密封处漏油。

)

4、运转

运转前检查油泵安装是否正确可靠,联轴器安装是否合乎要求,用手转动联轴器是否有卡死现象。

初始使用或长期存放后运转时,应在启动前在泵的壳体内注满清洁的工作油液,否则不准启动!

启动时要检查泵的转向是否正确!

将系统中溢流阀等调节到最低值,严禁有负荷启动!

泵启动时应先点动,正常出油后再连续运转。

在运转一定时间后无不良现象发生,再逐步调节到所需压力和流量。

溢流阀最大调节值不超过35Mpa。

泵停用三个月以上而重新使用时,应首先空运转半小时。

运转中发现泵有异常升温、泄漏、振动和噪声,应立即停车进行检查。

油泵停车时,应先卸荷,后停机。

5、敬告用户

用户所使用油液的清洁度是延长泵使用寿命的关键!

请务必按本说明书上“使用须知”中的有关要求执行。

MCY14-1B:

斜盘式定量柱塞泵/马达-----故障处理

故障

可能引起的原因

处理理方法

油泵建立不起压力

,

流量不足。

吸入管道上安装的滤油器或阀门阻力太大,吸入管道过长,或油箱液面太低。

吸入通道上管路接头漏气。

油的粘度太大或油温太低。

减小吸入通道上的阻力损失,增高油箱的液面。

用清洁的黄油涂于吸入管道上各接口处检查是否漏气。

更换较低粘度的油或将油箱加热。

配油盘与泵体之间有脏物,或配油盘定位销未装好,使配油盘和缸体贴合不好。

拆开油泵,清洗运动副零件重新装配。

变量机构偏角太小,使流量太小、溢流阀建立不起压力或未调整好。

加大变量机构的偏角以增大流量,检查溢流阀阻尼孔是否堵塞、先导阀是否密封,重新调整好溢流阀。

系统中其它元件的漏损太大。

更换有关的元件。

压力补偿变量泵达不到液压系统所要求的压力,则还必须检查:

1、变量机构是否调整到所要求的功率特性。

2、当温度升高时达不到所要求的压力。

1、重新调整泵的变量特性。

2、降低系统温度或更换由于温升高而引起漏损过大的元件。

油泵噪音过大

噪音过大的原因是吸油不足,应该检查液压系统:

1、油的粘度过大,油温低于所允许的工作温度范围。

2、吸入通道上阻力太大,过滤滤部分堵塞,管道过长弯头太多。

3、吸入通道上漏气。

4、液压系系统漏气(回油管没有插入液面以下)。

5、泵轴与电机轴同轴度差,产生振动。

6、油箱中油液不足。

7、油箱中通气孔被堵。

用以下方法排除故障:

1、更换适合于工作温度的油液或起动前加热油液。

2、减少吸入通道阻力。

3、排除漏气(用黄油涂于接头上检查)。

4、把所有的回油管均插入油面以下200mm。

5、重新调整泵轴与电机组同轴度≤φ0.05。

6、适当增加油箱中的油液,使液面在规定范围内。

7、清洗油箱上的通气孔。

如果正常使用过程中油泵突然噪音增大,则必须停止工作。

其原因大多数是柱塞和滑靴铆合松动,或油泵内部零件损坏。

请制造厂检修,或由有经验的工人技术员拆开检修。

油液和油泵温升太高

油的粘度过大。

油箱容积太小。

油泵或液压系统漏损过大。

更换油液

加大油箱面积,或增加冷却装置,检修有关元件。

油箱油温不高,但油泵发热可能是以下原因:

1、油泵长期在零偏角或低压下运转,便油泵漏损过小。

2、漏损过大使油泵发热。

3、装配不良,间隙选配不当。

1、在液压系统阀门的回油管上分流一根支管通入油泵下部的放油口内,使泵体产生循环冷却。

2、检修油泵。

3、按装配工艺进行装配,测量间隙重新配研,达到规定合理间隙。

油泵回油管回油太多

配油盘和缸体,变量头和滑靴二对运动副磨损。

更换这二对运动副。

泵密封处渗漏

主要原因是密封圈老化造成。

应具体检查渗漏部位。

拆检密封部位,详细检查O形圈和骨架油封损坏部分及配合部位的划伤、磕碰、毛刺等,并修磨干净,更换新密封圈。

一、轴端骨架油封处渗漏。

1、骨架油封磨损。

2、传动轴磨损。

3、油泵的内渗增加或泄油口被堵,低压腔油压超过0.05Mpa,骨架油封损坏。

4、外接泄油管径过细或管道过长。

1、更换骨架油封。

2、轻微磨损可用金相砂纸、油石修正,严重偏磨应返回制造厂更换传动轴。

3、清洗泄油口,检修两对运动副,更换骨架油封,在装配时应用专用工具,唇边应向压力油侧,以保证密封。

4、更换合适的泄油管道。

二、“O”形密封圈处渗漏。

A、变量壳体(端盖)与泵壳连接部位渗漏。

1、“O”形密封圈老化。

2、配合部位,如导入角、沟槽划伤,碰毛、不平等,造成密封件切边损坏。

3、油箱内污垢、焊碴、铁屑等杂物未清洗干,运转中随油液流入密封部位,损坏密封圈。

B、变量壳体上下法兰、拉杆、封头帽、轴端法兰等“O”形密封圈处渗漏。

原因同上。

C、YCY14-1B泵变量壳体上法兰渗漏。

1、密封青壳纸垫损坏。

2、弹簧芯轴磨损增加,渗漏量大。

3、法兰面不平。

A、更换“O”形密封圈

1、由有经验的工人、技术人员拆开变量壳体(避免变量头脱落碰伤)更换“O”形密封圈。

2、修正划伤、碰毛部位。

更换新密封圈。

拧紧螺钉时要对称均匀,防止密封圈切边。

3、按说明书要求清洗油箱、滤清液压油并严格密封油箱,更换密封圈。

B、拆开密封部位,处理方法同上。

C、

1、更换青壳纸垫。

2、更换弹簧芯轴,其配合间隙0.006~0.01。

3、研磨法兰平面。