各种变频器接线图.docx

《各种变频器接线图.docx》由会员分享,可在线阅读,更多相关《各种变频器接线图.docx(32页珍藏版)》请在冰点文库上搜索。

各种变频器接线图

各种变频器接线图

(2)

PLC在行车电气控制回路改造中的应用 附变频器接线图#e#

1引言

某厂抓矿行车采用绕线式异步电动机转子串接频敏电阻器进行启动和调速,这种继电器-接触器控制方式在实际运行中存在着以下问题:

(1)行车工作环境恶劣,工作任务繁重,电动机所串频敏电阻器烧损、断裂和接地故障时有发生,造成电动机频繁烧损;

(2)由于机体震动及导电性粉尘环境,继电器-接触器控制系统的可靠性差、故障率高、维护困难、维护费用高、检修工人疲于维护;

(3)转子串频敏电阻器调速,机械特性软,负载变化时,运行不平稳,且运行中频敏电阻器长期发热,电能浪费严重;

(4)各接触器在大电流状态下频繁分断、吸合,造成电网高次谐波污染严重,电网功率因数低。

于是该厂采用了PLC代替了继电器-接触器控制,将变频器代替电动机转子串频敏电阻器的调速方式,改造后,运行效果显著,解决了以上问题。

2PLC控制的行车变频拖动系统组成

2.1系统组成

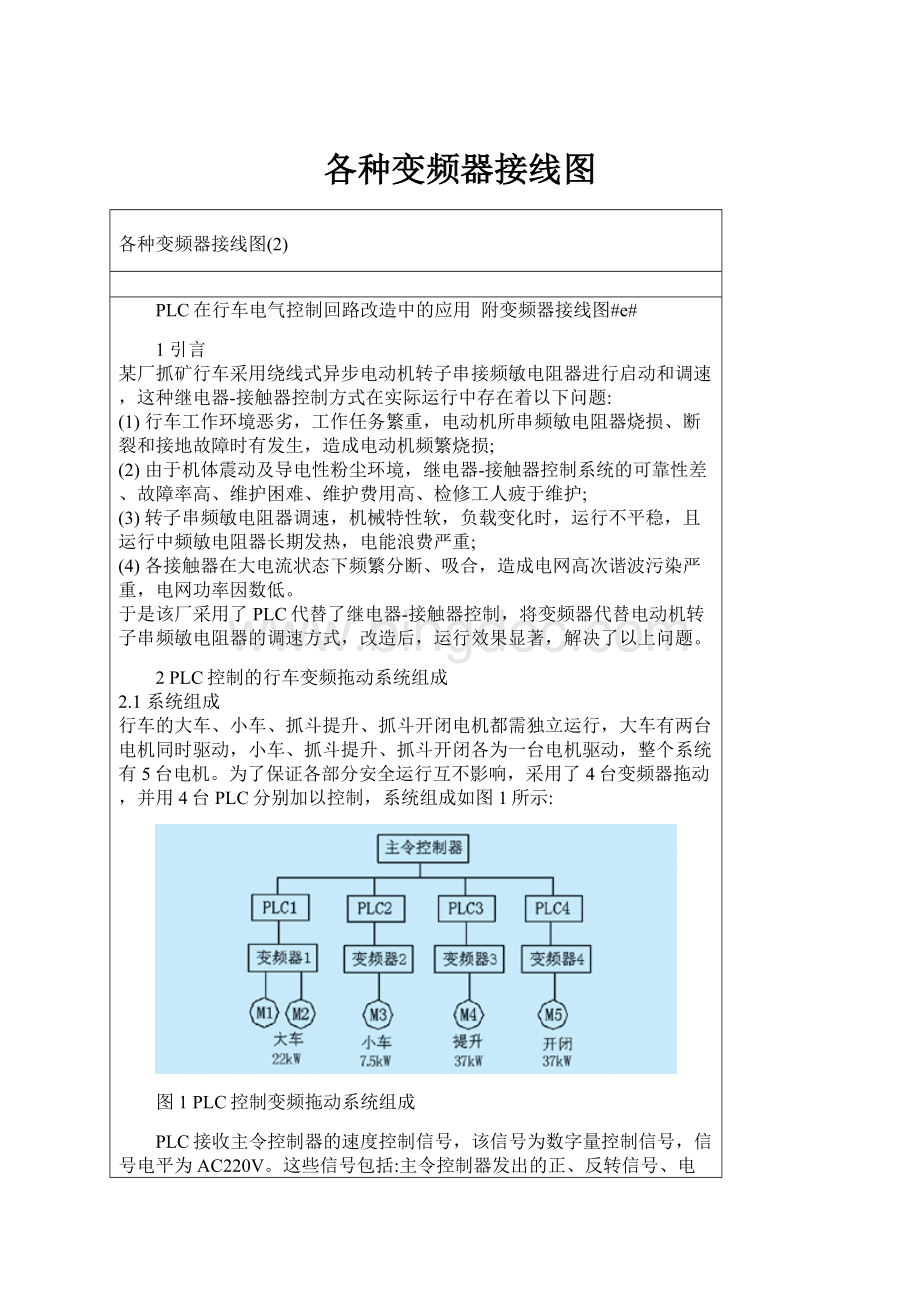

行车的大车、小车、抓斗提升、抓斗开闭电机都需独立运行,大车有两台电机同时驱动,小车、抓斗提升、抓斗开闭各为一台电机驱动,整个系统有5台电机。

为了保证各部分安全运行互不影响,采用了4台变频器拖动,并用4台PLC分别加以控制,系统组成如图1所示:

图1PLC控制变频拖动系统组成

PLC接收主令控制器的速度控制信号,该信号为数字量控制信号,信号电平为AC220V。

这些信号包括:

主令控制器发出的正、反转信号、电机过热保护信号、安全限位信号及启动、急停、复位、零锁等信号,全部信号采用汇点式输入。

PLC针对这些信号完成系统的逻辑控制功能,并向变频器发出起、停、正、反转及调速等控制信号,使电动机处于所需的工作状态。

变频器接收PLC提供的控制信号,并按设定向电机输出可变频、变压的电源,从而实现电机的调速。

操作人员按实际需要通过主令控制器向PLC发出各种控制信号。

提升电机在下放重物时,电机反转,由于重力加速度的原因,电机处于再生制动状态,拖动系统的机械能转化为电能,并存储在电压型变频器的滤波电容器的两端,使直流电压不断上升,甚至能够击穿电器绝缘,当电压上升到设定值时,接入泄能电阻来消耗直流电路的这部分能量,保证变频器安全运行。

2.2变频器与PLC通信

系统采用现场总线方式代替传统的模拟量或开关量方式控制变频器。

系统中,小车及提升变频器通过选件模块连接至Profibus-DP总线上,综合考虑数据传输的实时性及稳定性,系统选用PPC-3作为数据传输格式,波特率选择387.5kbps。

采用总线结构后,系统进一步优化,具体表现如下:

(1)布线简单

只需1根两芯的屏蔽双绞线,而采用别的方式至少要4根电缆,从而减少了维护工作。

(2)给定稳定

避免了因信号的漂移、电磁干扰等诸多因素而引起模拟量给定抖动,因此系统速度给定更加可靠。

(3)速度连续

相对于采用开关量作为速度给定的系统,速度给定由离散量变成了连续量,使得变频器可以接受来自PLC的速度微调指令,以实现抬吊作业平衡。

2.3备用应急系统

当总线干缆或总线上某点出现损坏时,有可能使系统无法正常工作。

因此,系统中设有一套备用的系统,以防止紧急情况下总线不能正常使用,但又不能停止作业的工况。

变频器设有两套控制方式,一套采用总线通信,用于正常控制;一套采用开关量控制,用于应急状况。

通过PLC切换两套参数,两套参数在手柄档位的速度给定上完全一致,因此从使用角度感觉不出两套参数的切换。

2.4同步与纠偏

行车在抓斗提升抬吊作业时,系统进入自动纠偏模式,以保证吊钩在抬吊时钢丝位置同步。

由于机械安装时磨擦阻转矩,机械抱闸的调整不可能完全一致,因此系统不采用动态实时纠偏,而采用一种折衷方案,其工作原理为:

首先,系统在PLC中设置2个阈值,阈值1用于启动吊钩的自动纠偏,阈值2用于结束自动纠偏;其次,PLC读入安装在起升卷筒上编码器的数据并实时计算起升高度;再次,PLC比较所读入的2个起升高度,当2个高度之差大于阈值1时,PLC将一个微小的速度偏差量叠加在由手柄确定的基准速度上,当两个高度之差小于阈值2时,取消该偏差量,通过惯性进一步减少起升高差;最后,PLC将计算合成后的速度值能过Profibus-DP下载至变频器中,作为抓斗提升电机的速度给定。

3PLC软硬件设计及应用

3.1PLC的硬件设计

行车大车、小车、抓斗提升、抓斗开闭电机分别由不同的PLC控制,大车、小车、提升、开闭电机都运行在电动工作状态,变频器及PLC的控制结构及软、硬件实现基本相同。

提升电机运行状态有电动、反接制动、再生制动等状态,变频器及PLC之间的控制结构较大车、小车复杂。

以提升电机为例,其PLC的I/O接线如图2所示,变频器接线图如图3所示。

3.2车的工作过程

图2PLC系统的I/O接线图

图3变频器接线图

当行车的驾驶室及横梁拦杆的门关好后,1#、2#安全开关的常闭接点打开,急停开关断开,主令控制器置于零位,此时才能按下启动按钮,接通电源。

当主令控制器置于上升档位,电机正转,通过调节速度档位,控制变频器输出不同的电压,达到调节抓斗提升电机的转速。

当主令控制器置于下降3挡且满负荷时,电机正转,此时电机处于反接制动状态。

当主令控制器置于下降2挡且负荷较重时,为强制下降阶段,电机反转,在重力加速度的作用下,电机进入再生制动状态。

另外,当电机由稳定高速向低速换档极快时,电机也会进入再生制动状态。

当主令控制器置于下降1挡时,电机反转,处于电动状态。

运行中,不论何种原因电机停止运转,为防止重物急速下降,保留了原来的三相液压制动器。

在紧急状态下,可按下急停按钮,一方面机械制动器动作,另一方面,将变频器紧急停机控制端EMS接通,变频器停止工作。

当抓斗提升电机因故障跳闸,热继电器动作,电机过载等动作,在故障排除后,可按下复位按钮,接通变频器复位控制端RST,使变频器恢复到运行状态。

3.3PLC的软件设计

选用FXON系列PLC,采用摸块式编程,具体模块如下:

(1)高度换算功能块。

用于将格雷码转换成二进制码,二进制码转换成起升高度及起升高度偏差调整;

(2)变频器开关量控制功能块。

用于大车、小车及抓斗起升变频器起动、停止和速度给定的开关量控制;

(3)变频器的通信控制功能块。

用于大车、小车、提升电机变频器的启动、停止、速度给定。

还用于变频器的控制字与状态字的读取。

图4为大车的软件控制流程图,小车、提升电机、开闭电机的软件流程图和大车的相似。

3.4安全保护措施

(1)配电部分:

除设有缺相、过流、短路等保护外,还在行车两侧端梁及平台处设置2只安全开关,只有开关均闭合时,才允许行车运行。

在行车上还设有登机请求及应答按钮,用于行车工作中其它工作人员的安全登机。

(2)变频器部分:

选用的ACS600系列变频器具有电机过载、缺相、接地、过流、直流母线过压等保护,抓斗提升电机及小车变频器当切换至总线控制方式时具有通信故障监视功能。

(3)行程开关保护:

各机构均设有行程限位保护。

单动工况时,小车及抓斗提升限位开关各自独立;联动工况时,小车1后限位及小车2前限位作为联动工况允许条件,小车1前限位及小车2后限位做为小车限位,起升1及起升2只要有一个限位动作,则视为起升限位。

(4)其它保护:

所有机构均有零位保护、过流保护。

抓斗提升机构还有超载保护及超速保护。

当超速开关动作时,断开变频器主接触器电源。

4结束语

PLC控制的变频拖动系统应用到行车,各电机各档速度、加速时间、制动时间都可根据实际工况条件设定,而且十分方便。

从运行结果来看,负载变化时,电机速度运行平稳。

设备的故障率大幅度降低,电机烧毁明显减少,同时减少了到电网高次谐波的影响。

设备检修时排除故障的速度明显加快,设备维护量大大减少。

各种变频器接线图(3)

MICROMASTER430西门子变频器接线图+选型#e#

各种变频器接线图(4)

PLC与人机界面在低速风洞调速系统上的应用附变频器接线图#e#

1引言

风洞是空气动力试验系统。

它依据运动的相对性原理,将飞行器的模型或实物固定在地面人工环境中,人为制造气流流过,以此模拟空中各种复杂的飞行状态,获取试验数据。

也可以说,风洞就是在地面上人为地创造一个“天空”。

风洞是研制飞机必需的一种试验装置。

它模拟飞机飞行中各种空气动力条件,只在地面就可以获取飞机在空中飞行时的各种参数。

气流的改变通过调节风洞系统中的风速,风速采用富士G11系列变频控制器,并配以编码器反馈完成高精度速度控制。

可编程控制器(也称为PLC)工业控制部件因其功能强大、运算速度快、程序设计简单、修改程序灵活方便、可靠性高、抗干扰能力强以及能在恶劣的工业环境下长期工作等显著特点,已广泛应用于工业自动化控制的各个领域。

但是其本身不具备人机交互功能,在工艺参数较多,需要人机交互时,配合使用具有触摸操作和通信功能的人机界面就是一种很好的选择。

在本文所述的风洞调速系统中,变频器、PLC及人机界面之间以串行通信方式,可以在人机界面上直接对风洞内的风速、速压进行设定、控制及监视,并且可以通过趋势图随时观察气流改变时风洞内9个环境参数(温度、大气压、落压差等)的变化。

该系统具有稳定、可靠性高的特点。

2硬件配置设计

2.1原理设计

图1是该系统的主要硬件组成图,应用于某风洞实验。

图1系统主要硬件配置图

设定数据主要是风速,风速分为自动和手动调节两种方式。

自动调节时,风速分15个等级,在POD上预先设定好每个等级的数据和工作时间后,按预先设定的等级的数据和时间让风速电机依次连续运行。

手动时,POD随时由操作员调节风速电机的速度。

通过传感器把风洞内的9个环境参数信号传给三个模拟输入单元。

这9个环境参数分别是温度、实验段气压、落压差和力等。

对风速和速压两种方式可以任意选择和任意设定,根据流体力学[1],由公式:

Qi=k1ρVi2=k2△Pi——i=1到15可任意选择(i为实验Vi或Qi点数)

ρ=k3P/(273+t)——k1,k2,k3:

常数,根据不同系统而定:

Qi——速压(kg/m2)

Vi——风速(m/s)

△Pi——落差压(mbar)

ρ——空气密度(kg*s2/m4)

t——温度(℃)

P——实验段气压(mbar)

可以计算Vi和Qi,也可以和风速的给定值进行比较。

2.2配置设计

(1)根据系统运行和控制要求,选用富士的MICREX-SXSPB系列PLC,其使用简单,功能强大,最优性能价格比,能满足各种各样自动化控制需要,且具有尺寸小不受安装场所限制,大容量内存,高速指令功能;并提供了方便、简洁、开放的通信功能;可直接连接POD;使MICREX-SXSPB系列PLC可以很好的满足控制要求[2]。

(2)人机界面选用带RS-485通信的富士UG430H-SS触摸屏,彩色,128色,10.4寸。

进行参数的设定、显示[3]。

(3)变频器选用富士的FRENIC5000G11S,该变频器具有低噪音、高性能、多功能以及带有RS-485通信接口等特点。

配以编码器反馈完成高精度速度控制[4]。

3系统软件设计

3.1人机界面的软件设计

本系统人机界面所有画面均用UG00S-CWV3软件进行设计,分为操作画面和检测画面。

有主画面、环境参数趋势图显示、风速的自动和手动设定等画面,经UG00S-CWV3编译无误后,从个人电脑中下载到人机界面,如果与PLC的通信能正常进行,并且PLC侧相应的程序也正确无误,则即可使用。

人机界面通过RS-422通信电缆直接与与PLC编程器端口连接,实行命令设定型通信。

根据来自人机界面的请求命令,可以实施PLC内部存储器的读写操作。

PLC完成处理后,回送答复给外部设备。

PLC侧不用特意编写通信程序。

这里只介绍风速的自动和手动两个画面。

(1)风速自动画面设计

风速的自动调节分为15个等级,每一个等级对应一个风速设定值和相应运行的时间。

通过画面显示风速的当前值和系统的累计运行时间。

图2是设计的画面。

画面中的自动调节风速是静态文字,对画面起到说明的作用,画面上所有静态文字的设计方法基本相同,设计时应在画面上合理布置,现以“自动调节风速”为例说明如下:

在drawtoolbar中选择[text],输入文字“自动调节风速”设定文字大小为EnlargeX:

2;EnlargeY:

2,文字颜色为白色、透明。

文字底下的方块、阴影,是在drawtoolbar中选择[box]进行重叠的结果,它起到美化的作用,这里就不再详细说明[5]。

图2风速自动调节画面

在工具栏中单击数值显示部件[Num.DataDisplay],出现Num.Display对话框,对该数值进行设置,DivisionNo设为0,Memory设为$u0100,Displayfunction设为EntryTarget,放置到如图2等级1的下面。

用同样的方法,在工具栏中单击数值显示部件[Num.DataDisplay],对该数值进行设置,DivisionNo设为0,Memory设为D0120,Displayfunction设为EntryTarget。

利用编辑菜单中的MultiCopy分别对上面设置的两个数值进行复制,复制时次序递增,存储单元地址递增,分别复制15个,放置的位置如图2。

然后用Draw工具栏中的[Line]和[Text]画成表格的形式。

图3是对风速和时间设定时弹出的小窗口,在Item菜单中选择[Multi-Overlap],在出现的对话框中设窗口号为0,点击OK,进入多窗口设置画面,在工具栏中单击[Overlap],设置弹出窗口大小、颜色、类型,设好后点击OK放置到画面编辑区域里。

在编辑区域内单击右键,选择Overlap0,工具栏中选择[EntryMode],出现

,点击最左面的部件,通过设置把键盘到上一步的弹出窗口中。

通过[Max]和[Min]在弹出窗口上可以显示每一个设定值的范围,这里就不再详细介绍了。

图3风速和时间设定窗口

在图2的画面上设置了三个按钮,通过他们可以转到首页、手动调节风速、风压画面。

自动调节风速的数值设好后,系统运行时指示灯亮。

显示的当前值是根据前面的公式计算的结果,累计运行时间是从系统运行到停止的总的运行时间。

在依次自动执行15个风速段的程序设计中用到了宏命令模式。

每一个风速值对应一个标志位,系统从第一个数值运行,当到达设定的运行时间后,第二个风速值对应的标志位置1,执行宏命令,把设定值送给变频器、风扇电机,按设定时间运行后,第三个风速值对应的标志位置1,下面的依此类推。

该人机界面内置日历,用来显示当前时间,也可是修改时间的显示格式。

如图2右上角显示当前的年月日、日期和时间。

(2)风速手动画面

图4为风速手动画面

图4风速手动画面

在风速手动画面上,放置有加一减一键、左右移动键和输入键,通过它们可以改变设定的风速和时间值。

3.2PLC的软件设计

用PLC编制的程序主要完成的功能有:

对9路环境参数进行转换、运算;完成风速的自动、手动调节;PLC程序结构图如图5所示:

图5程序结构图

PLC的程序和人机界面的画面设计相互配合来完成系统的功能。

在整个系统软件的设计过程中,最明显的特点是用了标志位。

以风速自动调节为例,对15个等级采用了15个标志位,来分别完成对15个风速等级的控制[6]。

4变频器功能参数的设置与控制方法

变频器通过RS-485通信线和人机界面相连,通过人机界面对风速电机进行调控[7]。

变频器的接线图如图6。

利用编码器、编码器反馈卡实现对风速电机转速的闭环控制。

风洞风速用变频器的PID调节实现闭环控制。

变频器主要功能参数的设置附表。

附表变频器主要功能参数

图6变频器接线图

5系统调试

5.1脱机调试

为了缩短现场调试时间,在安装之前先进行脱机调试。

首先用下载线分别下载程序到PLC和人机界面,再用通信线RS-422把PLC和人机界面相连,上电检查PLC和人机界面能否正常通信。

在调试中,遇到了通信出错的情况,通过改变PLC和人机界面的通信参数,最后使它们能够正常通信。

接下来把PLC和3个模拟输入单元相连,给模拟输入模块任意通道一个0~10V的电压信号,在PLC编程画面里的数据表中看相应的数字变换值,在调试中变换值正确,PLC和三个输入模拟单元连接正常。

最后,有485通信线连接变频器和人机界面,用人机界面显示变频器某个功能代码的值,在调试中,通信正常,并能正确显示功能代码的值。

最后,把按系统要求编制的程序下到PLC和人机界面里,PLC的输入接上开关量进行调试,调试通过。

5.2现场调试

在脱机调试通过之后,进行带负荷,也就是带电机后的试运行调试。

变频器和电机相连,上电,用变频器的键盘面板操作方式,分别按FWD正转键、REV反转键和STOP键,看电机是否运转正常。

在现场调试中电机旋转方向正确,旋转平稳,加减速平稳。

之后增加运行频率,继续试运行,电机运行正常。

6结束语

由于当时的历史条件所决定,早期建设的低速风洞设备落后,自动化程度不高,这和当前科学技术迅猛发展的时代不相适应,必须对其进行技术改造。

经过实际运行表明,针对某风洞改造实现的控制方案较好的达到了预期的效果。

各种变频器接线图(5)

高压变频器在西固电厂循环水系统中的应用附变频器主回路接线图 #e#

作 者 :

兰州西固电厂 王永忠 薛旺民 北京利德华福电气技术 晏 鹍

摘 要 :

兰州西固电厂在高压变频器的改造工程中促进了企业经济效益的明显提高,并且它以高性能、高可靠性和调节的灵活性以及操作的简便性,赢得了运行人员的认可。

英文摘 要 :

In Lan Zhou Xi Gu Power Plant, high-voltage inverter revamping project promoted the economic benefit of the company. With the high performance, high reliability and flexibility, the project won the acception of operators.

关键词:

循环水系统 高压变频器 节能

1 引言

成立于2000年6月的兰州西固热电有限责任公司,其前身西固热电厂是国家“一·五”期间156个重点建设项目之一。

该电厂于1957年投产发电,是全国最大的热电联产企业之一。

现管理运行4×50MW、2×142MW共10炉6机,总装机容量484MW。

担负着向周边兰化、兰炼等大中型企业提供电力、热能的重大任务。

受设计和制造技术条件的影响,电厂主要用电设备如送风机、引风机、给水泵、循环水泵等高能耗设备,其输出功率不能随机组负荷变化而变化,只有通过改变档板或阀门的开度来调整,造成很大部分能量消耗在节流损失中。

为此,兰州西固热电有限责任公司把挖潜节能降耗的工作提到议事日程中,从技术改造着手,寻求节能降耗的途径和办法。

针对以上能源浪费的现象,采用高压变频调速技术对电厂重要用电设备的驱动电源进行技术改造,是电厂节能降耗提高竞价上网竞争能力的有效途径。

2 再循环水系统变频改造问题的提出

2001年西固电厂一厂循环水系统在自然通风冷却塔的改建过程中,使机组循环冷却水量(一次水量)由原来的年平均10000t/h减少到5000t/h,降低了发电成本,取得了明显的经济效益。

但在运行中专门为塔上水而配置的4台同型号,额定出力为9720m3/h的轴流式再循环水泵,由于出力较大,不能达到循环水泵与水塔的合理匹配运行,制约了发电成本的有效降低。

众所周知,轴流式水泵具有相当陡的性能曲线,管道阻力变化对流量变化影响很小,轴流式水泵出口门及竖井上水门不能节流,造成流量调节困难。

因此,运行中仅限于调整机房内凝结器排水门,启停机组循环水泵和联系水厂加减一次水量,非常不方便,而且造成极大的浪费。

例如,冬季循环水出、入口温度都较低,如果一台再循环水泵在额定工况下运行,为保障水泵入口(#3、4沟水位)正常,机房内各机组排水门都开的较大,同时为维持循环水母管压力,还需要启动循环水泵,人为地增加了厂用电耗,冬季机组凝汽负荷本身不大,由于排水门开度大,造成排气温度过低,使机组末级叶片湿度增大,叶片工作工况恶化,严重威胁着机组运行安全,且循环水量过大,造成凝结水过冷却度增大,对机组的经济性影响更大。

夏季由于来水温度较高,为保证机组排汽温度不至于过高,需要增加一次水量,凝结器出口门开度也较大,造成#3、4沟水位溢流,再启动同型号再循环水泵,势必会开大凝结器出口门,#5-8机8台循环水泵全部启动,却无法保证#3、4循环水沟水位,且启动循环水泵,增大一次水量,造成企业效益流失和发电成本的提高。

因此根据公司运行实际和企业可持续发展的战略需要,将冷水塔#1、3再循环水泵加装变频调速器,改造为调速调频再循环水泵势在必行。

3 系统参数配置以及控制逻辑

经过西固电厂多方调研、比较,最后同北京利德华福电气技术合作,共同制定了在循环水系统的变频改造方案,具体方案如下:

3.1 电机和水泵的参数

电机和水泵的参数如附表所示。

3.2 系统旁路方案

变频器主回路接线图如图1所示。

图1 主回路接线图

器件说明:

QF1、QF2:

厂方高压真空断路器;

QS1、QS2、QS3:

手动隔离刀闸;

VVVF:

HARSVERT-A06/090 高压变频器;

M1、M2:

710kW/6kV 异步电动机。

使用方式:

一拖二(1备1用);

#3泵只变频运行,#1泵也可在变频下运行。

3.3 设备配置

冷水塔#1、#3再循环水泵参与这样一个水循环过程:

将蓄水沟中的水抽到冷水塔中,冷水塔中的水供生产使用,生产后剩余的水再排到蓄水沟中。

本次改造是在电机前加装高压变频调速器,加强了对循环水系统的调节运行。

该变频调速系统采用新型的功率单元,通过功率单元与控制单元的程序控制,实现全数字化微机控制,并且具有高可靠性和易操作性等优点,适合电厂现运行系统的需要。

以前开一台泵,抽水量不够,造成水沟水溢流,平均为5000m3/h左右;增加变频器后,用两台泵,变频泵开到35Hz左右,水沟水位维持在4.8m左右,不再造成溢流,另外还加速了水系统的循环过程,降低了煤耗等综合指标。

4 问题的解决与应用

兰州西固电厂再循环水泵变频改造后,循环水系统可调节性能大大增强,一次水量由投运前平均5000t/h,变化为3500t/h,细化了指标,很大程度的降低了企业发电成本。

4.1 节能原理

通常异步电动机的转速n=60f(1-s)/P,在电动机选定条件下,功率P一定,转差s的影响可忽略不计,因此电机转速变化可以通过调节电机频率实现,可以看出n与f间为线性关系,转速调节范围宽,功率损失较小。

我们也知道泵的轴功率,P∝KQH,Q为流量,H为泵出口压力。

由于轴流泵受管道阻力影响较小,在出口压力恒定的情况下,转速降低,流量降低,使泵的输出功率降低。

节能明显,调节方便。

图2中阴影部分为有效节能。

图2 水泵节能原理

4.2 高压变频调速系统在实际应用中的节能效果

(1)比较2002年10月与2003年10月经济指标,机组平均负荷为12.8MW

● 2002年10月

平均