故障处理方法.docx

《故障处理方法.docx》由会员分享,可在线阅读,更多相关《故障处理方法.docx(29页珍藏版)》请在冰点文库上搜索。

故障处理方法

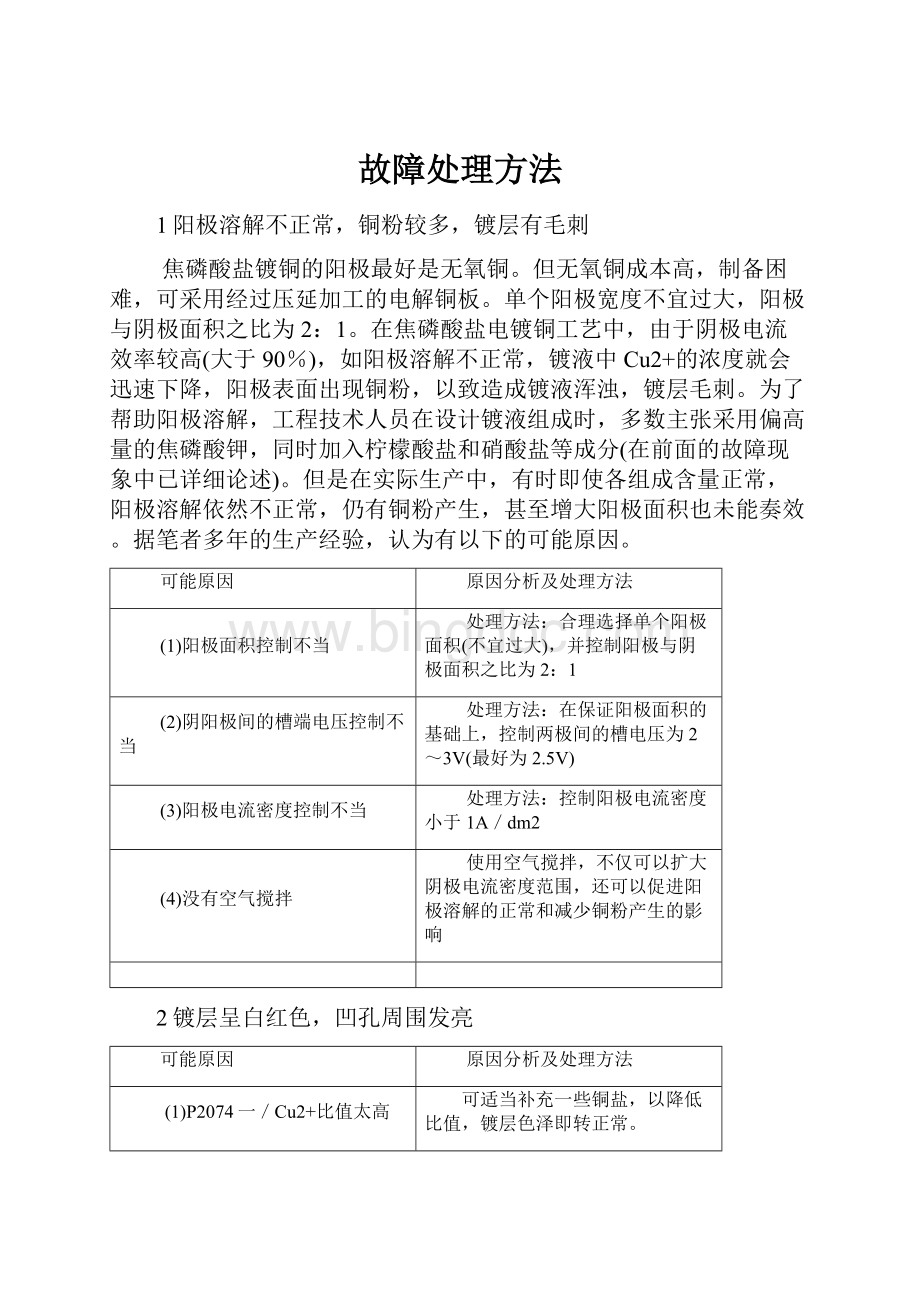

1阳极溶解不正常,铜粉较多,镀层有毛刺

焦磷酸盐镀铜的阳极最好是无氧铜。

但无氧铜成本高,制备困难,可采用经过压延加工的电解铜板。

单个阳极宽度不宜过大,阳极与阴极面积之比为2:

1。

在焦磷酸盐电镀铜工艺中,由于阴极电流效率较高(大于90%),如阳极溶解不正常,镀液中Cu2+的浓度就会迅速下降,阳极表面出现铜粉,以致造成镀液浑浊,镀层毛刺。

为了帮助阳极溶解,工程技术人员在设计镀液组成时,多数主张采用偏高量的焦磷酸钾,同时加入柠檬酸盐和硝酸盐等成分(在前面的故障现象中已详细论述)。

但是在实际生产中,有时即使各组成含量正常,阳极溶解依然不正常,仍有铜粉产生,甚至增大阳极面积也未能奏效。

据笔者多年的生产经验,认为有以下的可能原因。

可能原因

原因分析及处理方法

(1)阳极面积控制不当

处理方法:

合理选择单个阳极面积(不宜过大),并控制阳极与阴极面积之比为2:

1

(2)阴阳极间的槽端电压控制不当

处理方法:

在保证阳极面积的基础上,控制两极间的槽电压为2~3V(最好为2.5V)

(3)阳极电流密度控制不当

处理方法:

控制阳极电流密度小于1A/dm2

(4)没有空气搅拌

使用空气搅拌,不仅可以扩大阴极电流密度范围,还可以促进阳极溶解的正常和减少铜粉产生的影响

2镀层呈白红色,凹孔周围发亮

可能原因

原因分析及处理方法

(1)P2074一/Cu2+比值太高

可适当补充一些铜盐,以降低比值,镀层色泽即转正常。

(2)阴极电流密度过高

Dk过高,,阴极电流效率降低,镀层结晶粗糙,高电流密度区呈现发白现象,而凹孔周围气体的汇集,使沉积速度降低,结晶细致而呈现镀层发亮

处理方法:

控制阴极电流密度为0.5~1.5A/dm2

(3)氨水太多

氨易挥发,加入太多,会引起凹孔周围发亮

处理方法:

a.提高镀液温度(在工艺的上限),逐步降低氨的含量,并稍降低电流,经过一段时间生产,即恢复正常;

b.控制氨的补加量,在40~50℃的温度下,每平方米的槽液面积,每天补加25%的氨水400mL,保证其含量为1~2g/L,若槽液温度达55℃,可增加5%~l0%的补加量

3镀层有细麻点或针孔

可能原因

原因分析及处理方法

(1)镀前的清水或活化液中有油

检查清洗水槽的水质情况,如清洗水是否干净、清澈,有无油污漂浮,槽壁是否干净。

同时检查酸活化槽的液面有无油污。

若清洗水和活化液受到油污污染的话,工件在清洗和活化操作时,工件进、出槽的过程中,油污会黏附于表面,而影响后续电镀的结合力

处理方法:

a.用毛边纸吸附液面漂浮的油污,并擦拭槽壁上黏附的油污;

b.将清洗水和活化液放空;

C.用热化学除油液擦拭槽壁2次,并用干净水冲洗2次,并将槽内的水放空,用l0%的H2S04擦拭槽内壁,用水冲洗2次,将积水放空;

d.注满槽内的水,检查液面,若无漂浮的油污,即可使用,若仍有油污漂浮,按上述步骤再次清洗

(2)镀液中有油污染

处理方法:

a.向镀液中加入0.3~0.5mL/L海鸥洗涤剂,并将镀液加热至55℃左右,搅拌30min;

b.加入3~5h/L活性炭,搅拌30min;

C.静置3h,过滤;

d.调整光泽剂,电解1h后,试镀

(3)镀液中有机杂质过多

处理方法:

双氧水一活性炭处理方法

a.向镀液中加入1~2mL/L30%的双氧水,加热至55℃左右,搅拌60min;

b.加入3~5g/L活性炭(分三次加入,每次间隔l0min,继续搅拌30min;

c.静置2h后过滤;d.再电解0.5h,试镀

e.电解4h后,用赫尔槽试验调整光亮剂;

(4)镀液的pH值太高

详见故障现象6(10)的原因分析及处理方法

(5)基体金属组织不良

处理方法:

a.改善抛光和研磨工序的质量;

b.采用镀厚铜工艺,再抛光铜

(6)槽液浑浊

①槽液温度过高。

镀液温度控制在40~50℃,若温度过高,加速焦磷酸盐水解生成正磷酸盐,并加快氨的挥发,从而使溶液电导下降,光亮范围缩小,严重时出现条纹沉积层,阳极钝化,溶液浑浊,以致出现细麻砂镀层

处理方法:

控制槽液温度(40~50℃),分析调整成分,及时补加氨水[一般每平方米槽液每天加氨水(25%)400mL]

②大量的硫酸根积累。

补充铜盐时,应以焦磷酸铜钾形式加入,若以硫酸铜的形式加入的话,会造成大量的硫酸根积累,将会使镀层变硬,易粗糙,槽液浑浊(硫酸钾的含量增加,低温时结晶析出)

处理方法:

过滤镀液,铜盐以焦磷酸铜钾形式加入

③镀液中有铜粉存在

处理方法:

过滤镀液

4电流密度范围缩小,镀层易烧焦

新配制的焦磷酸盐镀铜液,通常电流密度范围较大,但是使用了一段时间以后,往往电流密度范围缩小,沉积速度减慢,这是镀液“老化”的结果。

日常生产中,把这种现象看作是正常的情况,可是有时会使电流密度范围比镀液“老化”后的正常电流密度更小,那就属于不正常的情况。

这类故障主要是镀液中的异常产生的。

在实际生产中,假如经过上述检查和纠正后,电流密度范围还不够大时,可以采取:

提高镀液中的铜含量,升高镀液温度,加快阴极移动速度,添加适量的硝酸盐以及适当降低溶液的pH值,都可扩大阴极电流密度范围,从而提高沉积速度。

可能原因

原因分析及处理方法

(1)镀液中铜含量太低

可适当补充一些铜盐,以降低比值,镀层色泽即转正常。

(2)柠檬酸盐或硝酸盐含量偏低

①柠檬酸盐在焦磷酸盐镀液中是辅助络合剂,能提高镀液均镀能力,改善阳极溶解性能,增大允许的阴极电流密度,增强镀液缓冲作用和提高镀层光亮度。

其含量在10~30g/L,最好控制在20~25g/L,若含量低于l0g/L,分散能力降低,镀层易烧焦,阳极溶解不良,有铜粉产生,镀层失去光泽;若含量大于30h/L,光亮镀铜中易产生雾状镀层

处理方法:

定期分析并调整含量至20~25h/L

②在焦磷酸盐的镀液中加入一定量的硝酸盐,可以提高阴极电流密度的上限,减少镀层针孔,降低镀液操作温度。

其作用机理是:

在高电流密度时,硝酸根在阴极还原,抑制了氢离子的还原,减少析氢。

同时,硝酸根放电后生成铵离子,与铜生成络合物,有防止高电流密度区“烧焦”的趋势,用量一般控制在15~20g/L。

当其含量小于10g/L时,起不到应有的效果。

但对于镀铜后还需镀镍的工件,尤其是形状复杂的工件,镀铜液以不加硝酸盐为好,以免硝酸根带入镍槽。

光亮焦磷酸盐镀铜液也不加硝酸盐,因为硝酸盐能使整平能力及电流效率降低

处理方法:

分析补加,控制含量在15~20g/L

(3)镀液温度太低

镀液温度对镀液性能影响很大,一般来说,提高温度,可提高阴极电流密度,加快铜沉积速度,改善镀层外观色泽。

但是温度过高,加速焦磷酸盐水解生成正磷酸盐,并加快氨的挥发,从而使溶液的电导率下降,光亮范围缩小,严重时出现条纹沉积层,溶液浑浊,阳极钝化;但当温度过低(<35℃)时,阴极允许电流密度小,阴极电流效率低,镀层易烧焦(镀层色暗,有时出现“烧焦”的黑色沉淀物)

处理方法:

控制槽液温度(一般镀铜液温度控制在40℃左右,光亮镀铜液的温度控制在40~50℃)

(4)镀液中CN-杂质太多

在焦磷酸盐镀铜液中,CN一主要由氰化物预镀铜后清洗不彻底而带入。

镀液中含有5mg/L的氰化钠就足以使铜镀层粗糙,光亮范围缩小;当含量达到30mg/L时,就会使镀层无光泽。

由于CN一具有还原性,比较容易除去

处理方法:

a.加入1~2mL/L的双氧水(用去离子水稀释10倍,缓缓加入);

b.将镀液加热到50~60℃后,继续搅拌lh;

C.再加入0.1~0.2g/L高锰酸钾,分解多余的双氧水,搅拌30min;

d.加入3~5g/L活性炭(分三次加入,每次间隔l0min),继续搅拌30min;

e.静置3h,过滤,电解4h(0.1~O.5A/dm2);

f.调整光泽剂,电解30min(0.1~O.5A/dm2),试镀

(5)镀液中有机杂质过多

处理方法:

双氧水一活性炭处理方法

a.向镀液中加入1~2mL/L30%的双氧水,加热至55℃左右,搅拌60min;

b.加入3~5g/L活性炭(分三次加入,每次间隔l0min,继续搅拌30min;

c.静置2h后过滤;d.再电解0.5h,试镀

e.电解4h后,用赫尔槽试验调整光亮剂;

5阴极电流效率低,沉积速度慢

可能原因

原因分析及处理方法

(1)镀液中焦磷酸钾含量过高

详见故障现象6(12)的原因分析及处理方法

(2)镀液中双氧水过多

双氧水一般是为了消除镀液中的“铜粉”而加入镀液中的,加得过多,由于它是氧化剂,容易在阴极上还原,所以会降低阴极的电流效率,使沉淀速度减慢,这时,只要将镀液加热,并电解一段时间,就可将过量的双氧水除掉,使镀液恢复正常

处理方法:

电解2h,试镀

(3)镀液中受六价铬杂质影响

焦磷酸盐镀铜电解液对杂质铅和六价铬作用很敏感,镀液中只要混入lOmg/l六价铬或0.5g/l的铅,就使半光亮的铜镀层无光泽,呈褐色。

铅杂质的存在有时使镀层呈云雾状或羽毛状。

可采用大面积阴极和小电流密度进行电解除去六价铬及铅杂质,把六价铬还原成三价铬除去。

电解中同时可除去铅杂质加人少量的EDTA可以掩蔽溶液中铅杂质的影响。

(4)镀液中正磷酸盐过高

镀液中的焦磷酸钾在生产过程中慢慢水解而生成正磷酸盐,特别是在高温低pH值和pH值高时更为严重。

少量正磷酸盐的存在对镀液的pH值有良好的缓冲作用和促进阳极溶解,但它的浓度超过l00g/L时便会缩小光亮范围,降低阴极电流密度的上限和阴极电流效率,铜镀层出现条纹和

粗糙

处理方法:

a.根据分析结果,稀释镀液;

b.严格控制工艺参数,减少焦磷酸钾的水解

6镀层粗糙

可能原因

原因分析及处理方法

(1)基体金属粗糙

处理方法:

改善抛光和研磨工序的质量

(2)预镀层粗糙

预镀层粗糙的话,在焦铜槽加厚后,镀层粗糙现象更加明显,

(3)清洗不良

碱性除油粉如含有水玻璃之类的物质,其水洗性不好。

零件表面残留有硅酸盐后,遇酸浸后,变成硅胶,更不易清洗,往往引起镀层粗糙,严重影响结合力

处理方法:

避免使用含硅酸盐的碱性除油粉

(4)镀液中有“铜粉”

①焦铜工艺由于阴极电流效率较高,如阳极钝化、阴阳极比例不当、阳极电流密度大等都会造成阳极溶解不正常(或阳极氧化不完全),镀液中Cu2+的浓度就会迅速下降,阳极表面出现“铜粉”(Cu-e一→Cu+→Cu2O),以致造成溶液浑浊,镀层粗糙

处理方法:

a.控制阴阳极面积之比(SA:

Sk=2:

1);

b.控制DA<1.0A/dm2;

C.控制槽电压为2.5V

②在焦磷酸镀铜液中,柠檬酸铵是辅助络合剂,主要起到阳极去极化剂作用,使阳极能正常溶解。

若含量过低,分散能力降低,镀层易烧焦,阳极溶解不良,有铜粉产生,镀层失去光泽;若含量过高,光亮镀铜中易产生雾状镀层

处理方法:

分析并调整槽液成分,控制柠檬酸铵的含量为15~25g/L

(5)镀液中有悬浮的固体微粒

处理方法:

过滤镀液,并使用双层阳极袋,防止阳极泥渣进入镀液

(6)镀液中有机杂质过多

处理方法:

双氧水一活性炭处理方法

a.向镀液中加入1~2mL/L30%的双氧水,加热至55℃左右,搅拌60min;

b.加入3~5g/L活性炭(分三次加入,每次间隔l0min,继续搅拌30min;

c.静置2h后过滤;d.再电解0.5h,试镀

e.电解4h后,用赫尔槽试验调整光亮剂;

(7)镀液中异

金属杂质过多

焦磷酸铜镀液中,Pb2+、Fe3+和Ni2+杂质主要影响镀层光亮性。

少量存在时,镀层产生不均匀的雾状;含量高时,镀层色泽变暗,结晶粗糙(当Pb2+>0.1g/L,Fe3+>10g/L,Ni2+>5g/L时,都会出现结晶粗糙)。

Zn2+杂质不太敏感,含量5g/L以下没有任何影响,其除去方法与Ni2+方法相同。

处理方法:

①pb2+杂质:

a.小电流电解(0.1~0.3A/dm2),但除去的速度比较慢;

b.加入少量的EDTA掩蔽溶液中的铅杂质,经活性炭处理后,再用电解法去除(Pb2+<0.1g/L时,此法较有效)

②Fe3+杂质:

铁杂质不论用化学还是电解方法都不易除去,少量的铁杂质可加入柠檬酸铵掩蔽,铁超过10g/L,可用高电流电解或采用下列方法处理:

a.在镀液中加入0.5mL/L30%的双氧水,搅拌30min;

b.将镀液加热至60℃,双氧水将Fe2+氧化为Fe3+,然后用KOH调整镀液的pH值,使它生成氢氧化铁沉淀,同时加入l~2g/L活性炭,搅拌30min;

c.静置3h后过滤镀液,再电解0.5h,试镀

③Ni2+杂质:

含量少时,只要适当提高焦磷酸钾的含量,就可消除影响;含量超过5g/L时,用高电流密度电解法降低其含量

(8)氯离子过多

氯离子杂质主要由原材料不纯带人,还可能由自来水或预镀高氯化镍后清洗不彻底所带入,它所产生的影响与铅离子相似(镀层色泽暗红、结晶粗糙),它的极限浓度是2g/L。

因此,必须预防在前,镀铜前加一道纯水清洗以及镀前活化使用硫酸而不用盐酸

处理方法:

稀释镀液

(9)镀液含CN一杂质过多

在焦磷酸盐镀铜液中,CN一主要由氰化物预镀铜后清洗不彻底而带入。

镀液中含有5mg/L的氰化钠就足以使铜镀层粗糙,光亮范围缩小;当含量达到30mg/L时,就会使镀层无光泽。

由于CN一具有还原性,比较容易除去

处理方法:

a.加入1~2mL/L的双氧水(用去离子水稀释10倍,缓缓加入);

b.将镀液加热到50~60℃后,继续搅拌lh;

C.再加入0.1~0.2g/L高锰酸钾,分解多余的双氧水,搅拌30min;

d.加入3~5g/L活性炭(分三次加入,每次间隔l0min),继续搅拌30min;

e.静置3h,过滤,电解4h(0.1~O.5A/dm2);

f.调整光泽剂,电解30min(0.1~O.5A/dm2),试镀

(10)镀液中pH值太高

在焦磷酸盐镀铜中,pH值直接影响镀液稳定性及镀层质量。

当pH值小于5.3时,镀液中的铜以[Cu(HP207)2]4一形式存在;pH值为5.7~7时,镀液中的铜以[Cu(HP207)(P20)]5一形式存在;pH值为7~10时,镀液中的铜以[Cu(P207)2]6一形式存在。

在实际生产中,pH值应控制在8~9之间,最好在

8.5~8.8之间

若pH值过低,零件深凹处发暗,镀层易起毛刺并产生黑色条纹,焦磷酸盐易水解为正磷酸盐,使阳极溶解不良;pH值过高,易生成铜的碱式盐,夹杂于镀层中,造成镀层结晶疏松,色泽暗红,甚至粗糙或针孔,光亮范围狭小,阴极电流效率降低,工作电流密度下降,镀液分散能力不良,阳极钝化,所以必须严格控制pH值

处理方法:

每2h测量并调整镀液的pH值,并调整到标准。

调整方法如下:

当pH值低时,用5%的氢氧化钾溶液调整,当pH值高时,可用柠檬酸、酒石酸、氨三乙酸等调整,一般不用磷酸调整,以减少镀液中正磷酸盐的积累

(11)镀液中铜含量过高

在焦磷酸盐镀铜液中,一般镀铜液的铜含量控制在20~25g/L。

增加镀液中铜含量,可提高允许电流密度,但为了提高阴极极化,必须相应提高焦磷酸钾含量,造成镀液浓度提高、成本增加、带出损失大。

若铜含量过高,镀层粗糙,呈暗红色,阳极溶解性差,并且易析出白色焦磷酸铜沉淀,导致pH值下降;铜含量太低,允许电流密度小,镀层平整性差,沉积速度慢,镀层易烧焦

补充铜盐,不能直接加硫酸铜,而应以焦磷酸铜钾形式加入,否则,大量的硫酸根积累,将会使镀层变硬,易粗糙,槽液变浑浊。

硫酸钾含量增加,低温时结晶析出.

处理方法:

定期分析,并调整至标准值,控制P2074-:

Cu2+=(7~8):

1

(12)镀液中焦

磷酸钾含量过低

焦磷酸钾是镀液的主要络合剂,因其溶解度大,能提高镀液中金属铜的含量,从而提高允许的工作电流密度和电流效率;而且K+电迁移率比Na+大,可提高电导率,改善镀液的分散能力,获得结晶细致的镀层。

焦磷酸钾除了与铜形成络盐外,还有一部分游离的焦磷酸钾,其作用能使络盐更加稳定,防止焦磷酸沉淀,提高镀液均镀能力,改善镀层结晶和阳极溶解。

镀液中一般严格控制P2074-:

Cu2+=(7~8):

1,如果低于7:

1时,将使铜镀层粗糙或产生条纹和阳极溶解性差;如果高于8.5:

1时,镀液则会产生正磷酸盐,严重时将缩小铜镀层的光亮范围和降低阴极电流效率

处理方法:

定期分析,并调整至标准值,控制P2074-:

Cu2+=(7~8):

1

(13)铵离子的浓度过低

铵离子能改善镀层外观,改善阳极溶解性能。

若含量过低,阳极会出现疏松的薄膜,这些疏松的薄膜进入镀液就使镀层发生粗糙,色泽变暗;若铵离子浓度过高,镀层颜色深红,镀层有脆性。

由于氨较易挥发,在生产中应注意及时调整,一般含量为1~2mL/L(以氨水补加)(在40~50℃温度下,每平方米槽液面积,每天补加25%氨水400mL)

处理方法:

增加氨的浓度,直到阳极表面不存在疏松的薄膜

(14)添加物料时,没有充分溶解

添加的物料没有完全溶解,或溶解时因搅拌,而造成沉渣浮起,未经充分沉淀或过滤就进行电镀,导致微粒在镀层上沉积,形成粗糙镀层

处理方法:

加料前,将所加的材料在另一容器内先溶解,然后用过滤机过滤后,再加入镀液

(15)擦拭铜排时,固体微粒落入槽内

在槽体的维护时,导电铜排需每天擦拭,保证其导电良好,若在操作过程中有腐蚀物落人槽内,特别是使用研磨材料(如砂纸)来擦拭导电触点,掉落的砂粒落人,很容易使镀层产生粗糙和毛刺现象

处理方法:

过滤镀液,并规范操作,严禁将污物落入槽内

7镀层结合力不好

可能原因

原因分析及处理方法

(1)镀前处理不良

①详见第一章的故障现象2

②详见第三章的故障现象12

(1)、

(2)

(2)预镀层太薄

在焦磷酸盐镀液中,由于铜与铁的电势差较大,铁的电势比铜负得多,所以预镀层太薄,铁可以通过镀层的孔隙置换溶液中的铜,形成点状疏松的置换层,与基体结合不牢,出现镀层结合差的现象

处理方法:

a.合理设定电流和时间参数,保证预镀层厚度大于3μm;

b.工件带电入槽

(3)预镀层活化不良或工件被空气氧化

预镀层与镀层之间,除了保证水洗干净外,还需保证一定的酸活化液的酸度,否则,在工艺的时间内不足以将镀层表面的极薄氧化膜去除,而影响镀层的结合力。

此外,工序间的配合不当,工件在空气中暴露时间过长,工件表面被氧化,而导致结合力差

处理方法:

a.用l0%的化学纯硫酸活化,并按预定保养计划定期更换,保证活化效果;

b.定期更换清洗水,并保证合适的循环水量,保证清洗水干净和水洗效果;

C.加强现场管理,保证工序间的协调,严禁将工件在空气中暴露时间过长,而被氧化

(4)清洗水或活化液中有油污染

检查清洗水槽的水质情况,如清洗水是否干净、清澈,有无油污漂浮,槽壁是否干净。

同时检查酸活化槽的液面有无油污。

若清洗水和活化液受到油污污染的话,工件在清洗和活化操作时,工件进、出槽的过程中,油污会黏附于表面,而影响后续电镀的结合力

处理方法:

a.用毛边纸吸附液面漂浮的油污,并擦拭槽壁上黏附的油污;

b.将清洗水和活化液放空;

C.用热化学除油液擦拭槽壁2次,并用干净水冲洗2次,并将槽内的水放空,用l0%的H2S04擦拭槽内壁,用水冲洗2次,将积水放空;

d.注满槽内的水,检查液面,若无漂浮的油污,即可使用,若仍有油污漂浮,按上述步骤再次清洗

(6)镀液中有油污染

镀液中,油类杂质的污染主要来自于:

a.未洗净的工件、挂具带入造成的交叉污染;

b.电镀生产线上动力设备润滑油的滴漏造成污染;

C.不洁的搅拌空气带人造成的污染。

由于油类污物漂浮在液面上,当工件出、人镀槽时,会黏附在工件上,现有的水洗和活化工艺不能将其去除,而造成镀层结合力差,严重时大面积脱皮,轻则出现针孔,重则产生橘皮状的镀层

(6)镀液中有油污染

处理方法:

a.向镀液中加入0.3~0.5mL/L海鸥洗涤剂,并将镀液加热至55℃左右,搅拌30min;

b.加入3~5h/L活性炭,搅拌30min;

C.静置3h,过滤;

d.调整光泽剂,电解1h后,试镀

(8)镀液中有机杂质过多

详见故障现象7(6)

自然沉淀过滤的电镀檀

该产品的上部为方肜槽体而底部制成截面成“v”型的呈卧式棱}E结构.电镀槽底部卧式t棱柱结构的尖底卧彳『一多孔的水管,多孔水管卧式棱柱结构上接水

管沿边l斫上接到过臆机采用自然沉淀过滤.利用停T时的沉淀,在开T简完旗地吸进过滤机内,并可连续过滤生产,从而提高过滤教粜.减少打气而悬浮在药水里的杂质对电镀的影响.从提高了电镀的质最.因过滤效果理想,而尤需停产清缸.泼产品具有结构简单.使用安全疗便等优点.不仅作为电镀槽.还可在其它类似领域作为槽体使用.,

联系地址:

(363400)~建省东山县铜陵镇演武街467号

联系人:

甘默

电镀

镀铜故障及其处理方法—焦磷酸盐镀铜

(二)

故障现象:

镀层有细毛刺、结瘤。

原因分析

产生此故障的主要原因是生产中工艺条件控制不当所造成的.例如温度偏高,电流密度过大,或阳极板的阳极套破损,造成阳极泥渣进入镀液,或镀液中有悬浮物、镀液浑浊等。

处理方法

控制好温度、电流密度,同时控制阳阴极的面积之比为2:

1,并控制DA加强处理及时更新阳极护套,避免阳极套破漏造成不应有的疵病。

故障现象:

镀层色泽暗、不均匀。

原因分析

一般来讲这个故障是由于pH不正常所造成的。

随着生产进行,pH是逐渐降低的,因此镀层色泽会变暗。

当用NH3水调整PH=8.5~9时即会转入正常。

有时,由于柠檬酸三铵的缺少,或生产中长期不补加,亦会使镀层的色泽变暗。

因此必须保证Cu2P2O7/(NH4)3C6H5O7之比在2~2.5为好。

如果镀液中带入了氰化物或有机杂质过多,镀层必然发暗

处理方法

经常测定并调整pH值,控制pH值在8.5~9。

假如故障是由氰化物污染所引起,则加入30%H2O21.3ml/l(加入镀液时应稀释)或KMnO40.1~0.2g/l破坏氰化物。

如是有机物污染所引起,可用活性炭处理来解决。

目前一些单位焦铜液是室温生产,前面已讲了许多,无论从提高镀层的沉积速度来说还是增加镀层的光亮度来看,镀液在50℃左右的温度下生产为好。

故障现象:

镀层呈白红色,凹孔周围发亮。

原因分析

这是由于P2O74-/Cu2+比值太高,游离络合剂浓度过高所造成。

可适当补充一些铜盐,以降低比值,镀层色泽即转正常。

如工作电流密度过高,也会造成发白红色的镀层。

此时只要降低电流即可改善。

有时NH4+量加入太多,会引起凹孔周围发亮。

可提高镀液温度(在工艺的上限),逐步降低氨量,并降低些电流,生产—段时间即好。

故障现象:

工件出槽后镀层色泽很快发暗,变为褐色.

原因分析

造成此故障有以下三种情况:

(1)槽液温度过高

当液温超过70℃以上时,零件出槽后还未来得及清洗,表面就局部干燥,镀层往往变褐色。

(2)在电镀过程中有断电或接触不良现象存在.

(3)工件出槽后未及时进行清洗或清洗不净造成。

处理方法

镀液温度控制在50~55℃,不超过60℃。

工件出槽后应迅速用水清洗。

故障现象:

镀层有条纹。

原因分析

出现此故障有以下几种情况:

(1)镀后情况不良

盐类残留在零件表面上,一经干燥便造成条纹,或清洗时间过