各种压缩机工作原理及优缺点分析.docx

《各种压缩机工作原理及优缺点分析.docx》由会员分享,可在线阅读,更多相关《各种压缩机工作原理及优缺点分析.docx(6页珍藏版)》请在冰点文库上搜索。

各种压缩机工作原理及优缺点分析

各种压缩机工作原理及优缺点分析

各种压缩机工作原理及优缺点分析

一、压缩机概念

用来压缩气体借以提高气体压力的机械称为压缩机。

提升的压力小于0.2MPa时,称为鼓风机。

提升压力小于0.02MPa时称为通风机。

二、压缩机分类

1.按工作原理分类

容积式压缩机直接对一可变容积中的气体进行压缩,使该部分气体容积缩小、压力提高。

其特点是压缩机具有容积可周期变化的工作腔。

离心式压缩机它首先使气体流动速度提高,即增加气体分子的动能;然后使气流速度有序降低,使动能转化为压力能,与此同时气体容积也相应减小。

其特点是压缩机具有驱使气体获得流动速度的叶轮。

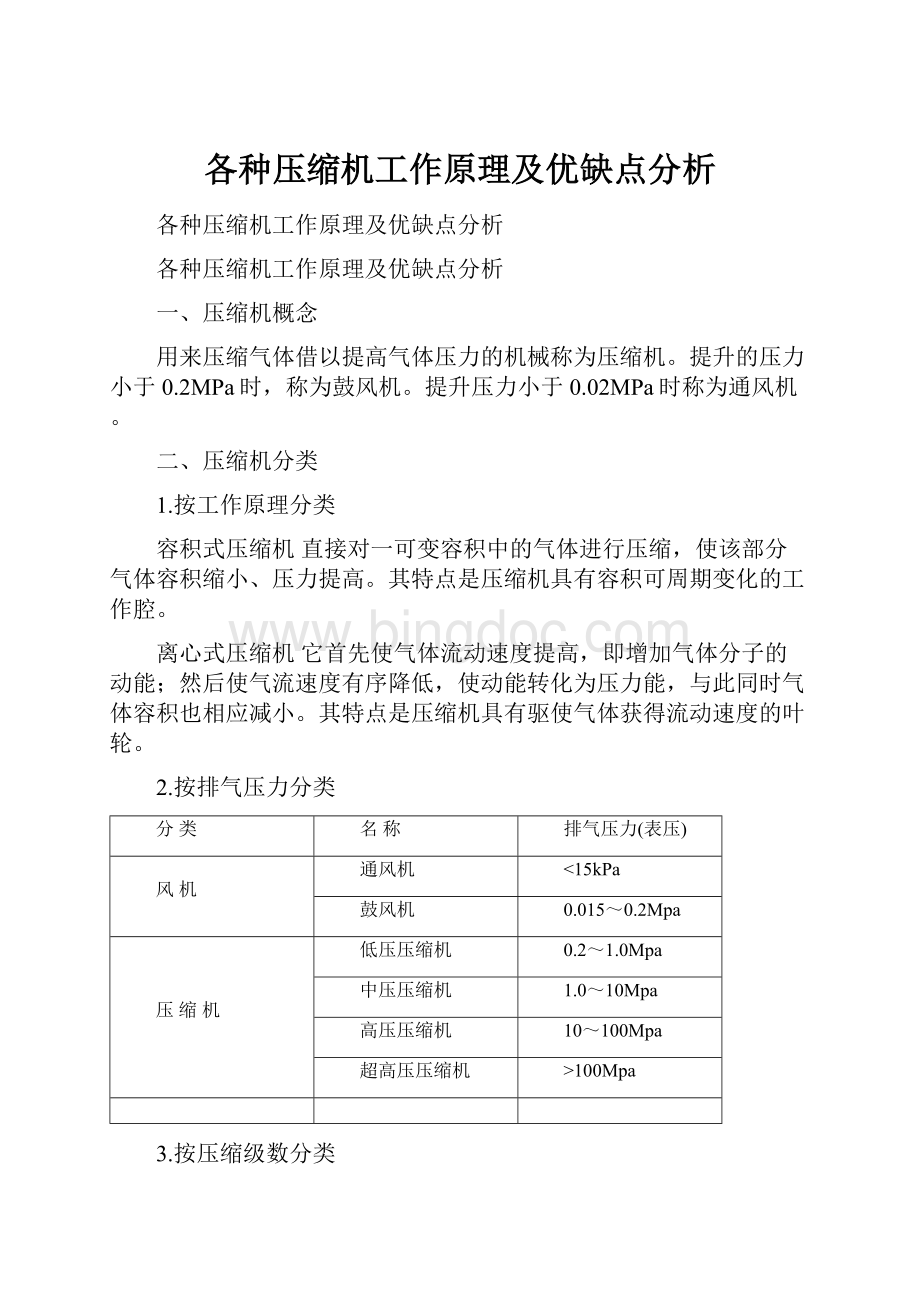

2.按排气压力分类

分类

名称

排气压力(表压)

风机

通风机

<15kPa

鼓风机

0.015~0.2Mpa

压缩机

低压压缩机

0.2~1.0Mpa

中压压缩机

1.0~10Mpa

高压压缩机

10~100Mpa

超高压压缩机

>100Mpa

3.按压缩级数分类

单级压缩机气体仅通过一次工作腔或叶轮压缩

两级压缩机气体顺次通过两次工作腔或叶轮压缩

多级压缩机气体顺次通过多次工作腔或叶轮压缩,相应通过几次便是几级压缩机

4.容积流量分类

名称容积流量(m3/min)

微型压缩机<1

小型压缩机1~10

中型压缩机10~100

大型压缩机≥100

5.按结构或工作特征的分类

按工作原理

容积式

离心式

按运动件工作特性

往复式

回转式

离心式

轴流式

旋涡式

按运动件结构特征

活塞式

隔膜式

柱塞式

转子式

滑片式

液环式

三角转子

涡旋式

罗茨

双螺杆

单螺杆

叶轮(透平)式

三、各种压缩机工作原理及优缺点

1.活塞式压缩机的工作原理及优缺点

当活塞式压缩机的曲轴旋转时,通过连杆的传动,活塞便做往复运动,由气缸内壁、气缸盖和活塞顶面所构成的工作容积则会发生周期性变化。

活塞式压缩机的活塞从气缸盖处开始运动时,气缸内的工作容积逐渐增大,这时,气体即沿着进气管,推开进气阀而进入气缸,直到工作容积变到最大时为止,进气阀关闭;活塞式压缩机的活塞反向运动时,气缸内工作容积缩小,气体压力升高,当气缸内压力达到并略高于排气压力时,排气阀打开,气体排出气缸,直到活塞运动到极限位置为止,排气阀关闭。

当活塞式压缩机的活塞再次反向运动时,上述过程重复出现。

总之,活塞式压缩机的曲轴旋转一周,活塞往复一次,气缸内相继实现进气、压缩、排气的过程,即完成一个工作循环。

活塞压缩机的优点:

(1) 不论流量大小,都能得到所需要的,排气压力范围广,最高压力可达320MPa(工业应用),甚至700MPa,(实验室中)。

(2) 单机能力为在500m3/min以下的任意流量。

(3) 在一般的压力范围内,对材料的要求低,多采用普通的钢铁材料,加工较容易,造价也较低廉。

(4) 热效率较高,一般大、中型机组绝热效率可达0.7~0.85左右。

(5) 气量调节时,适应性强,即排气范围较广,且不受压力高低影响,能适应较广阔的压力范围和制冷量要求。

(6) 气体的重度和特性对压缩机的工作性能影响不大,同一台压缩机可以用于不同的气体。

(7) 驱动机比较简单,大都采用电动机,一般不调速,可维修性强。

(8) 活塞压缩机技术上较为成熟,生产使用上积累了丰富的经验。

活塞压缩机的缺点:

(1)结构复杂笨重,易损件多,占地面积大,投资较高,维修工作量大,使用周期较短,但经过努力可以达到8000小时以上。

(2)转速不高,机器体积大而重,单机排气量一般小于500m3/min。

(3)机器运转中有振动。

(4)排气不连续,气流有脉动,容易引起管道振动,严重时往往因气流脉动、共振而造成管网或机件的损坏。

(5)流量调节采用补助容积或旁路阀,虽然简单、方便、可靠,但功率损失大,在部分载荷操作时效率降低。

(6)用油润滑的压缩机,气体中带油需要脱除。

(7)大型工厂采用多台压缩机组时,操作人员多或工作强度较大。

2.离心式压缩机的工作原理及优缺点

离心式制冷压缩机的构造和工作原理与离心式鼓风机极为相似。

但它的工作原理与活塞式压缩机有根本的区别,它不是利用汽缸容积减小的方式来提高气体的压力,而是依靠动能的变化来提高气体压力。

离心式压缩机具有带叶片的工作轮,当工作轮转动时,叶片就带动气体运动或者使气体得到动能,然后使部分动能转化为压力能从而提高气体的压力。

这种压缩机由于它工作时不断地将制冷剂蒸汽吸入,又不断地沿半径方向被甩出去,所以称这种型式的压缩机为离心式压缩机。

离心式压缩机的优点:

(1)离心式压缩机的气量大,结构简单紧凑,重量轻,机组尺寸小,占地面积小,相对于活塞式压缩机,在制冷量相同时,重量较活塞式轻5~8倍。

(2)由于它没有汽阀活塞环等易损部件,又没有曲柄连杆机构,运转平衡,操作可靠,运转率高,摩擦件少,因之备件需用量少,维护费用及人员少。

(3)工作轮和机壳之间没有摩擦,无需润滑。

在化工流程中,离心式压缩机对化工介质可以做到绝对无油的压缩过程。

(4)离心式压缩机为一种回转运动的机器,它适宜于工业汽轮机或燃汽轮机直接拖动。

对一般大型化工厂,常用副产蒸汽驱动工业汽轮机作动力,为热能综合利用提供了可能。

离心式压缩机的缺点:

(1)离心式压缩机目前还不适用于气量太小及压比过高的场合。

(2)离心式压缩机的稳定工况区较窄,其气量调节虽较方便,但经济性较差。

(3)目前离心式压缩机效率一般比活塞式压缩机低。

(4)一般要用增速齿轮传动,转速较高,对轴端密封要求高,这些均增加了制造上的困难和结构上的复杂性。

(5)操作的适应性差,气体的性质对操作性能有较大影响。

在机组开车、停车、运行中,负荷变化大。

(6)气流速度大,流道内的零部件有较大的摩擦损失。

(7)有喘振现象,对机器的危害极大。

3.螺杆式压缩机的工作原理及优缺点

螺杆式压缩机是一种回转式容积式压缩机。

它利用螺杆的齿槽容积和位置的变化来完成气体的吸入、压缩和排气过程。

无油螺杆压缩机在本世纪三十年代问世,主要用于压缩空气。

后来汽缸内喷油的螺杆式压缩机出现,性能得到提高,目前,喷油式螺杆压缩机已是制冷压缩机中主要机种之一。

螺杆式压缩机分为双螺杆和单螺杆两大类,双螺杆压缩机习惯上称为螺杆式压缩机。

螺杆式压缩机的优点:

(1)螺杆式压缩机只有旋转运动,没有往复运动,因此压缩机的平衡性好,振动小,可以提高压缩机的转速。

(2)螺杆式压缩机的结构简单、紧凑,重量轻,无吸排汽阀,易损件少,可靠性高,检修周期长。

(3)在低蒸发温度或高压缩比工况下,用单级压缩仍然可正常工作,且有良好的性能。

这是由于螺杆式压缩机没有余隙,没有吸、排汽阀,故在这种不利工况下仍然有较高的容积效率。

(4)螺杆式压缩机对湿压缩不敏感。

(5)螺杆式压缩机的制冷量可以在10%一100%范围内无级调节,但在40%以上负荷时的调节比较经济。

螺杆式压缩机的缺点:

(1)转子齿面是一空间曲面,需利用特制的刀具,在价格昂贵的设备上加工,机体零部件加工精度也有较高的要求,必须采用高精度设备。

(2)由于齿间容积周期性地与吸、排气口连通,故压缩机噪声高。

(3)由于受到转子刚度和轴承寿命等限制,压缩机内部只能依靠间隙密封,所以螺杆压缩机只能适用于中、低压范围,不能用于高压场合。

(4)由于喷油量大,油处理系统复杂,故机组附属设备多。

(5)螺杆压缩机依靠间隙密封气休,在小容积范围内不具有优越的性能。