螺纹螺距标准及加工.docx

《螺纹螺距标准及加工.docx》由会员分享,可在线阅读,更多相关《螺纹螺距标准及加工.docx(17页珍藏版)》请在冰点文库上搜索。

螺纹螺距标准及加工

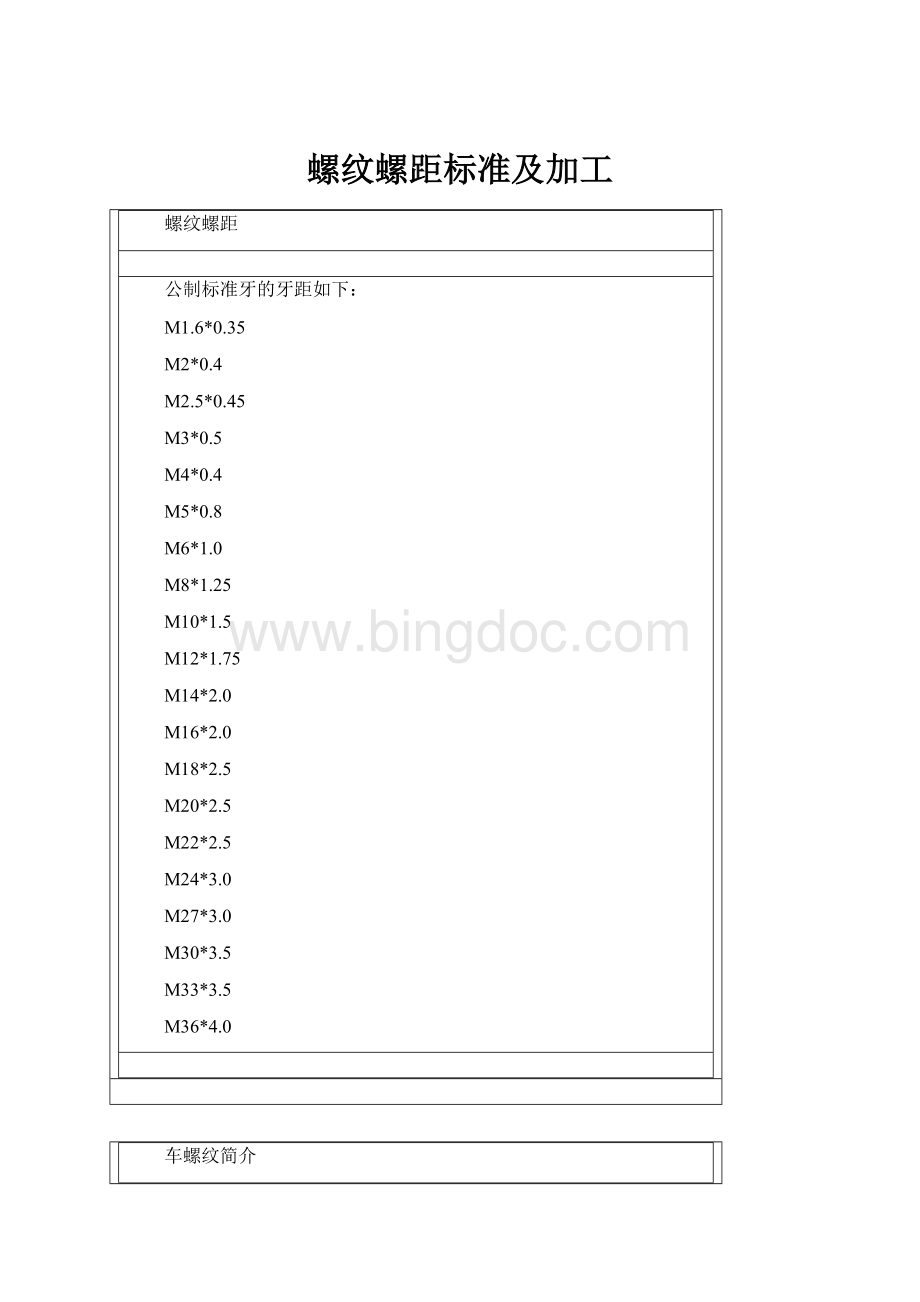

螺纹螺距

公制标准牙的牙距如下:

M1.6*0.35

M2*0.4

M2.5*0.45

M3*0.5

M4*0.4

M5*0.8

M6*1.0

M8*1.25

M10*1.5

M12*1.75

M14*2.0

M16*2.0

M18*2.5

M20*2.5

M22*2.5

M24*3.0

M27*3.0

M30*3.5

M33*3.5

M36*4.0

车螺纹简介

将工件表面车削成螺纹的方法称为车螺纹。

螺纹按牙型分有三角螺纹、梯形螺纹、方牙螺纹等(图1)。

其中普通公制三角螺纹应用最广。

图1 螺纹的种类

1.普通三角螺纹的基本牙型

普通三角螺纹的基本牙型如图2所示,各基本尺寸的名称如下:

图2 普通三角螺纹基本牙型

D—内螺纹大径(公称直径);

d—外螺纹大径(公称直径);

D2—内螺纹中径;

d2—外螺纹中径;

D1—内螺纹小径;

d1—外螺纹小径;

P—螺距;

H—原始三角形高度。

决定螺纹的基本要素有三个:

牙型角α螺纹轴向剖面内螺纹两侧面的夹角。

公制螺纹α=60o,英制螺纹α=55o。

螺距P它是沿轴线方向上相邻两牙间对应点的距离。

螺纹中径D2(d2)它是平螺纹理论高度H的一个假想圆柱体的直径。

在中径处的螺纹牙厚和槽宽相等。

只有内外螺纹中径都一致时,两者才能很好地配合。

2.车削外螺纹的方法与步骤

(1)准备工作

1)安装螺纹车刀时,车刀的刀尖角等于螺纹牙型角α=60o,其前角γo=0o才能保证工件螺纹的牙型角,否则牙型角将产生误差。

只有粗加工时或螺纹精度要求不高时,其前角可取γo=5o~20o。

安装螺纹车刀时刀尖对准工件中心,并用样板对刀,以保证刀尖角的角平分线与工件的轴线相垂直,车出的牙型角才不会偏斜。

如图3所示。

图3 螺纹车刀几何角度与用样板对刀

2)按螺纹规格车螺纹外圆,并按所需长度刻出螺纹长度终止线。

先将螺纹外径车至尺寸,然后用刀尖在工件上的螺纹终止处刻一条微可见线,以它作为车螺纹的退刀标记。

3)根据工件的螺距P,查机床上的标牌,然后调整进给箱上手柄位置及配换挂轮箱齿轮的齿数以获得所需要的工件螺距。

4)确定主轴转速。

初学者应将车床主轴转速调到最低速。

(2)车螺纹的方法和步骤

1)确定车螺纹切削深度的起始位置,将中滑板刻度调到零位,开车,使刀尖轻微接触工件表面,然后迅速将中滑板刻度调至零位,以便于进刀记数。

2)试切第一条螺旋线并检查螺距。

将床鞍摇至离工件端面8~10牙处,横向进刀0.05左右。

开车,合上开合螺母,在工件表面车出一条螺旋线,至螺纹终止线处退出车刀,开反车把车刀退到工件右端;停车,用钢尺检查螺距是否正确。

如图4a所示。

3)用刻度盘调整背吃刀量,开车切削,如图4d。

螺纹的总背吃刀量ap与螺距的关系按经验公式ap≈0.65P,次的背吃刀量约0.1左右。

4)车刀将至终点时,应做好退刀停车准备,先快速退出车刀,然后开反车退出刀架。

如图4e。

5)再次横向进刀,继续切削至车出正确的牙型如图4f。

图4 螺纹切削方法与步骤

3.螺纹车削注意事项

1)注意和消除拖板的“空行程”

2)避免“乱扣”。

当第一条螺旋线车好以后,第二次进刀后车削,刀尖不在原来的螺旋线(螺旋桩)中,而是偏左或偏右,甚至车在牙顶中间,将螺纹车乱这个现象就叫做“乱扣”预防乱扣的方法是采用倒顺(正反)车法车削。

在角左右切削法车削螺纹时小拖板移动距离不要过大,若车削途中刀具损坏需重新换刀或者无意提起开合螺母时,应注意及时对刀。

3)对刀:

对刀前首先要安装好螺纹车刀,然后按下开合螺母,开正车(注意应该是空走刀)停车,移动中、小拖板使刀尖准确落入原来的螺旋糟中(注意不能移动大拖板),同时根据所在螺旋槽中的位置重新做中拖板进刀的记号,再将车刀退出,·开倒车,将车退至螺纹头部,再进刀......,。

对刀时一定要注意是正车对刀。

4)借刀:

借刀就是螺纹车削定深度后,将小拖板向前或向后移动一点距离再进行车削,借刀时注意小拖板移动距离不能过大,以免将牙槽车宽造成“乱扣”,

5)使用两顶针装夹方法车螺纹时,工件卸下后再重新车削时,应该先对刀,后车削以免“乱扣”

6)安全注意事项:

(1)车螺纹前先检查好所有手柄是否处于车螺纹位置,防止盲目开车。

(2)车螺纹寸要思想集中,动作迅速,反应灵敏;\'

(3)用高速钢车刀车螺纹时,车头转速不能太快,以免刀具磨损;

(4)要防止车刀或者是刀架、拖板与卡盘、床尾相撞;

(5)旋螺母时,应将车刀退离工件,防止车刀将手划破,不要开车旋紧或者退出螺母;

(6)旋转的螺纹不能用手去摸或用棉纱去擦。

4.车外螺纹的质量分析

车削螺纹时产生废品的原因及预防方法表

螺纹的小径计算

首先你要知道螺纹的检测,底径不是主要尺寸,螺纹是测中径的,当然底径是自由公差。

一般切削外螺纹,底径等于公称直径减去螺距和1.3的积,这个1.3是个常数,要求记的。

其次要看你磨的螺纹刀刀尖的钝角或圆弧半径,这就表示书上说切深2.4其实是个例子,参考用的,并非精确的值,螺纹切削用螺纹千分尺测量中径,或者用钢针夹在螺纹两端,用外径千分尺量,但是公差需要根据钢针的直径及螺纹的角度计算出来,一般情况下都用螺纹千分尺或不需要紧配的则用配合的东西测量

上面例子:

底径=30-2*1.3=27.4

而螺纹外径需要减掉螺距*10%=0.2

及切深=外径-底径=(30-0.2)-27.4=2.4

螺纹

螺纹种类<小径=大径-1.0825xP(螺距>

依螺纹用途不同可分为:

1.国际公制标准螺纹(InternationalMetricThreadSystem):

我国国家标准CNS采用之螺纹。

牙顶为平面,易於车削,牙底则

为圆弧形,以增加螺纹强度。

螺纹角为60度,规格以M表示。

公

制螺纹可分粗牙及细牙二种。

表示法如M8x1.25。

(M:

代号、8:

公

称直径、1.25:

螺距)。

2.美国标准螺纹(AmericanStandardThread):

螺纹顶部与根部皆为平面,强度较佳。

螺纹角亦为60度,规格以

每英寸有几牙表示。

此种螺纹可分为粗牙(NC);细牙(NF);特细牙

(NEF)三级。

表示法如1/2-10NC。

(1/2:

外径;10:

每寸牙数;NC

代号)。

3.统一标准螺纹(UnifiedThread):

由美国、英国、加拿大三国共同制订,为目前常用之英制螺纹。

螺纹角亦为60度,规格以每英寸有几牙表示。

此种螺纹可分为粗牙

(UNC);细牙(UNF);特细牙(UNEF)。

表示法如1/2-10UNC。

(1/2:

外径;10:

每寸牙数;UNC代号)

4.V形螺纹(SharpVThread):

顶部与根部均成尖状,强度较弱,亦坏不常使用。

螺纹角为60度。

5.惠式螺纹(WhitworthThread):

英国国家标准采用之螺纹。

螺纹角为55度,表示符号为”W”。

适用於滚压法制造。

表示法如W1/2-10。

(1/2:

外径;10:

每寸牙数;

W代号)。

6.圆螺纹(KnuckleThread):

为德国DIN所定之标准螺纹。

适用於灯泡、橡皮管之连接。

表示

符号为”Rd”。

7.管用螺纹(PipeThread):

为防止泄漏用的螺纹,经常用於气体或液体之管件连结。

螺纹角

为55度,可分为直管螺纹代号为”P.S.、N.P.S.”和斜管螺纹代号为”

N.P.T.”,其锥度为1:

16,即每尺3/4寸。

8.方螺纹(SquareThread):

传动效率大,仅次於滚珠螺纹,而磨损后无法用螺帽调整,为其

缺点。

一般用於虎钳之螺杆及起重机之螺纹。

9.梯形螺纹(TrapezoidalThread):

又称爱克姆螺纹。

传动效率较方螺纹稍小,但磨损后可用螺帽调

整。

公制之螺纹角为30度、英制之螺纹角为29度。

一般用於车床

之导螺杆。

表示符号为”Tr”。

10.锯齿形螺纹(ButtressThread):

又称斜方螺纹,只适於单方向传动。

如螺旋千斤顶、加压机等。

表示符号为”Bu”。

11.滚珠螺纹:

为传动效率最好之螺纹,其制造困难,成本极高,乃用於精密之

机械上。

如数控工具机之导螺杆。

英制螺栓之表示法

LH2N5/8×3-13UNC━2A

(1)LH为左螺纹(RH为右螺纹,可省略)。

(2)2N双线螺纹。

(3)5/8英制螺纹,外径5/8”。

(4)3螺栓长度3”。

(5)13螺纹每寸牙数13牙。

(6)UNC统一标准螺纹粗牙。

(7)2级配合,外螺纹(3:

紧配合;2:

中配合;1:

松配合)A:

外螺

纹(可省略)B:

内螺纹

英制螺纹:

英制螺纹之大小,通常以螺纹上每寸长度有若干螺纹数表示,

简称为「每寸牙数」,恰等於螺距之倒数。

例如每寸8牙之螺纹,

其螺距为1/8寸.

螺纹加工方法(图)

在工件上加工出内、外螺纹的方法,主要有切削加工和滚压加工两类。

螺纹原理的应用可追溯到公元前220年希腊学者阿基米德创造的螺旋提水工具。

公元4世纪,地中海沿岸国家在酿酒用的压力机上开始应用螺栓和螺母的原理。

当时的外螺纹都是用一条绳子缠绕到一根圆柱形棒料上,然后按此标记刻制而成的。

而内螺纹则往往是用较软材料围裹在外螺纹上经锤打成形的。

1500年左右,意大利人列奥纳多?

达芬奇绘制的螺纹加工装置草图中,已有应用母丝杠和交换齿轮加工不同螺距螺纹的设想。

此后,机械切削螺纹的方法在欧洲钟表制造业中有所发展。

1760年,英国人J.怀亚特和W.怀亚特兄弟获得了用专门装置切制木螺钉的专利。

1778年,英国人J.拉姆斯登曾制造一台用蜗轮副传动的螺纹切削装置,能加工出精度很高的长螺纹。

1797年,英国人莫兹利,H.在由他改进的车床上,利用母丝杠和交换齿轮车削出不同螺距的金属螺纹,奠定了车削螺纹的基本方法。

19世纪20年代,莫兹利制造出第一批加工螺纹用丝锥和板牙。

20世纪初,汽车工业的发展进一步促进了螺纹的标准化和各种精密、高效螺纹加工方法的发展,各种自动张开板牙头和自动收缩丝锥相继发明,螺纹铣削开始应用。

30年代初,出现了螺纹磨削。

螺纹滚压技术虽在19世纪初期就有专利,但因模具制造困难,发展很慢,直到第二次世界大战时期(1942~1945),由于军火生产的需要和螺纹磨削技术的发展解决了模具制造的精度问题,才获得迅速发展。

1)螺纹切削 一般指用成形刀具或磨具在工件上加工螺纹的方法,主要有车削、铣削、攻丝、套丝、磨削、研磨和旋风切削等。

车削、铣削和磨削螺纹时,工件每转一转,机床的传动链保证车刀、铣刀或砂轮沿工件轴向准确而均匀地移动一个导程。

在攻丝或套丝时,刀具(丝锥或板牙)与工件作相对旋转运动,并由先形成的螺纹沟槽引导着刀具(或工件)作轴向移动。

在车床上车削螺纹可采用成形车刀或螺纹梳刀(见螺纹加工工具)。

用成形车刀车削螺纹,由于刀具结构简单,是单件和小批生产螺纹工件的常用方法;用螺纹梳刀车削螺纹,生产效率高,但刀具结构复杂,只适于中、大批量生产中车削细牙的短螺纹工件。

普通车床车削梯形螺纹的螺距精度一般只能达到8~9级(JB2886-81,下同);在专门化的螺纹车床上加工螺纹,生产率或精度可显著提高。

2)螺纹铣削

在螺纹铣床上用盘形铣刀或梳形铣刀进行铣削。

盘形铣刀主要用于铣削丝杆、蜗杆等工件上的梯形外螺纹。

梳形铣刀用于铣削内、由于是用外普通螺纹和锥螺纹,多刃铣刀铣削、其工作部分的长度又大于被加工螺纹的长度,故工件只需要旋转1.25~1.5转就可加工完成,生产率很高。

螺纹铣削的螺距精度一般能达8~9级,表面粗糙度为R5~0.63微米。

这种方法适用于成批生产一般精度的螺纹工作或磨削前的粗加工。

3)螺纹磨削 主要用于在螺纹磨床上加工淬硬工件的精密螺纹。

螺纹磨削按砂轮截面形状不同分单线砂轮和多线砂轮磨削两种。

单线砂轮磨削能达到的螺距精度为5~6级,表面粗糙度为R1.25~0.08微米,砂轮修整较方便。

这种方法适于磨削精密丝杠、螺纹量规、蜗杆、小批量的螺纹工件和铲磨精密滚刀。

多线砂轮磨削又分纵磨法和切入磨法两种。

纵磨法的砂轮宽度小于被磨螺纹长度,砂轮纵向移动一次或数次行程即可反螺纹磨到最后尺寸。

切入磨法的砂轮宽度大于被磨螺纹长度,砂轮径向切入工件表面,工件约转1.25转就可磨好,生产率较高,但精度稍低,砂轮修整比较复杂。

切入磨法适于铲磨批量较大的丝锥和磨削某些紧固用的螺纹。

4)螺纹研磨 用铸铁等较软材料制成螺母型或螺杆型的螺纹研具,对工件上已加工的螺纹存在螺距误差的部位进行正反向旋转研磨,以提高螺距精度。

淬硬的内螺纹通常也用研磨的方法消除变化,提高精度。

5)攻丝和套丝 攻丝

是用一定的扭距将丝锥旋入工件上预钻的底孔中加工出内螺纹。

套丝是用板牙在棒料(或管料)工件上切出外螺纹。

攻丝或套丝的加工精度取决于丝锥或板牙的精度。

加工内、外螺纹的方法虽然很多,但小直径的内螺纹只能依靠丝锥加工。

攻丝和套丝可用手工操作,也可用车床、钻床、攻丝机和套丝机。

6)螺纹滚压 用成形滚压模具使工件产生塑性变形以获得螺纹的加工方法。

螺纹滚压一般在滚丝机。

搓丝机或在附装自动开合螺纹滚压头的自动车床上进行,适用于大批量生产标准紧固件和其它螺纹联接件的外螺纹。

滚压螺纹的外径一般不超过25毫米,长度不大于100毫米,螺纹精度可达2级(GB197-63),所有坯件的直径大致与被加工螺纹的中径相等。

滚压一般不能加工内螺纹,但对材质较软的工件可用无槽挤压丝锥冷挤内螺纹(最大直径可达30毫米左右),工作原理与攻丝类似。

冷挤内螺纹时所需扭距约比攻丝大1倍,加工精度和表面质量比攻丝略高。

螺纹滚压的优点是:

表面粗糙度小于车削、铣削和磨削;滚压后的螺纹表面因冷作硬化而能提高强度和硬度;材料利用率高;生产率比切削加工成倍增长,且易于实现自动化;滚压模具寿命很长。

但滚压螺纹要求工件材料的硬度不超过HRC40;对毛坯尺寸精度要求较高;对滚压模具的精度和硬度要求也高,制造模具比较困难;不适于滚压牙形不对称的螺纹。

按滚压模具的不同,螺纹滚压可分搓丝和滚丝两类。

搓丝 两块带螺纹牙形的搓丝板错开1/2螺距相对布置,静板固定不动,动板作平行于静板的往复直线运动。

当工件送入两板之间时,动板前进搓压工件,使其表面塑性变形而成螺纹。

滚丝 有径向滚丝、切向滚丝和滚压头滚丝3种。

径向滚丝:

2个(或3个)带螺纹牙形的滚丝轮安装在互相平行的轴上,工件放在两轮之间的支承上,两轮同向等速旋转。

其中一轮还作径向进给运动。

工件在滚丝轮带动下旋转,表面受径向挤压形成螺纹。

对某些精度要求不高的丝杠,也可采用类似的方法滚压成形。

切向滚丝:

又称行星式滚丝,滚压工具由1个旋转的中央滚丝轮和3块固定的弧形丝板组成。

滚丝时,工件可以连续送进,故生产率比搓丝和径向滚丝高。

滚丝头滚丝:

在自动车床上进行,一般用于加工工件上的短螺纹。

滚压头有3~4个均布于工件外周的滚丝轮。

滚丝时,工件旋转,滚压头轴向进给,将工件滚压出螺纹