机械加工工时定额标准计算手册.docx

《机械加工工时定额标准计算手册.docx》由会员分享,可在线阅读,更多相关《机械加工工时定额标准计算手册.docx(402页珍藏版)》请在冰点文库上搜索。

机械加工工时定额标准计算手册(total187页)

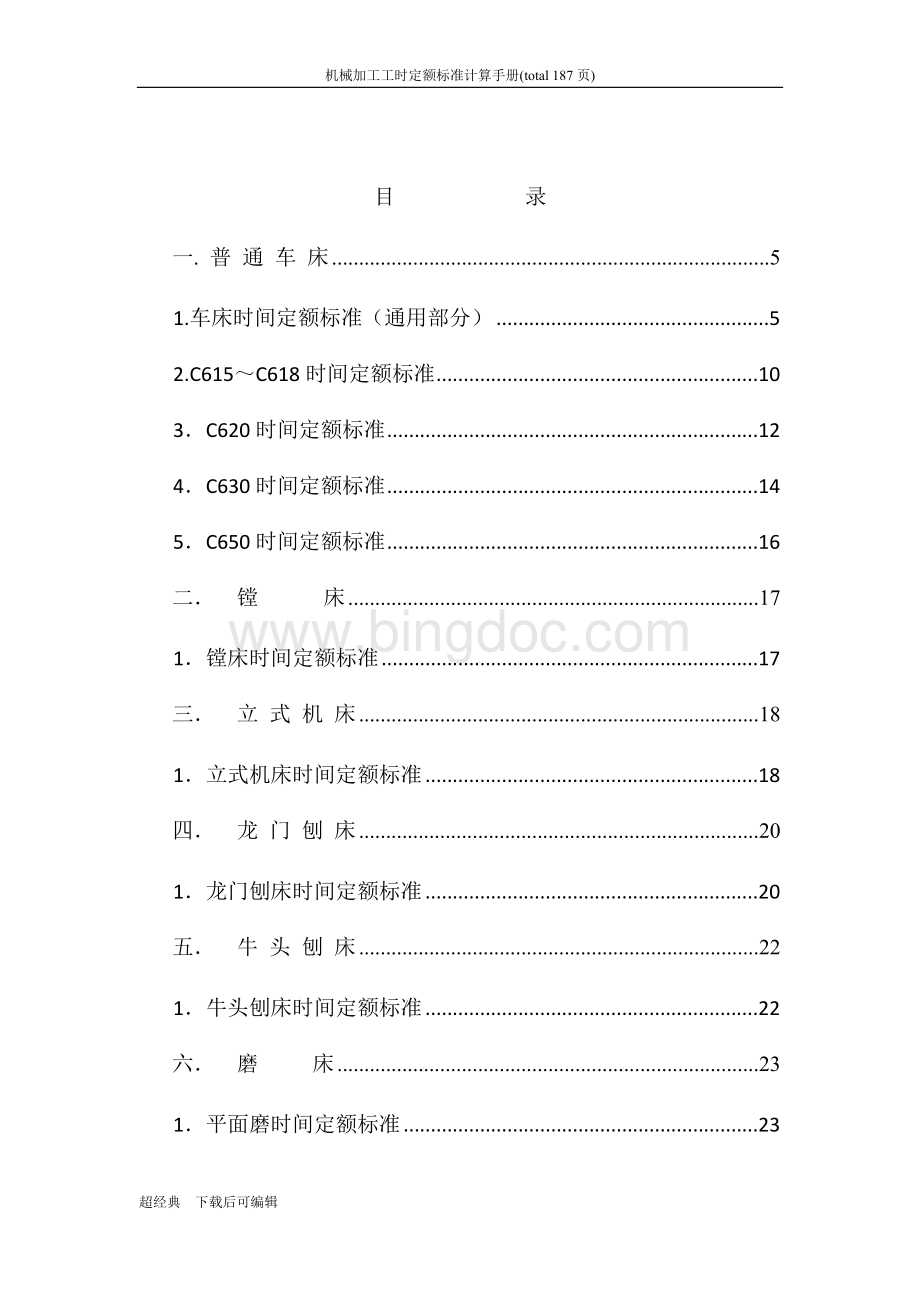

目录

一.普通车床 5

1.车床时间定额标准(通用部分) 5

2.C615~C618时间定额标准 10

3.C620时间定额标准 12

4.C630时间定额标准 14

5.C650时间定额标准 16

二.镗床 17

1.镗床时间定额标准 17

三.立式机床 18

1.立式机床时间定额标准 18

四.龙门刨床 20

1.龙门刨床时间定额标准 20

五.牛头刨床 22

1.牛头刨床时间定额标准 22

六.磨床 23

1.平面磨时间定额标准 23

2.外元磨时间定额标准 25

3.内元磨时间定额标准 27

七.铣床 29

1.铣床时间定额标准

(一) 29

2.铣床时间定额标准

(二) 33

八.制齿机床 36

1.滚直齿、斜齿、蜗轮、插内外齿、刨齿、剃齿、齿倒角时间定额标准 36

九.拉床 39

1.拉床时间定额标准 39

十.插床 41

1.插床时间定额标准 41

十一钻床 42

1.钻床时间定额标准 42

十二.钳工 45

1.钳工时间定额标准

(一) 45

2.钳工时间定额标准

(二) 47

3.钳工时间定额标准(三) 50

十三.冷冲模 53

1.冷冲模装配时间定额标准 53

十四.冲床 55

1.冲床时间定额标准 55

十五.锻造 58

1.锻造时间定额标准

(一) 58

2.锻造时间定额标准

(二) 60

十六.铸造 62

1.铸造时间定额标准 62

2.铸造复杂程度分类 65

十七.铆工 68

1.铆工时间定额标准

(一) 68

2.铆工时间定额标准

(二) 71

3.铆工时间定额标准(三) 73

十八.点焊 75

1.电焊焊接时间定额标准 75

十九.木型 79

1.木型制造时间定额标准

(一) 79

2.木型制造时间定额标准

(二) 83

二十.喷漆 86

1.喷漆时间定额标准 86

附录 89

一.冷冲模赚装配复杂程度分类 89

二.公式时间定额标准,设备适用范围及工序内容 100

三.应用举例 102

1.车床C620加工例题 102

2.2.5m立车 105

3.镗床例题 106

4.Z525 107

5.龙门刨(6M) 109

6.牛头刨 111

7.15吨冲床 112

8.M7120—M131W 113

9.M7120 114

10.M131W 115

11.设备Y38 116

12.设备B516K 117

13.设备L6110 118

14.设备X52 119

一.普通车床

1.车床时间定额标准(通用部分)

T准

单位(分)

分类

机床

C615~C618

C620

C630

C650

一般

15

30

40

60

中等

30

40

60

80

复杂

40

80

120

240

1.一般——包括接受任务,领取工票图纸工艺熟悉加工方法,调整机床,装卸刀具清理工作地,擦拭润滑机床借还工具换三爪、四爪、花盘胎具校量具首件检查。

2.中等——除一般之内容外增加装卸中心架跟刀架尾座调稍,刃磨复杂形状刀具更换挂轮。

3.复杂——除一般和中等内容外增加装调弯板平衡铁以及特殊复杂的准备工作。

装卸公式

装卡方式

手搬(<20公斤)

吊车(≥20公斤)

三爪

0.3G·K

(0.3G+0.6)·K

三爪顶尖

0.3G·K

(0.22G+0.4)·K

三爪中心架

(0.2G+0.4)·K

(0.3G+0.9)·K

三爪*顶尖

(0.2G+0.8)·K

(0.3G+1)·K

两头顶尖(梅花)

(0.2G+0.2)·K

(0.33G+0.7)·K

四爪(专用胎具)

(0.3G+0.6)·K·K1

(0.3G+1.4)·K·K1

四爪顶尖

(0.3G+0.7)·K·K1

(0.22G+1.5)·K·K1

四爪中心架

(0.3G+0.9)·K·K1

(0.34G+1.8)·K·K1

四爪*顶尖

(0.3G+1.1)·K·K1

(0.34G+2)·K·K1

芯轴顶尖(花键)

(0.4G+0.4)·K

(0.4G+0.7)·K

内外涨胎

(0.3G+0.4)·K

(0.44G+1.3)·K

定心模具

(0.2G+1.2)·K

(0.3G+1.4)·K

弯板

(0.2G+2.5)·K·K1

(0.44G+3)·K·K1

花盘

(0.2G+3.5)·K·K1

(0.3G+4)·K·K1

1.*架——中心架或跟刀架。

机床

C615~C620

C630

C650

K

1

1.5

2.5

有基面一般找正

毛坯

有基面复杂找正

有形位公差

K1

1

1.3

2

3

钻中心孔

D

1.5

2

2.5

3

4

5

6

8

10

无保护体

0.3

0.3

0.35

0.4

0.47

0.56

0.65

0.72

0.9

有保护体

0.5

0.5

0.58

0.6

0.65

0.72

0.81

0.9

1.1

(续)

倒角

T不=0.07H+1.4D+42H-281000·K

K=1(外角系数)

K=1.4(内角系数)

D

T不

H

1.5

2

3

4

10

外角

0.05

0.07

0.11

0.16

内角

0.07

0.1

0.15

0.22

50

外角

0.11

0.13

0.18

0.22

内角

0.15

0.18

0.25

0.31

100

外角

0.19

0.21

0.26

0.31

内角

倒R角

T不=1.05R-0.7D+7R+701000·K

K=1(外角系数)

K=1.4(内角系数)

H

T不

D

1

2

2

4

10

外角

0.08

0.1

0.12

0.13

内角

0.11

0.14

0.16

0.19

50

外角

0.1

0.15

0.21

0.27

内角

0.13

0.22

0.3

0.38

100

外角

0.11

0.22

0.34

0.45

内角

0.16

0.31

0.47

0.63

三角皮带轮槽

槽型(参考尺寸)

T不

说明:

:

1.Z——槽数。

2.本公式系按铸

铁料制定

O型(10×10)

=9.4D+16701000Z

A型(13×13)

=9.48D+36701000Z

B型(17×17)

=11.6D+49601000Z

(续)

C型(22×22)

=11.7D+76801000Z

说明:

1.Z——槽数。

2.本公式系按铸

铁料制定

D型(32×30)

=12.4D+96601000Z

E型(38×36)

=15.4D+98701000Z

F型(40×40)

=17D+110001000Z

60°55°标准螺纹

T不=0.076S1+0.09D+2.8S2-6.9L+13001000·k

S

0.5

0.75

1~1.25

1.5

1.75~2

2.5

3

3.5

4~4.5

5

5.5

6

S1

6

3.9

2.7

2.4

2.1

1

2.7

2.4

2.5

4.7

4.2

4.3

S2

6

5.1

4.5

4.1

3.2

3.4

2.4

1.3

2.1

1.1

1

1.1

w

20~40

16~18

12~14

9~11

8

7

6

5

412

4

K

内螺纹高速加工

1.3

外螺纹低速加工

3

内螺纹低速加工

3.9

说明

1.本公式为外螺纹高速加工计算公式。

2.S为公制螺距,W为英制螺纹,S1与S2为S和W的替换值。

3.左旋螺纹用内螺纹低速加工系数。

梯形扣

T不=[22S+90L1000+2.25S+4]·K1·K2

K1=1.2(左旋系数)

K2=1.5(内螺纹系数)

方

型

扣

T不=[19.8S+8L1000+2.03S+3.68]·K1·K2

K1=1.2(左旋系数)

K2=1.5(内螺纹系数)

蜗

杆

T不=(0.479M2+27)·K

单头K=1三头K=2.4

二头K=1.55四头K=3.7

(续)

攻

套扣

T不=LD540S+0.2

(12)

元球

T不=0.76R+2.3

(包括砂布砂光)

手

轮

元

弧

T不=2.3R-2D+53001000

本公式系按铸铁制订,并包括砂布砂光。

R——以手轮最大R代入。

凹

R

T不=64H4R·D+821000

外元R槽K=1端面槽K=3

R——H深度

内

孔

密

封

槽

T不=D1000B·t+1.3

此公式按铸铁编制。

端

面

密

封

槽

T不=3D-100B+3D+200-6.91000·K·Z

Z——槽数

-K——多槽系数

2~5槽K=0.6

5槽以上K=0.5

端

面

T

型

槽

B

b

t

10

16

13~20

T不=0.08D+4.86

12

20

17~29

T不=0.089D+4.7

14

24

21~29

T不=0.102D+4.4

18

30

27~36

T不=0.229D+4.48

22

36

32~44

T不=0.229D+3.83

材料系数

材料名称

45#钢

铸铁

钢、铝

调质钢

高炭合金

系数

1

0.8

0.6

1.2

1.3

(续)

说明

1.本标准按单件小批编制。

2.除注明以铸铁材料编制之公式外均以45#钢材制订。

3.本标准适用于C615~C650之间规格的车床。

4.S为螺距、W为英制螺纹。

5.公式中没有K的均不考虑系数。

2.C615~C618时间定额标准

单位:

分

车

外

元

T不=4Ld·K1+6001000·k

K1=Ld20.0006+1(刚性系数,L≥10d时用,否则K1=1)

L、d——为影响刚性的长度与直径尺寸。

∇3

∇4

∇5

∇6

K

综合

1

1.64

2

3.3

单刀

0.5

0.64

1

1.3

车

孔

T不=4Ld·K1+6001000·k

K1=LD20.00635+1(L≥3d时用)

∇3

∇4

∇5

∇6

K

综合

1

1.8

3

3.7

单刀

0.5

0.8

1.2

1.5

端

面

T不=0.00096D2+10.1L+200D0.21000·k

∇3

∇4

∇5

∇6

K

综合

1

1.35

1.5

2.2

单刀

0.5

0.8

1.2

1.5

外

锥

T不=0.426D+6.38L+12.36D+9001000·k

∇3

∇4

∇5

∇6

K

综合

1

1.65

2.45

3.5

单刀

0.5

0.65

0.8

0.925

锥

孔

T不=0.46d+6.89L+13.35d+9001000·k

∇3

∇4

∇5

∇6

K

综合

1

1.65

2.45

3.5

单刀

0.5

0.65

0.8

0.925

钻

孔

T不=4d·15L+250+K11000

K1=50(L-15d)1.45(回屑时间L<15时取用)

铰

(扩)

孔

T=1.5dL+8001000

滚

花

T不=0.7DL+9001000KB

(续)

节距

0.5

1

1.5

KB

1

1.3

1.7

切

槽

B<8

T不=0.256D+4.872.6t4B+2501000K1K2K3

B≥8

T不=0.256D+4.870.1875Bt+5001000K1K2K3

1.B——槽宽

2.t——槽深

3.K1=1.4(内孔系数)。

4.K2=1.3(有形位公差系数)。

5.K3=0.02D+0.8(髙滚钢刀系数,限小直径另件选用)。

切

断

T不=24.5D+140-KC1000K3

KC=20d+116(实心件KC取0)

K3=0.02D+0.8(高速钢刀系数,限小件选用)

说

明

1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

3.C620时间定额标准

单位:

分

车

外

元

T不=0.192DLK1+8001000·k

K1=Ld20.0006+1(刚性系数,L≥10d时用,否则K1=1)

L、d——为影响刚性的长度与直径尺寸。

∇3

∇4

∇5

∇6

K

综合

1

1.73

2.05

3.4

单刀

0.5

0.73

1.05

1.4

车

孔

T不=0.204dLK1+8001000·k

K1=LD20.00635+1(L≥3d时用)

∇3

∇4

∇5

∇6

K

综合

1

1.9

3.1

3.9

单刀

0.5

1.9

1.2

1.7

端

面

T不=0.128L+0.206D+250D0.21000·k

∇3

∇4

∇5

∇6

K

综合

1

1.74

2

2.2

单刀

0.5

0.74

1

1.2

外

锥

T不=0.426D+6.38L+12.36D+100001000·k

∇3

∇4

∇5

∇6

K

综合

1

1.65

2.45

3.5

单刀

0.5

0.65

0.8

0.925

锥

孔

T不=0.46d+6.89L+13.35d+10001000·k

∇3

∇4

∇5

∇6

K

综合

1

2.3

3.25

K

单刀

0.5

0.65

3.8

钻

孔

T不=4d·15L+250+K11000

K1=50(L-15d)1.45(回屑时间L>15时取用)

铰

(扩)

孔

T=1.5dL+8001000

滚

花

T不=0.7DL+9001000KB

(续)

节距

0.5

1

1.5

KB

1

1.3

1.7

切

槽

B<8

T不=0.256D+4.872.6t4B+2501000K1K2K3

B≥8

T不=0.256D+4.870.1875Bt+5001000K1K2K3

1.B——槽宽

2.t——槽深

3.K1=1.4(内孔系数)。

4.K2=1.3(有形位公差系数)。

5.K3=0.02D+0.8(髙滚钢刀系数,限小直径另件选用)。

切

断

T不=22D+63-Kd1000K3

Kd=18d+52(实心件Kd取0)

K3=0.02D+0.8(高速钢刀系数,限小件选用)

说

明

1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

4.C630时间定额标准

单位:

分

车

外

元

T不=(0.15D+0.8)LK1+10001000·k

K1=Ld20.0006+1(刚性系数,L≥10d时用,否则K1=1)

L、d——为影响刚性的长度与直径尺寸。

∇3

∇4

∇5

∇6

K

综合

1

1.75

2.1

3.5

单刀

0.5

0.75

1.1

1.4

车

孔

T不=(0.17d+0.83)LK1+10001000·k

K1=LD20.00635+1(L≥3d时用)

∇3

∇4

∇5

∇6

K

综合

1

2

3.4

4

单刀

0.5

1

1.4

1.6

端

面

T不=(0.15D+1.1)+2.2D+10001000·k

∇3

∇4

∇5

∇6

K

综合

1

1.74

1.95

2.2

单刀

0.5

0.74

0.95

1.2

外

锥

T不=0.426D+6.38L+12.36D+12001000·k

∇3

∇4

∇5

∇6

K

综合

1

1.65

2.45

3.5

单刀

0.5

0.65

0.8

0.925

锥

孔

T不=0.46d+6.89L+13.35d+12001000·k

∇3

∇4

∇5

∇6

K

综合

1

2.3

3.25

3.5

单刀

0.5

0.65

0.8

0.925

钻

孔

T不=4d·15L+250+K11000

K1=50(L-40d)1.45(回屑时间L>40时取用)

铰

(扩)

孔

T=1.5dL+10001000

滚

花

T不=0.9DL+8001000KB

(续)

节距

0.5

1

1.5

KB

1

1.3

1.7

切

槽

B<8

T不=0.256D+4.872.6t4B+2501000K1K2

B≥8

T不=0.256D+4.870.1875tB+5001000K1K2

1.B——槽宽

2.t——槽深

3.K1=1.4(内孔系数)。

4.K2=1.3(有形位公差系数)。

切

断

T不=22D-107-Kd1000

Kd=18d-89(实心件Kd取0)

说

明

1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

5.C650时间定额标准

单位:

分

车

外

元

T不=0.12DLK1+20001000·k

K1=Ld20.0006+1(刚性系数,L≥10d时用,否则K1=1)

L、d——为影响刚性的长度与直径尺寸。

∇3

∇4

∇5

∇6

K

综合

1

1.85

2.4

4

单刀

0.5

0.85

1.4

1.6

车

孔

T不=(0.17dK1+0.83)L+20001000·k

K1=LD20.00635+1(L≥3d时用)

∇3

∇4

∇5

∇6

K

综合

1

2

3.4

4

单刀

0.5

1

1.4

1.6

端

面

T不=(0.14D+1.2)L+2D+20001000·k

∇3

∇4

∇5

∇6

K

综合

1

1.7

2.4

3

单刀

0.5

0.7

1.4

2

外

锥

T不=0.1049+7.566L+39001000·k

∇3

∇4

∇5

∇6

K

综合

1

1.63

2.46

3.91

单刀

0.5

0.63

1.03

1.14

锥

孔

T不=0.13D+9L+39001000·k

∇3

∇4

∇5

∇6

K

综合

1

2.92

4.48

4.78

单刀

0.5

0.63

1.03

1.41

钻

孔

T不=4d·15L+250+K11000

K1=50(L-40d)1.45(回屑时间L>40时取用)

铰

(扩)

孔

T=1.5dL+10001000

滚

花

T不=DL+20001000KB

(续)

节距

0.5

1

1.6

KB

1

1.3

1.7

切

槽

B<8

T不=0.256D+4.872.6t4B+2501000K1K2

B≥8

T不=0.256D+4.870.1875tB+5001000K1K2

1.B——槽宽

2.t——槽深

3.K1=1.4(内孔系数)。

4.K2=1.3(有形位公差系数)。

切

断

T不=0.0923D2+726-Kd1000

Kd=0.0923d2(实心件Kd取0)

说

明

1.D——直径(锥体大端直径)。

2.d——孔径(锥体大端直径)。

3.L——加工长度。

4.K——光洁度系数。

5.G——重量(公斤)。

6.S——螺距。

7.M——模数。

8.R——半径。

二.镗床

1.镗床时间定额标准

机床

T准

单位:

分

准

终

时

间

类别

T68

T611

T612

一般

30

35

40

中等

50

60

70

复杂

80

90

100

说1.一般——三个以内加工工步校正简单。

2.中等——五个以内加工工步校正要求高。

明3.复杂——六个以上加工工步精密校正。

倒

角

T不=0.1H+2D+60H-401000K2

内角K2=1

外角K2=1.42

D

50

100

200

300

400

H

1

内

0.125

0.23

0.44

0.65

0.92

外

0.178

0.