自动化生产线安装样题.docx

《自动化生产线安装样题.docx》由会员分享,可在线阅读,更多相关《自动化生产线安装样题.docx(14页珍藏版)》请在冰点文库上搜索。

自动化生产线安装样题

样题

自动化生产线安装与调试工作任务书

一、竞赛设备及工艺过程描述

YL-335B自动生产线由供料和输送、分拣、装配和加工等5个工作单元组成,其中供料和输送单元、装配和加工单元、分拣单元各用一台PLC承担其控制任务,这三台PLC之间通过RS485串行通信的方式实现互连,构成分布式的控制系统。

系统主令工作信号由连接到系统主站PLC的触摸屏人机界面提供,主站与各从站之间通过网络交换信息。

整个系统的主要工作状态除了在人机界面上显示外,尚须由安装在装配单元的警示灯显示启动、停止、报警等状态。

Forpersonaluseonlyinstudyandresearch;notforcommercialuse

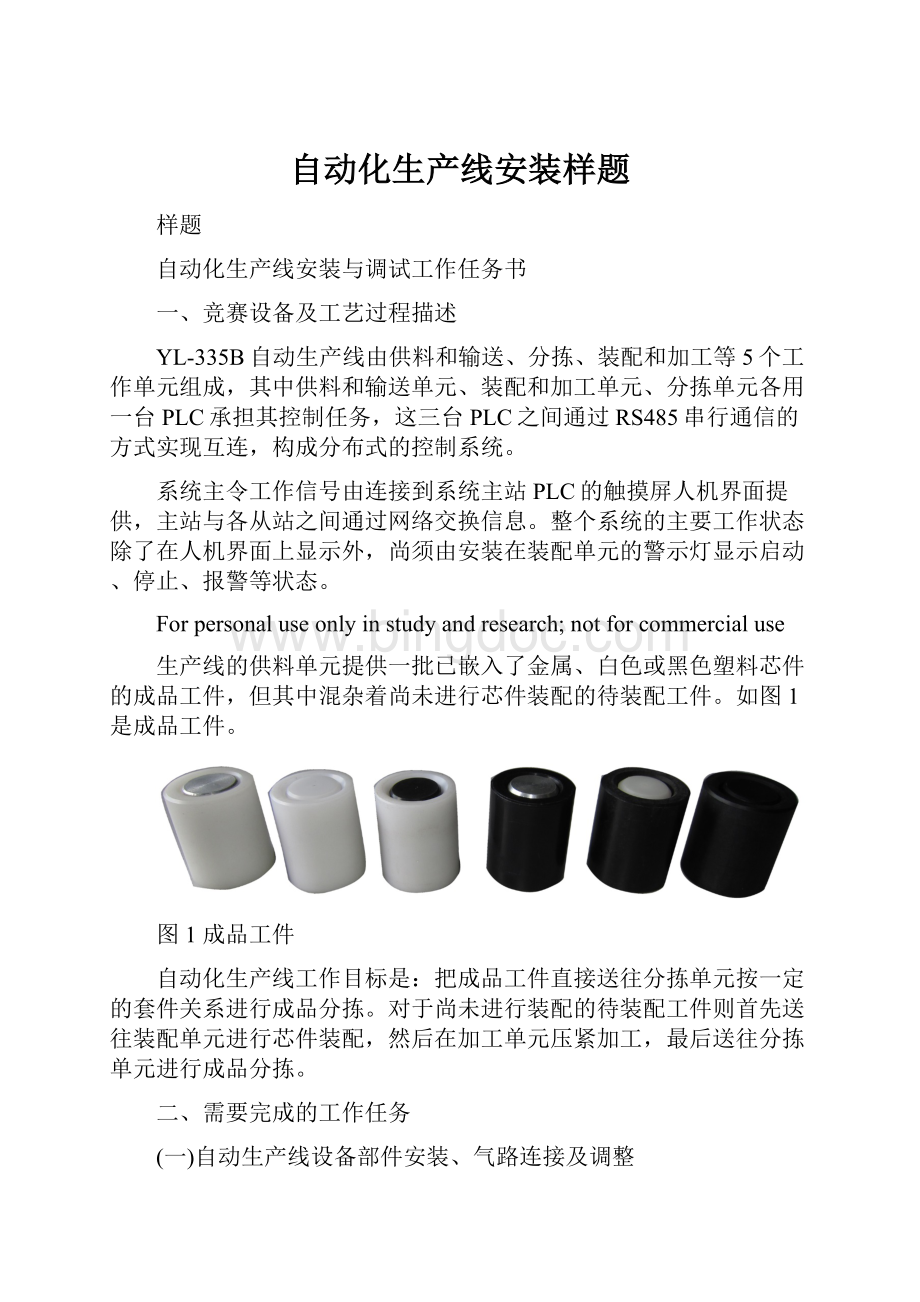

生产线的供料单元提供一批已嵌入了金属、白色或黑色塑料芯件的成品工件,但其中混杂着尚未进行芯件装配的待装配工件。

如图1是成品工件。

图1成品工件

自动化生产线工作目标是:

把成品工件直接送往分拣单元按一定的套件关系进行成品分拣。

对于尚未进行装配的待装配工件则首先送往装配单元进行芯件装配,然后在加工单元压紧加工,最后送往分拣单元进行成品分拣。

二、需要完成的工作任务

(一)自动生产线设备部件安装、气路连接及调整

根据供料状况和工作目标要求,YL-335B自动生产线各工作单元在工作台面上布局如附页01图所示。

请选手首先完成生产线各工作单元的部分装配工作,然后把这些工作单元安装在YL-335B的工作桌面上。

安装时请注意,输送单元直线运动机构的参考点位置在原点传感器中心线处,称为设备原点。

为提高运行效率,系统在运行时则以供料单元出料台中心线为基准,这一位置称为系统的工作原点。

1、各工作单元装置侧部分的装配要求如下:

⑴根据附页02和03图(供料、分拣单元的装配效果图),完成供料和分拣两单元装置侧部件的安装和调整以及工作单元在工作台面上定位。

然后根据两单元工作的工艺要求完成它们的气路连接,并调整气路,确保各气缸运行顺畅和平稳。

⑵输送单元直线导轨底板已经安装在工作台面上,请根据附页04图(输送单元的装配效果图)继续完成装置侧部分的机械部件安装和调整工作,再根据该单元工作的工艺要求完成其气路连接,并调整气路,确保各气缸运行顺畅和平稳。

⑶装配单元和加工单元的装置侧部分机械部件安装、气路连接工作已完成,请将这两个工作单元安装到工作台面上,然后进一步加以校核并调整气路,确保各气缸运行顺畅和平稳。

(二)电路设计和电路连接

1、装配和加工单元合用一组PLC主机+数字量扩展模块的控制器。

其中,采用西门子S7-200系列时,PLCCPU模块为S7-226CNAC/DC/RLY,数字量扩展模块为EM223(8点输入,24VDC,8点继电器输出);采用三菱FX系列时,PLCCPU模块为FX2N-48MR,数字量扩展模块为FX2N-8ER(4点输入,24VDC;4点继电器输出);采用汇川H2U系列时,PLCCPU模块为H2U-3232MR-XP,不需要数字量扩展模块。

装配-加工单元的电气接线已经完成,其中装配单元装置侧的接线端口信号端子的分配如下表所示。

请根据实际接线查核确定装配-加工单元PLC的I/O分配,作为程序编制的依据。

输入端口中间层

输出端口中间层

端子号

信号线

端子号

信号线

2

零件不足检测

2

挡料电磁阀

3

零件有无检测

3

顶料电磁阀

4

左料盘零件检测

4

回转电磁阀

5

右料盘零件检测

5

手爪夹紧电磁阀

6

装配台工件检测

6

手爪下降电磁阀

7

顶料到位检测

7

手臂伸出电磁阀

8

顶料复位检测

8

红色警示灯

9

挡料状态检测

9

橙色警示灯

10

落料状态检测

10

绿色警示灯

11

摆动气缸左限检测

11

12

摆动气缸右限检测

12

13

手爪夹紧检测

13

14

手爪下降到位检测

14

15

手爪上升到位检测

16

手臂缩回到位检测

17

手臂伸出到位检测

2、供料和输送单元合用一台PLC。

其中,采用西门子S7-200系列时,PLC为S7-226CNDC/DC/DC;采用三菱FX系列时,PLC为FX1N-40MT;采用汇川H2U系列时,PLC为H2U-3624MT-XP。

请根据工作任务的要求,完成供料-输送单元装置侧和PLC侧的电气接线,并设置松下A5伺服驱动器的参数。

该单元装置侧的信号分配和PLC的I/O分配请自行确定。

3、在附页图05的电路图框(A3图纸)上设计分拣单元的电气控制电路,并根据所设计的电路图连接电路。

电路图应包括PLC的I/O端子分配和变频器主电路及控制电路。

电路连接完成后应根据运行要求设定变频器有关参数(其中要求斜坡下降时间或减速时间参数不小于0.8S),变频器有关参数应以表格形式记录在所提供的电路图上。

4、电路设计应符合附录“自动化生产线安装与调试赛项电气制图的要求”。

电路和气路连接应布局合理、绑扎工艺工整美观;电线连接时必须用冷压端子,电线金属材料不外露,冷压端子金属部份不外露。

(三)各站PLC网络连接

本系统的PLC网络指定输送站作为系统主站。

请根据您所选用的PLC类型,选择合适的网络通信方式并完成网络连接。

(四)连接触摸屏并组态用户界面

触摸屏应连接到系统中主站PLC的相应接口。

在TPC7062KS人机界面上组态画面,要求用户窗口包括首页界面、测试界面、运行界面和报警记录界面四个窗口。

1、为生产安全起见,系统应设置操作员组和技师组两个用户组别。

技师组具有较高的权限(即具有技师组权限的用户也同时具有操作员组的权限)。

2、首页界面是启动界面,在触摸屏上电后运行,界面上设置有显示输送单元按钮/指示灯模块上的转换开关SA位置的2盏指示灯。

当SA处于测试模式位置时,具有操作员及以上权限的用户可触摸“测试模式”按钮进入测试界面。

当SA处于运行模式位置时,如果输送单元各气缸均在初始位置且抓取机械手已复位到原点(这时界面上的“初始状态”指示灯被点亮),则具有技师权限的用户可触摸“运行模式”按钮进入运行界面。

2、测试界面组态要求说明如下:

测试内容为①使抓取机械手各气缸复位到初始位置并驱动装置移动到设备原点位置;②以设备原点为基准,根据附页01图所规定的尺寸,确定工作原点的位置,并测试工作原点的定位准确度;③以工作原点为基准,完成抓取机械手传送工件的测试,并测试装配、加工单元定位准确度。

⑴设置用以使抓取机械手各气缸复位到初始位置并驱动装置移动到设备原点位置的复位按钮和设备原点指示灯,当复位程序完成,抓取机械手装置已移动到设备原点位置时,此指示灯被点亮。

注意:

一旦设备原点位置被确定,设备原点指示灯应始终保持点亮状态,除非机械手装置坐标丢失,需要重新寻找设备原点位置。

⑵设置“工作原点”按钮,当抓取机械手装置已移动到设备原点位置时,触摸此按钮,向PLC发出使抓取机械手移动到工作原点的指令。

若抓取机械手装置尚未移动到设备原点位置,触摸此按钮无效。

⑶设置工作原点指示灯、初始状态指示灯和显示工作原点对设备原点坐标值的构件。

当抓取机械手从设备原点移动到工作原点后,工作原点指示灯被点亮,这时输送单元在初始状态,初始状态指示灯也被点亮,同时显示构件将显示工作原点对设备原点坐标值(坐标轴的正方向以设备原点向分拣单元的方向为正向),单位为mm,显示精度为0.01mm。

⑷设置用以测试各工作单元定位准确度的“定位测试”按钮。

⑸进行机械手传送工件测试及装配、加工单元定位精度测试时,界面上应能显示抓取机械手当前位置和伺服电机当前给定的转速(抓取机械手当前位置为装置相对工作原点的坐标,单位为mm,显示精度为0.01mm;伺服电机当前给定的转速的单位为r/min,用正负号指示旋转的方向,此显示值应与伺服驱动器前面板7段LED所显示的位置指令速度相一致)。

⑹设置“返回首页”按钮,当各项测试完成,输送单元处于初始状态时,可触摸该按钮返回到首页界面。

3、运行界面窗口组态要求如下:

⑴提供全线运行模式下系统启动信号和停止运行指令。

⑵设置显示系统各工作站是否均准备就绪的指示灯。

如果各站均就绪,该指示灯被点亮,此时才能触摸启动按钮启动系统。

系统启动后,“系统运行”指示灯被点亮。

⑶提供能切换到首页界面的按钮。

只有在系统停止状态,切换按钮才有效。

⑷能在界面上设定分拣单元变频器的运行频率(15Hz~30Hz)。

实时显示变频器启动后的输出频率(精确到0.1Hz)。

⑸在界面上分别显示分拣站工位一和工位二已推入的2类套件的数量。

⑹设置指示网络的通信状况的指示灯,网络正常时指示灯被点亮,故障时闪烁。

⑺设置用于显示运行过程中抓取机械手装置越程故障(左或右极限开关动作)指示灯。

发生故障时,该报警指示灯以闪烁方式报警。

若抓取机械手装置发生越程故障被确认为误动作后,当伺服报警信号被复位时能弹出相应的提示框,提示“该越程故障为误动作,可以继续运行!

”。

触摸提示框内的“确定”按钮,发出继续运行信号,然后提示框消失。

⑻设置指示系统运行中供料异常的指示灯,包括:

①供料站的供料不足状态和缺料状态。

②装配单元的供料不足状态和缺料状态。

发生上述异常状态时,相应指示灯以闪烁方式报警。

⑼设置切换到报警记录界面的按钮,发生故障报警时,触摸此按钮能切换到报警记录界面。

3、报警记录界面组态要求

⑴报警记录界面应以报警显示构件显示系统运行中供料异常时、抓取机械手装置发生越程故障时的报警记录,报警内容包括报警对象名,报警内容描述、报警产生和结束的时间。

⑵界面上应设置在报警查询结束后返回到运行界面的按钮。

(五)编制及调试PLC程序

系统的工作模式分为单站测试模式和全线运行模式。

1、单站测试模式

进行单站测试时,各站的方式转换开关SA应设置到测试位置。

⑴供料-输送站单站测试要求:

供料-输送站单站测试须在人机界面处于测试界面下进行。

测试内容为①使抓取机械手各气缸复位到初始位置并驱动装置移动到设备原点位置;②以设备原点为基准,根据01图所规定的尺寸,确定工作原点的位置,并测试工作原点的定位准确度;③以工作原点为基准,完成抓取机械手传送工件的测试,并测试装配、加工单元定位准确度。

①供料-输送站上电前应使抓取机械手置于直线导轨中间位置,上电后触摸界面上复位按钮,复位过程应首先检查机械手各气缸是否在初始位置,使不在初始位置的气缸返回,然后驱动抓取机械手装置移动到直线运动机构的设备原点位置,移动速度可自行设定。

复位过程中,输送单元按钮/指示灯模块中指示灯HL1以0.5Hz频率闪烁,复位完成后HL1保持常亮。

②设备原点位置确定后,触摸界面上“工作原点”按钮(或按下输送单元按钮/指示灯模块中SB1按钮),PLC程序将驱动抓取机械手装置移动到工作原点,这时测试界面上工作原点指示灯被点亮,输送单元按钮/指示灯模块中指示灯HL2也常亮。

工作原点安装精度评估标准为:

●机械手在工作原点停止时,当前位置数据与01图规定数据差值不超过0.50mm。

●触摸界面上“定位测试”按钮(或按下输送单元按钮/指示灯模块中SB2按钮),供料单元应推出一个工件到出料台上。

抓取机械手执行到供料单元出料台抓取工件,然后把工件送到分拣单元进料口的操作。

机械手应能准确抓取工件,并在分拣单元进料口中心放下工件。

③抓取机械手传送工件及装配、加工单元安装精度的测试

a.第2次触摸“定位测试”按钮,进行装配单元定位测试。

供料单元应推出一个工件到出料台上,抓取机械手装置从出料台抓取工件。

抓取动作完成后,伺服电机驱动机械手装置向装配站移动,移动速度为300mm/s。

机械手装置移动到装配站装配台的正前方后,把工件放到装配台上。

装配单元安装精度评估标准同样是当前位置数据与安装数据差值不超过0.50mm以及工件能准确放到装配台中心。

b.第3次触摸“定位测试”按钮,进行加工单元定位测试。

抓取机械手装置从装配单元装配台抓取工件。

抓取动作完成后,伺服电机驱动机械手装置向加工单元移动,移动速度为300mm/s。

到达加工单元加工台的正前方后,把工件放到加工台上。

加工单元安装精度评估标准同样是当前位置数据与安装数据差值不超过0.50mm以及工件能准确放到加工台中心。

c.第4次触摸“定位测试”按钮,伺服电机驱动机械手装置返回工作原点,移动速度为300mm/s。

到达工作原点后测试结束。

⑵装配-加工站单站测试要求

装配-加工站单站测试包括装配测试和加工测试,分别使用该单元SB1和SB2两个按钮来控制两项测试的启动/停止,例如第一次按SB1,装配测试启动,再按一次SB1,发出停止测试指令。

①准备:

当气源接通和上电后,若两工作单元各气缸满足初始位置要求,装配台和加工台均无工件,装配单元料仓有足够芯料而回转台的两个料盘均没有芯件,则绿色警示灯常亮,表示设备准备好。

否则,该警示灯以1Hz频率闪烁。

②装配测试:

按SB1按钮,装配测试启动。

“装配运行”指示灯HL1常亮。

a.如果回转台上的左料盘内没有芯件,就执行下料操作;如果左料盘内有芯件,而右料盘内没有芯件,执行回转台回转操作。

b.如果回转台上的右料盘内有芯件且装配台上有待装配工件,执行装配机械手抓取芯件,嵌入待装配工件中的操作。

c.完成装配任务后,装配机械手应返回初始位置,等待下一次装配。

d.若在运行过程中有停止测试指令发出,则供料机构应立即停止供料,在装配条件满足的情况下,装配单元在完成本次装配后停止工作,指示灯HL1熄灭。

e.在运行中发生“芯件不足”报警时,警示灯中红色灯以1Hz的频率闪烁,绿色灯保持常亮。

装配单元继续工作;在运行中发生“芯件没有”报警时,红色警示灯以亮1秒,灭0.5秒的方式闪烁;绿色灯保持常亮。

装配单元在完成本周期任务后停止。

除非向料仓补充足够的工件,否则该单元不能再启动。

③加工测试:

按SB2按钮,加工测试启动。

“加工运行”指示灯HL2常亮。

a.当待加工工件送到加工台上并被检出后,设备执行将工件夹紧,送往加工区域冲压,完成冲压动作后返回待料位置的工件加工工序。

如果没有停止信号输入,当再有待加工工件送到加工台上时,加工单元又开始下一周期工作。

b.在工作过程中,再次按下SB2按钮,加工单元在完成本周期的动作后停止工作。

HL3指示灯熄灭。

⑶分拣站单站测试要求

①气源接通和上电后,若各气缸满足初始位置要求且传送带在停止状态,则“正常工作”指示灯HL1常亮,表示设备准备好。

②若设备准备好,按下启动按钮SB1,系统启动,“设备运行”指示灯HL3常亮。

同时,“请求进料”指示灯HL2常亮,传送带在停止待料状态。

当传送带入料口人工随机地放下一个成品工件后,HL2变为1HZ闪烁表示禁止下料。

按下‘确认’按钮SB2,变频器即启动,驱动传动电动机以频率为25Hz的速度,把工件带往分拣区。

如果被传送的工件满足某一工位的推入条件,则工件到达该工位中间时传送带停止,由相应的推料气缸把工件推入工位槽中。

推料气缸缩回到位后,HL2恢复常亮,表示可再次下料。

③工件分拣到各工位的原则如下:

a.由金属芯白色工件、白色芯白色工件、黑色芯白色工件各一个搭配组合成第一种套件;由金属芯黑色工件、白色芯黑色工件、黑色芯黑色工件各一个搭配组合成第二种套件。

各套件中不考虑三个工件的排列顺序。

b.工位一和工位二均可存放上述两种套件的任一种。

即:

若工位一槽内没有工件,则传送带送来的任一属性的工件都可推入之。

但如果工位一已有一个工件,则后续推入的工件必须满足套件关系。

例如设工位一已有一个金属芯白色工件,则下一个推入工位一的工件必须是黑色芯白色工件,或白色芯白色工件。

如果工位一已推满一组套件,则人工把这三个工件取出,清空该工位。

c.如果传送带送来的的工件均满足工位一与工位二的推入条件,则如果两工位已推入的工件数相同,优先推入工位一,否则优先推入工件多的工位。

d.如果传送带送来的工件均不满足工位一和工位二的推入条件,应将其传送到工位三推入。

(注:

工位三是回收工位,全线运行时槽内工件人工回收到供料单元的料仓)

④在运行过程中再按一次SB1按钮,在完成当前工件的分拣任务后,本次测试结束,HL2熄灭。

2、正常情况下系统全线运行模式

⑴系统的启动

人机界面切换到运行界面窗口后,输送站PLC程序应首先检查网络通讯是否正常,各工作站是否准备就绪,即:

①各从站的方式转换开关均置于联机方式。

②供料-输送单元在初始状态。

2供料单元料仓内有足够的工件。

3装配单元料仓内有足够的芯件。

4各从站单元的各个气缸均处于初始位置,分拣单元传送带电机在停止状态。

若上述条件中任一条件不满足,则系统不能启动。

如果网络正常且各工作站均准备就绪,则允许启动系统。

此时若触摸人机界面上的启动按钮,系统启动后,人机界面上“系统运行”指示灯常亮。

并且供料-输送、装配站-加工站和分拣站的指示灯HL3常亮,表示系统在全线方式下运行。

⑵正常运行过程

系统正常运行情况下,运行的主令信号均来源于系统主站。

同时,各从站应将本站运行中有关的状态信息发回主站。

即:

①各从站接收到系统发来的启动信号时,即进入运行状态。

当启动信号被复位时,工作站退出运行状态。

②供料-输送站的工艺工作流程

(a)供料-输送站PLC接收到人机界面发来的启动指令后,即进入运行状态,并将启动指令发往各从站,同时供料单元执行把工件推到出料台上的操作。

若供料料仓内没有工件或工件不足,则向系统发出报警或预警信号。

推到出料台上的工件是成品工件或为待装配工件由操作人员判断,如果是待装配工件,则操作人员应在抓取机械手抓取工件缩回到位前,人工按一下SB1按钮予以确认。

(b)当出料台上有工件后,抓取机械手装置应执行抓取出料台上工件的操作。

抓取动作完成,机械手臂缩回到位后,程序根据工件是否成品工件,进行不同的操作。

(c)若工件是成品工件,则机械手臂逆时针旋转90°后手臂伸出,当分拣站传送带在停止状态时,把工件放到进料口上,然后返回初始位置,准备下一次工作。

(d)若工件是待装配工件,则伺服电机驱动机械手装置以不小于300mm/s的速度移动到装配单元的装配台正前方,把工件放到装配台上。

(e)接收到装配完成信号后,机械手装置应执行抓取已装配工件的操作。

抓取动作完成后,伺服电机驱动机械手装置移动到加工单元的加工台正前方,把工件放到加工台上。

机械手装置的运动速度要求与(d)相同。

接收到加工完成信号后,机械手装置应执行抓取已加工工件的操作。

抓取动作完成后,机械手臂逆时针旋转90°,然后伺服电机驱动机械手装置移动到工作原点处,手臂伸出执行在传送带进料口上方把工件放下的操作。

机械手装置的运动速度要求与d相同。

(e)机械手装置完成放下工件的操作并缩回到位后,手臂应顺时针旋转90°,返回到初始位置。

仅当分拣站完成一次分拣操作,并且输送站返回初始状态,系统的一个工作周期才认为结束。

如果系统尚未接收到停止运行指令,则在暂停1秒后开始下一工作周期。

③分拣站进入运行状态后,当输送站机械手装置放下工件、缩回到位后,分拣站的变频器即启动,驱动传动电动机以人机界面所指定的变频器运行频率的速度,把工件带入分拣区进行分拣。

工件分拣原则与单站测试相同。

当分拣气缸活塞杆推出工件并返回后,向系统发出本次分拣完成信号。

⑤装配-加工站的工艺工作流程

a.进入运行状态后,如果装配单元回转台上的左料盘内没有芯件,就执行下料操作;如果左料盘内有芯件,而右料盘内没有芯件,执行回转台回转操作。

b.如果回转台上的右料盘内有芯件、装配台上有待装配工件,开始执行装配过程。

执行装配机械手抓取芯件,放入待装配工件中的操作。

装入动作完成后,向系统发出装配完成信号。

c.完成装配任务后,装配机械手应返回初始位置,等待下一次装配,并向系统发出装配完成信号。

d.如果工作站收到加工请求指令,且加工台上有工件且被检出后,执行加工过程。

冲压动作完成且加工台返回待料位置后,向系统发出加工完成信号。

⑶系统的正常停止

①如果分拣站工位一和工位二均完成2组套件的分拣工作,则系统自动停止工作。

②手动停止:

若运行中触摸人机界面上的“停止运行”按钮,将向系统发出停止运行指令,此指令发出后系统应等待本次工作周期结束后才能处于停止状态。

③系统停止后,可触摸界面上的返回按钮返回到首页界面。

也可在输送单元按钮/指示灯模块上切换SA开关到测试模式,3秒后触摸屏应能自动返回到首页界面。

⑷停止后的再启动

在运行窗口界面下再次触摸启动按钮,系统又重新进入运行状态。

若上次停止时分拣站尚未完成工位一和工位二各2组套件的分拣工作,则应继续上次运行状态工作。

3、全线运行模式下状态异常的处理

⑴如果发生来自供料或装配单元的“工件不足够”的预报警信号或“工件没有”的报警信号,则系统动作如下:

①如果发生“工件不足够”的预报警信号,警示灯中红色灯以1Hz的频率闪烁,绿色和黄色灯保持常亮。

系统继续工作。

②如果发生“工件没有”的报警信号,警示灯中红色灯以亮1秒,灭0.5秒的方式闪烁;黄色灯熄灭,绿色灯保持常亮。

③若“工件没有”的报警信号来自供料单元,且供料单元物料台上已推出工件,系统继续运行,直至完成该工作周期尚未完成的工作。

当该工作周期工作结束,系统将停止工作,除非“工件没有”的报警信号消失,系统不能再启动。

④若“工件没有”的报警信号来自装配单元,且装配单元回转台上已落下芯件,系统继续运行,直至完成该工作周期尚未完成的工作。

当该工作周期工作结束,系统将停止工作,除非“工件没有”的报警信号消失,系统不能再启动。

⑵若某些原因引起输送站左或右极限开关误动作,将产生越程故障,伺服电机立即停止并发出伺服报警信号。

若确认为误动作,则应在伺服系统重新上电使伺服报警信号复位前,按一下输送单元按钮/指示灯模块中SB1按钮予以确认。

当接收到人机界面发来的继续运行信号时,应采取恰当的措施使系统能正常运行。

三、注意事项

⑴选手应在360分钟内完成工作任务。

⑵选手应在附页电路框图中完成分拣单元PLC的I/O端子分配、变频器主电路和控制电路设计图。

⑶选手提交最终的PLC程序,存放在“D:

\2013自动线\XX”文件夹下(XX:

工位号)。

选手的试卷用工位号标识,不得写上姓名或与身份有关的信息(竞赛时每组发放二套试题及一张电路框图,竞赛结束时一并收回)。

⑷比赛中如出现下列情况时另行扣分:

①调试过程中由于撞击造成抓取机械手不能正常工作扣15分。

②选手认定器件有故障可提出更换,经裁判测定器件完好时每次扣3分,器件确实损坏每更换一次补时5分钟。

⑷由于错误接线等原因引起PLC、伺服电机及驱动器、变频器和直流电源损坏,取消竞赛资格。

仅供个人用于学习、研究;不得用于商业用途。

Forpersonaluseonlyinstudyandresearch;notforcommercialuse.

NurfürdenpersönlichenfürStudien,Forschung,zukommerziellenZweckenverwendetwerden.

Pourl'étudeetlarechercheuniquementàdesfinspersonnelles;pasàdesfinscommerciales.

толькодлялюдей,которыеиспользуютсядляобучения,исследованийинедолжныиспользоватьсявкоммерческихце