PLC步进指令使用.docx

《PLC步进指令使用.docx》由会员分享,可在线阅读,更多相关《PLC步进指令使用.docx(25页珍藏版)》请在冰点文库上搜索。

PLC步进指令使用

第4章步进指令

各大公司生产的PLC都开发有步进指令,主要是用来完成顺序控制,三菱FX系列的PLC有两条步进指令,STL〔步进开始〕和RET〔步进完毕〕。

4.1状态转移〔SFC〕图

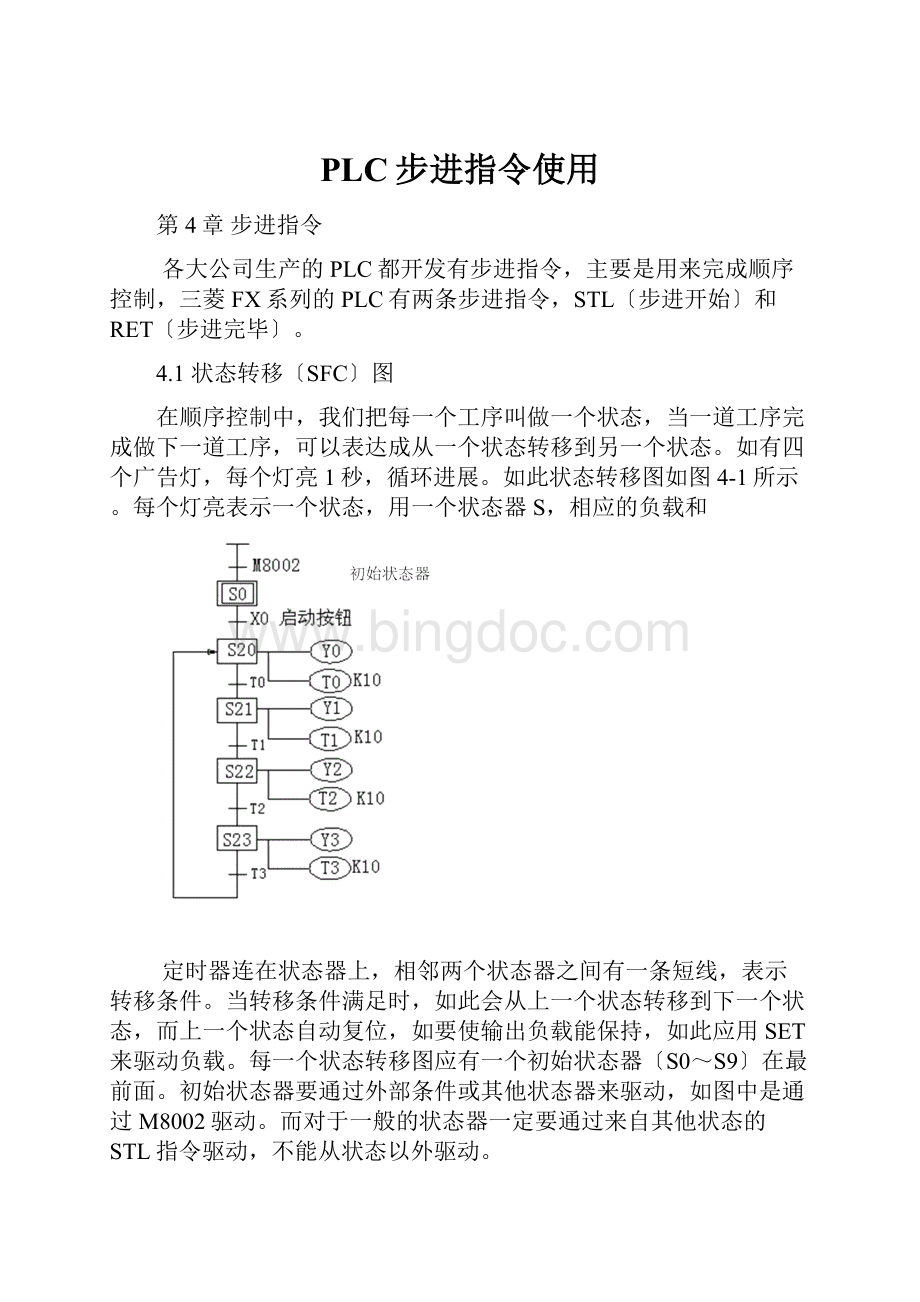

在顺序控制中,我们把每一个工序叫做一个状态,当一道工序完成做下一道工序,可以表达成从一个状态转移到另一个状态。

如有四个广告灯,每个灯亮1秒,循环进展。

如此状态转移图如图4-1所示。

每个灯亮表示一个状态,用一个状态器S,相应的负载和

定时器连在状态器上,相邻两个状态器之间有一条短线,表示转移条件。

当转移条件满足时,如此会从上一个状态转移到下一个状态,而上一个状态自动复位,如要使输出负载能保持,如此应用SET来驱动负载。

每一个状态转移图应有一个初始状态器〔S0~S9〕在最前面。

初始状态器要通过外部条件或其他状态器来驱动,如图中是通过M8002驱动。

而对于一般的状态器一定要通过来自其他状态的STL指令驱动,不能从状态以外驱动。

下面通过一个具体例子来说明状态转移图的画法。

例4-1有一送料小车,初始位置在A点,按下启动按钮,在A点装料,装料时间5s,装完料后驶向B点卸料,卸料时间是7s,卸完后又返回A点装料,装完后驶向C点卸料,按如此规律分别给B、C两点送料,循环进展。

当按下停止按钮时,一定要送完一个周期后停在A点。

写出状态转移图。

分析:

从状态转移图中可以看出以下几点:

(1)同一个负载可以在不同的状态器中屡次输出。

(2)按下起动按钮X4,M0接通,状态可以向下转移,按下停止按钮,M0断开,当状态转移到S0时,由于M0是断开的,不能往下转移,所以小车停在原点位置。

(3)要在步进控制程序前添加一段梯形图〔见图4-3b〕

〔b〕梯形图

〔a〕状态转移图

图4-3控制送料小车状态转移图

4.2步进指令

步进指令有两条:

STL和RET。

STL是步进开始指令,后面的操作数只能是状态器S;在梯形图中直接与母线相连,表示每一步的开始。

RET步进完毕指令,后面没有操作数,是指状态流程完毕,用于返回主程序〔母线〕的指令。

如如如下图4-4说明STL和RET的用法。

图4-4STL、RET指令使用说明

4.2.2状态转移图与梯形图的转换

用步进指令进展编程时,先画出状态转移图,再把状态转移图转换成梯形图和指令表,状态转移图、梯形图、和指令存在一定的对应关系。

如图4-5所示。

〔a〕状态转移图

〔b〕梯形图(c)指令表

图4-5状态图、梯形图、指令表的对应关系

4.2.3程序的分支

1、可选如此性的分支。

在应用步进指令进展编程时,通常会出现有多种情况供选择,就构成一个可选择的分支,在程序执行时,多个分支只进展其中的一个分支,如图4-5(a)所示构成两路分支,X1、X4是选择条件,当程序执行到S21时,X1和X4谁先接通就执行相应的分支,如此另一个分支就不能执行。

FX系列的PLC最多可以有8个分支。

2、并行性的分支

如图4-7(a)是一个并行分支的状态转移图。

当程序执行到S21时,如果X1接通,如此把状态同时传给S22和S24,两个分支同时执行,当两个分支都执行完以后,S23、S25接通,当X4接通后,如此把状态传给S26。

所以并行性的分支要把所有的分支都执行完以后才可以往下执行。

FX系列的PLC可以同时有8路并行的分支。

〔a〕状态转移图(b)梯形图(c)指令表

4.3步进指令的应用

在解决顺序控制之类的问题时,可以采用步进指令,用步进指令编程时,可以分如下几步进展:

1、根据控制要求,分配I/O地址,并画出状态流程图。

2、把状态流程图转换成梯形图。

3、对梯形图进展运行调试。

下面我们通过一些例子,说明用步进指令编程的方法。

例4-2两种液体混合装置如图4-8所示:

YV1、YV2电磁阀控制流入液体A、B,YV3电磁阀控制流出液体C。

H、M、L为高、中、低液位感应器,M为搅拌电机,控制要求:

〔1〕、初始状态要求容器是空的,各电磁阀关闭,电机M停转;按下启动,YV1打开,流入液体A,满至M时,YV1关闭;YV2打开,流入液体B,液体满置H时,YV2关闭;此时,搅拌电机M开始搅拌20秒;然后YV3打开,流出混合液体C;当液体减置L时,开始计时,20秒后容器液体全部流出。

电磁阀YV3关闭,完成一个周期,下一个周期自动开始运行。

〔2〕、当按下停机按钮时,一直要到一个周期完成才能停止,中途不能停止。

〔3〕、各工序能单独手动控制。

写出PLC的控制程序。

(一)、分析控制要求,分配I/O地址。

输入信号:

X0—启动按钮

X1—停止按钮

X2—低位传感器L

X3—中位传感器M

X4—高位传感器H

X10—手动/自动选择

X10=ON自动X10=OFF手动

X11—手动流入液体A

X12—手动流入液体B

X13—手动流出液体C

X14—手动启动搅拌机M

输出信号:

Y1—电磁阀YV1Y2—电磁阀YVY3—电磁阀YV3Y4—搅拌机M

〔二〕写出状态转移图。

自动运行时,要求容器是空的,也即三个液位传感器是断开的,另外各电磁阀是关闭的,搅拌电动机是停止的,即Y1、Y2、Y3、Y4都是OFF状态。

所以原点条件程序是:

当M0为ON,表示符合自动运行的初始状态。

状态转移图如图4-9。

图4-9液体混合装置的状态转移图

〔三〕根据状态转移图写出梯形图(图4-10)。

图4-10液体混合装置梯形图

例4-3:

简易机械手的控制。

机械手的动作示意图如图4-11所示,要求机械手将工件从A点送到B点,机械手的上升、下降、左移、右移都是由双线圈两位电磁阀驱动气缸来实现的,抓手对物件的松开、夹紧是由单线圈两位电磁阀驱动气缸完成,只要在电磁阀通电时手爪夹紧,断电时手爪松开。

该机械手工作原点在左上方,按下降、夹紧、上升、右移、下降、松开、上升、左移的顺序依次运行。

要求有手动、回原点、单步、单周期、自动等五种工作方式。

图4-11简易机械手动作示意图

〔一〕、分析:

1、下面就几种工作方式说明如下:

操作面板如图4-12。

手动:

选择开关打在“手动〞档,其动作通过操作各自的按钮完成相应的动作。

回原点:

选择开关在“回原点〞档,按下“原点〔X25〕〞按钮,机械手自动回到原点。

单步:

选择开关在“单步〞档,每次按下“启动〔X26〕〞按钮,机械手按顺序工作一个工步。

单周期:

选择开关在“单周期〞档,机械手处于原点位置,按下“启动〔X26〕〞按钮,自动运行一周在原点停止。

假设在中途按“停止〔X27〕〞按钮,如此停止运行;再按启动按钮,从断点处继续运行,回到原点处自动停止。

自动:

选择开关在“自动“档,机械手处于原点位置,按下〞启动〔X26〕〞按钮,连续反复运行。

假设中途按停止按钮,运行到原点后停止。

图4-12机械手操作面板

面板上的启动和急停按钮和PLC的运行程序无关。

这两个按钮是用来接通或断开PLC外部负载的电源。

2、应用步进指令编程,当有多种工作方式时,可以考虑使用功能指令FNC60〔IST〕,该指令能自动设定与各运行方式相应的初始状态。

指令格式如下。

指令中有三个操作数,第一个操作数X20连续定义了8个元件X20~X27,这8个元件的功能是固定的,其功能定义如下表4-1。

S20是自动方式的最小状态器的编号,S29是自动方式的最大状态器的编号。

表4-1X20~X27功能对照表

输入继电器X

功能

输入继电器X

功能

X20

手动

X24

自动

X21

回原点

X25

回原点启动

X22

单步

X26

自动启动

X23

单周期

X27

停止

当指令FNC60(IST)满足条件时,下面的初始状态器与相应的辅助继电器自动被指定如下功能:

S0—手动操作初始状态

S1—回原点初始状态

S2—自动操作初始状态

M8048—禁止转移

M8041—开始转移

M8042—启动脉冲

M8047—STL监控有效

〔二〕、程序编写。

1、初始化程序

简易机械手控制系统的初始化程序是设置初始状态和原点位置条件,图4-11是初始化程序的梯形图。

特殊辅助继电器M8044作为原点位置条件使用,当原点位置条件满足时,M8044接通。

其它初始状态是由IST指令自动设定。

图4-13初始化程序梯形图

2、手动控制程序

手动方式梯形图程序如图4-14所示,S0为手动方式的初始状态。

手动方式的上升、下降、左移、右移、放松、夹紧是由相应的按钮来控制。

3、回原点控制程序

回原点控制的状态转移图如图4-15所示,S1是回原点的初始状态。

回原点完毕后,M8043置1。

图4-14手动控制程序梯形图

4、自动控制程序

自动控制程序如图4-16所示,其中S2是自动方式的初始状态。

状态转移开始辅助继电器M8041、原点位置条件辅助继电器M8044的状态都在初始化程序中设定,在程序运行中不再改变。

由于使用了IST指令,因此单步和单周期控制的程序是包含在自动控制程序中,不需再写程序,因此整个控制系统的程序由图4-13、图4-14、图4-15、图4-15组成,对应的语句表如图4-17:

图4-15回原点控制状态转移图图4-16自动控制状态转移图

图4-17机械手控制程序

习题

4-1用状态转移图和步进指令,设计一个十字路口交通灯的控制程序。

4-2写出图4-18所示状态转移图的梯形图和指令表。

4-3生产线控制。

某生产线工作示意图如图4-19所示,该生产线有自动输送工件至工作站的功能,生产线分三个工作站,工件在每个工作站加工时间为2min。

生产线由电动机驱动输送带,工件由入口进入,与自动输送到输送带上,假设工件输送到工作站1,限位开关SQ1检测出工件已到位,电动机停转,输送带停止运动,工件在工作站1加工2min,电动机在运行,输送带将工件送到工作站2加工,然后在输送到工作站3加工,最后送到搬运车。

用PLC控制该生产线,写出控制程序并调试运行。

图4-18题4-2图4-19题4-3

4-4输送带自动控制。

输送带控制示意图如图4-20所示。

功能:

自动输送工件至搬运车,控制要求如下:

(1)按下启动按钮〔X0〕,电动机1、2(Y1、Y2)运转,驱动输送带1、2移动。

按下停止按钮X1,输送带立刻停止。

(2)当工件到达运转点A,SQ1(X2)使输送带1停止,气缸1动作〔Y3有输出〕,将工件送上输送带2。

气缸采用自动归位型,当SQ2〔X3〕检测气缸1到达定点位置,气缸1复位〔Y3无输出〕。

(3)当工件到达运转点B,碰到SQ3(X4)使输送带2停止,气缸2动作〔Y4有输出〕,将工件送上搬运车。

当SQ4〔X5〕检测气缸2到达定点位置,气缸2复位〔Y4无输出〕。

写出满足上述要求的控制程序。

4-5定量封装自动控制。

定量封装自动控制示意图如图4-21所示。

功能:

自动封装定量产品,例如大米、饲料等。

控制要求如下:

(1)按下启动按钮,定量封装工作开始,进料阀门打开,物料落入包装带中。

(2)当重量达到时,重量开关动作,使饲料阀门关闭,同时封口作业开始,将包装带热凝固封口5s。

(3)移去已包装好的物品,重量开关复位,进料阀打开,进展下一循环封装作业。

(4)按下停止按钮,要工作完一个周期后才能停止。

用PLC控制该系统,写出控制程序,并进展调试。

图4-20输送带控制示意图

图4-21定量封装自动控制示意图

4-6某一冷加工自动线有一个钻孔动力头,如图4-22所示,该动力头的加工过程如下:

(1)动力头在原位,并加上启动信号,这时接通电磁阀YV1,动力头快进。

(2)动力头碰到限位开关SQ1后,接通电磁阀YV2,动力头由快进转为工进。

(3)动力头碰到限位开关SQ2后,开始延时10s。

(4)当延时时间到,接通电磁阀YV3,动力头快退。

(5)动力头退回原位后停止。

用PLC实行对动力头的控制,写出控制程序,并进展调试。

图4-22动力头动作示意图

4-7某生产自动线有一小车用电动机拖动,电动机正转,小车前进,电动机反转,小车后退,如图4-23所示。

要求在第一次信号来后小车前进,碰到限位开关A后退,退到原位O点就停止;当第二信号来后再前进,碰到限位开关B后退,退到原位O才停止;当第三次信号来后小车进,碰到限位开关C后退,退到原位O才停止;第四信号来后又前进,碰到限位开关D后退,直退到原位O才停止。

第五次信号来后,又和第一次信号来时情况一样,碰到限位开关A后就后退,如此循环反复。

用PLC实现上述要求,编出控制程序。

图4-23小车动作示