叶轮零件数控加工程序编制.docx

《叶轮零件数控加工程序编制.docx》由会员分享,可在线阅读,更多相关《叶轮零件数控加工程序编制.docx(19页珍藏版)》请在冰点文库上搜索。

叶轮零件数控加工程序编制

任务书

学院

班级

姓名

设计起止日期

20年12月22日——20年12月26日

设计题目:

叶轮零件数控加工程序编制

设计任务(主要技术参数):

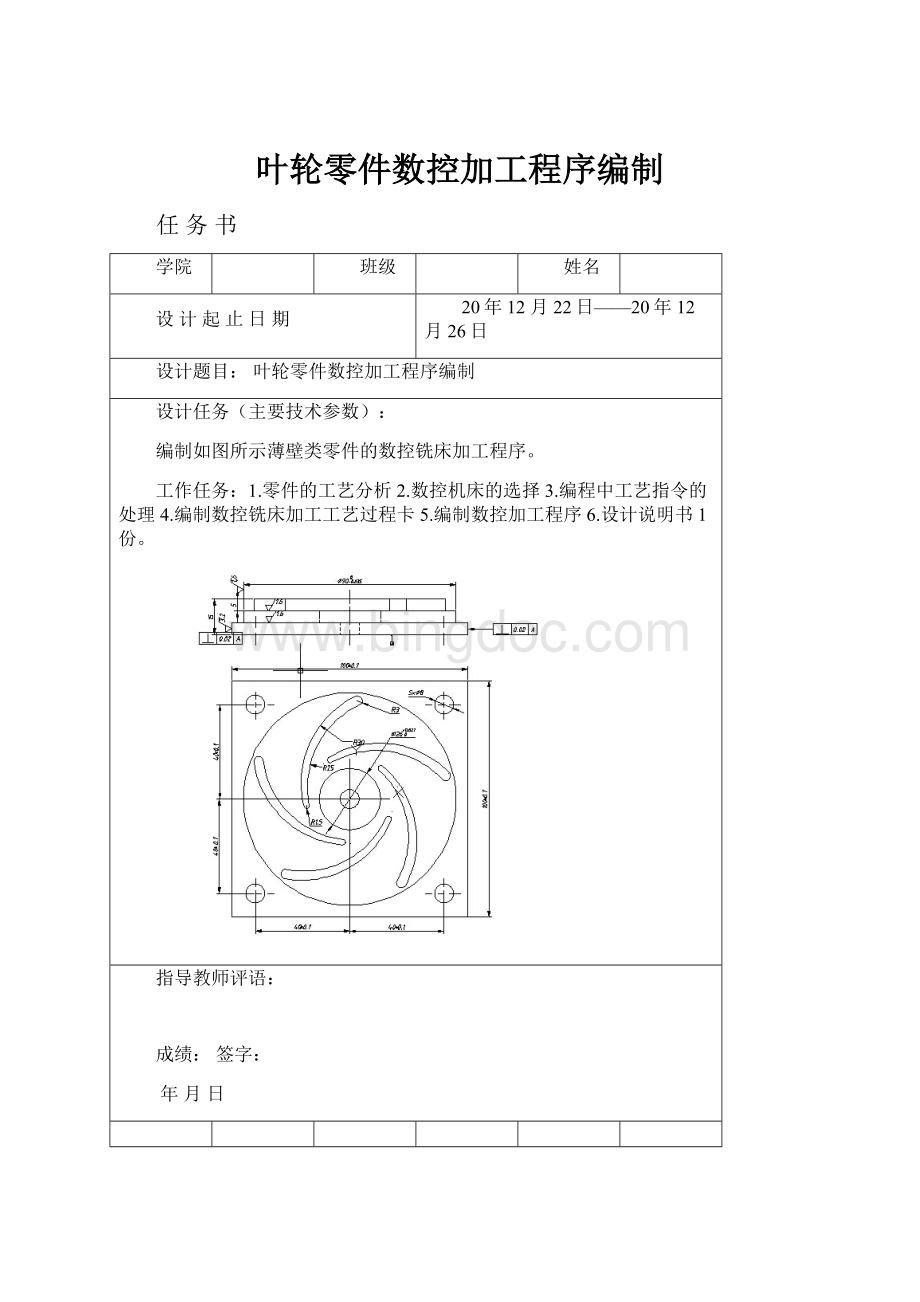

编制如图所示薄壁类零件的数控铣床加工程序。

工作任务:

1.零件的工艺分析2.数控机床的选择3.编程中工艺指令的处理4.编制数控铣床加工工艺过程卡5.编制数控加工程序6.设计说明书1份。

指导教师评语:

成绩:

签字:

年月日

目录

引言…………………………………………………………………1

1工艺规程加工路线的确定………………………………………2

1.1数控加工工艺步骤……………………………………………2

1.2零件图分析…………………………………………………3

2机床的选择………………………………………………………4

2.1机床选择的原则……………………………………………4

2.2机床的选择…………………………………………………5

3编制数控铣床加工工艺过程卡…………………………………6

3.1零件的工艺分析……………………………………………6

3.2工序与工步的划分…………………………………………6

3.3加工工艺过程卡片……………………………………………7

4编制数控铣床加工刀具卡………………………………………8

4.1刀具的选择…………………………………………………8

4.2切削用量的选择………………………………………………8

5数控加工程序编制…………………………………………………10

5.1编程原点的选择和坐标系的选择………………………………10

5.数控程序………………………………………………………11

总结……………………………………………………………………18

参考文献………………………………………………………………19

引言

随着科学技术飞速发展和经济竞争的日趋激烈,机械产品的更新速度越来越快,数控加工技术作为先进生产力的代表,在机械及相关行业领域发挥着重要的作用,机械制造的竞争,其实质是数控技术的竞争。

机械制造业在国民经济中起着特殊重要的作用它为各个经济部门提供先进的技术装备,为人民生活提供所需的机械商品,为国防事业提供了现代化的武器,也为各个部门提供了各种机械设备,其中机械设备都是由不同的零件而组成的,这些零件是由不同的工种分别加工出来的。

尽管有一些零件已经用精密的铸造或冷压等方法来制造,但是,绝大多数零件的制造还离不开数控机床的加工。

在加工叶轮零件时,为了克服零件的轮廓形状复杂、难于控制尺寸、表面粗糙度和形状精度要求等特点。

因此,对零件结构工艺性分析、基准的选择、刀具的选择、工艺路线的确定、程序的编制等均有较高的要求。

在制定零件加工工艺过程中,需要注意的是所要零件的结构特点、精度、等技术要求,选用合理的加工工艺。

在工件的加工过程中,将所学的理论知识和实际操作技能相结合,选用合理的加工基准。

1工艺规程和加工路线的确定

1.1数控加工工艺步骤

数控加工工艺步骤是制定加工工艺规程的重要内容之一,其主要内容包括选择各加工表面的加工方法、划分加工阶段、划分工序以及安排工序的先后顺序等。

(1)加工方法的选择,机械的零件结构形状是多种多样的。

每一种表面都有多种加工方法,在数控铣床上,能够完成表面的加工操作,具体选择应根据零件的加工精度、表面粗糙度、材料、结构形状、尺寸及生产类型等因素,选用相应的加工方法和加工方案。

(2)加工阶段的划分,当零件的加工质量要求较高时,往往不可能用一道工序来满足要求,而要用几道工序才能达到所要求的加工质量。

为保证加工质量和合理使用设备、人力,零件的加工过程通常按工序性质不同,可分为粗加工、半精加工、精加工和光整加工四个阶段。

(3)工序的划分可分为工序集中原则和工序分散原则。

(4)加工顺序的安排分为先粗后精、先进后远、内外交叉、基面先行原则。

1.2零件图分析

1-2-1图形三维视图

图1

图3

图2

1铣削四周的加工路线

2铣削端面的走刀路线

3铣削圆台走刀路线

4钻5-Φ8的走刀

2.数控机床的选择

2.1机床的选择原则

1、零件加工的适应性强、灵活性好,能加工轮廓形状特别复杂或难以控制尺寸的零件,如模具类零件、壳体类零件等。

2、能加工普通机床无法加工或很难加工的零件,如用数学模型描述的复杂曲线零件以及三维空间曲面类零件。

3、能加工一次装夹定位后,需进行多道工序加工的零件。

4、加工精度高、加工质量稳定可靠。

5、生产自动化程度高,可以减轻操作者的劳动强度。

有利于生产管理自动化。

6、生产效率高。

7、从切削原理上讲,无论是端铣或是周铣都属于断续切削方式,而不像车削那样连续切削,因此对刀具的要求较高,具有良好的抗冲击性、韧性和耐磨性。

在干式切削状况下,还要求有良好的红硬性。

2.2机床的选择

选择XK5025型数控立式升降台铣床

表1xk5052主要性能参数

参数名称

单位

数量

工作台面尺寸(长X宽

mm

380x1320

工作台纵向(X)行程

mm

780

工作台纵向(Y)行程

mm

300

工作台纵向(Z)行程

mm

380

主轴孔径

mm

29

主轴端面至工作台面的距离

mm

70~450

主轴中心线至床身导轨面距离

mm

350

定位精度及重复定位精度

mm

±0.015、±0.005

主轴端部锥度

ISO

No.50

立铣头最大回转角度

45°

主轴转速级数

18

主轴转速范围

r/min

30~1500

工作台进给级数

无级

纵、横向进给范围

mm/min

6~3200

垂向进给范围

mm/min

3~1600

纵、横向快进速度

mm/min

6000

垂向快进速度

mm/min

3000

主传动电动机功率

kw

7.5

主传动电动机转速

r/min

1440

工作台最大承载重量

kg

320

主轴最大扭矩

N²m

1000

机床外形尺寸(长X宽X高)

mm

1929 X 2055 X 2216

3编制数控铣床加工工艺过程卡

3.1零件的工艺分析

1钻中间孔时:

以底为面定位面,以支撑板和压板夹紧

2铣削四周时:

以地面中心为定位点,对边为定位边,以凸台和螺栓夹紧

3铣削端面时:

采取底面定位,以平口虎钳夹紧

4铣削圆台时:

以底面为基准,以凸台和螺栓夹紧

5钻4-Φ8孔时:

以地面中心为定位点,一支撑板和压板夹紧

6铣削叶片时:

以底面和两个孔定位,以凸台和螺栓夹紧

3.2工序与工步的划分

1.工序划分原则

工序的划分可以采用两种不同的原则:

工序集中原则和工序分散原则。

工序集中的原则就是指每道工序包括可能多的加工内容。

将工件的加工集中在少数几道工序内容内完成。

工序集中一般使用结构复杂,机械化,自动化程度高的机床。

工序集中的特点是:

1)减少了设备的数量,减少了操作工人和生产面积。

2)减少工序数目,减少运输工作量,简化了生产计划工作,缩短了生产周期。

3)减少了工件的装夹次数,不仅有利于提高生产率,而且由于一次装夹下加工了许多的表面,也易于保证这些表面的加工精度。

1)采用了比较简单的机床和工艺设备。

2)对工人的技术要求低。

3)生产设备工作量小,容易变换产品。

4)设备数量少,工人数量多,生产面积大。

3.3加工工艺过程卡片

表2机械加工工艺过程卡片

工厂

数控加工工序卡片

产品名称或代号

零件名称

材料

零件图号

叶轮

A3钢

工序号

程序编号

夹具名称

夹具编号

使用设备

车间

工步

加工内容

刀具号

刀具规格/mm

主轴转速/r/min

进给速度mm/min

切削深度/mm

1

钻中间Φ8孔至尺寸

T01

Φ8

800

60

15

2

粗铣四周端面留余量2.2mm

T02

Φ20

800

200

2.8

3

半精铣四周端面留余量1mm

T02

Φ20

800

200

1.2

4

细铣四周端面至尺寸

T02

Φ20

800

200

1

5

粗铣上下端面留余量0.5

T03

Φ20

900

250

2

6

精铣铣上下端面至尺寸

T03

Φ20

900

250

0.5

7

粗铣圆台端面留余量5

T04

Φ20

800

200

5

8

铣圆台留余量1.5

T04

Φ20

800

200

3.5

9

半精铣铣圆台留余量0.5

T04

Φ20

800

200

1

10

精铣圆台至尺寸

T04

Φ20

800

200

0.5

11

钻4-Φ8孔

T05

Φ8

800

180

10

12

粗铣叶片留余量2

T06

Φ4

300

200

3

13

半精铣叶片留余量0.5

T06

Φ4

900

180

1.5

14

精铣叶片至尺寸

T06

Φ4

900

180

0.5

4编制数控铣床加工刀具卡

4.1刀具的选择

表3刀具明细表

零件图号

材料

零件名称

A3钢

叶轮

刀具号

刀具名称

直径/mm

T01

麻花钻Φ8

Φ8

T02

立铣刀Φ20

Φ20

T03

端铣刀Φ20

Φ20

T04

端铣刀Φ20

Φ20

T05

麻花钻Φ8

Φ8

T06

立铣刀Φ4

Φ4

图4数控铣床立铣刀图5钻头零件图图6端面铣刀

4.2切削用量的选择

切削用量:

a钻中间孔时:

钻深度15mm

b铣四周端面时:

粗铣2.8mm

半精铣1.2mm

精铣1mm

c铣上下端面时:

粗铣2mm

精铣0.5mm

d铣削圆台时:

粗铣5mm

粗铣3.5mm

半精铣1.5mm

精铣0.5mm

e钻5-Φ8孔时:

深度10mm

f铣叶片时:

粗铣3mm

半精铣1.5mm

精铣0.5mm

5数控加工程序编制

5.1编程原点的选择和坐标系的选择

编程原点的选择,选用零件的几何中心作为编程的中心,这样更有利于编程和操作。

坐标系的选择:

图纸坐标系,选择的坐标原点为工件的几何中心,X轴(向右)和Y轴(向上)。

工件坐标系,选择的坐标原点为工件的几何中心,X轴(向右)和Y轴(向上)。

2各点坐标如下表:

表4叶片坐标

点

X轴坐标

Z轴坐标

Y轴坐标

P1

42.816

0

11.033

P2

37.122

0

9.152

P3

-8.692

0

14.265

P4

-11.303

0

14.265

换刀点

0

50

0

5.2数控程序

1钻中间孔程序:

O0001

N01G21;

N02G92X55Y55Z0;

N03T01;

N04M06;

N05G90G00X0Y0X50S800M03;

N06G43H01;

N07G00Z20M08;

N08G01Z-1F180;

N09G00Z20M09;

N10G49G28;

N11M30;

2铣四周端面程序:

O0002

N20G21;

N21G92X55Y55Z0;

N22T02;

N23M06;

N24G00X0Y0Z50S800F200M03;

N25G42Z20H02;

N26G90G00X52.2Y60Z10;

N27G01Y-52.2;

N28X-52.2;

N29Y52.2;

N30X51;

N31Y-51;

N32X-51;

N33Y51;

N34X50;

N35Y-50;

N36X-50;

N37Y50;

N38X50;

N39G40G28;

N40M03;

3铣削上下端面程序

O0003

N100G21;

N200G92X50Y50Z0;

N300T03;

N400M06;

N500G42H03;

N600G90G00X55Y-50Z13S900F200;第一次切削

N700G01X-50;

N800Y-30;

N900X50;

N110Y-10;

N120X-50;

N130Y10;

N140X50;

N150Y30;

N160X-50;

N170Y50;

N180X55;

N190Z12.5;第二次切削

N200X-50;

N210Y30;

N220X50;

N230Y10;

N240X-50;

N250Y-10;

N260X50;

N270Y30;

N280X-50;

N290Y-50;

N310G40G28;

N311M30;

4铣削圆台程序:

O0004

N410G21;

N420G69;

N430G92G00X50Y50Z0;

N440G17G40T04;

N450M06;

N460G90G54G00X50Y10S800F200M03;

N470G43G01Z10H04;

N480G01X45;第一次铣削

N490Y10;

N411G03X45Y0R45;

N412G01Z6.5;第二次铣削

N413G03X45Y0R45;

N414G01Z5.5;第三次铣削

N415G03X45Y0R45;

N416G01Z5;第四次铣削

N417G03X45Y0R45;

N418G90G00Z20;

N419M05;

5钻4-Φ8孔程序

O0005

N510G21;

N520G92G00X50Y50Z0;

N530G90G00Z50;

N540T05;

N550M06;

N560G17G40G49;

N570G00X40Y40Z15M08;

N580G98G82Z-1R4Q2S800F180;钻孔循环1孔

N590X-40;2孔

N511Y-40;3孔

N512X40;4孔

N513G80;

N514M09;

N515M05;

6铣削叶片主程序:

O0006;

N610G21;

N620G92X50Y50Z0;

N630G90G00X0Y0Z50;

N640G01X-11.303Y15.743Z20;到P4点

N650G17G40G80T06;

N660G01Z12S350F200M08;下刀

N670M98P0030L4;调用铣削叶片子程序4次

N680G01Z10.5第二次铣削

N690M98P0030L4;

N710G01Z10第三次铣削

N720M98P0030L4;

N730G96;旋转取消

N740G90G00Z20.0M09;Z轴回程切削液关

N750G49G28X0.0Y0.0;回原点

N760M30;结束

4子程序:

铣削叶片子程序:

O0030

N710G90G41G01X-11.303Y15.743;走刀到初始点

N720G02X42.816Y11.033;加工圆弧到P1点

N730X37.122Y9.152;加工圆弧到P2点

N740G03X-8.692Y14.265R25;加工圆弧到P3点

N750X-11.303Y15.743R1.5;加工圆弧到P4点

N760G68X0.0Y0.0R72;设置坐标系旋转的中心点和角度

N770G90G17G16;设置旋转所在平面采取极坐标编程

N780G01X19.380Y72;设置极坐标

N790G15;极坐标取消

N711G01Z20F180;Z轴回程

N712M99;程序结束

总结

回顾起此次数控编程课程设计,至今我仍感慨颇多,的确,从理论到实践,在整整一周的日子里,可以说得是苦多于甜,但是可以学到很多很多的的东西,同时不仅可以巩固了以前所学过的知识,而且学到了很多在书本上所没有学到过的知识。

通过这次课程设计使我懂得了理论与实际相结合是很重要的,只有理论知识是远远不够的,只有把所学的理论知识与实践相结合起来,从理论中得出结论,才能真正为社会服务,从而提高自己的实际动手能力和独立思考的能力。

在设计的过程中遇到问题,可以说得是困难重重,这毕竟第一次做的,难免会遇到过各种各样的问题,同时在设计的过程中发现了自己的不足之处,对以前所学过的知识理解得不够深刻,掌握得不够牢固,比如说工艺规程的编制不太懂,不清楚刀具的选择问题,对数控编程语言掌握得不好……通过这次课程设计之后,一定把以前所学过的知识重新温故。

这次课程设计终于顺利完成了,在设计中遇到了很多编程问题,最后在程丽老师的辛勤指导下,终于迎刃而解。

同时,在各位老师的身上我学得到很多实用的知识,在次我表示感谢!

同时,对给过我帮助的所有同学和各位指导老师再次表示忠心的感谢!

参考文献

【1】吴明友程国标等主编,数控机床与编程,武汉:

华中科技大学出版社,2013.1

【2】邹青主编,机械制造技术基础课程设计指导书,北京:

机械工业出版社,2004.8

【3】王平等主编,数控机床与编程实用教程,北京:

化工工业出版社,2007.5

【4】王先逵主编,机械制造工艺学,北京:

机械工业出版社,2006.1

【5】许友谊等主编,数控机床编程技术,北京:

化工工业出版社,2005.3

【6】王美兰冯秋官等,机械制图,北京:

高等教育出版社,第二版2010.7