过程设备机械设计基础第四章.docx

《过程设备机械设计基础第四章.docx》由会员分享,可在线阅读,更多相关《过程设备机械设计基础第四章.docx(44页珍藏版)》请在冰点文库上搜索。

过程设备机械设计基础第四章

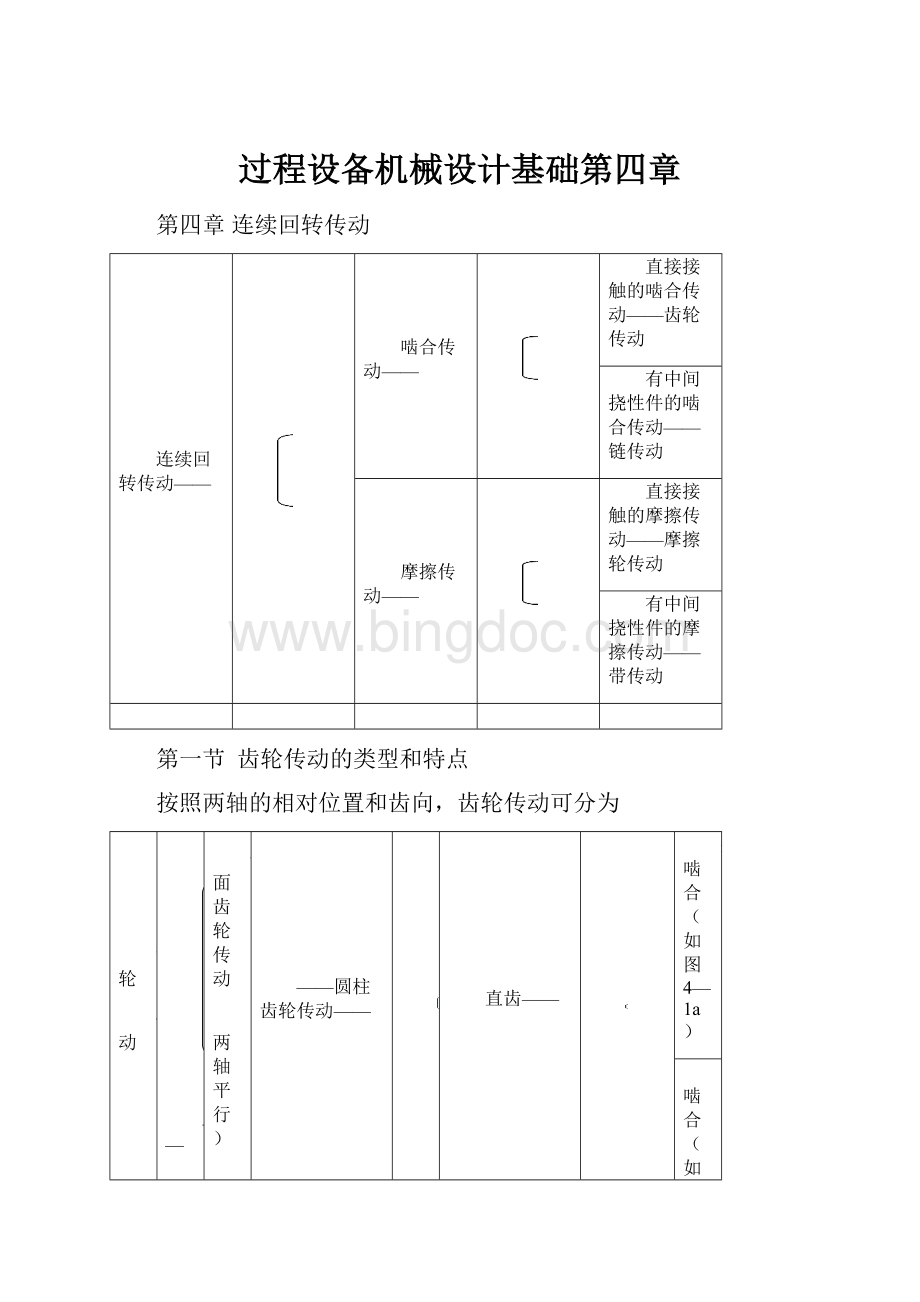

第四章连续回转传动

连续回转传动——

啮合传动——

直接接触的啮合传动——齿轮传动

有中间挠性件的啮合传动——链传动

摩擦传动——

直接接触的摩擦传动——摩擦轮传动

有中间挠性件的摩擦传动——带传动

第一节齿轮传动的类型和特点

按照两轴的相对位置和齿向,齿轮传动可分为

齿轮

传动

——

平面齿轮传动

(两轴平行)

——圆柱齿轮传动——

直齿——

外啮合(如图4—1a)

内啮合(如图4—1b)

齿轮齿条(如图4—1c)

斜齿——

外啮合(如图4-1d)

内啮合

齿轮齿条

人字齿(如图4-1e)

空间齿轮传动

(两轴不平行)

——

两轴相交的齿轮传动

(锥齿轮传动)

——

直齿(如图4-1f)

斜齿(如图4-1g)

曲齿(如图4-1h)

两轴交错的齿轮传动——

交错轴斜齿轮(如图4-1i)

蜗杆蜗轮(如图4-1j)

图4-1齿轮传动的类型

按齿轮的工作条件又可分为闭式传动和开式传动。

按轮齿齿廓曲线形状的不同,齿轮传动又可分为渐开线齿轮传动、仪表圆弧齿轮传动、圆弧齿轮传动和摆线针轮传动等。

齿轮传动具有传动准确可靠,传动效率高,寿命长,结构紧凑,适用的载荷和速度范围广(传递功率可达10MW,线速度可达300m/s),能在空间任意两轴间传递运动和动力等优点。

但是,齿轮传动要求较高的制造精度和安装精度,制造成本较高,两轴相距较远时结构尺寸较大。

第二节渐开线齿轮传动的规律和主要参数

一、渐开线的形成与特性

如图4-2所示,当一直线l沿半径为rb的圆作纯滚动时,该直线上任一点K的轨迹AK,称为该圆的渐开线,该圆称为基圆,直线l称为渐开线的发生线。

渐开线齿轮的齿廓就是由在同一基圆上发生的两条反向且对称的渐开线构成。

图4-2渐开线的形成图4-3基圆大小与渐开线的形状

图中αK称为压力角。

vK是渐开线上K点的速度,其方向线与基圆径向线OK相垂直;Fn是渐开线上K点的受力,其方向线与基圆的B点相切——也是渐开线在K点的法线。

可见渐开线某一点的压力角就是该点所受法向力的方向线与该点速度方向线所夹的锐角。

cosαK=rb/rK,rb是基圆半径,为定值。

可见同一渐开线上各点压力角是不同的,离基圆越远,压力角就越大,Fn在vK方向的分力(对传动有效的力)就越小。

如图4-3所示,渐开线的形状取决于基圆的大小,基圆越小,渐开线越弯曲。

因此,可根据需要做成不同曲率的齿廓。

二、渐开线齿轮的啮合特点

1、传动比恒定不变

一对齿轮啮合传动时,主动轮的瞬时角速度ω1与从动轮的瞬时角速度ω2之比,称为该齿轮传动的传动比或速比,表示为i12=ω1/ω2。

传动比恒定不变就是当主动轮匀速转动时,从动轮在任意时刻按一定速比也匀速转动。

如果主动轮匀速转动时,从动轮忽快忽慢地转动,即传动比不恒定,就会降低传动精度和准确性,产生振动和噪声,缩短齿轮寿命。

2、中心距允许偏移

一对传动齿轮几何中心的距离简称中心距。

中心距是在设计阶段就确定好的参数,但是在制造中难免产生偏差,在使用中支承齿轮的轴难免变形、轴承会磨损,使实际中心距大于原来中心距。

这时,渐开线齿轮的传动比仍能保持不变。

尽管如此,中心距不可随意增大,否则会使两轮齿廓的间隙(齿侧间隙)增大,从而产生冲击、噪声等。

因此有一定的公差要求。

3、传递压力的方向不变

一对渐开线齿轮啮合传动时,两齿廓从进入啮合到退出啮合,接触点虽然是移动的但是它始终位于同一条直线上,这条直线就是两齿廓在各接触点处的公共法线。

由于两齿廓间的压力是沿着这条公法线方向作用的,因此若不考虑齿廓间的摩擦力,该压力的作用方向是始终不变的。

当齿轮传递的转矩一定时,该压力的大小也不变。

4、齿廓间相对滑动

两齿廓啮合时,在接触点处会相对滑动,这会造成摩擦损失和齿廓磨损。

相对滑动的程度是不同的,在齿廓中部,因两齿廓在接触点处的运动速度相等,故齿廓间无相对滑动,在齿廓顶部和根部,滑动剧烈,磨损也严重。

三、渐开线直齿圆柱齿轮的主要参数和尺寸

图4-4直齿圆柱齿轮的几何参数

pK=sK+eK=πdK/z(4-1)

d=mz(4-2)

表4-1渐开线圆柱齿轮标准模数(GB1357-87)

第一

系列

1.10.120.150.20.250.30.40.50.60.81.01.25

1.52.02.5345681012162025324050

第二

系列

1.350.70.91.752.252.75(3.25)3.5(3.75)4.55.5

(6.5)79(11)1418222845

注:

1.对于斜齿圆柱齿轮是指法向模数。

2.优先选用第一系列,括号内的数值尽可能不用。

p=s+e=πd/z=mπ(4-3)

h=ha+hf(4-4)

ha=ha*m

hf=(ha*+c*)m(4-5)

da=d+2ha=mz+2ha*m

df=d–2hf=mz–2(ha*+c*)m(4-6)

db=dcosα(4-7)

(4-8)

例4-1自学

四、渐开线直齿圆柱齿轮的正确啮合条件和连续传动条件

1、正确啮合条件一对标准直齿圆柱齿轮,只有当两齿轮的模数和压力角分别相等,且等于标准值时才能正常啮合。

并不是说任意两个渐开线齿轮搭配在一起就能正常工作。

因此m1=m2=m和α1=α2=α=20°常称为正确啮合条件。

2、连续传动条件当齿轮啮合传动时,在一对轮齿即将脱离啮合时,后一对轮齿必须进入啮合。

否则,传动就会出现中断现象,无法保持传动的连续平稳性。

为了保证传动平稳地进行,就要求一对齿轮在任何瞬间必须有一对或一对以上的齿轮处于啮合状态。

对于标准齿轮,一般都能保证连续传动。

连续传动是齿轮传动平稳的重要保证。

第三节渐开线直齿圆柱齿轮传动的承载能力

一、轮齿的失效和齿轮的材料

1、轮齿的失效

轮齿的失效主要有以下五种形式。

1)轮齿折断。

2)齿面点蚀。

3)齿面胶合。

4)齿面磨损。

5)齿面塑性变形。

图4-7图4-8

2、齿轮的材料

制造齿轮用的材料主要是钢,大多数齿轮,特别是重要齿轮都用锻件或轧制钢材,只有在形状复杂和直径较大(d≥500mm)不易锻造时,才采用铸钢制造。

传动功率不大、无冲击、低速开式传动中的齿轮可采用灰铸铁。

高强度球墨铸铁可以代替铸钢制造大齿轮。

有色金属仅用于制造有特殊要求(如抗腐蚀性、防磁性等)的齿轮。

对于高速、轻载及精度要求不高的齿轮,为减小噪声,可应用非金属材料(如塑料、尼龙、夹布胶木等)做成小齿轮,但大齿轮仍采用钢或灰铸铁制造。

表4-2列出了一些常用的齿轮材料。

表4-2常用的齿轮材料

材料

热处理

齿面硬度

许用接触应力

[σH](N/mm2)

许用接触应力

[σF](N/mm2)

HBS

HRC

45

正火

163~217

460~520

200~215

调质

217~255

560~600

215~225

表面淬火

40~50

880~970

190~230

40Cr

40MnB

调质

241~286

670~750

285~300

表面淬火

40~50

1060~1130

190~230

35SiMn

调质

217~269

640~710

275~290

表面淬火

40~50

1060~1500

190~230

20Cr

20CrMnTi

渗碳淬火、

回火

56~62

1300~1500

310~410

ZG270-500

正火

143~197

430~460

160~170

ZG310-570

正火

163~197

445~480

165~175

ZG340-640

正火

179~207

460~490

170~180

ZG35SiMn

正火

163~217

480~550

195~210

调质

197~248

530~605

205~220

表面淬火

40~50

880~930

190~210

HT250

170~241

305~370

50~70

HT300

187~255

320~385

55~75

HT350

197~269

330~400

60~80

QT500-7

170~230

350~460

150~170

注:

1.对于长期双侧工作的齿轮传动,许用弯曲应力[σF]应将表中的数值乘以0.7。

2.表面淬火层的质量得不到保证时,建议将表中的[σH]值乘以0.9。

3.表中表面淬火钢的许用弯曲应力指调质后进行表面淬火而得的。

钢制齿轮按齿面硬度可分为两类。

1)软齿面齿轮,齿面硬度≤350HBS。

2)硬齿面齿轮,齿面硬度>350HBS。

如果一对齿轮均用钢材制造,考虑到小齿轮的齿根厚度较小,应力循环次数较多,以及有利于抗胶合等原因,在选择轮齿的热处理方法时,一般应使小齿轮的齿面硬度比大齿轮高出20~50HBS,甚至更多。

二、轮齿的受力分析与计算载荷

1、受力分析

图4-10

圆周力

(N)(4-9)

径向力

(N)(4-10)

而法向力

(N)(4-11)

式中d1——小齿轮的分度圆直径,mm;

α——压力角;T1为小齿轮上的转矩,

,N·mm;

P1——小齿轮传递的功率,kW;

n1——小齿轮的转速,r/min。

圆周力Ft的方向在主动轮上与运动方向相反,在从动轮上与运动方向相同。

径向力Fr的方向均为由作用点指向齿轮转动中心。

法向力的方向均指向自己齿的实体。

2、计算载荷

Fnc=KFn(4-12)

式中K为载荷综合系数,其值由表4-3选取。

表4-3载荷综合系数

原动机

工作机械的载荷特性

均匀

中等冲击

大的冲击

电动机

1~1.2

1.2~1.6

1.6~1.8

多缸内燃机

1.2~1.6

1.6~1.8

1.9~2.1

单缸内燃机

1.6~1.8

1.8~2.0

2.2~2.4

三、直齿圆柱齿轮传动的强度计算

齿轮强度计算是根据齿轮可能出现的失效形式来进行的。

在闭式齿轮传动中,轮齿的主要失效形式是齿面疲劳点蚀、轮齿疲劳折断和齿面胶合;而开式齿轮传动的主要失效形式是齿面磨损和轮齿折断。

由于胶合强度的计算方法尚待进一步验证和完善,而齿面磨损目前尚无可靠的计算方法,所以下面仅介绍接触强度和弯曲强度的计算方法。

1、齿面接触强度计算

校核公式

(N/mm2)(4-13)

式中:

u——大齿轮与小齿轮的齿数比,u=z2/z1≥1,在直齿圆柱齿轮传动中,一般取u≤5;

K——载荷综合系数,查表4-3;

T1——小齿轮的转矩,N·mm;

b——齿轮宽度,mm;

d1——小齿轮的分度圆直径,mm;

[σH]——许用接触应力,查表4-2,N/mm2。

由于两齿轮的材料和热处理方式各不相同,因此[σH]应取[σH]1和[σH]2中的较小者。

设计公式

(mm)(4-14)

表4-4齿宽系数ψd=b/d1

齿轮相对于轴承的位置

软齿面齿轮

硬齿面齿轮

对称布置

0.8~1.1

0.4~0.7

非对称布置

0.6~0.9

0.3~0.5

悬臂布置

0.3~0.4

0.2~0.25

如果齿轮的配对材料为钢—铸铁,应将式(4-13)、式(4-14)两式中的670改为580;若为铸铁—铸铁,则改为515。

2、齿根弯曲强度计算

校核公式

(N/mm2)(4-15)

式中:

m——齿轮的模数,mm;

z1——小齿轮的齿数;

[σF]——轮齿的许用弯曲应力,查表4-2,N/mm2;

YF称为齿形系数,是一个无量纲数,其大小与轮齿的形状有关,对于标准齿轮,YF仅取决于齿数z,正常齿标准渐开线外齿轮的YF值可由表4-5查得;其余符号的意义与(4-13)式相同。

图4-11受法向力Fn后的悬臂梁

通常,由于两个齿轮的齿形系数YF1和YF2并不相同,而且两齿轮材料的许用弯曲应力[σF]1和[σF]2也不相同,因此两个齿轮的弯曲强度应分别进行校核计算。

由上式可见,齿轮的模数越大,则其轮齿抗弯曲的能力越强。

表4-5齿形系数YF

齿数z

16

17

18

19

20

21

22

24

26

28

30

YF

3.03

2.96

2.90

2.84

2.79

2.75

2.72

2.67

2.60

2.56

2.52

齿数z

32

35

37

40

45

50

60

80

100

150

∞

YF

2.48

2.46

2.43

2.40

2.37

2.33

2.28

2.23

2.21

2.18

2.06

注:

本表不适用于非正常齿高制齿轮、变位齿轮及内齿轮。

设计公式

(mm)(4-16)

式中:

YF/[σF]应取YF1/[σF]1和YF2/[σF]2中的较大者,算得的模数应按表4-1圆整至标准值。

动力齿轮的模数不宜小于1.5~2mm。

3、齿轮强度计算准则

在闭式齿轮传动中,软齿面齿轮的主要失效形式是齿面点蚀,而硬齿面齿轮的主要失效形式是轮齿疲劳折断。

因此,对于软齿面齿轮通常按接触强度进行设计,再校核其弯曲强度;而硬齿面齿轮则按弯曲强度进行设计,再校核其接触强度。

开式齿轮传动只进行弯曲强度的计算,但考虑到严重的磨损会使齿厚减薄,影响轮齿的弯曲强度,计算时通常将许用弯曲应力降低20%~30%。

例4-2用于运输机的单级圆柱齿轮减速器由电动机驱动,单向运转,载荷较平稳,传动比i=4,输入功率P1=7.5kW,转速n1=970r/min。

试设计此减速器的齿轮并计算其尺寸。

解:

1)选择齿轮材料及确定许用应力

小齿轮材料用40MnB,调质,[σH]1=670N/mm2,[σF]1=285N/mm2(表4-2)。

大齿轮材料用45钢,调质,[σH]2=560N/mm2,[σF]2=215N/mm2(表4-2)。

由选材及热处理,可知两齿轮均为软齿面。

2)按齿面接触强度设计

取载荷综合系数K=1.2(表4-3),齿宽系数ψd=0.9(表4-4)。

小齿轮上的转矩

T1=9.55×106P1/n1=9.55×106×7.5/970=73840(N·mm)

按式(4-14)求小齿轮直径

(mm)

齿数取z1=24,则z2=u·z1=4×24=96。

齿轮模数

m=d1/z1=56.06/24=2.34(mm)

取m=2.5mm(表4-1)。

小齿轮分度圆直径

d1=mz1=2.5×24=60(mm)

齿宽

b=ψdd1=0.9×60=54(mm)

考虑到齿轮安装时的误差,取b2=54mm,b1=60mm。

3)校核轮齿弯曲强度

齿形系数YF1=2.67,YF2=2.21(表4-5)。

按式(4-15)校核轮齿弯曲强度(按最小齿宽b=54mm计算)

(N/mm2)

(N/mm2)

σF1<[σF]1,σF2<[σF]2,可见弯曲强度足够。

4)齿轮尺寸计算(略)

第四节斜齿圆柱齿轮传动与直齿圆锥齿轮传动

一、斜齿圆柱齿轮传动

轮齿与圆柱体的母线倾斜一定角度,称为螺旋角。

根据轮齿的倾斜方向不同,斜齿轮有左旋和右旋之分。

一对标准斜齿圆柱齿轮正确啮合时,除两齿轮模数、压力角分别相等外,其螺旋角也要匹配,如外啮合时,必须大小相等、旋向相反。

斜齿圆柱齿轮传动与直齿圆柱齿轮传动相比,具有传动平稳,冲击、噪声和震动小,承载能力强,使用寿命长等特点,多用于高速、重载等场合。

二、直齿圆锥齿轮传动

直齿圆锥齿轮传动主要用于传递两相交轴之间的运动和动力,通常两轴之间的夹角Σ=90°。

直齿圆锥齿轮的轮齿承载能力较低,传动噪声大,主要用于低速、轻载、平稳的场合。

第五节齿轮的结构与润滑

一、齿轮的结构

图4-12实心齿轮

图4-13齿轮轴

图4-14腹板式齿轮

图4-15图4-16

二、齿轮传动的润滑

齿轮传动需要良好的润滑,其目的主要是减少摩擦、磨损和提高传动效率,并起冷却和散热作用。

另外,润滑还可以防止零件锈蚀和减少传动的振动和噪声。

图4-17图4-18

润滑油的粘度是选择润滑油牌号的主要指标,可根据齿轮传动的工作条件、齿轮材料及其圆周速度来选择。

例如圆周速度高时宜选用粘度低的润滑油,具体选择详见有关手册。

其中闭式传动一般采用N68~N320号中负荷工业齿轮油;而开式齿轮传动则通常由人工定期在齿面上涂抹或充填润滑脂或粘度较大的润滑油。

第六节蜗杆传动

一、蜗杆传动的组成与原理

图4-19蜗杆传动

二、蜗杆传动的特点和应用

与齿轮传动相比,蜗杆传动有如下特点:

1)传动比大

蜗杆传动中,蜗杆的头数Z1=1~4,在蜗轮齿数Z2较多的情况下,单级蜗杆传动就能获得很大的传动比。

2)传动平稳、噪声小

蜗杆的齿为连续不断的螺旋分布,传动时与蜗轮间的啮合是逐渐进入和退出。

因此,蜗杆传动比齿轮传动平稳、噪声小。

3)容易实现自锁

由于结构上的原因,只能由蜗杆带动蜗轮,而不能由蜗轮,蜗杆传动具有自锁性。

这一特性用于起重机械设备中,能起安全保险的作用。

4)效率低

蜗杆传动的摩擦损失较大,因此,传动效率较齿轮传动低。

一般蜗杆传动的效率η=0.7~0.8。

具有自锁性的蜗杆传动,其效率η<0.5。

所以,蜗杆传动的功率不宜太大。

蜗杆传动广泛应用于各类机床、矿山机械、起重运输机械的传动系统中。

三、蜗杆传动的使用与维护

1、失效形式

蜗杆传动工作时,发热量较大。

主要失效形式为磨损和胶合。

2、润滑与散热

图4-20蜗杆传动的润滑与散热方式

第七节链传动

一、链传动的类型和特点

图4-21图4-22

与齿轮传动相比,链传动的制造和安装精度要求较低,中心距较大时传动结构简单,成本较低。

与带传动相比,链传动没有弹性滑动和打滑,其平均传动比i=n1/n2=Z2/Z1为常数;需要的张紧力小,作用在轴上的压力也小,可减少轴与轴承的受力并减轻轴承的磨损;能在温度较高、有油污等恶劣环境条件下工作。

但是,链条绕在链轮上呈多边形,工作时链传动瞬时链速和瞬时传动比不是常数,传动平稳性较差,工作时有一定的冲击和噪声。

因此,链传动广泛应用于工作速度不高,载荷较大以及工作环境恶劣的矿山机械、农业机械、石油机械及运输机械中。

通常,链传动的传动比i≤8,中心距a≤5~6m,传递功率P≤100kW,圆周速度v≤15m/s,传动效率约为η=0.95~0.98。

二、滚子链传动的结构与选择计算

1、链条与链轮

1)链条。

图4-23图4-24

链条的长度以链节数Lp来表示。

链节数Lp最好取偶数,以便链条联成环形时正好是内、外链板相接,接头处可用开口销或弹簧夹锁紧(图4-25a、b);若链节数必须采用奇数时,则需要采用过渡链节(图4-25c),但强度较差,应尽量避免使用。

图4-25

2)链轮。

分度圆直径d为

d=p/sin(180°/z)(4-18)

式中:

p为链节距;z为链轮齿数。

图4-26

图4-27链轮轮齿应具有足够的接触强度和耐磨性,齿面多经热处理。

小链轮啮合次数比大链轮多,所用的材料应优于大链轮。

常用的链轮材料有碳素钢(如Q235、45、ZG310-570等)、灰铸铁(如HT200)等。

重要的链轮可采用合金钢。

图4-27

2、链传动的失效及功率曲线

链传动的主要失效形式有:

①铰链磨损后链节距变长,引起链条的跳齿和脱链;②链板疲劳破坏;③滚子链套筒的冲击疲劳破坏;④销轴与套筒的胶合。

此外,在低速重载的情况下,还可能出现链条的过载拉断。

在特定的条件下,A系列滚子链所能传递的功率P0如图4-28所示。

特定条件是指:

单排;水平布置;小链轮齿数z1=19;链长Lp=100节;载荷平稳;按推荐的方式润滑(图4-29);工作寿命为15000小时;链条因磨损而引起的相对伸长量不超过3%。

当链传动的实际工作条件与上述特定条件不同时,应对P0加以修正,故实际许用功率为

[P0]=P0KzKLKm(kW)(4-19)

式中:

Kz、KL分别为小链轮齿数z1、链长Lp的修正系数,见表4-9;Km为多排链系数,见表4-10。

表4-9修正系数Kz和KL

链传动工作点在

图4-28中的位置

位于功率曲线顶点左侧

(链板疲劳)

位于功率曲线顶点右侧

(滚子套筒冲击疲劳)

小链轮齿数系数Kz

(z1/19)1.08

(z1/19)1.5

链长系数KL

(Lp/100)0.26

(Lp/100)0.5

表4-10多排链系数Km表4-11小链轮齿数z1

排数

1

2

3

4

5

6

链速v(m/s)

0.6~3

3~8

>8

Km

1.0

1.7

2.5

3.3

4.0

4.6

z1

≥17

≥21

≥25

图4-28

3、链传动的选择计算

1)链轮齿数。

为使链传动的运动平稳,小链轮的齿数z1不宜过少。

一般可按链速由表4-11选取z1,然后按传动比确定大链轮齿数z2=iz1。

大链轮的齿数z2不宜过多,否则容易发生跳齿和脱链现象,一般推荐z2≤120。

由于链节数一般为偶数,因此,链轮齿数最好取奇数,使得链条与链轮轮齿的磨损较为均匀。

链条运动速度的计算公式为

(m/s)(4-20)

2)链节距。

链的节距p可按其工作情况由下式确定

KAP≤[P0]=P0KzKLKm(kW)(4-21)

式中:

KA——工作情况系数,见表4-12;

P——所传递的功率,kW;

其余符号的意义与式(4-19)相同。

表4-12工作情况系数KA

载荷种类

原动机

电动机或汽轮机

内燃机

载荷平稳

中等冲击

较大冲击

1.0

1.3

1.5

1.2

1.4

1.7

节距越大,能传递的功率也越大;但由于运动的不均匀性,冲击和噪声也越大。

因此,在满足承载能力的条件下,尽可能选用小节距的链条;高速重载时可选用小节距多排链。

3)中心距和链节数。

链传动的中心距过小