仪表管路吹扫试压方案.docx

《仪表管路吹扫试压方案.docx》由会员分享,可在线阅读,更多相关《仪表管路吹扫试压方案.docx(16页珍藏版)》请在冰点文库上搜索。

仪表管路吹扫试压方案

仪表管路吹扫、试压方案

1、编制说明:

仪表管路吹扫、试压工作宜在仪表管路安装已经结束,并经过技术核对无误后进行。

仪表管路吹扫、试压是仪表工程的重要环节,管线吹扫使仪表管路清洁、畅通、无阻塞,保证现场仪表正常使用;管路试压是检验管线焊接,管线与设备连接及设备与设备连接内在质量的有效手段,通过管路试压能消除质量隐患,对装置安全、正常运行意义重大。

为了确保该项工作能安全有效的完成,编制了该方案。

2、编制依据:

2.1、工程合同及相关文件

2.2、仪表工程设计文件。

2.3、现行《自动化仪表工程施工及验收规范》。

2.4、现行《工业金属管道工程施工及验收规范》。

2.5、工艺管道、设备专业,吹扫、试压方案。

3、工程概况:

工程概况应包括:

工程名称、范围、地点、规模、特点、主要技术参数、主要实物工程、工期要求及投资等方面的内容。

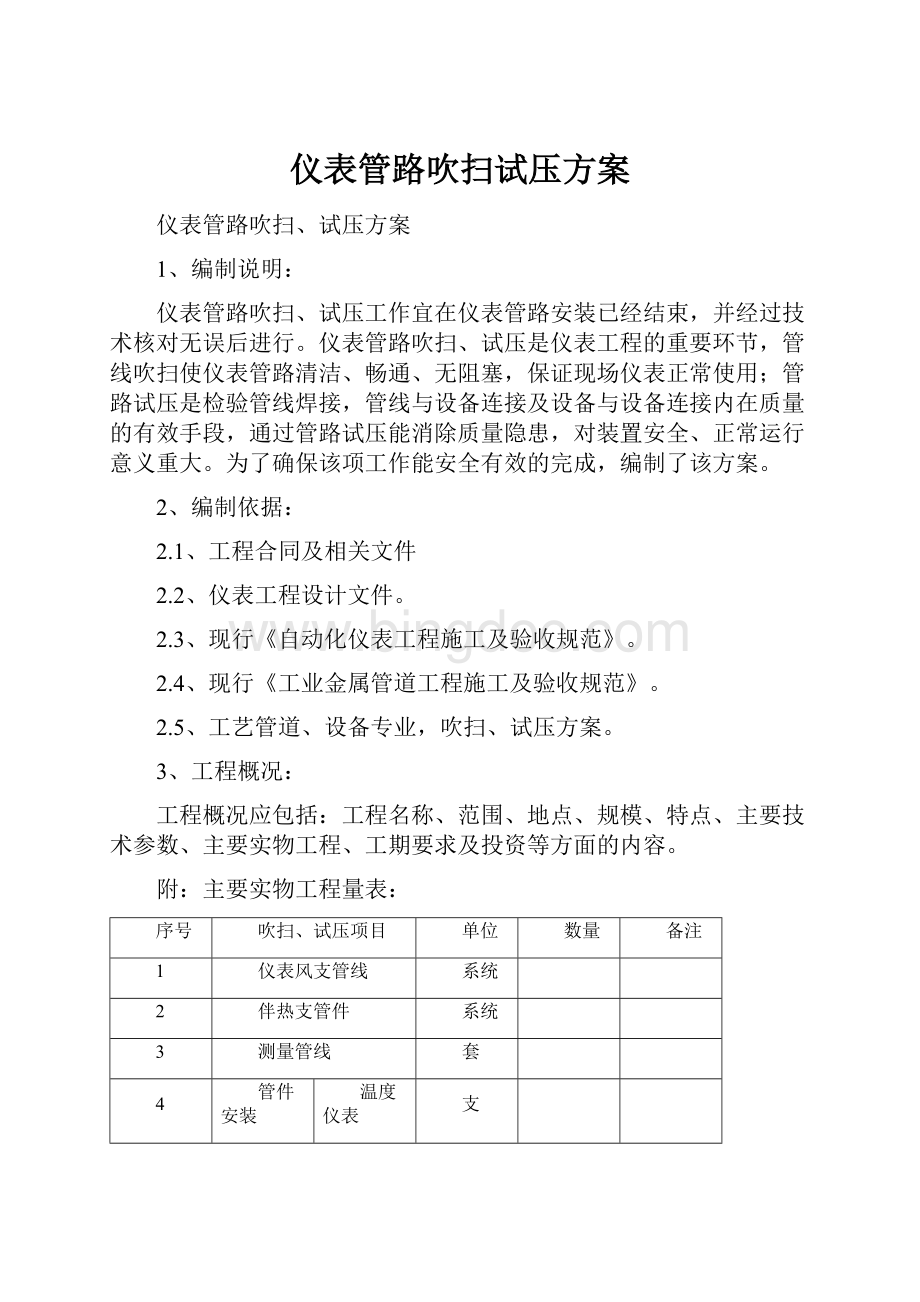

附:

主要实物工程量表:

序号

吹扫、试压项目

单位

数量

备注

1

仪表风支管线

系统

2

伴热支管件

系统

3

测量管线

套

4

管件安装

仪表

温度仪表

支

流量计

台

节流孔板

台

调节阀

台

在线分析仪表

台

5

设备安装

仪表

温度仪表

支

浮筒液位计

台

单双法兰液位计

台

浮球液位计

台

其它

台

6

气动信号管路

系统

4、操作方法及技术要求:

4.1、吹扫:

4.1.1、一般规定:

a、仪表管路吹扫宜同工艺管道系统同步进行,也可用无油空气压缩机自备气源进行吹扫。

b、仪表管路吹扫应先工艺管线,后仪表管线;先主管线,后支管线。

c、仪表风管路系统吹扫过程中,当目测无烟尘时,在排气口放置靶板检验,5分钟内靶板上无铁锈、尘土、水份及其它杂物为合格;测量管线、伴热管线、气动信号管线,目测排出气体无尘烟、杂质为合格。

.

4.1.2、仪表风管吹扫

本方案以所附仪表风系统图进行叙述

线

管

风

表

仪

艺

工

3

仪表风支管线

Ι

1

2

4.1.2.1、与工艺管道系统同步进行吹扫操作步骤:

a、确认Ⅰ、Ⅱ、1、2、3系统内所有阀门处于关闭状态。

b、断开气源球阀1、2、3后仪表风管线,并错开接口。

c、待工艺仪表管线吹扫基本干净后,打开仪表风支管线阀Ⅰ和排放阀Ⅱ,吹扫合格后,关闭排放阀Ⅱ。

d、分别打开气源球阀1、2、3,检验合格后关闭。

系统内所有用气支线吹扫合格后,关闭仪表风支管线阀Ⅰ,并打开排放阀Ⅱ,排净系统内气体后关闭。

e、将气源球阀1、2、3后仪表风管线复位。

4.1.2.2、自备气源进行吹扫操作步骤:

a、用临时管线连接排放阀Ⅱ与空气压缩机储气罐出口;断开仪表风支管线阀Ⅰ与管线连接,并错开接口或采取保护措施。

b、检查、确认阀Ⅱ,1、2、3处于关闭状态。

c、断开各气源球阀后仪表风管线,并错开接口。

d、当储气罐压力达到0.5~0.7Mpa时,打开阀Ⅱ,在阀Ⅰ断开处检验,合格后,关闭压缩机,使阀Ⅰ复位,并使阀Ⅰ处于关闭状态。

e、重新开启压缩机,关闭阀Ⅱ,使储气罐压力升至0.5~0.7Mpa。

f、打开阀Ⅱ,分别打开各气源球阀,1、2、3分别检验合格后关闭(可重复e、f步操作,至合格为止)。

g、关闭压缩机,排净系统内气体后关闭阀Ⅱ。

h、将气源球阀1、2、3后仪表风管线复位。

4.1.3、仪表伴热管线:

4.1.3.1、热水伴热管线:

本方案以所附热水伴热系统图、蒸气伴热系统图进行叙述。

(图二)仪表热水伴热系统图

4.1.3.1.1、与工艺管线系统同步进行吹扫操作步骤:

(本文以阀Ⅰ进气,Ⅳ排气为吹扫路径,反之以阀Ⅲ进气,阀Ⅱ排气)

a、确认阀Ⅰ、Ⅱ、Ⅲ、Ⅳ、1、2、3……9处于关闭状态。

b、待工艺热水管吹扫基本干净后,打开阀Ⅰ和阀Ⅱ,热水支管线合格后,关闭阀Ⅱ。

c、打开回水支管线排放阀Ⅳ,按回路依次进行吹扫,合格后关闭各回路截止阀。

d、排净系统内气体后关闭阀Ⅳ。

e、单独吹扫回水支线管。

如果伴热系统工艺专业采用水冲洗的方式,可按上述步骤同样进行。

但冲洗后应打开低点排放阀7、8、9,排净管线内的积水。

对蒸汽伴热管线,吹扫前拆除疏水器,吹扫合格后正确复位,吹扫步骤同a~d。

4.1.3.1.2、自备气源进行吹扫操作步骤:

a、用临时管线连接排放阀Ⅱ与空气压缩机储气罐出口;断开热水支管线阀Ⅰ与管线连接,并错开接口或采取保护措施。

b、检查、确认系统内所有阀门处于关闭状态。

c、当储罐压力达到0.5~0.7Mpa时,打开阀Ⅱ,在阀Ⅰ断开处检验,合格后关闭压缩机,使阀Ⅰ复位,并使阀Ⅰ处于关闭状态。

d、重新开启压缩机,关闭阀Ⅱ,使储气罐压力升至0.5~0.7Mpa。

e、打开回水支管线排放阀Ⅳ,分别打开A、B、C回路阀门,依次进行吹扫(吹扫过程中,重复d、e步操作),合格后关闭各回路截止阀。

f、排净系统内气体后关闭阀Ⅳ。

g、单独吹扫回水管线,对蒸气伴热管线,吹扫前拆除疏水器,吹扫合格后正确复位,吹扫步骤同a~f。

4.1.4、测量管线吹扫操作步骤:

a、确认参与吹扫的测量管线的仪表位号。

b、断开测量管线与仪表设备的连接,并使管线与设备(或三阀组)错开或采取适当的保护措施。

*c、检查、确认管线阀门的开关状态。

一次阀关闭,排放阀关闭,二次阀关闭。

d、依次打开各位号测量管线的一次阀、排放阀进行吹扫,合格后关闭排放阀。

e、打开二次阀,吹扫合格后关闭。

f、吹扫合格后,关闭一次阀,使测量管线与设备(或三阀组)复位。

4.1.5、气支信号管路吹扫:

对气动信号管路的吹扫,可采用正式的仪表风作为气源,对各管线依次进行吹扫,管线清洁、无烟尘即为合格。

①、球阀与过滤器减压阀管线吹扫(带气源分配合)。

②、气动信号回路。

4.2、试压:

4.2.1、管线试压的一般规定:

a、管路系统的压力试验,宜采用液压;当试验压力不小于1.6Mpa,且管路内介质为气体时,可采用气压进行。

b、液压试验压力应为系统设计压力的1.5倍,当达到试验压力后,停压10分钟,无泄漏为合格。

c、气压试验压力应为系统设计压力的1.15倍,当达到试验压力后,停压5分钟,压力下降值不大于试验压力的1%为合格。

d、液压试验介质应用洁净的水,当管路材质为奥氏不锈钢时,水的氯离子含量不得超过0.0025%,试验后应将液体排净。

在环境温度为5℃以下进行试验时,应采取防冻措施。

e、压力试验用的压力表应校验合格,其精度不应低于1.5级,刻度上限值宜为试验压力的1.5~2倍。

f、压力试验过程中,若发现有泄漏点,应在泄压后处理,处理后,应重新试验。

g、当工艺系统规定进行真空度或泄漏量试验时,其内的仪表管路系统应随工艺系统一起进行试验。

h、试验合格的仪表管路系统,得到质检人员及甲方现场代表的确认后,填写系统试压记录。

i、仪表管路压力试验宜与管道同步进行,也可独立试验。

4.2.2、仪表风系统操作步骤:

a、在被试验系统内连接一块压力表。

b、确认系统内所有阀门处于关闭状态。

c、打开仪表风支管线进气阀,待压力升至设计压力的1.15倍,关闭进气阀。

d、观察压力表指针,在5分钟内压力下降值≤1%为合格。

e、如果不合格,应仔细检查系统内下列部位,并在漏点处作明显的标识。

(1)、各种管件、阀门、螺纹连接处、填料压差处。

(2)、管路所用管材是否有裂缝,沙眼或机械损伤。

f、发现漏点、泄压应统一处理。

g、重复b、c、d、e、f步骤,试验合格为止。

h、关闭系统内所有阀门。

自备气源试压时,用临时管线连接储气罐出口与系统内任一阀门接口,打开进气阀充气压力升至试验压力后,关闭进气阀,试验步骤同仪表风系统操作步骤。

4.2.3、试压试验

4.2.3.1伴热管路试压操作步骤:

a、在被试验系统内设置一块压力表。

b、确认管路系统内所有阀门处于关闭状态。

c、打开伴热支管线截止阀,依次打开各回路截止阀,压力升至试验压力后关闭伴热支管线截止阀。

d、启动秒表,观察压力表指针,在10分钟内无压降为合格。

e、如果不合格,应仔细检查漏点,并作适当的标记,泄压后统一处理。

f、漏点处理完后,重新升压试验,重复伴热管路试压操作至试压合格。

g、打开排放阀,排净管路内的积水,并关闭系统内所有阀门。

4.2.3.2、伴热管中系统单独试压时,用临时管线连接液压泵出口与分伴热支管线排放阀,打开进水阀,使系统内压力逐渐升至试验压力后,关闭进水阀,试验操作步骤同伴热管路试压操作至试压合格。

4.2.4、测量管线:

4.2.4.1、随工艺管道系统同步进行试压操作步骤:

a、检查、确认每台设备测量管线所有阀门的状态。

一次阀关闭,二次阀关闭,排放阀关闭。

b、打开一次阀、排放阀,进行适当排放。

c、关闭排放阀,打开一次阀、二次阀。

d、如果试验介质为液体,检查测量管线系统内各处是否有渗漏,无泄漏为合格。

如果试验介质为气体,用发泡济涂抹,测量管线系统内所有连接处,无泄漏为合格。

e、发现漏点后,关闭一次阀,打开排放阀泄压后处理,处理完后重新检验,至合格。

f、试验无泄漏的测量管线,关闭一次阀、二次阀,打开排放阀、变送器排污丝堵,排净管线内的试验介质。

4.2.4.2、测量管线按仪表信号单独试压操作步骤:

a、用Φ6或Φ8铜管,通过变送器排污口(或测量管线排放阀)连接手压泵。

b、确认测量管线内阀门的状态。

一次阀关闭,二次阀打开,排放阀关闭(如果平衡阀打开)。

c、打开手压泵出口阀,手动打压,逐渐升压至试验压力。

d、关闭手压泵出口阀,保压5分钟,压力不下降为合格。

e、如果有泄漏,检查漏点,打开手压泵出口阀,泄压后处理,重复c、d步骤,至合格。

f、试验合格的测量管线,拆除临时管线,恢复各阀门原来状态。

g、填写试验记录。

4.2.5、气动信号管路试压操作步骤:

4.2.5.1、气压信号管路试压用设备材料:

空压机一台,气动减压伐一台,压力表一块,针形伐一个,直通中间接头,直通终端接头及Ф6铜管,气源软管。

4.2.5.2、气动信号管路试压连接方式:

4.2.5.3、气动信号管路吹除:

将气动仪表(调节器、手操器、电磁伐等)输出信号端接头拆开,信号与减压伐输出端用直通中间接头连接,另一端至调节伐或气动执行器接头处拆开,空压机气源压力稳定在0.25Mpa时,调节减压伐使其输出值为0.14Mpa进行信号管路吹除,主要检查管路有无阻塞现象。

当管路吹除干净后,关闭减压伐即可。

4.2.5.4、试压过程操作步骤:

将气动管路与调节伐或气动执行器机构连接的直通终端接头处用盲板垫片封死,重新打开减压伐,其输出压力为1.5倍最大工作压力,关闭针形伐,保压5分钟,如压力无下降现象,则管路试压为合格,同时记录下试压记录。

4.2.5.5、如果有泄漏,检查其漏点,泄压后处理完毕再重复上述试压过程,直至合格为止。

4.2.5.6、从伐门定位器输出至调节伐或气动执行机构等气动管路因距离短,可以不作试压工作,可在系统调试中一并处理。

4.2.5.7、试压工作结束后,立即将终端接头处盲板垫片拆除,直通中间接头处拆除,气动管路两端与调节器、调节伐等的连接处恢复原状。

4.2.6、直接安装在管线、设备上的仪表设备的试压:

4.2.6.1、主要参与系统试压的仪表设备:

a、热电偶(阻)、双金属温度计。

b、调节阀、流量计、流量开关等流量仪表。

c、在线分析、采样仪表。

d、各种液位变送器。

(1)、单、双法兰液位变送器。

(2)、外浮筒液位变送器。

(3)、各种浮球(子)液位变送器、浮子开关。

4.2.6.2、试压操作步骤:

a、确定参与系统试压的仪表位号。

b、确认与仪表设备连接的阀门,连接管路都参与系统试压。

c、试压过程中宜侧重检查以下部位:

(1)、仪表设备与工艺管线、设备、螺纹或法兰连接处。

(2)、调节阀填料压盖处。

(3)、仪表设备本体、焊缝、法兰连接处。

(4)、根部阀填料压盖处。

(5)、排污阀、导淋阀是否有内漏。

d、检查无泄漏为合格。

e、发现漏点,做清晰的标记,待系统泄压后统一处理,再试验、检查至合格为止。

f、试压合格后,排净管路中的试验介质。

g、关闭根部阀门。

5、吹扫、试压质量保证措施:

5.1、组织技术水平高、施工经验丰富、质量意识强的操作人员组成工程海外侨胞扫试压小组,明确责任,具体分工,严密组织。

5.2、设专职质量检查人员,加强监督,对系统保压时间、试验压力、吹扫质量进行现场确认。

5.3、试压过程中的各种垫片、连接件应符合仪表施工图及规范的要求,不能乱用。

5.4、经试验合格的仪表管路、阀门、仪表设备不得随意拆卸。

5.5、在吹扫过程中,拆卸的仪表电缆芯线应有明确的标识,设备复位时能正确接线;对拆下的电缆(线)应有绝缘、防水措施。

5.6、对系统压力高的系统参与试压的仪表设备、管路应全部检查到,宜根据系统试压的不同情况,进行重复检查。

5.7、随工艺管道同步试压的仪表管路系统,在试压过程中不能随意泄压。

5.8、自备气源进行吹扫时,吹扫合格后可立即试压。

5.9、试压合格的管线、设备及时按要求填写压力试验记录。

5.10、随工艺系统试压前应协调工艺试压人员,明确试压信号。

6、安全保证措施:

6.1、参加吹扫、试压的人员必须经过工号工程师进行安全技术交底。

6.2、进入现场严格遵守工地各项安全保护规章、制度。

6.3、吹扫、试压区域应设禁止通行区,在各道路入口醒目位置悬挂警示板。

6.4、在吹扫、试压过程中,操作人员禁止开关任何不属于本专业的阀门、临时看板等。

6.5、仪表阀门开关时,特别是截止阀用力要均匀,所用工具要适当,不可猛开猛关,对试压合格系统所有阀门应恢复原来状态。

6.6、吹扫过程中,在线仪表设备的防护:

a、吹扫前,操作人员必须拆除所有安装在工艺管线上的不带保护套管的测温元件,用对应规格的丝堵堵上,待所在管线吹扫合格后,重新更换。

b、配合工艺吹扫人员对流量计、调节阀等在线测量、分析仪表的电气线路和气动线路的拆除,管线吹扫合格后,配合工艺吹扫人员把设备复位。

c、工艺管线吹扫合格后,对于现场安装的节流元件,及时配合工艺操作人员进行安装。

对于垫片的规格、材质、型号应根据施工图协同工艺专业人员予以确认,确保正确安装。

7、环境保护与职业健康要求:

严格执行环境保护方针,珍惜资源,预防污染,实施可持

续发展战略;科学管理,依法治理,施工全过程保护环境。

对有害废弃物及时回收,分类堆放,对目前无力处理的废弃物分类存放容器内,以后处理。

与销售商/生产厂或其他有资格的机构联系,使废弃物再生或重新利用。

按时进行监测、测量并填写“环境监测记录表”。

按时向上级有关部门报出“环境监测记录表”。

收集所有监测、测量记录,并且保存好。

监测、测量监督过程中,发现不符合的按《不符合纠正与预防措施程序》执行。

8、吹扫、试压计划安排:

根据工艺管道专业吹扫、试压方案,编写详细的进度计划。

日期

项目

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

仪表风支管线

伴热支管线

测量管线

气动信号管路

仪表在线设备

9、吹扫、试压劳动力安排:

吹扫试压应由下列人员组成:

(1)、专职质量检查员1人

(2)、仪表工3人

(3)、电焊工1人

(4)、气焊工1人

10、器具准备及手段用料:

10.1、器具:

(1)、电焊机(氩弧焊机)

(2)、手压泵

(3)、气焊工具

(4)、割管刀

(5)、锯弓

(6)、压力表

(7)、梅花板手

(8)、活板手10”12”

(9)、管钳10”14”

10.2、手段用料:

(1)、试验用涂白漆的木板

(2)、毛刷

(3)、M27×2或M33×2丝堵

(4)、小铁桶

(5)、橡皮球

(6)、发泡剂

(7)、密封带

(8)、密封胶

(9)、干净的破布、丝棉

(10)、工程用各种规格型号垫片