铝合金工艺.docx

《铝合金工艺.docx》由会员分享,可在线阅读,更多相关《铝合金工艺.docx(11页珍藏版)》请在冰点文库上搜索。

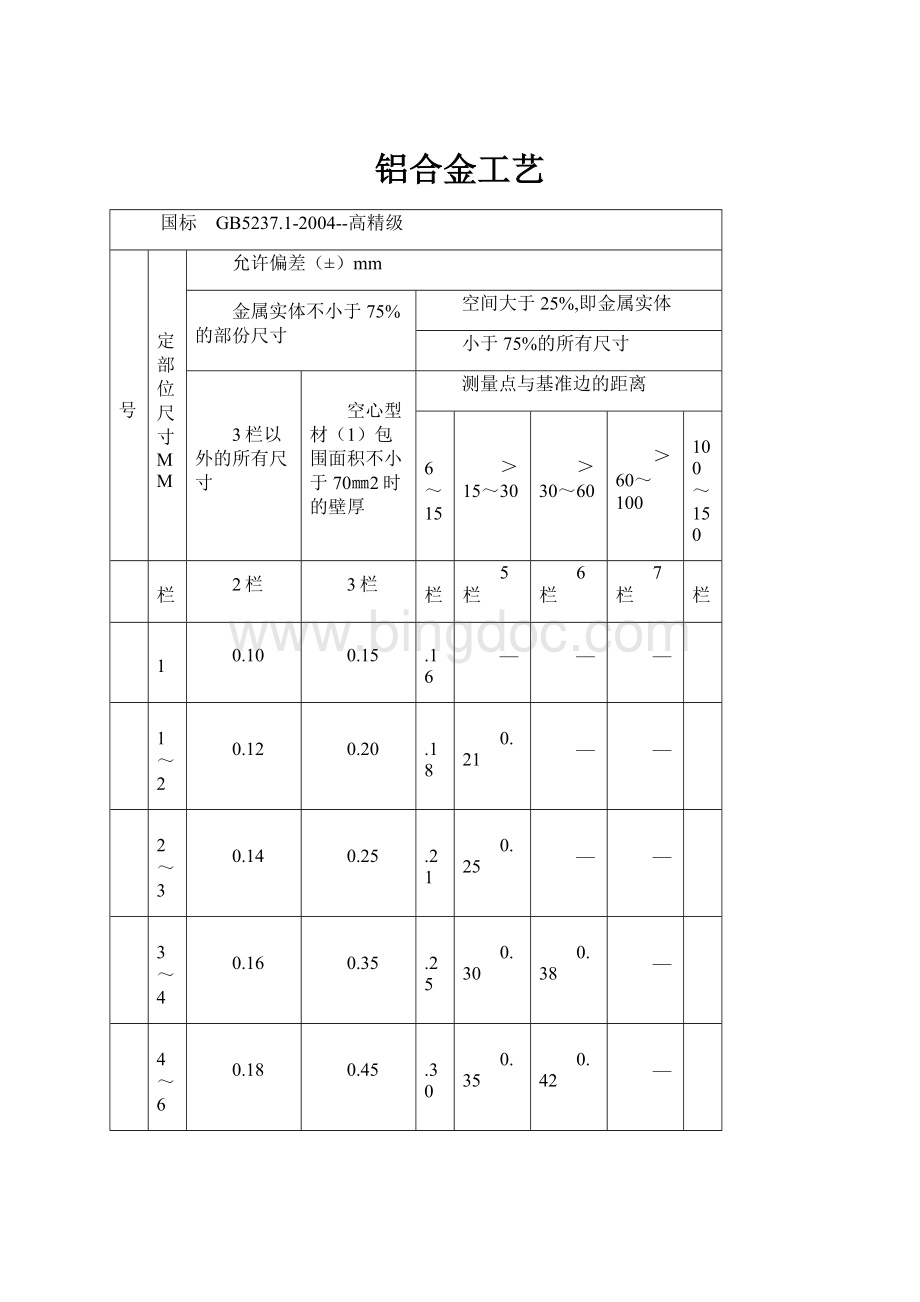

铝合金工艺

国标 GB5237.1-2004--高精级

序号

指定部位尺寸MM

允许偏差(±)mm

金属实体不小于75%的部份尺寸

空间大于25%,即金属实体

小于75%的所有尺寸

3栏以外的所有尺寸

空心型材

(1)包围面积不小于70㎜2时的壁厚

测量点与基准边的距离

>6~15

>15~30

>30~60

>60~100

>100~150

1栏

2栏

3栏

4栏

5栏

6栏

7栏

8栏

1

≤1

0.10

0.15

0.16

—

—

—

—

2

>1~2

0.12

0.20

0.18

0.21

—

—

—

3

>2~3

0.14

0.25

0.21

0.25

—

—

—

4

>3~4

0.16

0.35

0.25

0.30

0.38

—

—

5

>4~6

0.18

0.45

0.30

0.35

0.42

—

—

6

>6~12

0.20

0.60

0.35

0.40

0.46

0.50

—

7

>12~19

0.23

—

0.41

0.45

0.51

0.56

—

8

>19~25

0.25

—

0.46

0.51

0.56

0.64

0.76

9

>25~38

0.30

—

0.53

0.58

0.66

0.75

0.89

10

>38~50

0.36

—

0.61

0.66

0.79

0.91

1.07

11

>50~100

0.61

—

0.86

0.97

1.22

1.45

1.73

12

>100~150

0.86

—

1.12

1.27

1.63

1.98

2.39

13

>150~200

1.12

—

1.37

1.57

2.08

2.51

3.05

14

>200~250

1.37

—

1.63

1.88

2.54

3.05

3.68

最小壁厚

弯曲度,不大于

外接圆

普精级

高精级

超高精级

直径

任意300mm

全长L米

任意300mm

全长L米

任意300mm

全长L米

长度上h

长度上h

长度上h

≤38

≤2.4

1.5

4×L

1.3

3×L

1.O

2×L

>2.4

0.5

2×L

0.3

1×L

0.3

0.7×L

>38

_

0.5

1.5×L

0.3

0.8×L

0.3

0.5×L

外接圆

扭拧度/(mm/毫米宽).不大于

直径mm

普精级

高精级

超高精级

每米长度

总长度上

每米长度

总长度上

每米长度

总长度上

>12.5-40

0.052

0.156

0.035

0.105

0.026

0.078

>40-80

0.035

0.105

0.026

0.078

0.017

0.052

>80-250

0.026

0.026

0.026

0.052

0.026

0.026

型材宽度B

平面间隙

普精级

高精级

超高精级

≤25

≤0.20

≤0.15

≤0.10

>25

≤0.8%×B

≤0.6%×B

≤0.4%×B

任意25mm宽

≤0.20

≤0.15

≤0.10

一.铝合金型材相关工艺(基材)

1.熔炼温度:

720-760度,铸造温度:

710-730度

2.均匀化处理工艺参数:

560±10度,时间:

4-6小时,出炉后强制冷却,冷却速度控制在100-200度/min,

3.挤压及淬火

1.挤压温度:

450-480度,用分流模组合时采用上限温度,用平模时采用下限温度;挤压速度:

实心型材为20-60m/min,空心型材9-20m/min;挤压系数:

30-150为宜,30-70最佳,淬火:

为了使模子出口处的型材快速冷却到室温,将在淬火温度下固溶于基体金属中的强化相硅化镁保留在基体内。

(6063合金采用风冷淬火,6061合金采用水冷淬火)

2.6063合金型材拉伸量为0.5%-1.5%

4.造成铝合金型材典型缺陷及产生原因:

1.弯曲.扭拧.波浪:

由于模孔的设计不合理,挤压速度过快,模孔润滑不适当,导路不合适和未安装导路;挤压在拉直过程中型材拉伸量过大。

2.汽泡及起皮:

由于挤压筒内径磨损超差,挤压垫与筒间隙过大,挤压筒和挤压垫粘有油污.水分等;锭坯表面有气孔.砂眼.油污且锭坯表面过于粗糙;挤压筒温度和锭坯温度过高,填充过快;挤压时模具抹油等原因。

3.挤压裂纹:

由于挤压锭坯温度过高,挤压速度太快,锭坯均匀化处理不好;模具设计不合理,以致中心与边缘流速度差过大等原因。

4.成层:

由于锭坯表面有油污.灰尘.锭坯,表面质量不好,有较大的偏析瘤;在模子表面上留有残料;锭坯本身有分层.气泡等原因。

5.缩尾:

由于挤压残料留得太短,挤压垫片涂油或不干净,锭坯表面不清洁,制品切尾长度太短;挤压终了时突然提高挤压速度等原因。

6.挤压横纹:

由于模具设计不合理,相同部位的工作带不等长;挤压速度控制不当,挤压机运行不平衡等原因。

二:

坯料壁厚控制

1:

光身料按图纸公差控制

2:

喷涂料:

涂层膜厚壁厚控制

一涂+20UM一0.02MM

二涂+30UM一0.03MM

三涂+40UM一0.04MM

四涂+65UM一0.07MM

3:

喷粉料:

+40/120UM-0.07MM

4:

氧化料:

碱蚀银白+0.05MM4.5#古铜+0.05MM

3.0#古铜+0.03MM5.0#古铜+0.03MM

机抛银白+0.02M电解抛光+0.00MM

光面银白+0.02MM注:

(一)表示在坯料基础减去涂层厚度.(十)表示在坯料基础加上碱蚀厚度.

三:

表面质量控制及要求

1:

光身料:

装饰面无手感.

2:

氧化银白:

装饰面无手感,无明显线纹.

3:

光面料:

装饰面线纹均匀,表面光滑.

4:

氧化古铜:

装饰面线纹均匀,表面光滑.

5:

机抛料:

装饰面线纹均匀,表面光滑.,必须试机抛有无起骨/起坑现象.

6:

电解抛光:

装饰面线纹均匀,表面光滑.

7:

喷涂一涂:

装饰面无手感,注意试喷有无起骨/起坑.

8:

氟碳喷涂:

装饰面无手感,表面平直.

9:

喷粉一涂:

装饰面无手感,表面平直.

10:

一至九点非装饰面无严重拉伤为合格.如客户有特殊要求按客户要求执行.喷涂/喷粉/机抛料特别注意起骨/起坑.喷涂喷粉料特别注意挤压毛刺!

四:

配套控制及要求

1:

光身料:

能压入但不能脱落.

2:

氧化料:

能压如但不能自由滑动.

3:

喷涂/喷粉/木纹料:

能压入不脱落,保整能自由滑动.

4:

如客户有特殊要求按客户要求生产.

五:

各国角度公差:

1:

GB5237.1-2004:

普精±2度高精±1度超高±0.5度

2:

美国(AA):

S≥5MM±2度5/20MM±1.5度≥20MM±1度

3:

BS1474-1987(英国)S≥1.6MM±2度1.6/5.0MM±1.5度≥5.0MM±1度

4:

AS/NZS1866.1997(澳洲)±2度

5:

JIS4100(日本):

普精±2度特殊±1度

六.表面处理型材的相关标准和表面要求:

1.一涂分为丙稀酸和聚脂漆:

丙稀酸:

平均膜厚≥20um,局部膜厚≥17um

聚脂漆:

平均膜厚≥25um,局部膜厚≥20um

2.平均膜厚:

喷漆型材装饰面上测量的若干个(不少于5个)局部膜厚的平均值。

3.局部膜厚:

喷漆型材装饰面上某个面积不大于1平方厘米考察内做若干次(不少于3次)的膜厚测量所得的测量值的平均值

4.最小局部膜厚:

喷漆型材装饰面上测量的若干个局部膜厚中最小的一个。

5.前处理(铬化)作用:

以提高基材与涂层的附着力,铬化膜烘烤温度不应过高,温度高会导致铬化膜结晶(烘干水分子)会对铬化膜影响,导致附着力不合格一般铬化膜厚度在200-1300每平方米毫克

6.涂层平均膜厚局部膜厚

二涂料≥30≥25

三涂料≥40≥34

四涂料≥65≥55

7.铅笔硬度≥H附着力干式≥O级水煮:

一涂料15分钟二/三/四涂20分钟。

划格刀为1mm

8.表面质量:

涂层应平滑.均匀,不应有流痕,皱纹,气泡,脱落。

七.喷涂工艺:

1.爆基材原因分析:

由于操作工在穿胶滚压时,穿胶滚压机压力过大,造成穿胶型材牙位爆裂与胶条分离所引起的爆基材。

2.由于型材硬度偏高,超出型材所能承受的最大压力;本厂内控标准穿胶料控制在10-13HW,如硬度偏高型材延伸率也会随之变化.

纠正措施:

1.对现场操作员工和质检进行相关培训,让他们对穿胶料有所了解并熟知穿胶料标准及相关检验;2.在生产产品时,先试压一支最大压力的料(一般以500帕斯卡为基准,在没有爆基材为最适宜)做检测并从中摸索经验做好相关记录,总结经验.3.质检在生产前先抽查来料的硬度,如硬度偏高及早通知车间并试压得出型材的最大承受压力,做到生产时得先应手。

4.对于硬度偏高的型材,分两次压紧,一定要保证不压爆,强度达到260每平方毫米牛顿以上。

2.露底原因分析:

1.流量过小,涂层偏薄,2.挂料太密3.工件与挂具接触不良或挂具因多次喷涂,涂层太厚.绝缘4.粉末本身原因(上粉率太差.)

纠正措施:

1.控制好流量,生产时多观察粉末在型材上的流平效果.2.上架挂料时注意控制挂料的密度,注意型材与型材间的间距一致性.3.经常清理挂具,对涂层太厚的挂具及时清出并安排人清理干净.

3.碰伤原因分析:

1.本身来料在喷粉前已存在.2.挤压装框不当或中转运输中型材被碰撞.3.下料时未保护好型材造成型材与型材磨擦.碰撞

纠正措施:

1.各工序加强型材的保护,并落实一款条例.2.生产前加强自检.特别是有尖角的料做到重点保护.

4.针孔原因分析:

1.受不相溶粉末污染2.使用受污染的回收粉3.空气或粉末中有水或挥发物.油物4.型材表面上有挥发物。

5。

涂膜太厚或太薄。

纠正措施:

1.生产前检查粉末的原材料质量和成品含水量。

2。

控制好喷涂时间

5.色差原因分析:

1.油漆未调好,搅拌不充分2.烘烤时间不恰当或多次停机.过度烘烤3.膜厚不符合标准要求偏薄或偏厚4.金属油漆对应粘度未控制好。

纠正措施:

1.检查容器底部是否有沉淀物?

充分让油漆搅拌均匀2.减少停机时间及检查炉温曲线波段3.调整油漆粘度控制好膜厚

6.针孔原因分析:

1.涂膜太薄。

2.流平时间太短,挥发性过快,3.油漆粘度过高,表面粘性过强4.油漆本身存在一种张力

纠正措施:

1.控制好流量,调整膜厚达到规范要求2.加入慢干剂并调整油漆粘度3.加入添加剂

7.油污原因分析:

因坯料为冲孔料之前硬度不合格退回重时效;冲孔料之前表面粘有许多油,重时效后油污沾死在坯料表面,喷涂前处理水洗不净,喷油漆后粘在型材表面的油与油漆在固化这个工序发生化合反应;冷却后明显。

纠正措施:

控制好型材硬度,冲孔料硬度不合格需先水洗后在送挤压重时效。

8.杂色原因分析:

1.粉房清理不干净,不彻底。

2.粉末飞扬与残留在喷房的其它粉混合.

纠正措施:

1.安排粉房人员彻底清理粉房,不盲目生产.2.检查喷房的回收系统

9.起粉原因分析:

1.粉末配方2.输送空气中有水3.表面有挥发物

纠正措施:

1.与粉商联系2.检查空压机的排气量及排出压缩空气中的水3.清除型材表面的污物

10.碰伤原因分析:

1.本身来料在喷粉前已存在.2.挤压装框不当或中转运输中型材被碰撞.3.下料时未保护好型材造成型材与型材磨擦.碰撞

纠正措施:

1.各工序加强型材的保护,并落实一款条例.2.生产前加强自检.特别是有尖角的料做到重点保护.

11.云状原因分析:

1原料分散不匀2.油漆未调好,搅拌不充分3.油漆成分密度不一致4.漆膜过薄或过厚5.雾化不充分。

6.清漆喷薄,面漆喷厚.....................纠正措施:

1.加助剂2.粘度适当调高3.控制清漆与面漆的膜厚,调整至符合要求4.控制链速与枪速同步运行。

5。

增加雾化压力。

12.色差原因分析:

1.油漆未调好,搅拌不充分2.烘烤时间不恰当或多次停机.过度烘烤3.膜厚不符合标准要求偏薄或偏厚4.金属油漆对应粘度未控制好。

纠正措施:

1.检查容器底部是否有沉淀物?

充分让油漆搅拌均匀2.减少停机时间及检查炉温曲线波段3.调整油漆粘度控制好膜厚

13.颗粒原因分析:

1。

粘附在基材上的毛刺,喷涂后在漆膜上形成颗粒2。

外来灰尘及空气中的尘埃3。

固化炉内的灰尘.链条上的漆垢4.油漆过滤不干净。

纠正措施:

1.基材上的毛刺可以用手感触,挤压锯切下框时可用细砂纸打磨,时效后可作喷砂处理.2.不定期清理设备和勤刷链条

14.桔皮原因分析:

1膜厚过薄2.流平性差,溶剂挥发过快3.型材温度过高/环境温度过高/烤炉温差过大4.涂料粘度太高

纠正措施:

1.检查膜厚并调整至规范要求2.增加慢干剂3.降低烘干炉温度或闪干时间,增设通风设备3.调整粘度。

八.氧化料碱冼余量及碱洗时间:

A:

各种表面处理的表面质量和壁厚的控制参考:

光面料→表面要有光泽、光滑、线纹均匀,加0.02MM碱冼余量。

古铜料→表面光滑、线纹均匀,加0.02MM碱冼余量。

银白料→表面无严重线纹、纹粗、无手感,加0.05MM碱冼余量。

喷沙料→表面无手感、特别注意起坑起骨,喷沙面要均匀,加0.02MM碱冼余量。

(中山顶固要求非常严,不能有任何线纹)

抛光料→扫纹料不能有伤到基材的刮伤、拉伤,表面不能有严重的起坑、起骨,扫纹表面要均匀,加0.03MM碱冼余量。

机抛料→表面光滑、线纹均匀,不能有任何手感的缺陷,加0.03MM碱冼余量,但机抛后不允许有任何线纹。

电解抛光料→表面光滑、线纹均匀,无手感,无需加碱洗余量。

B:

碱洗时间:

a银白料:

10-12分钟

b古铜料:

6-8分钟

c喷砂料:

6分钟

dGBC光面料:

2分30秒

e抛光料及其它有色光面料一般不作试碱洗。

*★** *

╱-◥██◣^.^HappyEveryDay!

^.^

︱田︱田田| ---------------------

╬╬╬╬╬╬╬╬╬╬╬

谢雄

06.09.10