第八章 问题排除.docx

《第八章 问题排除.docx》由会员分享,可在线阅读,更多相关《第八章 问题排除.docx(21页珍藏版)》请在冰点文库上搜索。

第八章问题排除

【國立勤益技術學院CAE實驗室】講義

《模流分析基礎入門》 謝慶雄博士編著

@版權所有

允許下載、複製、列印,但禁止販售或用於商業用途

.tw/

第8章問題排除

塑膠射出成形製程相當複雜,牽涉因素眾多,當發現問題時,應該先確定製程的穩定性,確定瑕疵並非由於過度製程所引起的。

排除射出成形問題並沒有固定的步驟,但是,至少針對有些因為操作特性所導致的瑕疵,可以建議有效的改善方法。

8-1包風

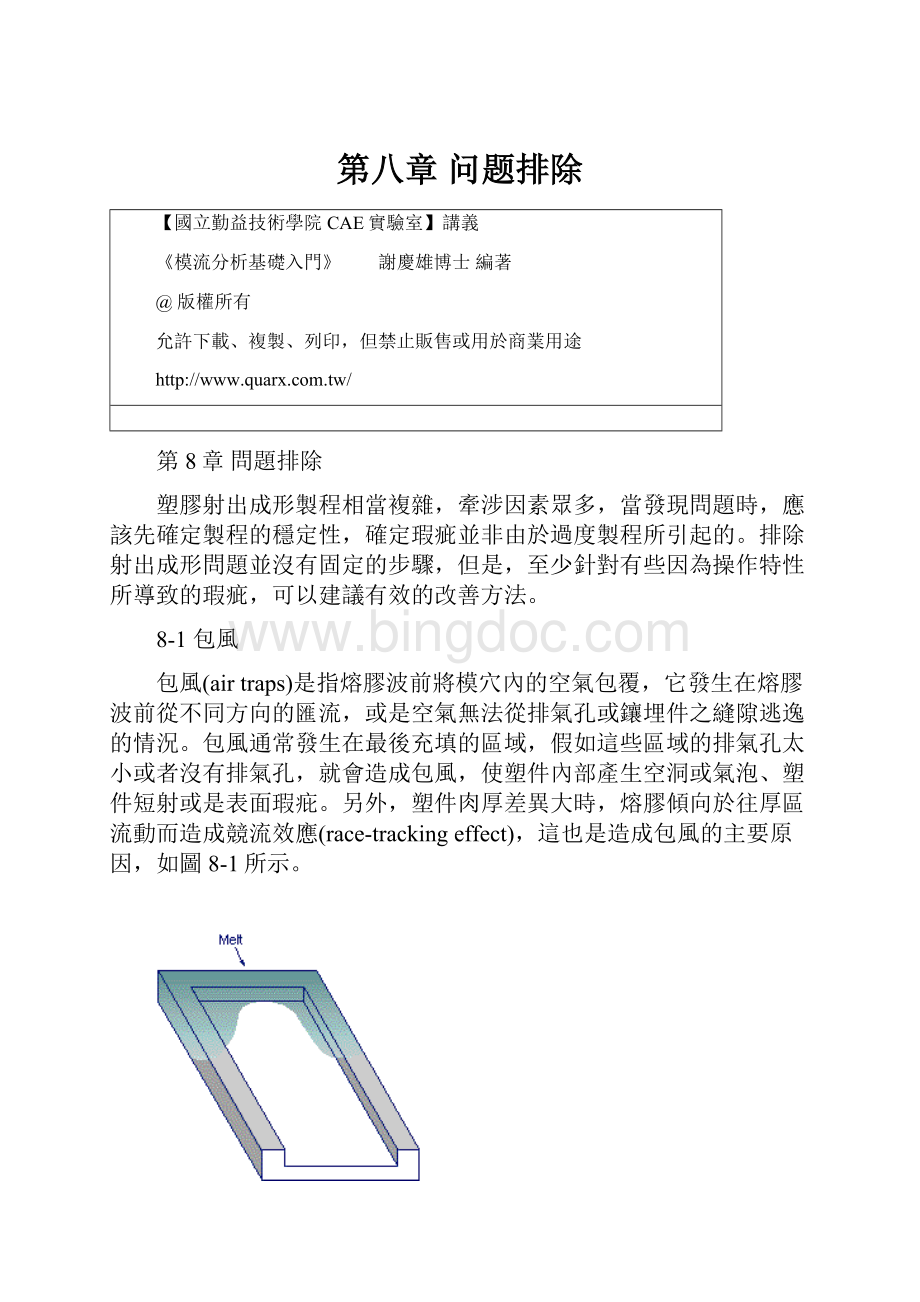

包風(airtraps)是指熔膠波前將模穴內的空氣包覆,它發生在熔膠波前從不同方向的匯流,或是空氣無法從排氣孔或鑲埋件之縫隙逃逸的情況。

包風通常發生在最後充填的區域,假如這些區域的排氣孔太小或者沒有排氣孔,就會造成包風,使塑件內部產生空洞或氣泡、塑件短射或是表面瑕疪。

另外,塑件肉厚差異大時,熔膠傾向於往厚區流動而造成競流效應(race-trackingeffect),這也是造成包風的主要原因,如圖8-1所示。

圖8-1熔膠波前從不同方向匯流,而造成包風。

要消除包風可以降低射出速度,以改變充填模式;或者改變排氣孔位置、加大排氣孔尺寸。

由於競流效應所造的包風可以藉由改變塑件肉厚此例或改變排氣孔位置加以改善排氣問題。

包風的改善方法說明如下:

(1)變更塑件設計:

縮減肉厚比例,可以減低熔膠的競流效。

(2)應變更模具設計:

將排氣孔設置在適當的位置就可以改善排氣。

排氣孔通常設在最後充飽的區域,例如模具與模具交接處、分模面、鑲埋件與模壁之間、頂針及模具滑塊的位置。

重新設計澆口和熔膠傳送系統可以改變充填模式,使最後充填區域落在適當的排氣孔位置。

此外,應確定有足夠大的排氣孔,足以讓充填時的空氣逃逸;但是也要小心排氣孔不能太大而造成毛邊。

建議的排氣孔尺寸,結晶性塑膠為0.025厘米(0.001英吋),不定形塑膠為0.038厘米(0.0015英吋)。

(3)調整成形條件:

高射出速度會導致噴射流,造成包風。

使用較低的射出速度可以讓空氣有充足的時間逃逸。

8-2黑斑、黑紋、脆化、燒痕、和掉色

黑斑(blackspecks)和黑紋(blackstreaks)是在塑件表面呈現的暗色點或暗色條紋,如圖8-2所示。

褐斑或褐紋是指相同類型的瑕疵,只是燃燒或掉色的程度沒那麼嚴重而已。

發生黑斑或黑紋的原因是塑料有雜質污染、乾燥不當,或是塑料在料筒內待料太久而過熱裂解。

圖8-2(左)黑斑和(右)黑紋

脆化(brittleness)的原因是材料裂解,使分子鏈變短,分子重量變低,結果使得塑件的物理性質降低。

塑件脆化可能導致斷裂或破壞,如圖8-3所示。

圖8-3塑件脆化導致斷裂

燒痕(burnmarks)是塑件接近流動路徑末端或包風區域的暗色或黑色小點,如圖8-4所示,其形成主因是模穴內的空氣無法逃逸,受壓縮造成高熱而燒焦。

圖8-4燒痕

掉色(discoloration)是指塑件從原始的塑料顏色發生變化的瑕疵,這可能是因為塑料裂解或污染所造成的,例如:

塑料在料筒內待太長的時間;料筒溫度太高,造成塑料變色;回收再研磨塑料、不同顏色塑料、來路不明塑料造成的汙染。

假如射出速度太快或射出壓力太高,可能導致流道系統和模穴內的氣體無法在很短的充填時間內從排氣孔排出,會造成包風;競流現象加上不當的排氣系統也會造成包風。

結果,模緒內的空氣受壓縮,壓力與溫度升高,使得流道路徑末端或包風區域的塑件表面的塑料裂解而造成燒痕。

造成塑料裂解的因素包括:

(1)料筒溫度:

太高的料筒溫度可能使塑料裂解,造成燒焦。

塑料熔點太高可能造成不當的料筒溫度,燒壞熱對偶,或者使溫度控制器失效。

應該降低設定的料筒溫度或縮短加熱時間。

(2)高螺桿轉速:

塑化階段的螺桿轉速太快,造成過量的磨擦熱,使材料裂解。

(3)狹小的流動路徑:

熔膠流經狹小的流動路徑,會造成大量的剪切熱,使塑料裂解。

(4)塑料污染:

使用兩種塑料射出成形時,第一種塑料在料筒內的餘料可能因為第二種塑料需要較高成形溫度而燒焦。

此外,受污染塑料、回收再研磨塑料都可能污染下一批次射出成形的塑料。

(5)射出體積:

假如射出量低於射出機最高射出量的20%,塑料可能因為在料筒內待料太久而發生裂解。

對於溫度敏感的塑料更是如此。

塑料過熱可能裂解或燃燒而造成黑斑、黑紋、脆化、燒痕、和掉色等表面瑕疵,塑料在具有刮痕的粗糙料筒內加熱,等待了過長的時間就會裂解造成塑件表面瑕疵。

塑料或空氣中可能會有污染,其他如受污染的回收再研磨塑料、不同成分的塑料、不同顏色的塑料或是低熔點材料等等雜質都可能造成黑斑和黑紋,空氣中的髒東西也會造成塑件表面的暗點。

改善這些表面瑕疵的方法說明如下:

(1)調整材料準備過程:

塑料貯藏筒和料斗都應加蓋,以免原料污染。

設定適當的乾燥條件,過量的乾燥時間或乾燥溫度,塑料內揮發物會被驅離,可能造成塑料脆化或裂解。

塑料供應商可以提供塑料的最佳乾燥條件。

如果低強度材料的製程條件不恰當,可能造成脆化,可以考慮改用高強度和熱安定性良好的塑料。

脆化也可能是因為添加太多回收再研磨的塑料所致,嘗試降低添加之回收再研磨的塑料量。

更換塑料時應徹底清理射出系統,徹底清理料斗,避免塑料與料斗內不同顏色或來路不明的塑料混合。

(2)變更模具設計:

在流動路徑末端發現黑斑,可能是不良的排氣系統所造成的。

受壓縮的包風可能燃燒,造成表面瑕疵,應該改善排氣系統。

在模具設置適當的排氣系統,以排除包風。

流動路徑的末端和盲孔的排氣系統特別重要。

建議結晶性塑膠的排氣孔大小為0.025mm(0.001英吋),不定型塑膠的排氣孔為0.038mm(0.0015英吋)。

太過狹窄的豎澆道、流道、澆口、甚至塑件肉厚都可能產生過量的剪切熱,使得已經過熱的材料更劣化,造成塑料裂解。

可以嘗試加大豎澆道、流道及/或澆口。

對於導熱性太低的模具材料,可以降低冷卻速率來改善塑件表面條件。

(3)定期清理模具:

射出成形前應先清理模具。

可能是射出機的因素造成樹脂堆積和裂解,應該檢查樹脂流動的順暢性,定期清理堆積廢料。

黑紋有可能是滑塊和頂釘的潤滑油脂所造成的,應定期清潔頂針和滑塊。

應定期清潔或拋光流道系統表面,以免這些區域累積污垢。

黑紋可能是受到料筒壁面或螺桿表面污染,特別是進行兩種塑料的射出成形時,前一種塑料可能還維持在料筒內,必須完全清理。

(4)選擇適合模具的射出成形機規格:

選擇比較適合所使用塑料的螺桿,使塑料達成一個比較好的混合熔膠狀態。

可以向塑料供應商要求提供適當的螺桿設計資訊,以避免塑料過熱而裂解。

射出量一般應該維持在機器規格的20~80%。

對於溫度敏感的材料則使用更窄的溫度範圍。

檢查料筒/螺桿表面的刮痕或齒痕,以免累積塑料,而造成塑料過熱或燃燒。

檢查固加熱片或控制器是否失效,以免造成塑料過熱。

塑膠射出成形之模流分析軟體可以協助模具選擇適當規格的射出機,如此,可以避免塑料停留在料筒內太長的時間。

(5)調整成形條件:

假如料筒和噴嘴溫度太高,料筒內的塑料可能過熱而導致裂解,可以降低料筒溫度和噴嘴溫度。

另外,可以降低背壓、螺桿轉速、射出速度或射出壓力,以避免太高的剪切熱造成裂解。

另外,應檢查料筒和噴嘴的加熱片,校準熱對偶,以確定料筒和噴嘴的溫度。

8-3表面剝離

表面剝離(delamination)是指塑件表面的層狀剝離塑料,如圖8-5,其造成的原因為:

●混合材料之間的相容性不佳。

●成形製程使用了過量的脫模劑。

●模穴內的熔膠溫度太低。

●濕氣太重。

●澆口和流道具有尖銳轉角。

圖8-5表面剝離

表面剝離的改善方法說明如下:

(1)改變塑料準備程序:

避免採用性質不明的塑料或回收塑料。

遵守塑料乾燥的指示,在射出成形前確實將塑料乾燥。

過多的濕氣加熱會造成蒸氣,導致塑件表面剝離。

(2)變更模具設計:

將澆口與流道的轉角平滑化,可以避免造成塑料剝離。

(3)調整成型條件:

假如熔膠溫度太低,塑件層之間可能無法鍵結,受到頂出的作用力,可能使塑件剝離,應嘗試提高料筒溫度和模具溫度。

嘗試提高背壓。

避免使用過量的脫模劑解決脫模問題,應該改良頂出系統或排除其他的脫模困難。

(調高射出速度和調高降背壓或許可以改善塑件表面剝離。

)

8-4尺寸變化

尺寸變化(dimensionalvariation)指在相同的射出機之成形條件下,每一批成形品之間或每模射出的各模穴成形品之間,所得到的塑件尺寸都會變化,如圖8-6所示。

其造成的原因為:

●射出機控制系統不穩定。

●成形窗口太狹窄。

●成形條件不恰當。

●射出單元的Checkring損壞。

●塑件性質不穩定。

●流道不平衡。

圖8-6塑件尺寸變化

改善塑件尺寸變化之方法說明如下:

(1)改良塑料準備程序:

假如每批射出塑件都會改變尺寸,應與塑料供應商洽談改變塑料批號。

假如塑料太潮濕,必須預先乾燥。

不規則的塑料顆粒尺寸可能使熔膠產生不同程度的混合,導致不穩定塑件的尺寸變化,嘗試降低添加回收塑料比例。

(2)變更模具設計/元件:

針對模具與塑料設計適當的流道與澆口和系統。

可以使用塑膠射出成形的模流分析軟體進行流道系統尺寸最佳化,以確保熔膠平順地充填模穴。

假如塑件於頂出時造成彎曲或扭曲,則應調整頂出系統。

(3)檢查射出機元件:

假如加熱片或熱對偶損壞而造成不穩定的熔膠流動,應予更換。

假如checkring損壞或磨耗,應予更換。

(4)調整成形條件:

提高射出壓力與保壓壓力,以確定充填與保壓足量的塑料進入模穴。

檢查冷卻系統以確定均勻的模穴溫度。

設定適當的螺桿計量行程與射出行程,螺桿旋轉速度和背壓,使成形條件落入成形窗口。

8-5魚眼

魚眼(fisheyes)是一種塑件表面的瑕疵,導致於未熔化的塑料被壓擠到模穴內,而呈現在塑件表面的瑕疵,如圖8-7所示。

其形成的原因包括:

˙料筒溫度太低。

˙添加太多的再研磨塑料。

˙塑料受污染。

˙螺桿轉速太低和背壓太低。

圖8-7魚眼

改善塑件發生魚眼的方法說明如下:

(1)改良材料準備程序:

將不同的塑料分開儲存於不同的容器或袋子內,以避免塑料相互摻雜。

根據塑件品質的要求,降低所添加再研磨塑料的比例。

假如允許使用再研磨塑料時,首先應該嘗試添加10%看看,再逐漸調整比例。

(2)調整成形條件:

提高料筒溫度。

在塑化階段提高螺桿轉速,以造成更大量的磨擦熱,將塑料熔化。

提高背壓,使塑料均勻混合成熔膠狀態。

塑料供應商通常可以提供塑料的料筒溫度、背壓、螺桿轉速等資訊,但還要根據現場狀況進行調整。

(3)檢查射出機元件:

檢查加熱片、熱對偶和控制器的功能是否正常。

料筒是否太短而無法塑化樹脂。

8-6毛邊

毛邊(flash)指在模具的不連續處(通常是分模面、排氣孔、排氣頂針、滑動機構等)過量充填造成塑料外溢的瑕疵。

如圖8-8所示。

造成毛邊的原因包括:

(1)鎖模力太低:

射出機鎖模力太低,不足以維持成形製程的模板緊閉,會發生毛邊。

(2)模具有縫隙:

假如模具結構變形、分模面不夠密合、機器規格不當、成形條件不當、分模面卡料等因素都可能造成分模面接觸不完全,造成毛邊。

(3)成形條件:

熔膠溫度太高或射出壓力太高等造成榮焦流動性過高的不當成形條件都會造成毛邊。

(4)不當的排氣:

設計不當和不良的排氣系統、或是太深的排氣系統都會造成毛邊。

圖8-8毛邊

改善塑件發生毛邊方法說明如下:

(1)調整模具設定:

檢查模具的對準和模板的翹曲變形。

確定模具有適當的排氣孔。

模具的公、母模不能對齊或密合性不佳都會造成毛邊,必須正確密閉地安裝設定模具。

銑削模面,使得模穴周圍能夠維持足夠的密合壓力。

假如成形時造成模板變形,應增加支撐柱塊或加厚模板,以防止模板變形。

清理模面,分模面有未清理乾淨的塑料會造成模具無法密合,產生毛邊。

檢查適當的排氣孔尺寸。

(2)調整機器設定:

檢查射出機的鎖模力規格與設定。

當機器有足夠的鎖模力容量,就應調高鎖模力。

當機器的鎖模力不足時,就應提高射出機規格。

(3)調整成形條件:

假如熔膠溫度太高,可能因為太低的黏滯性而在模板之間溢料,可以觀察噴嘴的滴料(droop)情況來判斷。

減低充填行程的長度,可以降低射出量。

加長射出時間或者降低射出速度。

應該降低充填速度,特別是降低接近充填完成時的充填速度,可能改善毛邊。

降低射出壓力和降低保壓壓力,可以減低需求之鎖模力。

降低料筒溫度和噴嘴溫度,因為太高的熔膠溫度會降低塑料的黏度,造成較稀薄的熔膠層,可能發生毛邊。

也應注意:

避免使用太低的熔膠溫度,以至於需要更高的射出壓力而產生毛邊。

8-7流痕

流痕(flowmarks)是塑件在澆口附近之漣波狀的表面瑕疵,如圖8-9所示,其產生原因是塑件溫度分布不均勻或塑料太快凝固,熔膠在澆口附近產生亂流、在澆口附近產生冷塑料或是保壓階段沒有補償足夠的塑料。

造成這些問題的因素包括:

低熔膠溫度、低模具溫度、低射出速度、低射出壓力或者流道和澆口太狹小。

最近根據使用鑲埋玻璃模具進行觀察分析得知,流痕的缺陷也可能因為熔膠流動波前部份在模穴壁面冷卻,並且與後到的熔膠持續翻滾和冷卻之效應。

圖8-9流痕

改善塑件流痕的方法說明如下:

(1)變更模具設計:

改變流道系統的冷料井尺寸,使得在充填階段,熔膠波前的較低溫塑料不會進到模穴。

通常,冷料井的長度等於流道直徑。

流痕的產生有可能是因為流道系統和澆口尺寸太小而提前封口,使得保壓階段的補償塑料無法進入模穴。

對於特定之模具與塑料,加大流道與澆口尺寸。

縮短豎澆道的長度,或者改用熱流道設計取代冷流道設計。

應改善模具的排氣能力。

(2)調整成形條件:

應該提高塑料的流動性,所以可以提高模具溫度、提高噴嘴溫度、提高料筒溫度、提高射出壓力、提高射出速度、提高保壓壓力和加長保壓時間。

(3)改善塑件設計:

塑件不宜有太急劇的肉厚變化。

8-8遲滯效應

遲滯效應(hesitation)或遲滯痕跡是一種塑件表面的瑕疪,它導因於熔膠流經薄肉區或肉厚突然變化區域,造成流動停滯,如圖8-10所示。

當熔膠射入厚度變化的模穴,會往厚區與阻力較小的區域充填,結果使薄區流動停滯,一直到薄區以外部份都完成充填,停滯的熔膠才繼續流動。

但是,停滯太久的熔膠可能會在停滯處就先行凝固,當凝固的熔膠被推到塑件表面,就會產生遲滯痕跡。

遲滯效應可能經由變更塑件肉厚或改變澆口位置而改善。

要排除塑件的遲滯痕跡,必須考慮重新設計塑件與模具,微調成形條件也是可以思考的方向。

說明如下:

(1)變更塑件設計:

縮減塑件肉厚變化。

(2)變更模具設計:

澆口位置應該遠離薄肉區或肉厚突然變化區域,如此,使遲滯效應延後發生,或在較短時間內結束。

圖8-11顯示不當的澆口位置所造成熔膠遲滯流動。

將澆品移離薄肉區可以減低遲滯效應。

(3)調整成形條件:

提高熔膠溫度及/或增加射出壓力。

圖8-10停滯流動的熔澆造成遲滯效應

圖8-11不當的澆口位置所造成的熔膠遲滯流動。

8-9噴射流

當熔膠以高速流過噴嘴、流道、或澆口等狹窄的區域後,進入開放或較寬厚的區域,並且沒有和模壁接觸,就會產生噴射流(jetting)。

蛇狀發展的噴射流使熔膠摺合而互相接觸,造成小規模的縫合線,如圖8-12所示。

噴射流會降低塑件強度,造成表面缺陷及內部多重瑕疪。

相較之下,正常的充填模式之熔膠波前則不會產生這些問題。

改善塑件之噴射流瑕疵的方法說明如下:

圖8-12噴射流與正常充填的比較

(1)更改模具設計:

通常噴射流問題出現在澆口設計,你可以重新安置或變更澆口設計,以引導熔膠與側壁金屬模面接觸。

使用重疊澆口或潛式澆口,如圖8-13。

以逐漸擴張的熔膠流動面積來減低流動速度;使用凸片或扇形澆口,如圖8-14,可以提供熔膠從澆口到模穴較平順的轉移,降低熔膠的剪應力和剪應變。

加大澆口與流道尺寸,或縮短澆口長度。

檢討冷料井是否設計不當。

圖8-13使用重疊澆口或潛式澆口以避免噴射流

圖8-14使用凸片或扇形澆口以避免噴射流

(2)調整成形條件:

調整為最佳的螺桿速度曲線,使熔膠波前以低速通過澆口,等到熔膠探出澆口外再提高射速,以消除噴射流,如圖8-15。

亦可能調整料筒溫度以逐量提高或降低各段熔膠的溫度,以消除噴射流,此改善方法的原因仍未確定,但是可能與模嘴膨脹效應和熔膠性質(例如黏度和表面張力等)之改變有關係。

對於大多數的塑膠,降低溫度使得模口膨脹效應增大;但是,也有塑膠(例如PVC)則因為升高溫度而增大模嘴膨脹效應。

圖8-15調整為最佳的螺桿速度曲線,以消除噴射流。

8-10波紋

波紋(ripples)是指接近流動長度末諯的指紋般的小漣波,如圖8-16所示。

圖8-16波紋

根據最近對於鑲埋玻璃模具所進行之觀察分析,波紋缺陷的產生是由於熔膠流動波前部份在模穴壁面冷卻,並且與後到熔膠的持續翻滾冷卻之效應,如圖8-17所示。

與澆口形狀、熔膠溫度相比較,熔膠流動波前速度和模具溫度對於波紋的產生有很大的影響。

提高熔膠波前速度或模具/熔膠溫度可以幫助來消除波紋。

圖8-17

(1)正常充填不發生波紋;

(2)冷模溫和低熔膠波前速度造成波紋。

改善塑件之波紋的方法說明如下:

(1)改良塑件設計:

增加塑件厚度。

(2)變更模具設計:

確定塑件有合適的流道系統,包括豎澆道、流道和澆口。

在整個模具安排適當的排氣系統,特別是流動路徑的末端。

(3)調整成形條件:

提高模具溫度,提高熔膠溫度。

但仍要避免待料在過高的溫度太久,以免塑料裂解。

提高射出速度,以提高黏滯熱,降低熔膠黏度。

提高射出壓力,但仍不宜超出機器的負載。

正常操作的射出壓力應限制在射出機最大壓力負載的70~85%,以免損傷射出機的液壓系統。

8-11短射

短射(shortshot)是熔膠無法充滿整個模穴的現象,特別是薄肉區或流動路徑的末端區域。

任何會增加熔加熔膠流動阻力,或是妨礙足量塑料流入模穴的因素,都可能造成短射,包括:

射出塑料劑量不足,料斗無塑料、進料遭異物阻塞、止回閥磨耗等造成

射壓不足或漏料。

流動阻力太大,可能是塑件肉厚太薄、澆口位置不當、或是流道與澆口

長度太長。

熔膠流動性不足,可能是熔膠溫度及/或模壁溫度太低。

排氣不良,排氣孔不當,造成模穴壓力高漲,無法充填完全。

射出機射壓不足、射出體積不足、射速太低、料筒溫度太低、塑化能力

不足。

原因在於熔膠流動阻力太大或流動路徑阻塞。

太低的射速可能使

塑料在充飽模穴之前就凝固。

遲滯效應使塑料提早凝固、不良的充填模式、或是過長的射出時間。

短射有時候也可以應用來進行試模,以觀察或決定熔膠充填模式。

改善塑件短射的方法說明如下:

(1)變更塑件設計:

應設法使射出的熔膠容易流動,以減低短射問題。

策略性增加塑件的部份肉厚,例如使用導流器,以促進熔膠流動。

(2)變更模具設計:

增加澆口尺寸與/或數目,以縮短流動長度。

增大流道系統尺寸,以減少流動阻力。

增加排氣孔尺寸與數目。

設計優良的熔膠傳送系統可以得到比較平衡的充填模式。

充填模穴應先充填厚肉區,再充填薄肉區,如此可以避免遲滯效應,避免熔膠提早凝固。

模穴內的包風也會導致短射。

將排氣孔設置在適當的位置,通常要接近最後充填區域,以利排氣。

假如同一模穴內持續地短射,可能是模具冷卻不均勻所引起的,或者因冷卻管路不通暢所造成的澆口和流道也可能不平衡。

(3)調整成形條件:

首先檢查料斗是否有足夠的塑料,或是進口處塑料結塊,假如沒有問題,可以嘗試增加射出體積。

其次,檢查止回閥與料筒是否過度磨耗,這可能導致射出壓力損失及漏料。

嘗試增加射出速度以產生更多的黏滯熱,降低熔膠黏度。

提高料筒溫度及/或提高模壁溫度,較高的溫度可以促進熔膠的流動。

但必須避免熔膠待料於過高溫度太長而造成裂解。

高模溫也會延長冷卻時間。

嘗試增加射出壓力,但是不得超出射出機的規格,以免損害機器的油壓系統,一般都限制操作壓力為最大射出壓力的70~85%。

亦不得因為太高的射出壓力而造成毛邊。

(4)檢查射出機規格:

射出機規格可能不足,無法完成射出行程。

假如使用多模穴模具,可以先堵塞部分的模穴。

(5)小心準備塑料:

假如不同模穴之間隨機地發生短射,可以檢查是否有未融化的塑粒或雜質。

8-12銀線痕

銀線痕(silverstreaks,orsplays)是空氣或濕氣揮發、異種塑料混入分解而燒焦,在塑件表面濺開的痕跡,它會從澆口處以扇形方式向外輻射發展,如圖8-18所示。

塑料於儲存時會吸收相當程度的濕氣,假如成形前未經過適當的乾燥,濕氣會在射出成形時轉變成水蒸氣,在塑件表面造成噴濺的痕跡。

塑料在塑化階段,會包覆適量的空氣在熔膠內,假如空氣無法在射出階段逃逸,也會在塑件表面留下銀線痕。

此外,有些裂解的塑料或燒焦的塑膠粒子會在塑件表面留下銀線痕。

圖8-18銀線痕

改善塑件銀線痕的方法說明如下:

(1)小心準備塑料:

根據塑料供應商的建議,在射出成形前仔細地進行塑料乾燥。

注意塑料是否含有揮發物。

更換塑料時,徹底清除料筒內的舊塑料。

舊塑料容易造成顆粒燒焦。

(2)變更模具設計:

加大豎澆道、流道及/或澆口。

太狹窄的豎澆道、流道、澆口、甚至塑件設計,可能造成過量的剪切熱,使得塑料過熱而裂解。

檢查排氣孔尺寸是否恰當。

推薦的排氣孔尺寸,結晶性塑膠為0.025mm(0.001英吋),不定形塑膠為0.038mm(0.0015英吋)。

加大冷料井。

(3)調整成形條件:

選擇適合模具的射出機規格,細心挑選成形條件可以使射出成形的塑料延後裂解。

提高背壓,以降低混入熔膠內的空氣。

降低熔膠溫度,降低射出壓力或降低射出速度。

改善排氣系統,務必使空氣和蒸汽很容易逃逸。

(4)檢查射出機規格:

檢查螺桿的壓縮比是否太小。

8-13凹陷與氣孔

凹陷(sinkmarks)是指塑料的射出量低於模穴容積,造成塑件表面局部下陷,一般發生在塑件的厚肉區,或者是肋、凸轂、內圓角之相接平面上。

氣孔(voids)是成品內部的真空氣泡。

發生凹陷和氣孔是因為塑件冷卻時,在厚肉區局部收縮,而且沒有補償足夠的塑料。

另外,因為散熱不平均等因素,在與肋或外突特徵相接平面之另一側常常發生凹陷。

造成凹陷與氣孔的製程因素包括:

射出壓力和保壓壓力太低、保壓時間太短或冷卻時間太短、熔膠溫度太高或模具溫度太高、和局部的幾何特徵。

當外側的材料冷卻與凝固之後,塑料內層開始冷卻,塑料收縮導致表層塑料向內拉,因而造成凹陷。

假如表層的剛性夠強,譬如使用工程塑膠,則表層凹陷可能被內層的氣泡取代,如圖8-19所示。

圖8-19塑料射出量不足而沒有足夠補償時,塑件因為收縮導致凹陷或氣孔。

改善塑件銀線痕的方法說明如下:

(1)變更塑件設計:

一般而言,粗厚件易產生凹痕。

修改設計的塑件厚度,將厚度變化最小化。

添加表面特徵以隱藏凹痕,例如在發生凹痕的表面設計一系列的齒狀(serrations),如圖8-20。

重新設計肋、凸轂、角板厚度為連接基板肉厚的50~80%。

圖8-21是建議的設計。

(2)變更模具設計:

將澆口重設置在厚肉區或接近厚肉區,以便在薄肉區凝固之前進行保壓。

增加更多的排氣孔或加大排氣孔,方便空氣逃逸。

流道或澆口太小時,可能造成保壓不完全。

加大澆口和流道尺寸以延後澆口凝固時間,讓更多量的塑料於保壓階段擠入模穴。

嘗試改善模具的冷卻系統。

當要射出大面積和薄元件時,可能必須使用大澆口或多澆口系統。

圖8-20肋的設計以消除凹陷和氣孔。

圖8-21肋、凸轂、角板的設計建議以消除凹陷和氣孔。

(3)調整成形條件:

增加射出成形終點的緩衝量。

緩衝量應維持約3mm(0.12英吋)。

澆口無法在壓力降低之前凝固,於是造成收縮凹陷,這情形可能以增長射出時間、增加射出壓力或加長冷卻時間,以增加保壓階段的進膠量來改善。

增長螺桿前進時