空分装置及空压站原料空气压缩机单机试车方案监理版分解.docx

《空分装置及空压站原料空气压缩机单机试车方案监理版分解.docx》由会员分享,可在线阅读,更多相关《空分装置及空压站原料空气压缩机单机试车方案监理版分解.docx(30页珍藏版)》请在冰点文库上搜索。

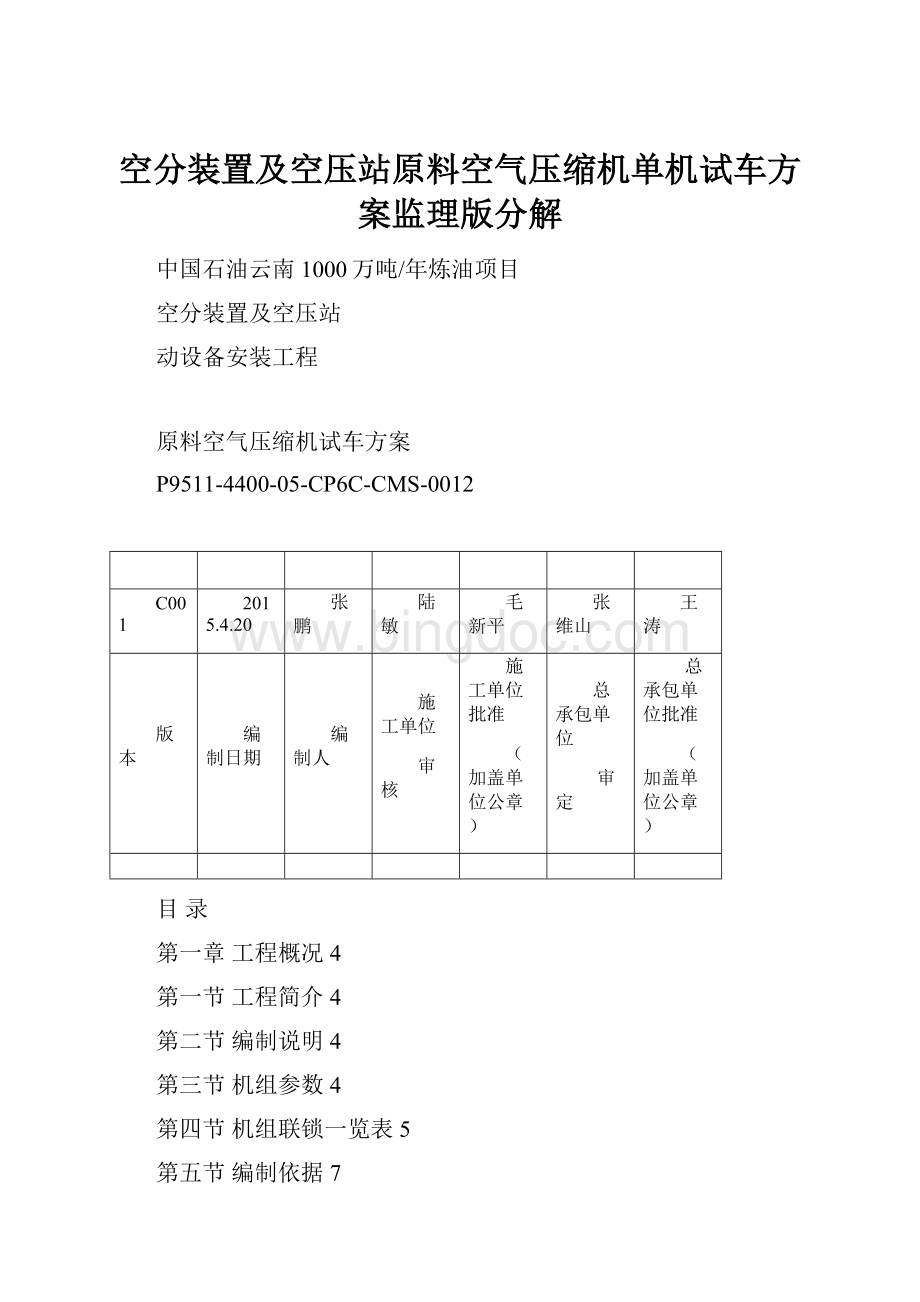

空分装置及空压站原料空气压缩机单机试车方案监理版分解

中国石油云南1000万吨/年炼油项目

空分装置及空压站

动设备安装工程

原料空气压缩机试车方案

P9511-4400-05-CP6C-CMS-0012

C001

2015.4.20

张鹏

陆敏

毛新平

张维山

王涛

版本

编制日期

编制人

施工单位

审核

施工单位批准

(加盖单位公章)

总承包单位

审定

总承包单位批准

(加盖单位公章)

目录

第一章工程概况4

第一节工程简介4

第二节编制说明4

第三节机组参数4

第四节机组联锁一览表5

第五节编制依据7

第二章压缩机试车操作流程7

第一节压缩机操作流程7

第二节压缩机试运操作人员和确认人员7

第三章单机试运流程8

第一节试车工艺流程8

第二节试车工艺流程操作8

第三节单机试车流程图9

第四章状态确认与操作11

第一节试运前期准备确认工作11

第二节润滑油系统准备11

第三节进、排气系准备11

第四节冷却水系纺准备11

第五节密封气系统准备12

第六节驱动系统准备12

第七节自控系准备12

第五章压缩机试运行12

第一节压缩机试运前准备确认12

第二节密封系统投用12

第三节冷却系统投用12

第四节润滑油系统运行13

第五节压缩机空载运行13

第六章压缩机负荷运行16

第七节压缩机停机16

第八章最终评定16

第九章单机试运转组织19

第一节成立单机试运转小组19

第二节试运职责划分19

第十章劳动力配制20

第十一章施工和检测设备20

第十二章HSE施工措施21

第一节HSE管理小组21

第二节安全技术措施21

第十三章记录表格21

第一章工程概况

第1节工程简介

云南石化空装置及空压站在建工程由中国寰球工程公司EPC总承包,施工承包由中油六建负责。

空分装置及空压站业主方由云南石化MPT2负责,工程监理由中资工程监理公司负责。

第2节编制说明

根据云南石化公司炼化一体化项目的施工进度要求,2015年4月底完成本装置管道安装的所有焊接工作,2015年5月底完成动设备单机试车和机械竣工。

为了在保证质量的前提下,积极响应并配合完成云南石化施工进度要求,本方案主要是针空分装置及空压站内原料空气压缩机单机试运行工作,详细介绍了原料空气压缩试运转的方法、程序及试运时注意事项。

原料空气压缩机的单机试运以空气为试车介质,试运前将进行详细的现场技术交底。

为了保证试运转的顺利进行,应严格按照本方案的有关要求进行规范化施工。

单机试车运转由建设单位指挥,施工单位组织,总承包单位协调,监理单位监督确认。

必要时由总承包确认是否设备制造厂家派技术人员进行现场指导。

压缩机运行操作人员由业主方派专人负责,总承包单位负责现场协调、联系厂家诊断和修复设备故障,施工单位提供试车所需材料、工具和保运所需技术及人力支持,并负责测试记录等工作,监理单位负责对安全、环保、质量、进度监督。

本方案包含启动前的状态确认与操作、启动、参数及附表等部分组成。

以下所有试车步骤必须在供应商运维技术人员现场监督情况下进行,试运行前由总包联系厂家对云南石化、云天化及中油六建进行开机前的有培训工作。

试车目的:

考核机组的性能;核对机组的运行记录,评定机组的机械运行状态是否正常;评定机组实际运行状况是否符合运行试验曲线;评定密封气系统是否满足标准要求。

第三节机组参数

压缩机

型式

离心式

型号

C300140MX3EHD

工作介质

空气

进气压力

0.78Bar(A)

进气温度

33?

排气压力

5Bar(G)

额定排排气流量

16500Nm3/h

额定转速

1490rpm

轴功率

1600KW

润滑油牌号

金技油

润滑油一次充填量

2000L

电动机

型号

AEZK-S2

功率

3250HP

转速

1490rpm

电压

10000V

频率

50HZ

防护等级

IP54

第四节机组联锁一览表

序号

仪表编号

描述

正常操作条件

单位

报警/联锁设定值

备注

报警

停车

1

4400YSHH20040A

一级振动

μm

29.21

33.02

2

4400YSHH20041A

二级振动

μm

25.4

30.48

3

4400HH20042A

三级振动

μm

22.86

27.94

5

4400YSHH20040B

一级振动

29.21

33.02

5

4400YSHH20041B

二级振动

μm

25.4

30.48

6

4400HH20042B

三级振动

μm

22.86

27.94

7

压缩机轴承温度

℃

80

95

8

一压缩机排气温度

℃

48

51

9

二压缩机排气温度

℃

48

51

10

三压缩机排气温度

℃

48

51

11

压缩机三级排气压力

0.5

MPa(G)

12

4400YSHH20043A

电机轴承振动

μm

22.86

27.94

13

4400YSHH20044A

电机轴承振动

μm

25.4

30.48

14

4400YSHH20043B

电机轴承振动

μm

25.4

30.48

15

4400YSHH20044B

电机轴承振动

μm

29.21

33.02

16

电机轴承温度

℃

90

95

17

4400TT10384A/B

电机定子温度

℃

90

110

18

4400TT10395A/B

电机定子温度

℃

90

110

19

4400TT13086A/B

电机绕组温度

℃

130

155

20

4400TT13087A/B

电机绕组温度

℃

130

155

21

4400TT13088A/B

电机绕组温度

℃

130

155

22

4400PT10388A

润滑油供油压力低

1.7

Bar(G)

1.30

1.10

三取二

23

4400PT10388B

润滑油供油压力低

1.7

Bar(G)

1.30

1.10

24

4400PT10388C

润滑油供油压力低

1.7

Bar(G)

1.30

1.10

25

供油油温低

>35

℃

35

32

26

供油油温高

>35

℃

48

51

27

4400TE10380

一级出口温度

℃

49

52

28

4400TE10381

二级出口温度

℃

49

52

29

4400TE20047

三级出口温度

℃

154

157

30

4400PCV10394A

低压密封气压力

0.6~0.9

Bar(G)

31

4400PCV10394B

低压密封气压力

0.6~0.9

Bar(G)

32

4400PCV10394C

低压密封气压力

0.6~0.9

Bar(G)

第3节编制依据

编制依据:

1.《风机、压缩机、压缩机安装工程施工及验收规范》GB50275-2010

2.《机械设备安装工程施工及验收通用规范》GB50231-2009

3.《工业金属管道工程施工及验收规范》GB50235

4.《自动化仪表工程施工及验收规范》GB50093

5.《英格索兰随机技术文件》

6.《空分装置及空压站PID图》

第二章压缩机试车操作流程

第一节压缩机试车操作流程

压缩机试车操作流程

序号

步骤描述

操作和确认人员

1

主电机测试位,压缩机逻辑测试

张安教、许占祥、王卫党、宋相和

2

机组用电设备送电

陆军、孙志军、邓勇

3

投用密封气

张鹏、赖广海、罗启军

4

冷却水系统投用

张鹏、马栋栋、孙志军

5

润滑油系统投用

张鹏、张安教、王德成

6

确认机组内及工艺系统上所有仪表完好并投用

高端珍、张安教、熊书园、胡从银

7

确认压缩机进气系统所有仪表完好并投用

高端珍、张林辉、李春夏

8

PLC上确认压缩机充许启动

张安教、高端珍、王卫党、何进

9

现场手动启动压缩机

贺宏坤、蒋睿

10

启动压缩机后DCS、PLC上的监控

蒋睿、郭红波、张鹏

11

启动压缩机后冷却水系统的检查

马栋栋、江赟

12

启动压缩机后润滑油系统的检查

张鹏、王德成、仓徐锋

13

启动压缩机后工艺气系统的检查

王德成、张鹏、马栋栋

14

启动压缩机后仪表系统的检查

何进、高端珍、王德成

15

压缩机试运完成后现场停机

贺宏坤、蒋睿

16

主电机和辅助油压缩机断电

陆军、孙志军、邓勇

17

关闭压缩机出入口阀门

马栋栋、江赟

第2节压缩机试运操作和确认人员:

主电机测试位,压缩机逻辑测试张安教、许占祥、王卫党、宋相和

机组用电设备送电陆军、孙志军、邓勇

投用密封气张鹏、赖广海、罗启军

冷却水系统投用张鹏、马栋栋、孙志军

润滑油系统投用张鹏、张安教、王德成

确认机组内及工艺系统上所有仪表完好并投用高端珍、张安教、熊书园、胡从银

确认压缩机进气系统所有仪表完好并投用高端珍、张林辉、李春夏

PLC上确认压缩机充许启动张安教、高端珍、王卫党、何进

现场手动启动压缩机贺宏坤、蒋睿

启动压缩机后DCS、PLC上的监控蒋睿、郭红波、张鹏

启动压缩机后冷却水系统的检查马栋栋、江赟

启动压缩机后润滑油系统的检查张鹏、王德成、仓徐锋

启动压缩机后工艺气系统的检查王德成、张鹏、马栋栋

启动压缩机后仪表系统的检查何进、高端珍、王德成

压缩机试运完成后现场停机贺宏坤、蒋睿

主电机和辅助油压缩机断电陆军、孙志军、邓勇

关闭压缩机出入口阀门马栋栋、江赟

第三章单机试运流程

第一节试车工艺流程:

1.空负荷试车流程

①空负荷试车流程:

4410-AF-0001-Ⅰ→4410-K-0001-Ⅰ-出口旁通(旁通阀全开)→4410-SIL-0013→放空

2.负荷试车流程

①负荷试车流程:

4410-AF-0001-Ⅰ→4410-K-0001-Ⅰ→4410-4000-CA-000101-A3A-PP管线至4410-C-0001-Ⅰ第一道法兰肓死→4410-200-0G-000103/000104-A3A-N(拆除安全阀)→放空(通过4400HC10106控制流量憋压实现负荷试车)

第2节试车工艺流程操作

1.压缩机空负荷试车流程操作

44100-K-0001-Ⅰ空负荷试车流程操作:

4410-AF-0001-→全开压缩机入口阀4400IV10375→关闭4400HC10106阀门→全开4400BV10376阀门→4410-SIL-0013-Ι→高点放空。

2.压缩机负荷试车流程操作

4410-K-0001-Ⅰ负荷试车流程操作:

4410-AF-0001-→全开压缩机入口阀4400IV10375→关闭压缩机旁通阀4400BV10376→关闭来自4400PV-20006(4420-300-CA-000201-A3A-PP线阀门“A”→全开4410-400-CA-000101-A3A-PP线阀门4400HC10106(压缩机开机前全开此阀门待压缩机开启后缓慢关闭4400HC10106阀门直至压缩机满负荷压力)

第三节单机试车流程图

第四章状态确认与操作

第一节试运前期准备确认工作

1.确认机组安装记录检查合格。

2.确认机组气路吸入系统清洗合格。

3.确认机组周围环境整洁

4.确认梯子平台安全可靠

5.确认消防设施完备

6.确认润滑油路安全阀(4400PSV10376、设定值为0.5MPaG)、气路安全阀(4410PSV00019A/B设定值为0.7MPaG)校验合格并系统投用。

7.试车区域设立警戒线,无关人员禁止进入。

第二节润滑油系统准备

1.确认主油泵、辅助油泵出口单向阀安装正确。

2.确认机组主油泵、辅助油泵吸入过滤器安装牢固并完好。

3.确认机组油冲冼合格、各项指标满足开车要求。

4.向油箱加入厂家指定的金技油(TECHTROLGOLDⅢ),加注量2000L。

5.确认油箱液位4400LG10380液面应在油标的1/2。

6.确认油箱加热器4400TCS10375A/B试验完毕并投用。

7.确认辅助油泵处于完好备用状态。

8.确认润滑油系统流程正确。

第三节进、排气系统准备

1.确认4410-AF-0001-Ι自洁式过滤器安装完毕。

2.确认进气管中的管道过滤器已安装、各管件安装完成并投用。

3.确认进气导叶阀调试合格、灵活、机动并处于投用状态。

4.确认出口单向阀安装正确并投用。

第四节冷却水系统准备

1.确认冷却水系统入口过滤器完好并清洗合格。

2.确认冷却水系统管线、阀门完好、冷却水入口压力4400PG10375压力显示为0.3~0.5MPa(G)。

3.确认冷却水系统所有监测仪表完好、已投用。

4.确认润滑油站冷却器、压缩机级间冷却器流程正确。

第五节密封气系统准备

确认密封气系统自力式调节阀压力设定完毕4400PCV10394A/B/C=0.6~0.9bar(G)

第六节驱动系统准备

1.确认主电机、辅助油泵电机接地线完好。

2.确认主电机、辅助油泵电机接线盒封闭。

3.确认电动机地脚螺栓无松动。

4.确认电动机与操作柱工艺编号一致。

5.确认主电机各项保护调试合格并能投用。

6.确认主电机、辅助油泵电机绝缘电阻符合启动要求。

第七节自控系统准备

1.确认各仪表件安装调校合格、并能投用。

2.确认所有联锁校验完毕并合格、并能投用。

3.机组联锁模拟开车试验合格。

4.联系供电,给机组需供电部位(主电机、油箱加热器、辅油压缩机电机、电机空间加热器、油破雾器)送电。

第五章压缩机试运行

第一节压缩机运行前准备确认

1.确认机组电气仪表等系统满足启动要求。

2.安装电机与压缩机之间联轴节,确认找正记录。

3.盘车确认机组无卡碰或异常响动。

4.按下现场控制柜电源(controlpower打ON)控制柜受电。

5.观察故障指示灯(troubleindivation)如亮灯为红色则机组不能启动需对逻辑、联锁进行检查或调整。

6.确认机体油箱温度4400TSA10375A/B大于35℃且小于48?

第二节密封气系统投用

1.投用密封气系统自力式调节阀(4400PCV10394A/B/C=0.5bar)投用现场密封气压力表4400PSLL10393A/B/C压力显应为0.6-0.9bar(G)

第三节冷却水系统投用

1.打开油系统冷却器,机组工艺系统冷却器回水阀。

2.缓慢打开冷却水入口总阀。

3.打开油冷器回水、压缩机级间冷却器回水放空阀将空气排净。

4.确认冷却入口压力4400PG10375=0.3~0.5MPa(G)。

5.检查水温、水流,各连接部位及冷却水腔无渗漏。

第四节润滑油系统运行

1.在操作盘上按辅油泵启动按钮(Prelubepumpstarter打ON)点动油泵,确认转向正确。

(正确转向顺时针旋转)

2.按下Prelubepumpstarter按钮打ON启动辅助油泵。

(辅助油泵启动后油雾风机自启)

3.打开油过滤器放空阀将过滤器内空气排净后关闭放空阀。

4.调节压缩机供油出口调压阀使供油压力4400PT10388A/B/C为1.7~2.1bar(G)。

5.调节主电机供油总管入口手阀将油压调至0.1~0.15MPa(G)。

6.确认供油油温4400TE10383大于35?

且小于48?

。

7.检查油压差4400PDI10379小于10pisg(G),大于10pisg(G)时应切换过滤器更换滤芯。

8.检查辅助油泵是否运行平稳无异常振动及响声。

9.确认润滑油系统循环建立,各润滑点畅通,无泄漏。

第六章压缩机空载运行

1.机组未达到下表条件时不得进行开机操作:

项目

仪表位号

单位

操作条件

备注

机组油冲洗合格

/

/

机杂、水份、闪点、粘度、PH值含量合格

以油化验报告为依据

润滑油液位

4400LG10380

/

大于标尺的1/2

润滑油供油温度

4400TE10383

℃

大于35小于48

压缩机润滑油供油压力

4400PT10388A/B/C

Bar(G)

1.7~2.1

主电机润滑油供油压力

/

MPa

0.1~0.15

油冷器、压缩机级间冷却水供水压力

4400PG10375

MPa

0.3~0.5

油冷器、压缩机级间冷却水供水温度

℃

28

压缩机一、二、三级密封气压力

4400PSLL10393A/B/C

Bar(G)

0.6~0.9

2.主电机单机试运行

2.1试运前准备

2.1.1拆除联轴器与压缩机分离。

2.1.2电机及电缆交接试验完成且合格,试验报告完整。

2.1.3电机保护定值输入并校验、传动、试验报告完整。

2.1.4检查电动机出线柜及电机侧接线完成,电机接线盒密封良好。

2.1.5断开电动机出线柜接地,摇侧电机绝缘和吸收比,吸收比应大于1.3

2.1.6合上电动机出线柜直流电源空开,将断路器手车在试验位置和跳闸一次。

2.1.7将断路器手车送入工作位置,将面板选择开关打远方位置。

2.2电机试运行

2.2.1现场和变电所联系,将真空断路器推至运行位置,准备起动。

2.2.2现场控制柜按下压缩机启动按钮点动电机确认转向,好不正确,则应改变电力电缆的相序以纠下电动机的旋转方向。

2.2.3启动主电机并记录起动电流、起动时间、空载运行电流。

2.2.3检查三相电流值是否对称、检查电机轴承振动、温度,定子温度、绕组温度,如有异常应立即停车检查,查找原因,消除故障。

2.2.4电机动行正常后,空转2小时,期间应密切注意电机运行的各项指标。

3.压缩机试运行

3.1检查机组仪表显示无误,逻辑、联锁无误,密封气压力无误机组开车条件满足。

3.2按下motoespacerheater打ON。

3.3按下卸载按钮将负荷降至0%。

3.4按下压缩机启动按钮启动压缩机。

4.启动后的检查和调整

4.1设备辅助系统

4.1.1压缩机供油压力、主电机供油压力检查。

(压缩机操作压力1.7~2.1bar(G),油压不正常时手动调节出口调压阀,主电机操作压力0.1~0.15MPa(G),油压不正常时手动调节主电机供油管入口手阀)

4.1.2压缩机各级密封气压力检查。

(操作压力0.6~0.9bar(G)压力不正常时调节4400PCV10394A/B/C阀门)

4.1.3压缩机、主电机供油温度检查。

(操作油温大于35?

且小于48℃)

4.1.4检查润滑点回油是否顺畅。

(观查回油管视镜,润滑油的流速应较快)

4.1.5油系统冷却水、压缩机级间回水温度。

(操作温度小于38?

。

)

4.2机械部分

4.2.1检查压缩机各部位有无异常响声。

(使用听棒听轴承、转子等部位)

4.2.2压缩机轴承振动检查:

一级振动应小于29.21μm,二级振动应小于25.4μm,三级振动应小于22.86μm。

4.2.3压缩机各级轴承温度检:

检查各级温度不应大于80?

。

4.2.4检查仪表、自控保护装置应运行良好动作准确。

4.3动力设备

4.3.1检查主电机有无异常响声。

4.3.2检查主电轴承温度应小于90?

。

4.3.3检查主电机轴承振动应小于27.94μm。

4.3.4检查主电机定子温度应小于90?

。

4.3.5检查主电机绕组温度应小于130?

。

4.3.6检查仪表、自控保护装置应运行良好动作准确。

第六章压缩机负荷运行

1.压缩机空负荷运行1小时后,若未发现异常情况,进行加载操作。

2.按下加载按钮逐步加负荷,直至满负荷。

(负荷升压每5min升压不得大于0.1MPa,并逐步达到满负荷工况,轴承润滑油温度和轴震动稳定后,连续运行4小时)

3.满负荷运行期间完成自然喘振和节流试验。

4.启动后的检查和调整

5.同第五章第五节第四条

第七章压缩机停机

1.压缩机负荷运行4小时后未发现异常情况下进行停机操作;

2.按下卸载按钮将负荷降至0%为止。

3.在压缩机控制面板按停按钮进行停机。

4.确认主电机停机。

(在按下停按时如机组未停车可立即按下控制柜上的紧急停车按钮进行停车)

5.通知配电室切断主电机电源。

6.压缩机停车辅助油泵自启运行30分钟后自动停辅助油泵。

7.停冷却水

8.停密封气。

9.关闭压缩机出入口阀

第八章最终评定

1、对机体和系统进行检查,核对机组的运行记录,评定机组的机械运行状态是否正常;

2、评定机组实际运行状况是否符合运行试验曲线;

3、评定密封气系统是否满足标准要求;

4、机组性能曲线

第九章单机试运转组织

第一节成立单机试运转小组

1.单机试运转前应成立试运转领导小组,各有关人员应服从领导小组的安排。

2.试运转领导小组负责单机试运转的组织及协调工作,相关单位应配有相应的仪表、电气、设备等专业技术人员及钳工、仪表、电气等工种人员,参加试运转人员应明确任务,各负其责,同从指挥。

3.中咨监理负责压缩机组安装、调试、试运行的监督管理工作。

4.具体分工及操作见第三章第二节

5.原料空气压缩机单机试运组织机构

组长:

王涛

副组长:

黎海山、朱明伟、王世国

成员:

PMT2:

王德成、许占祥、王卫党、宋相和、邓勇、熊书园、张林辉、贺宏坤、蒋睿、何进

中咨监理:

刘传仁

中油六建:

张鹏、高端珍、陆军、马栋栋

英格索兰:

张安教

第二节职责划分

1 组长及副组长负责全面的试车前准备,组织以及试车工作的指挥管理工作。

2 PMT2参与压缩机调试、空负荷、负荷试车过程的监控,开车前电气、仪表、设备检查确认,PLC、DCS的开车控制操作及试车工艺流程的检查确认。

3 中咨监理负责对压缩机安装、调试、试车的全程控制及开车前对电气、仪表、设备检查确认。

4 英格索兰现场工程师负责对机组内部PLC系统、现场仪表、电气、机械设备调试,开车前对电气、仪表、设备的检查确认及指导开。

5 中油六建负责压缩机开机前的准备工作,配合厂家对机组的安装、检查、调试、及开车和开车前的电气、仪表、设备的检查确认工作。

6 具体分工及操作见第二章第二节。

第十章劳动力配置计划