第2章炼钢过程的物料平衡和热平衡计算.docx

《第2章炼钢过程的物料平衡和热平衡计算.docx》由会员分享,可在线阅读,更多相关《第2章炼钢过程的物料平衡和热平衡计算.docx(24页珍藏版)》请在冰点文库上搜索。

第2章炼钢过程的物料平衡和热平衡计算

第2章炼钢过程的物料平衡和热平衡计算

炼钢过程的物料平衡和热平衡计算是建立在物质与能量守恒的基础上的。

其主要目的是比较整个过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供定量依据。

由于炼钢是一个复杂的高温物理化学变化过程,加上测试手段有限,目前还难以做到精确取值和计算。

尽管如此,它对指导炼钢生产和设计仍有重要的意义。

2.1物料平衡计算

2.1.1计算原始数据

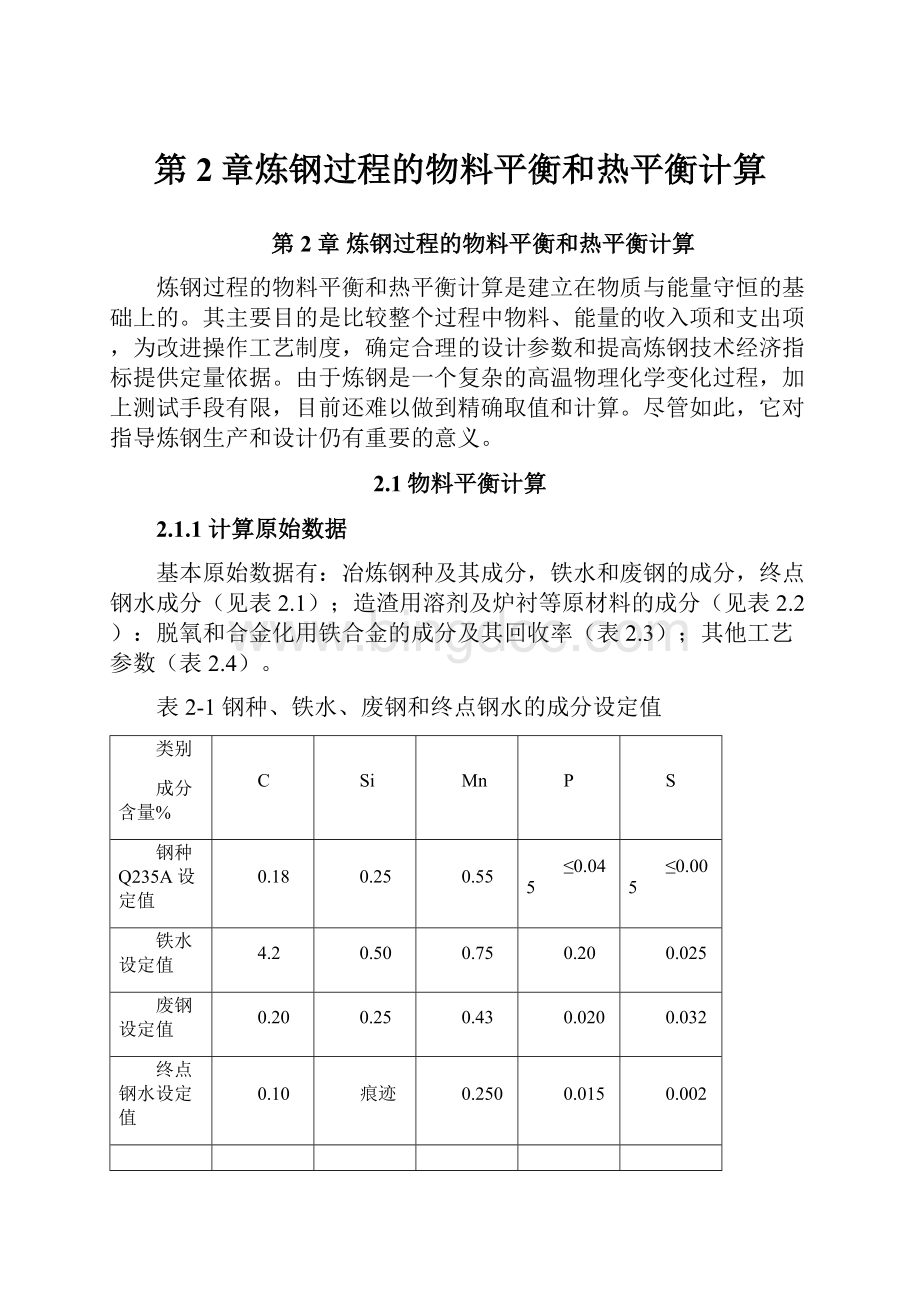

基本原始数据有:

冶炼钢种及其成分,铁水和废钢的成分,终点钢水成分(见表2.1);造渣用溶剂及炉衬等原材料的成分(见表2.2):

脱氧和合金化用铁合金的成分及其回收率(表2.3);其他工艺参数(表2.4)。

表2-1钢种、铁水、废钢和终点钢水的成分设定值

类别

成分含量%

C

Si

Mn

P

S

钢种Q235A设定值

0.18

0.25

0.55

≤0.045

≤0.005

铁水设定值

4.2

0.50

0.75

0.20

0.025

废钢设定值

0.20

0.25

0.43

0.020

0.032

终点钢水设定值

0.10

痕迹

0.250

0.015

0.002

表2-2原材料成分

类别

成分%

CaO

SiO2

MgO

Al2O3

Fe2O3

CaF2

P2O5

S

CO2

H2O

C

灰分

挥发分

石灰

88.66

2.70

2.60

1.50

0.50

0.10

0.06

4.64

0.10

萤石

0.30

5.50

0.60

1.60

1.50

88.00

0.90

0.10

1.50

生石灰石

36.40

0.80

25.60

1.00

36.20

炉衬

1.20

3.00

78.80

1.40

1.60

14.00

焦炭

0.58

81.50

12.40

表2.3铁合金成分(分子)及其回收率(分母)

类别

成分含量/回收率/%

C

Si

Mn

Al

P

S

Fe

硅铁

—

73.00/75

0.50/80

2.50/0

0.05/100

0.03/100

23.92/100

锰铁

6.60/90

0.50/75

67.8/80

—

0.23/100

0.13/100

24.74/100

注:

上表中的C中10%于氧生成CO2。

表2.4其他工艺参数设定值

名称

参数

名称

参数

终渣碱度

萤石加入量

生白云石加入量

炉衬蚀损量

终渣∑(FeO)含量

(按向钢中传氧量ω(Fe2O3)=1.35ω(FeO)折算)

烟尘量

喷溅铁损

ω(CaO)∕ω(SiO2)=3.5

为铁水量的0.5%

为铁水量的2.5%

为铁水量的0.3%

15%,而ω(Fe2O3)/∑ω(FeO)=1/3,即ω(Fe2O3)=5%,ω(FeO)=8.25%

为铁水量的1.5%(其中ω(FeO)为75%,ω(Fe2O3)为20%)

为铁水量的1%

渣中铁损(铁珠)

氧气纯度

炉气中自由氧含量

气化去硫量

金属中[C]的氧化产物

废钢量

为渣量的6%

99%,余者为N2

0.5%(体积比)

占总去硫量的1/3

90%的C氧化成CO,

10%的C氧化成CO2

由热平衡计算确定,本计算结果为铁水量的13.7%,即废钢比为12.05%

2.1.2物料平衡基本项目

收入项有:

铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。

支出项有:

钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

2.1.3计算步骤

以100Kg铁水为基础进行计算。

第一步:

计算脱氧和合金化前的总渣量及其成分。

总渣量包括铁水中元素氧化、炉衬蚀损和计入溶剂的成渣量。

其各项成渣量分别列于表2.5、2.6和2.7。

总渣量及其成分列于表2.8中。

第二步:

计算氧气消耗量。

氧气实际耗量系消耗项目与供入项目之差。

见表2.9。

表2.5铁水中元素的氧化产物及其渣量

元素

反应产物

元素氧化量(㎏)

耗氧量(㎏)

产物量(㎏)

备注

C

[C]→{CO}

4.10×90%=3.690

4.720

8.610

[C]→{CO2}

4.10×10%=0.410

0.640

0.88

Si

[Si]→{SiO2}

0.500

0.571

1.071

入渣

Mn

[Mn]→{MnO}

0.500

0.145

0.645

入渣

P

[P]→{P2O5}

0.185

0.239

0.424

入渣

S

[S]→{SO2}

0.03×1/3=0.008

0.008

0.016

[S]+(CaO)→(CaS)+(O)

0.03×2/3=0.015

-0.008

0.034(CaS)

入渣

Fe

[Fe]→{FeO}

0.897×56/72=0.685

0.195

0.897

入渣见表2-8

[Fe]→{Fe2O3}

0.48×112/160=0.377

0.144

0.490

入渣见表2-8

合计

6.330

7.034

成渣量

3.942

入渣组分之和

①由CaO还原出的氧量;消耗的CaO量=0.020×56/32=0.035kg。

表2.6炉衬蚀损的成渣量

炉衬蚀损量/㎏

成渣组分/kg

气态产物/kg

耗氧量/㎏

CaO

SiO2

MgO

Al2O3

Fe2O3

C→CO

C→CO2

C→CO,CO2

0.3

(据表2-5)

0.004

0.009

0.236

0.004

0.005

0.3×14%×90%×28/12=0.088

0.3×14%×10%×44/12=0.015

0.3×14%×(90%×28/12+10%×44/12)=0.062

合计

0.258

0.103

0.062

表2.7加入溶剂的成渣量

类别

加入量/㎏

成渣组分/kg

气态产物/kg

CaO

MgO

SiO2

Al2O3

Fe2O3

P2O5

CaS

CaF2

H2O

CO2

O2

萤石

0.5(据表2-4)

0.002

0.003

0.028

0.008

0.008

0.005

0.001

0.440

0.005

白云石

2.5(据表2-4)

0.910

0.640

0.020

0.025

0.905

石灰

5.76

5.080

0.150

0.147

0.075

0.036

0.011

0.004

0.006

0.250

0.001

合计

5.992

0.793

0.195

0.108

0.044

0.016

0.005

0.440

0.011

1.155

0.001

成渣量

7.593

①石灰加入量计算如下:

由表4.6~4.8可知,渣中已含(CaO)=-0.026+0.004+0.002+0.910=0.890㎏;渣中已含(SiO2)=1.071+0.009+0.028+0.020=1.128㎏。

因设定的终渣碱度R=3.5;故石灰的加入量为:

[RΣω(SiO2)-Σω(CaO)]/[ω(CaO石灰)-R×ω(SiO2石灰)]=3.95/(88.66%-3.5×2.70%)=4.99kg

②(石灰中CaO含量)-(石灰中S→CaS消耗的CaO量)。

③由CaO还原出来的氧量,计算方法同表2-6的注。

表2.8总渣量及其成分

炉渣成分

CaO

SiO2

MgO

Al2O3

MnO

FeO

Fe2O3

CaF2

P2O5

CaS

合计

元素氧化成渣量/kg

1.071

0.497

0.897②

0.541③

0.424

0.034

3.979

石灰成渣量/kg

4.396

0.135

0.130

0.075

0.025

0.005

0.007

5.471

炉衬蚀损成渣量/kg

0.004

0.009

0.236

0.004

0.005

0.258

生白云石成渣量/kg

0.910

0.020

0.640

0.025

1.595

萤石成渣量/kg

0.002

0.028

0.003

0.008

0.008

0.440

0.005

0.001

0.495

总成渣量/kg

5.132

1.263

1.009

0.112

0.497

0.973

0.543

0.440

0.434

0.041

10.869

①

质量分数/%

50.82

14.44

8.72

0.95

4.21

8.25

5.00

3.73

3.53

0.35

100.00

①总渣量计算如下:

因为表2-9中除(FeO)和(Fe2O3)以外总渣量为:

5.996+1.704+1.029+0.112+0.497+0.440+0.416+0.041=9.249Kg,而终渣Σω(FeO)=15%(表2.4),故总渣量为10.235÷86.75%=10.681Kg。

②ω(FeO)=10.681×8.25%=0.881Kg。

③ω(Fe2O3)=10.681×5%-0.040-0.005-0.008=0.481Kg。

表2.9实际耗氧量

耗氧项/Kg

供氧项/Kg

实际氧气消耗量/Kg

铁水中元素氧化消耗量7.034

炉衬中碳氧化消耗量0.062

石灰中S与CaO反应还原出的氧化量(表2.7)0.002

烟尘中铁氧化消耗量0.340

炉气自由氧含量0.060

7.766-0.002+0.041=7.805

合计7.766

合计0.002

①炉气N2(存在于氧气中,见表2.4)的质量,详见表2.10。

第三步:

计算炉气量及其成分。

炉气中含有CO、CO2、N2、SO2和H2O。

其中CO、CO2、SO2和H2O可由表2.5~2.7查得,O2和N2则由炉气总体积来确定。

现计算如下。

炉气总体积V∑:

式中Vg—CO、CO2、SO2和H2O各组分总体积,m³。

本设计中,其值为6.598×22.4/28+2.310×22.4/44+0.020×22.4/64+0.011×22.4/18=7.864m³;

GS—不计自由氧的氧气消耗量,Kg。

其值为:

7.691+0.062+0.34=8.093Kg;

VX—石灰中的S与CaO反应还原出的氧气量(其质量为:

0.001Kg);

99—由氧气纯度99%转换得来;

0.5%—炉气中自由氧含量。

表2.10炉气量及其成分

炉气成分

炉气量/Kg

体积/m³

体积分数/%

CO

8.698

6.958

79.76

CO2

2.652

0.891

17.77

SO2

0.008

0.003

1.06

H2O

0.01

0.012

0.21

O2

0.040①

0.057①

0.50

N2

0.057

0.071②

0.70

合计

11.465

6.617

100.00

①炉气中O2的体积为6.617×0.5%=0.033m³;质量为0.033×32/22.4=0.047kg。

2炉气中N2的体积系炉气总体积与其他成分的体积之差;质量为0.046×28/22.4=0.058kg。

第四步:

计算脱氧和合金化前的钢水量。

钢水量Qg=铁水量-铁水中元素的氧化量-烟尘、喷溅、和渣中的铁损

据此可以编制出未加废钢、脱氧与合金化前的物料平衡表2.11。

2.11未加废钢时的物料平衡表

收入

支出

项目

质量/kg

%

项目

质量/Kg

%

铁水

100.00

86.48

钢水

92.614

79.23

石灰

4.99

4.98

炉渣

10.87

10.19

萤石

0.50

0.43

炉气

9.04

7.81

生白云石

2.50

2.16

喷溅

1.00

0.86

炉衬

0.30

0.26

烟尘

1.50

1.30

氧气

7.805

5.69

渣中铁珠

0.71

0.61

合计

113.072

100.00

合计

115.81

100.00

注:

计算误差为(115.63-115.81)/115.63

100%=-0.15%。

表2.12废钢中元素的氧化量及其成渣量

元素

反应产物

元素氧化量/kg

耗氧量/kg

产物量/kg

进入钢中的量/kg

C

[C]→{CO}

13.7×0.08%×90%=0.012

0.016

0.028(入气)

[C]→{CO2}

13.7×0.08%×10%=0.001

0.003

0.004(入气)

Si

[Si]→{SiO2}

13.7×0.25%=0.034

0.039

0.0510

Mn

[Mn]→{MnO}

13.7×0.435%=0.025

0.007

0.1047

P

[P]→{P2O5}

13.7×0.005=03.001

0.001

0.002

S

[S]→{SO2}

13.7×0.009%×1/3=0.0013

0.0013

0.0026入气)

[S]+(CaO)→(CaS)+[O]

13.7×0.009%×2/3=0.0026

-0.0013

0.0059(CaS)

合计

0.077

0.066

13.7-0.077=13.623

成渣量/kg

0.1660

第五步:

计算加入废钢的物料平衡。

如同“第一步”计算铁水中元素氧化量一样,利用表2.1的数据先确定废钢中元素的氧化量及其耗氧量和成渣量(表2.12),再将其与表2.11归类合并,遂得加入废钢后的物料平衡表2.13和表2.14.

表2.13加入废钢的物料平衡表(以100Kg铁水为基础)

收入

支出

项目

质量/Kg

%

项目

质量/Kg

%

铁水

100.00

83.54

钢水

90.944+13.623=104.567

79.81

废钢

13.7

3.39

炉渣

10.681+0.113=10.794

9.97

石灰

4.99

4.81

炉气

11.465+0.0346=11.5

7.54

萤石

0.50

0.42

喷溅

1.00

0.83

轻烧生白云石

2.50

2.09

烟尘

1.50

1.25

炉衬

0.30

0.25

渣中铁珠

0.641

0.60

氧气

7.085+0.066=7.87

5.50

合计

129.86

100.00

合计

120.02

100.00

注:

计算误差为(119.71-120.02)/119,71

100%=-0.26%。

表2.14加入废钢的物料平衡表(以100Kg(铁水+废钢)为基础)

收入

支出

项目

质量/kg

%

项目

质量/kg

%

铁水

87.95

83.54

钢水

91.43

79.81

废钢

12.05

3.39

炉渣

9.52

9.97

石灰

4.40

4.81

炉气

10.15

7.54

萤石

0.44

0.42

喷溅

0.88

0.83

轻烧生白云石

2.20

2.09

烟尘

1.32

1.25

炉衬

0.26

0.25

渣中铁珠

0.56

0.60

氧气

6.94

5.50

合计

115.04

100.00

合计

115.33

100.00

第六步:

计算脱氧和合金化后的物料平衡。

先根据钢种成分设定值(表2.1)和铁合金成分及其烧损率(表2.3)算出锰铁和硅铁的加入量,再计算其元素的烧损量。

将所得结果与表2.14归类合并,即得冶炼一炉钢的总物料平衡表。

锰铁加入量

为:

=

硅铁加入量

为:

=

铁合金中元素的烧损量和产物量列于表2.15

表2.15铁合金中元素烧损量及其产物量

类别

元素

烧损量/kg

脱氧量/Kg

成渣量/Kg

炉气量/Kg

入钢量/Kg

锰铁

C

0.51×6.60%×10%=0.003

0.010

0.015(CO2)

0.51×6.60%×90%=0.030

Mn

0.51×67.80%×20%=0.069

0.020

0.089

0.51×67.80%×80%=0.277

Si

0.51×0.50%×25%=0.001

0.001

0.002

0.51×0.50%×75%=0.002

P

0.51×0.23%=0.001

S

0.51×0.13%=0.001

Fe

0.51×24.74%=0.126

合计

0.073

0.031

0.091

0.015

0.410

硅铁

Al

0.38×2.50%×100%=0.011

0.006

0.006

Mn

0.38×0.50%×20%=0.0004

0.0005①

0.0005

0.38×0.50%×80%=0.002

Si

0.38×73.0%×25%=0.0694

0.0793

0.149

0.38×73.0%×75%=0.208

P

0.38×0.05%=0.0002①

S

0.38×0.03%=0.0001①

Fe

0.38×23.92%=0.0908

合计

0.0798

0.0894

0.172

0.301

总计

0.153

0.12

0.247

0.015

0.711

脱氧和合金化后的钢水成分如下:

可见,含碳量尚未达到设定值。

为此需要在钢包内加焦炭粉增碳。

其加入量W1为:

焦粉生成的产物如下:

炭烧损量/Kg

耗氧量/Kg

气体量/Kg

成渣量/Kg

碳入钢量/Kg

0.06×81.50%×25%=0.012

0.032

0.037+0.05×(0.58+5.52)%=0.047

0.05×12.40%=0.007

0.05×81.50×0.75%=0.037

由上述计算可得冶炼过程(即脱氧和合金化后)的总物料平衡表2.16。

表2.16总物料平衡表

收入

支出

项目

质量/kg

%

项目

质量/kg

%

铁水

87.95

82.62

钢水

92.71

79.74

废钢

12.05

3.35

炉渣

9.77

10.11

石灰

4.40

4.76

炉气

10.15

7.51

萤石

0.44

0.41

喷溅

0.88

0.82

轻烧生白云石

2.20

2.06

烟尘

1.32

1.23

炉衬

0.26

0.25

渣中铁珠

0.56

0.60

氧气

6.94①

5.58

锰铁

0.51

0.56

硅铁

0.38

0.36

焦粉

0.06

0.05

合计

116.32

100.00

合计

116.60

100.00

注:

计算误差为(114.06-115.25)/114.06×100%=-1.04%。

①可近似认为(0.102+0.016)的氧量系出钢水时二次氧化所带入的氧量。

2.2热平衡计算

2.2.1计算所需原始数据

计算所需基本原始数据有:

各种入炉料及产物的温度(表2.17);物料平均热容(表2.18);反应热效应(表2.19);溶入铁水中的元素对铁熔点的影响(表2.20)。

其他数据参照物料平衡选取。

表2.17入炉料及产物的温度设定值【3】

表2.名称

入炉物料

产物

铁水①

废钢

其他原料

炉渣

炉气

烟尘

温度/℃

1320

25

25

与钢水相同

1450

1450

1纯铁熔点为1536℃

表2.18物料平均热容

物料名称

生铁

钢

炉渣

矿石

烟尘

炉气

固态平均热容/kJ·(kg·K)-1

0.745

0.699

1.047

0.996

熔化潜热/kJ·kg-1

218

272

209

209

209

液态或气态平均热容/kJ·(kg·K)-1

0.837

0.837

1.248

1.137

表2.19炼钢温度下的反应热效应

组元

化学反应

△H/kJ·kmol-1

△H/kJ·kg-1

C

[C]+1/2{O2}={CO}氧化反应

-139420

-11639

C

[C]+{O2}→{CO2}氧化反应

-418072

-34834

Si

[Si]+{O2}→{SiO2}氧化反应

-817682

-29202

Mn

[Mn]+1/2{O2}=(MnO2)氧化反应

-361740

-6594

P

2[P]+5/2{O2}=(P2O5)氧化反应

-1176563

-18980

Fe

[Fe]+1/2{O2}=(FeO)氧化反应

-238229

-4250

Fe

2[Fe]+3/2{O2}=(Fe2O3)氧化反应

-722432

-6460

SiO2

(SiO2)+2(CaO)=(2CaO·SiO2)成渣反应

-97133

-1620

P2O5

(P2O5)+4(CaO)=(4CaO·P2O5)成渣反应

-693054

-4880

CaCO3

CaCO3=(CaO)+{CO2}分解反应

169050

1690

MgCO3

MgCO3=(MgO)+{CO2}分解反应

118020

1405

2.2.2计算步骤

以100Kg铁水为基础。

第一步:

计算热收入Qs。

热收入项包括