光伏组件监造进场及安装作业流程.docx

《光伏组件监造进场及安装作业流程.docx》由会员分享,可在线阅读,更多相关《光伏组件监造进场及安装作业流程.docx(39页珍藏版)》请在冰点文库上搜索。

光伏组件监造进场及安装作业流程

光伏组件监造、进场及安装步骤

作为光伏电站最关键部件之一,光伏组件质量直接影响电站发电性能。

在光伏电站建设中,因为光伏组件设备数量庞大,轻易破损失效,所以需要在组件生产、进场卸货和安装过程中对组件质量进行全程监控。

为确保后期运行中组件设备稳定,特制订此光伏组件监造、进场及安装步骤。

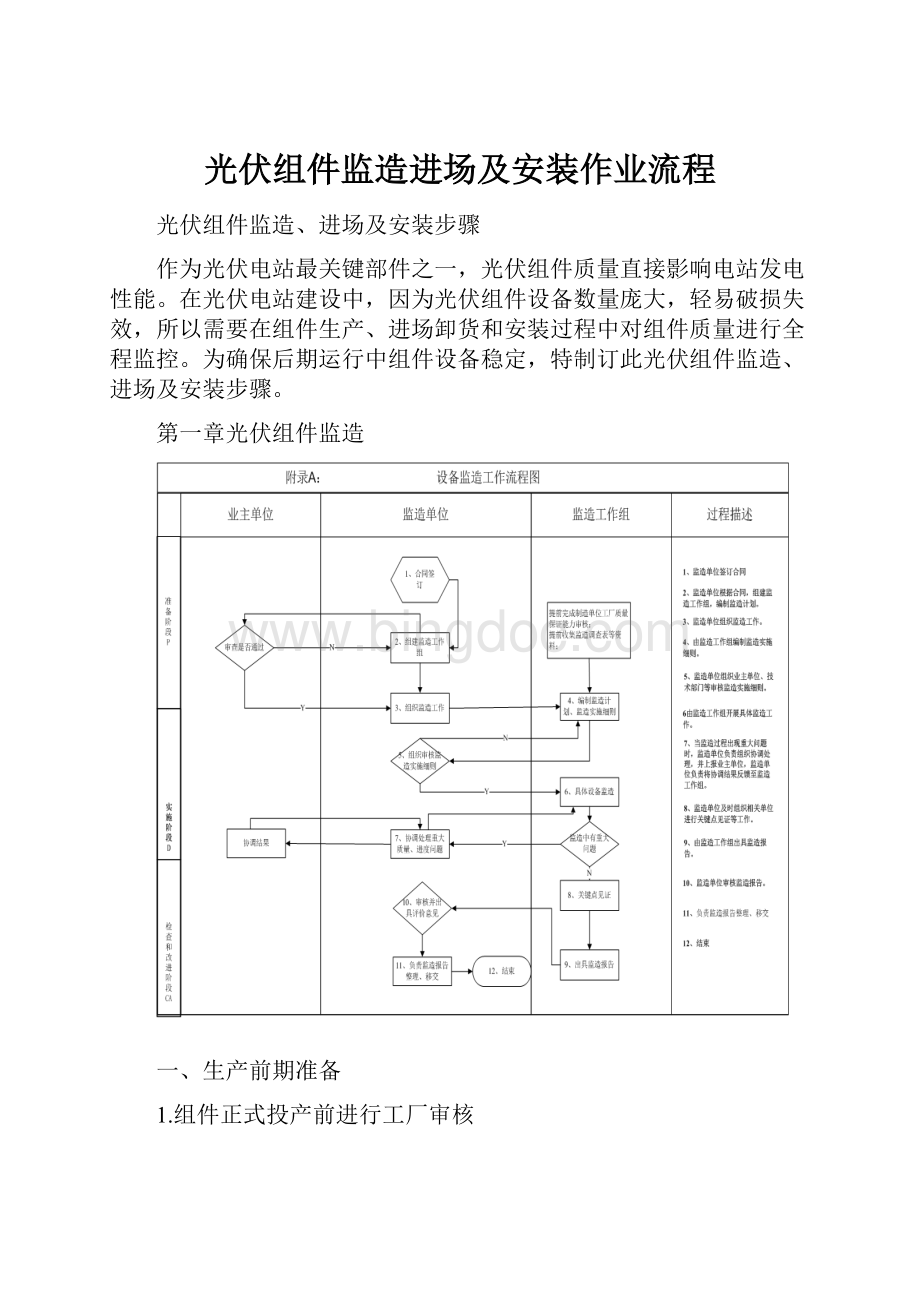

第一章光伏组件监造

一、生产前期准备

1.组件正式投产前进行工厂审核

光伏组件质量受产线硬件设备和人员素质影响很大,一样BOM在不一样产线上出产,其质量差异会很大。

光伏项目通常建设周期较短,需要在尽短时间内提供质量过硬产品。

假如在签署协议,立即生产之前进行工厂审核,一旦产线条件达不到要求,则见面临质量和供货进度两难局面。

项目在采购组件时,签署协议之前即邀请第三方参与,对意向厂家全部生产线进行审核和选择,确定哪些产线含有生产合格产品能力并要求供货商在这些产线上进行排产,作为双方签署协议前提条件,并加入协议条款。

尽可能在双方正式达成意向前规避因产线水平造成潜在质量问题。

如工厂审核,关键关注点应为以下几点:

(1)产线清洁程度

光伏组件作为一体封装半导体设备,内部不许可出现大颗粒灰尘、异物、气泡等,所以对生产线封闭性有较高要求。

工厂在生产时要求环境密闭,职员穿戴整齐,尤其是层压前,为预防头发、指甲等异物进入组件内部,需要工人佩戴防尘帽,接触电池片、EVA胶膜、背板等原材料时需要佩戴手套。

最好在串焊、叠层、层压、包装各个工艺操作空间之间有隔离方法,严禁敞开式,尤其是对外部空间敞开厂房。

用来切割背板和EVA裁切间、放置组件等候硅胶固化固化间,则需要设置为独立防尘间,同时要有温湿度控制方法,确保组件和原材料性状不发生改变。

(2)自动化程度

组件在产线上发生隐裂或划伤等损伤通常是人为造成,所以人工搬运工序越少,发生破损几率就越低。

对于全自动生产线,假如正常运行,只有组件经过最终功率分选后才会由人工进行包装,其它时间组件全部在传送带上运行,这么就大大降低了因人工搬运造成损坏。

所以自动化程度越高,传送带越平稳,组件发生物理损伤几率就越小。

(3)温度控制

组件电池串连接,接线盒和电池片电极连接需要经过焊接完成,在焊接工序中需要关注除了焊接操作工人手法外,另外比较关键是焊烙铁温度,如焊接温度过低,焊接强度不够,可能造成虚焊和脱焊,如焊接温度过高,则可能造成过焊,所以焊接温度应定时点检,确保焊接温度稳定。

规范产线上会定时对焊烙铁进行温度点检并对烙铁温度进行抽检。

在生产组件过程中,还需要经过层压热处理,层压机温度控制也需要关键关注。

(4)检验步骤

产线自检是出产合格组件关键,假如工厂本身对质量要求严格,能够降低组件生产成本,提升合格率;对于监造驻厂人员来说,其组件合格率就会有所提升,而且工作压力也会减轻。

在进行工厂审核时,应对其自检情况进行检验,基础要求为在焊接、层压、固化后均要有专门外观和EL测试,检验组件半成品是否合格。

(5)产线规范化管理

产线上规范管理能够在即使工人流动性比较大情况下做到产品品质一致、人员操作规范、确保安全,产线规范化管理包含物料标示卡明确、设备状态标示、设备安全操作规范、设备点检统计表、工序标准操作手册等文件需上墙张贴,清楚便查。

对于监造工作也能够随时随地检验工序是否根据规范来进行操作。

产线质量管理体系也必需有效实施,在某组件工厂中曾因质量管理体系出现问题造成质量缺点。

在厂中,生产步骤产品质量由品管部负责,在生产中将有瑕疵组件剔除单独放置。

在包装和发货步骤由生产部负责,生产部为确保出货数量,怀侥幸心理将已经被剔除组件掺回合格品打包发货,发至现场后被我方发觉,供给商不得不再派人员将全部组件拆包全检,将问题组件又挑选出来。

这个事件说明在质量管理过程中打包和发货步骤管理缺失,不仅造成了发货延迟,也造成了工厂成本增加。

(6)管理层能力及职员素质

车间管理水平取决和基层管理者管理水平,关键在于实际操作者(职员)素质,对于产线上操作职员,工厂审核时能够查看下职员穿戴及精神面貌,尤其是层压前工序,为了预防异物进入组件和人为损坏原材料,手套、帽子、工服必不可少,如出现工人穿戴不整齐,则说明产线管理不严,对职员要求不高,对于组件质量则无法确保。

2.不采取代工厂进行生产

供给商在产品供不应求情况下,会选择代工厂代工部分组件,非特殊情况,组件不应使用代工厂生产。

代工厂在生产步骤即使受供给商控制,但供给商通常是根据出产组件块数和代工厂进行结算加工费,代工厂更关心有多少数量组件能够出货,而对产品质量把控和责任心均不如供给商自己车间,且代工厂生产环境参差不齐,极轻易出现组件质量问题。

且监造人员和代工厂沟通往往需要经过供给商来转达,往往会出现监造人员和代工厂沟通滞后和不畅,甚至无视监造过程中整改通知,我行我素继续生产。

3.标准上不接收存货

对于组件厂商,在供货期比较担心情况下,通常会提出交付部分之前存货。

但对于存货接收,一定要慎之又慎,因为存货起源通常有两种:

1、工厂在订单较少,产能充足时,出于对形势判定而提前生产组件。

2、在生产其它订单时,因为原材料、工艺等未满足用户要求,商务出现纠纷等原因,转单变为存货。

对于第1种情况,风险点在于其BOM和生产工艺可能会不满足我方要求,且生产过程我方没有监控,情况未知,只能检验其BOM是否符合要求,外观、电性能、EL等成品检测项目是否经过,其内部质量无从得悉。

除非项目尤其紧急,产品测试经过情况下,能够酌情接收。

对于第2种情况,风险极大,不提议接收这类组件。

基础判定为存货生产日期,在组件行情很好,订单火爆时间段,厂家是不可能安排产能生产存货,假如在紧俏时段生产“存货”,通常会有问题。

二、生产过程监控

(一)关键原材料来料检验

(1)背板现场外观甄别

光伏组件背板如选择TPT双层含氟背板,其结构为双层Tedlar薄膜,薄膜化学组成和内部结构在工厂无法测出,但TPT有其特殊外观和感官特征,能够经过观察和触摸进行初步判定。

TPT背板因为内外两侧均为Tedlar材料,所以其背板原材料正反两面颜色和手感应该相同。

相对于非Tedlar薄膜背板,其颜色相对更白,触摸手感比较粗糙,手指摩擦时有发涩感觉。

对于伊索TPT2442背板,因其内层需要和EVA粘连,内层Tedlar薄膜会经过特殊处理以确保背板内层和EVA粘连度,从外观上仔细观察背板内层有不显著纹路,而外层比较平整,所以TPT需要将正反两面区分开来,不得翻转使用。

而SFC品牌PP-350型TPT背板两面差异不大,但因为其内层处理不过关,所以其交联度较差。

伊索TPT背板内层和EVA粘连,有纹路伊索TPT背板外层平整无纹路

左侧组件为使用3M背板(THV膜),右侧组件为伊索TPT背板。

3M背板相对发黄,TPT背板相对发白。

相对于TPE背板,其内层为EVA,外层为Tedlar,所以其外层感官和TPT相同,但Tedlar材料透光性较差,所以双层T膜TPT透光性比TPE要差。

判定方法为将组件正面对着光源,从组件背板对光源观察,假如能够清楚看到电池片边缘,则很有可能为TPE背板,如电池片边缘不清楚,则可能为TPT背板。

TPE背板,能够清楚看到电池片边缘TPE背板严重黄变

以上全部为对于背板初步判定,可靠判定需要使用专业光谱仪进行分析。

因为层压后组件内层背板已经和EVA粘接在一起,背板内层是否是Tedlar不能直接测试出来,验证是否为TPT背板需要做破坏性试验,即剥离电池片和EVA,使得背板内层能够和光谱仪探头直接接触,最权威判定还需选择车间中或现场报废组件取样,将每批次背板采集样品送到杜邦企业化验,其化验结果为最有力证据。

如项目所需组件为双玻组件,则不使用TPT、TPE等聚合物背板,背板采取是半钢化玻璃,其质量应按半钢化光伏玻璃规范来要求。

(2)镀膜玻璃和非镀膜玻璃选择

镀膜玻璃经过玻璃表面增透膜提升组件功率,以现在组件技术,60片电池组件使用镀膜玻璃和高效率电池片能够达成265W。

配合镀膜玻璃,使用效率17.8-18.0%电池片即可生产255W组件,此效率电池片已属于偏低效率片,即电池片可能有失效、断栅、黑边等缺点区域,这些缺点全部可能造成组件热斑、黑片、漏电等问题,会有极大隐患。

同时镀膜玻璃耐候性也有待观察,现在没有权威汇报表明,玻璃上镀膜能够确保25年使用。

而非镀膜玻璃封装效率损失能够达成2.5%,即255W组件需使用18.0%以上电池片,这么就要求使用缺点较少,质量更高电池片,相对电池片出现质量问题几率也相对较小。

所以假如选择255W或260W组件,选择非镀膜玻璃能够确保电池片质量。

265W以上组件只能经过镀膜玻璃和高效率电池片来实现。

在和同行交流过程中,也了解到现在比较流行纳米涂层耐候性通常较差,其功率提升伴随时间会慢慢变小,为了确保纳米涂层功效,需要1-2年补涂一次,实际应用效果并不一定很好。

(3)EVA

EVA是乙烯—醋酸乙烯共聚物树脂产品,产品在较宽温度范围内含有良好柔软性、耐冲击强度、耐环境应力开裂性和良好光学性能、耐低温及无毒特征。

EVA胶膜是一个热固性膜状热熔胶,常温下不发粘,但加热到所需要温度,经一定条件热压便发生熔融粘接和背板及玻璃交联固化。

因为EVA在高温下会溶解,所以存放EVA仓库应恒温恒湿,不得在户外及高温条件下存放EVA原材料。

裁切过EVA胶膜存放时间为12小时,即12小时内进入层压工序,如长时间不适用,应在12小时内用保鲜膜或塑料隔水包装放入恒温间保留,在叠层工作台上标示卡应清楚标明EVA裁切时间,监造时应该定时巡检。

斯威克EVA,有显著抗PID标示

EVA也分抗PID和非抗PID两种,抗PID型EVA其胶膜电阻率比较高,绝缘性很好,即玻璃中金属离子不易游离到电池片表面,能够起到抑制PID效应功效。

我们组件有抗PID要求,所以需要使用抗PID型EVA,在原材料检验中需要注意。

EVA另外一个比较关键参数为EVA和背板交联度,交联度表现是EVA和背板粘接强度,假如强度不够,在长久户外运行后,有可能出现EVA和背板脱胶,需要在试生产后进行测试。

(4)接线盒

接线盒关键功效为连接电池串引出线,同时将光伏组件产生电流传导出来。

接线盒中关键由塑料盒、二极管、引接线等部分组成,在之前实际使用中,会发觉有二极管电极接触不良和二极管脱落现象,所以有些接线盒将二极管电极和接线盒连接片焊接在一起,同时使用硅胶将接线盒灌胶封死,能够预防接线盒进水和过热,灌胶做法有利有弊,好处于于密封性很好,接线盒和背板连接比较坚固,不会出现因颠簸或外力造成二极管脱落;弊端在于灌胶固化后接线盒中二极管被完全密封,一旦出现二极管击穿和断路,则无法更换二极管,只能整块更换。

对于接线盒外壳材质分为PPO及PC塑料:

PPO(PolyphenyleneOxide):

聚苯醚,是世界五大通用工程塑料之一,是一个高温热塑性塑料。

PPO为非结晶性热塑性高分子,因为它难以制造,在工业上极少使用纯聚苯醚,常将聚苯醚和聚苯乙烯、高冲击苯乙烯-丁二烯共聚物或聚酰胺混合使用。

PC:

聚碳酸酯,英文名称:

Polycarbonate,缩写为PC,是一个无色透明无定性热塑性材料。

(5)硅胶

粘接接线盒及边框需要使用硅胶,分为脱肟型硅胶和脱醇型硅胶:

脱肟型硅胶和脱醇型硅胶关键指在固化过程中释放物不一样,脱肟型硅胶在固化时会释放肟基化合物,脱醇型硅胶在固化时释放为醇类化合物。

依据《太阳能光伏组件用物料匹配性研究》中提及,在材料选择时需要考虑硅胶和接线盒、EVA材料搭配:

1)脱肟型硅胶,对接线盒PC材质光伏接线盒,有腐蚀作用(高温+高湿可加速腐蚀)---高温原因:

组件热斑造成二极管导通、二极管击穿后长久处于阻性状态、金属间产生直流拉弧等。

2)脱醇型硅胶和EVA会发生黄变反应,高温条件下可促进EVA加速黄变。

3)脱肟型硅胶,和汇流条、二极管引脚,在潮湿密闭环境中易产生铜绿。

4)不管是脱肟型硅胶,还是脱醇型硅胶,对PPO材质光伏接线盒,均无腐蚀作用。

5)接线盒为PC材料,不能用脱肟型硅胶匹配,使用脱肟型硅胶,应在硅胶完全固化后,方可盖上盒盖,可使肟气得到最大释放,以降低材质腐蚀风险。

在PC材料接线盒说明书中,也明确标示:

推荐使用脱醇型硅胶;假如使用脱肟型硅胶,在生产储存过程中,必需使硅胶中2-丁酮肟完全挥发出去,不然可能会造成塑料零部件开裂,金属件被腐蚀等不良现象。

在实际生产时,接线盒内部密封采取是回天5299脱醇型硅胶,背板和边框之间密封胶采取天山1527脱肟型硅胶,既预防了脱肟型硅胶对接线盒腐蚀,也预防了脱醇型硅胶对EVA加速黄变。

(二)电池片分选

电池片在进入产线前,要进行分选,即使是效率相同电池片,其外观颜色也不尽相同,要将相同颜色电池片分选为一样批次,使得组件内部电池片颜色相同,比较美观。

有些工厂将电池片颜色分为7个档位。

在监造过程中,应注意其电池片颜色、效率是否一致,不得将不一样颜色和效率电池片在同块组件中混用。

在试生产时需注意组件功率分布,假如出现百分比较高负公差组件,说明选择电池片效率较低,或电池片效率不稳定,需要更换电池片。

(三)串焊

串焊指利用焊带将电池片焊接成电池串,现在普遍已经从之前手工焊接变成自动串焊机焊接,自动串焊机在焊接时有可能因为设备调整不良造成焊带和电池片后面栅线未完全接触,甚至焊带和栅线偏离。

电池片后面在层压以后被封到组件内部,成品检验时焊接情况已观察不到,所以需要在层压前关键关注。

如出现焊带偏离,需停线调整串焊机。

自动串焊机

假如焊带和电池片背栅线偏离,在EL图片上能够观察到有发暗区域,说明因为焊接位置偏离,组件电性能已经受到影响,在测试焊条和电池片拉力时也发觉显著偏焊焊带和电池片拉力达不到2N(三栅电池片)或1.5N(四栅电池片)要求,假如焊带拉力不足,在长久使用后可能发生脱焊现象,即电池串断路,造成组件失效。

串焊时栅线偏离

鼠标位置发暗区域即因栅线偏离造成电性能损失

(四)叠层

叠层指将焊好电池串摆放在玻璃和EVA胶膜上面,同时敷上后面EVA和背板,为层压工序做准备。

产线上通常采取自动排片机进行电池串摆放,需要注意是电池串位置需整齐对准,尤其是电池串之间间距和电池串和边框间距,如出现间距不均匀或电池片边缘距离边框过近,则需在进行下道工序前进行人工调整。

自动排片机拿取电池串采取是吸盘搬运,假如吸盘负压过低,轻易造成电池串拿取不稳、移位,甚至掉落;假如吸盘负压过高,轻易造成电池片隐裂,所以吸盘负压,抽气压力需要定时进行监测。

在叠层时还需将6串电池串利用汇流条焊接成1个回路,此时采取是人工焊接,为确保焊接位置精度和质量,需采取工装进行位置调整,焊接后三条汇流条应整齐排列,无毛刺、虚焊、脱焊现象,焊接拉力满足技术协议及过程检验标准。

汇流条焊接好后,即可敷后面EVA胶膜和背板,在敷EVA胶膜时需注意不得让EVA胶膜有褶皱和偏移,褶皱会造成层压后背板凸起和褶皱,偏移会造成层压时EVA溢出过多或气泡,不仅组件本身报废,而且会造成层压腔室有过多EVA残留,对后续组件层压造成凹坑、划伤等影响。

叠层工序

(五)层压

在组件生产过程中,层压是一道很关键工序。

组件寿命、性能及美观全部在层压这里定型,一旦层压完成,电池片、EVA、背板即封装成一体,电池片即不含有返修条件。

而在此过程中也常常出现部分致命问题,这些问题往往会使组件完全报废。

层压关键是在真空条件下对叠层后玻璃、电池片、EVA、背板进行加热加压,经过EVA融化后固化,达成组件材料一体成型,对电池片密封。

层压以后组件出现问题关键有以下多个:

气泡、电池片移位、背板褶皱、汇流带弯曲、凹坑等

(1)层压机工艺参数控制

层压工艺基础要求是EVA交联度在75-85%;EVA和玻璃和TPT粘合紧密(剥离强度,玻璃/EVA大于30N/cm,TPT/EVA大于15N/cm),电池片无位移,组件无显著气泡。

在具体操作上就是对关键就是对层压机多个参数进行设置。

理想层压参数设置关键点就是在较低温度下进行抽气,然后在较高温度下使EVA固化。

这个过程通常能够分成三步:

开始阶段:

层压机内组件温度较低,EVA熔化,有良好流动性,不过交联速度很慢。

真空泵对下室抽真空,于是组件内部气体快速而且很轻易被抽走。

上室保持真空,组件不受压力。

EVA固化阶段:

组件温度升高到一个较高温度,EVA发生快速交联反应。

下室继续保持抽真空,立即排出固化过程产生气体。

同时上室充气,上下室之间压力差使层压机中橡胶层对组件施加压力。

结束阶段:

EVA固化完成。

先是上室抽真空,撤去压力,然后下室充气,开盖。

(2)层压过程需要关注参数有层压时间、温度和压力

A.时间

抽真空时间

关键是指层压机下室抽气,抽气目标:

一是排出封装材料间隙空气和层压过程中产生气体,消除组件内气泡;一是在层压机内部造成一个压力差,产生层压所需要压力。

抽真空时间太短意味着层压过早,此时EVA流动性好,受压会流动,造成电池片移位,汇流带弯曲,组件后面褶皱等。

同时因为时间短,会有可能使组件内有气泡存在。

抽真空时间过长意味着组件在层压机内时间延长,使EVA交联度偏高,轻易老化黄变甚至脱胶。

层压时间分为充气时间和层压保持时间

充气时间:

对应着层压时施加在组件上压力,充气时间越长,压力越大。

因为像EVA交联后形成这种高分子通常结构比较疏松,压力存在能够使EVA胶膜固化后愈加致密,含有愈加好力学性能。

同时也能够增强EVA和其它材料粘协力。

充气时间通常分阶段进行,每段时间不宜太长。

假如总层压时间不变而充气时间过长,那么层压保持时间势必需缩短,会使组件内EVA密度偏小,厚度偏大,影响装框。

假如层压保持时间不变,则总层压时间会延长,会造成一系列后果:

组件可能会出现气泡,EVA交联度偏高,使组件使用过程中易老化黄变,影响寿命。

假如充气时间过短会达不到设定压强,影响程序进行。

对EVA固化后致密度影响很小,起不到什么作用,对去处残余气泡作用也不大,EVA和TPT、EVA和玻璃之间粘协力比较小。

层压保持时间:

对应着施加在组件上压力保持时间,是整个过程中时间最长一个阶段。

保持时间过长可能会造成组件出现气泡,EVA交联度偏高,使组件使用过程中易老化黄变,影响寿命。

保持时间过短会造成EVA交联度偏低,可能会出现电池片移位、背板褶皱等现象。

B、温度

温度是层压阶段另一个关键参数。

温度设定是依据EVA厂家推荐固化温度设定。

不过在实际生产中,需要依据每条产线实际情况来调试。

温度偏高:

温度偏高会使EVA中部分交联剂分解产生氧气,因为此时EVA已经固化,气体不轻易排除,造成组件出现气泡。

连续高温会使得抽真空时EVA提前固化,造成汇流带引出线部位凹凸不平,出现该部位背板褶皱,同时会使EVA交联度偏高,使得组件在使用过程中轻易黄变、老化。

温度偏低:

1.会使得抽真空结束后,层压阶段开始后EVA流动性仍然很好,此时层压会出现电池片移位,串间距变小,甚至造成电池片并片、碎裂等情况。

2.EVA交联度偏低,各原辅料之间粘结强度偏低,对组件使用寿命有影响。

C、层压压力

压力太大:

力太大可能造成电池片被压碎,另外也轻易造成EVA流动,造成太阳电池移位。

当然压力大对于去除组件残余气泡,减小背板褶皱有一定效果。

压力太小:

对EVA固化后致密度影响很小,起不到什么作用,对去处残余气泡作用也不大,EVA和TPT、EVA和玻璃之间粘协力比较小。

压力增加速度

压力增加速度取决于充气速度和压力差。

充气速度越快,压力增加速度也越快;压力差越大,速度也越快。

压力增加速度过快可能造成电池片被压碎,也轻易因为EVA流动而造成电池片移位。

(3)层压腔室

组件进入层压机工作腔室,会直接或间接接触到其它物体,如高温布、、工作台面及其上气孔。

因为层压过程是在密闭空间内进行,所以,组件接触到物品对于层压质量有一定影响,在排查引发质量原因时候,要考虑到这一部分原因。

高温布:

高温布又称四氟布、水洗布,是一个耐高温漆布,采取优质进口玻璃纤维为编织材料,进行平纹编织或特殊编织成高级玻纤布基材。

再采取独特工艺技术充足浸泡、浸渍、涂覆进口特氟龙(聚四氟乙烯)树脂,制成多种厚度高温漆布。

其在层压阶段铺盖在组件上下方,起到方便进出料,保护组件,改善层压质量作用。

因为高温布中耐高温材料为进口产品,价格较高,所以使用时必需仔细。

高温布对于层压组件影响关键在于高温布数量及其上面是否有附着物,假如高温布上有EVA胶粒等污染物残留,则会造成背板凹坑,背板划伤等问题,在生产过程中,因高温布清理不立即造成了组件背板大量凹坑,后调整工艺,每2个小时清理一次高温布,组件背板凹坑问题得以处理,没有再发生凹坑问题。

(4)材料

影响组件层压质量材料有EVA、背板、焊带:

A、EVA

EVA引发组件问题关键有:

电池片移位,气泡,背板褶皱,汇流带弯曲等,和EVA本身相关有交联度和收缩率等参数。

交联度:

交联度是反应EVA性能最关键参数。

所谓交联度指是EVA交联程度,外观上反应是EVA粘性或和其它材料粘结强度。

层压时造成交联度偏低原因有:

层压温度偏低,层压保持时间偏短。

而交联度偏高:

会使组件在以后使用过程中,老化黄变,影响使用寿命

引发交联度偏高原因有:

层压温度偏高,层压时间偏长。

收缩率:

EVA收缩率是指在一定温度下,EVA融化前后尺寸改变百分比。

收缩率对于组件影响比较大。

收缩率分纵向和横向,通常要求纵向(MD)<4%;横向(TD)<2%,不过实际使用中越小越好。

收缩率偏大会造成EVA层压以后轻易造成电池片移位甚至引发电池片碎裂。

其它:

由EVA引发质量问题,除了上述原因外,还有其它部分原因,比如:

EVA存放环境不合理,使之吸潮或受热软化,引发组件气泡;吸尘造成脱胶等。

B、背板

和背板相关层压质量问题关键是背板褶皱,背板凹坑。

本身原因和其收缩率和其本身属性相关;其它原因包含EVA,高温布等。

背板伸缩性关键影响组件生产步骤当中层压步骤,伸缩性大背板在层压过程中会带动EVA收缩,引发电池片移位甚至并片造成电池片碎裂,对于伸缩性大背板,提议在层压时正反面均铺一层垫纸,对背板进行保护。

背板机械强度对于层压也有影响,我们使用伊索TPT2442背板,材料相对较硬,厚度为35微米,比其它厂家32微米背板要厚,造成层压机抽气后真空度达不到要求,组件出现大量气泡,即使将层压机真空度参数调整到最高也无法达成要求,后经调查,为真空泵距离层压机过远,造成抽真空负压较低,后更换产线,使用层压机和真空泵距离较近设备,层压问题才得以处理。

真空泵和层压机距离不能太远,不然会影响真空度

C、焊带

焊带引发问题关键为汇流条弯曲。

汇流条之所以会弯曲首先是使用过程中,汇流条本身不平整,造成层压后弯曲,形成背板凸起,影响组件外观。

(六)装框

层压后组件为了增加组件强度,深入密封组件,保护组件延长使用寿命,需要给组件安装铝边框,

首先要检验:

(1)铝边框长度、角度、安装孔位置是否应符合要求;

(2)铝合金边框氧化膜应无破损、脏污,通常铝边框原材料来料时外层会包裹一层塑料膜,装框时尽可能不要将塑料膜撕除,能够起到保护铝边框效果;

装框时:

(1)在长短边框凹槽中均匀地注入硅胶,需要注意胶量控制,要确保硅胶在装框后能够完全包裹层压后组件玻璃背板侧边,但又不得溢出过多,使硅胶在背板上有过多残留。

自动注胶机

(2)将待装框组件放置在装框机上,将组件放入固定铝边框槽内,自动装框机对边两条铝框挤压到位。

自动装框机即使装框速度较快,不过需要正确将组件侧边压入铝边框凹槽内,位置稍微有偏差在挤压时就会撞裂玻璃,发生爆框,爆框一旦发生,说明自动装框机参数错误