工作面塌陷总结.docx

《工作面塌陷总结.docx》由会员分享,可在线阅读,更多相关《工作面塌陷总结.docx(9页珍藏版)》请在冰点文库上搜索。

工作面塌陷总结

20101综采工作面顶板垮落总结

生产技术科

2014年1月8日

20101综采工作面顶板垮落总结

第一节工作面地质说明书

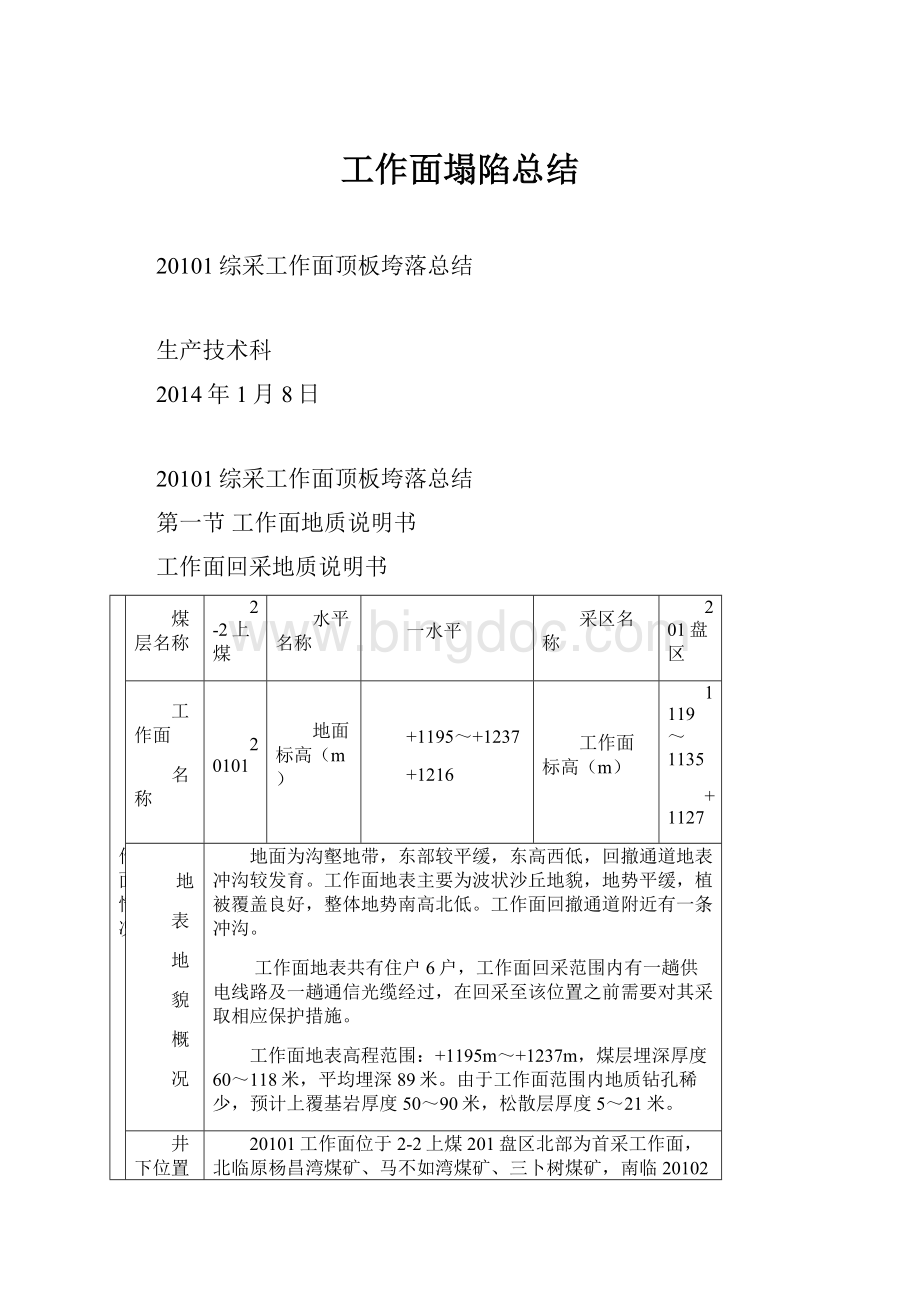

工作面回采地质说明书

工作面情况

煤层名称

2-2上煤

水平名称

一水平

采区名称

201盘区

工作面

名称

20101

地面标高(m)

+1195~+1237

+1216

工作面标高(m)

1119~1135

+1127

地

表

地

貌

概

况

地面为沟壑地带,东部较平缓,东高西低,回撤通道地表冲沟较发育。

工作面地表主要为波状沙丘地貌,地势平缓,植被覆盖良好,整体地势南高北低。

工作面回撤通道附近有一条冲沟。

工作面地表共有住户6户,工作面回采范围内有一趟供电线路及一趟通信光缆经过,在回采至该位置之前需要对其采取相应保护措施。

工作面地表高程范围:

+1195m~+1237m,煤层埋深厚度60~118米,平均埋深89米。

由于工作面范围内地质钻孔稀少,预计上覆基岩厚度50~90米,松散层厚度5~21米。

井下位置及四邻采掘情况

20101工作面位于2-2上煤201盘区北部为首采工作面,北临原杨昌湾煤矿、马不如湾煤矿、三卜树煤矿,南临20102工作面(未形成),东部为部分实体煤与三岔镇煤矿井田边界相邻。

西临停采线距井田大巷保护煤柱420m。

回采对地面设施的影响

从井上下对照图上看出,工作面回采过程中主要对地面的水源井供电线路、通信光缆存在影响,地面道路为简易土路,可以通过采后填埋的方法进行治理。

地面有6户村名,均已变迁。

存有部分高压线路。

工作面几何尺寸

走向长

(M)

1985

倾斜长

(M)

295

面 积(M2)

585575

煤

层

情

况

煤层

总厚(m)

2.13~6.25

3.78

煤层

结构

简单

煤层倾角(°)

1~3

1

可采率(%)

100

变异系数(%)

34

稳定程度

稳定

本工作面所采煤层为延安组第四段上部2-2上煤层,该面煤层厚度2.45M-3.11M,平均2.8M,属中厚煤层,倾角1°-3°,平均1°,属缓倾斜煤层。

一般不含夹矸或含矸一层,局部含矸两层。

煤类以不粘煤(BN31)为主,块状、沥青光泽、条痕为褐黑色、棱角状、参差状断口、条带状结构、内生裂隙发育,属半暗-半亮型煤。

煤质情况

Mt

%

Ad

%

Vdaf

%

Qb·ad

卡/克

Pd

%

St.d

%

ARD

工业牌号

8.26

7.80

36.59

6358

0.003

0.35

1.30

BN1

Mt-—全水分 Ad-—灰分 Vdaf-—可燃基挥发分

Qb.ad——发热量 Pd-—磷

Std-—干基全硫 ARD-—容重

煤层

顶

底

板

情

况

顶底板名称

岩石名称

厚度(m)

岩性及物理力学性质

老 顶

中粒砂岩

7.61

浅灰、灰白色。

以石英为主,次为长石和少量暗色矿物,泥质胶结。

直接顶

细粒砂岩

1.25

浅灰色,夹炭质纹层及炭屑。

并含炭化植物茎化石碎片。

煤层

2-2上煤

3.18

宏观煤岩类型:

0.05<半暗型>0.02<泥岩>0.25<半暗型>0.30<半亮型>1.59<半暗型>0.33<半亮型>0.40<半暗型>0.30<暗淡型>0.10<半暗型>.

直接底

粉砂岩

0.67

深灰色,含植物根和茎化石,夹部分2-2上煤,煤厚0.35米,微波状层理。

老 底

细粒砂岩

3.12

灰白色,泥钙质胶结,夹炭屑及炭质纹层。

地

质

构

造

情

况

该工作面地质构造简单,整体表现为东高西低的单斜构造,存在次一级波状起伏,煤层倾角约0~3°,平均倾角1°。

工作面内2-2上煤厚2.45~3.11米,为中厚煤层。

根据该工作面两条顺槽掘进实际揭露情况,该工作面无断层,无其它有影响的地质构造,回采范围内两顺槽及切眼范围内均有破底现象,最厚0.8米,对工作面回采及煤质存在一定影响。

(详见两顺槽地质剖面图)

水

文

地

质

情

况

一、水文地质条件

1.含隔水层特征

对本工作面回采存在影响的含水层主要为直罗组底部砂岩和2-2上煤层顶板砂岩含水层,本含水层段主要为灰绿、灰色、灰白色中粗粒砂岩、深灰色粉砂岩。

直罗组底部砂岩和2-2上煤层顶板砂岩含水层主要接收区域侧向补给和地下水的渗透补给,补给条件差。

2-2上煤层顶板砂岩含水层厚0~38.27m,平均厚13.3m,裂隙较发育,在井田的西部及西南部砂岩较为稳定。

据抽水试验:

单位涌水量0.00216l/s·m,渗透系数0.00577m/d,水位标高1178.48m(水7-6),为潜水,矿化度0.194g/l。

本含水层段富水性弱,渗透性较差。

工作面地表无河流、湖泊等水体。

本工作面上方主要存在直罗组底部砂岩和2-2上煤层顶板砂岩含水层以及上覆1-2煤层原杨昌湾煤矿采空区积水,采空区积水对工作面回采存在一定威胁。

根据两顺槽掘进过程中揭露情况,回风顺槽、主运顺槽范围内及切眼范围内顶板淋水较大,鉴于以上情况,特在以上顶板淋水较大区域进行探放水工程,对工作面顶板上方含水层水及1-2煤层采空区积水进行疏放。

2.相邻采面涌、积水情况

北部与原杨昌湾煤矿采空区相邻,采空区内有少量积水,南部为20101工作面(未形成)。

20101工作面掘进期间最大涌水量为6m3/h,正常涌水量为3~5m3/h。

3.地质构造含、导水情况分析

工作面内无大的地质构造带,根据我矿在10101工作面回风顺槽与原杨昌湾煤矿采空区贯通,并对其部分采空区进行实测,20101工作面上覆存在原杨昌湾煤矿采空区,工作面回采至采空区附近,导水裂隙带将导通采空区,工作面涌水量将有增大的可能。

4、工作面内及周围钻孔

20101工作面范围内有306号钻孔,封孔质量合格。

5、涌水形式分析

预计回采期间涌水形式为顶板淋水及采空区涌水,以采空区涌水为主。

二、回采期间涌水量预计方法及预计涌水量

1.计算方法

采用大井法计算涌水量。

Q=1.366K(2H-S)S

lgR0-lgr0

式中:

K为渗透系数;S为水位降深;r0为系统半径;

R0为影响半径;H为含水层厚度;Q为正常涌水量。

2.2工作面涌水量计算

工作面最低标高为-1119m,2-2上煤层顶板砂岩水为潜水含水层,

S=13.3mH=13.3m;

K=0.00577m/d;

r0=639.8R=7.368

R0=r0+R=647.168m。

将有关数据代入上述公式得:

Q=284m3/d=11.8m3/h。

3.涌水量确定

综合考虑确定工作面正常涌水量11.8m3/h,最大涌水量14.2m3/h。

不包括原杨昌湾煤矿采空区积水。

预计

方法

综合因素

确定法

最大涌水量

14.2m3/h

正常涌水量

11.8m3/h

其

它地质情况

瓦斯

属氧化带煤层,甲烷含量接近于零

煤尘

煤尘具有爆炸性,爆炸指数40%

煤的自燃

属于自然发火煤层

地温

正常

(属地热正常井田)

地压

正 常

储

量计算

块段号

走向

长(m)

倾斜

长(m)

面积

(m2)

煤厚

(m)

视密度

(t/m3)

基础

储量

(万t)

回采

率

(%)

可采

储量

(万t)

Ⅰ

1985

295

585575

2.8

1.30

213

97

207

计算范围

东起切眼内帮,西至设计停采线,北到20101回风顺槽内帮,南至20101皮带运输巷内帮。

计算方法

根据《生产矿井储量管理规程》中储量计算公式块段法计算储量。

块段平均煤厚根据工作面两顺槽实测煤厚计算,合计平均煤厚根据快段平均煤厚取煤厚加权计算。

问

题

及

建

议

1、地面供电线路、通信光缆在工作面回采前进行及时加固,工作面稳定后及时进行维修。

2、工作面地表存在几条简易道路,一般行车量不大,工作面回采至该位置时需要及时设置警戒,回采后要及时进行修复。

3、工作面回采前必须完成进、回风巷防、排水系统,并经试运转确认设备可靠后方可进行回采。

4、要及时进行采空塌陷区调查,特别是雨季期要增加调查次数,发现问题要及时进行整改。

5、工作面回采前工作面内架设一趟排水管路,并备用一趟排水软管,增设两台不小于25m3/h的潜水泵,及时抽排工作面积水,以防止水害事故发生。

6、工作面回采前进行探放水工程,明确原昌湾煤矿采空区与工作面关系,探明采空区积水情况及含水层富水情况。

提前进行疏放,保证工作面的顺利回采。

第二节工作面顶板初次来压分析

20101综采工作面为我矿井201盘区首采工作面,根据近年来孙家岔龙华煤矿矿井顶板情况,普遍直接顶较厚,基岩厚度较薄,一般为30~40m,综采面实行初放后,可以实现随采随冒,基本充填了采空区。

但是2011-2012年先后回采的1-2煤、3-1煤初次放顶,由于老顶为砂岩,强度比较大,造成初次来压步距与以往工作面所测步距发生较大偏差,给安全生产造成了影响,虽经过多次放顶及采取安全措施,但是放顶期间及初次来压前的安全风险仍较大。

因此,通过理论分析,确定初次来压的步距范围,可对安全生产起到指导作用。

顶板岩层条件

根据矿井306#柱状图显示,工作面是整体性强的中砂岩、细砂岩组成的来压强烈的坚硬顶板,最大厚度18m左右,工作面长300m,顶板柱状图如图1所示。

煤层的埋藏深度75~95m,平均90m;中砂岩的抗拉强度σt=10MPa,抗剪强度τ=25MPa;细砂岩的抗拉强度σt=11.8MPa,抗剪强度τ=36MPa;覆岩容重按=0.025MN/m3计算。

工作面初次来压步距的计算

1)按整层12m中砂岩老顶(基本顶)的情况考虑。

此时,因砂岩顶板厚度太大,在初次来压之前,考虑为嵌固厚梁模型较为恰当。

按嵌固厚梁的拉破断考虑时,初次来压步距为:

L0l=h•(2•σt/q)1/2.

=12×[2×10/(16.41×0.025)]1/2(载荷厚度按刚度、厚度公式估计)

=84m.

L0l-来压步距h-高度σt-压应力q-分布载荷集度

考虑,顶板初次来压步距较长,矿提前安排,在20101工作面切眼中线位置,呈一字形与切眼平行布置了强制放顶眼,孔深20米,垂深10米,倾角30°,孔间距6米,成孔直径为90mm,共设计钻孔58个,包括两顺槽超前布置钻孔8个及两端头2个。

目的采用爆破的方式人为地将顶板破坏,使顶板冒落一定厚度形成矸石垫层。

切断顶板可以控制顶板冒落面积,减弱顶板冒落时产生的冲击波,形成矸石垫层则可以缓和顶板冒落时形成的冲击波及暴风。

(详见20101综采工作面强制放顶安全技术措施)

第三节工作面顶板初次来压过程

2013年12月11日,20101工作面开始回采,推进4米,割煤5刀后,停止推采装药,现场由公司安全环保部部长曹国选同志监察,综采队相关领导及作业人员进行装药,装药前由矿领导指挥作业人员清理顶板离层,瓦检员检查气体情况,经过安全确认后,工作面开始装药,经过7个小时后,装药完成,共计装药43个钻孔,其中有3个钻孔由于孔内变形,未进行装药。

待工作面人员全部撤离至,201盘区辅运大巷后,瓦检员再次检查工作面气体情况,无异常向调度室汇报,经矿长同意,工作面进行了爆破放顶。

放顶后待炮烟吹尽,人员进入工作面观察顶板垮落情况,7#架—17#架、72#—75#架处顶板未垮落,其余支架后基本被垮落的矸石封堵,高度达2-3米左右。

工作面开始正常推进,最终在机头进尺88米,机尾进尺83.5米处,地面出现塌陷裂隙,老顶初次断裂、来压,落差20-50mm,宽度50mm左右,塌陷范围平行工作面切眼30-280米段。

以下为推采过程中,采取的相应措施:

1、推进20米时,顶板情况:

1#架—12#架采空区顶板未跟随支架垮落,12#架—75#架采空区顶板未垮实,75#架到机尾采空区顶板垮实。

2、推进25米时,顶板情况:

机头到75#架采空区顶板未跟支架垮落,采空区空顶5-8米,75#架到机尾采空区顶板垮落正常;工作面采取割煤不拉架措施,防止人员无意识、工作面设备噪音大,造成顶板垮落伤人事故。

3、推进33米时,顶板情况:

机头至60#架采空区顶板未跟随支架垮落,空顶6-10米左右,工作面采取割煤不拉架措施,由2-3人支架工,进行每30副支架逐步同时降架操作,释放支架支撑力,其余人员全部撤至主运顺槽转载机处,通过降架处理,10#-60#架顶板垮了3m-4m。

4、推进42米时,顶板情况:

1#—10#架顶板未跟、最大空顶距约15米,160#—173#顶板未跟、最大空顶距约10米,其余支架采空区全部垮落。

工作面采取割煤不拉架措施,进行支架逐步同时降架操作,顶板无响动。

5、推进50米时,顶板情况:

机头到40#架采空区顶板空顶5米—10米,40#—60#架采空区顶板空顶1米—2米。

60#-70#架顶板响声较大,支架无压力显现。

工作面采取割煤不拉架措施,进行支架逐步同时降架操作,顶板无响动。

工作面组织在机头至60#架架间,施工强制放顶孔,每8副支架施工一个孔,方位垂直切眼,倾角30°,孔深20米,成孔直径90mm,进行第二次强制放顶。

放顶情况:

机头至30#架采空区垮落2-3米,31#-60#架垮落3米以上。

6、推进59米时,顶板情况:

机头至10#架顶板没有垮落,空顶7-8米;10#-30#架段部分尾梁垮落。

工作面采取割煤不拉架措施,进行支架逐步同时降架操作,顶板无响动。

工作面组织在机头至60#架架间,施工强制放顶孔,每8副支架施工一个孔,方位垂直切眼,倾角35°,孔深30米,成孔直径90mm,进行第三次强制放顶。

放顶情况:

1#-38#架全部垮落,38-46#架垮落1米,46#-机尾架全部垮落。

7、推进71米时,顶板情况:

机头1#—65#架采空区顶板未垮实,空顶3米,机尾169#-173#架采空区顶板未垮落,空顶6米,80#—140#架支架压力偏大,压力表显现30-35Mpa。

8、推进75米时,顶板情况:

机头至65#架顶部全部垮落,尾梁已全部压住,顶板不间断性垮落较好。

支架压力显现25-35Mpa。

9、推进88米时,顶板情况:

25#-150#架段顶板压力响动较大,70#-80#架安全阀动作。

支架压力显现25-45Mpa,架间有淋水。

地面观测有裂隙,证明老顶初次来压。

第四节工作面顶板初次总结

20101综采工作面,顶板初次来压步距为88米,在不间断推采过程中坚持,割煤不拉架,对支撑支架进行释压,强制放顶减小采空区空顶面积等安全措施,最终工作面安全进入回采阶段。

在本次顶板初次来压过程中,首次强制放顶,对顶板预裂效果不理想,破坏面积较小,即下一步生产技术科,进一步调整强制放顶炮眼布置角度、深度,更大限度的破坏顶板完整性,较小顶板初次来压步距,降低推采过程中的安全隐患。