第四章减速器箱体加工.docx

《第四章减速器箱体加工.docx》由会员分享,可在线阅读,更多相关《第四章减速器箱体加工.docx(25页珍藏版)》请在冰点文库上搜索。

第四章减速器箱体加工

第四章减速器箱体加工

在第一章已经创建了箱体模型文件,它做为加工零件的参考模型可调出直接使用。

如图1-10、1-11、1-12所示,分别为箱体、箱座、箱盖参考模型。

第一节箱座加工

一、创建箱座工件

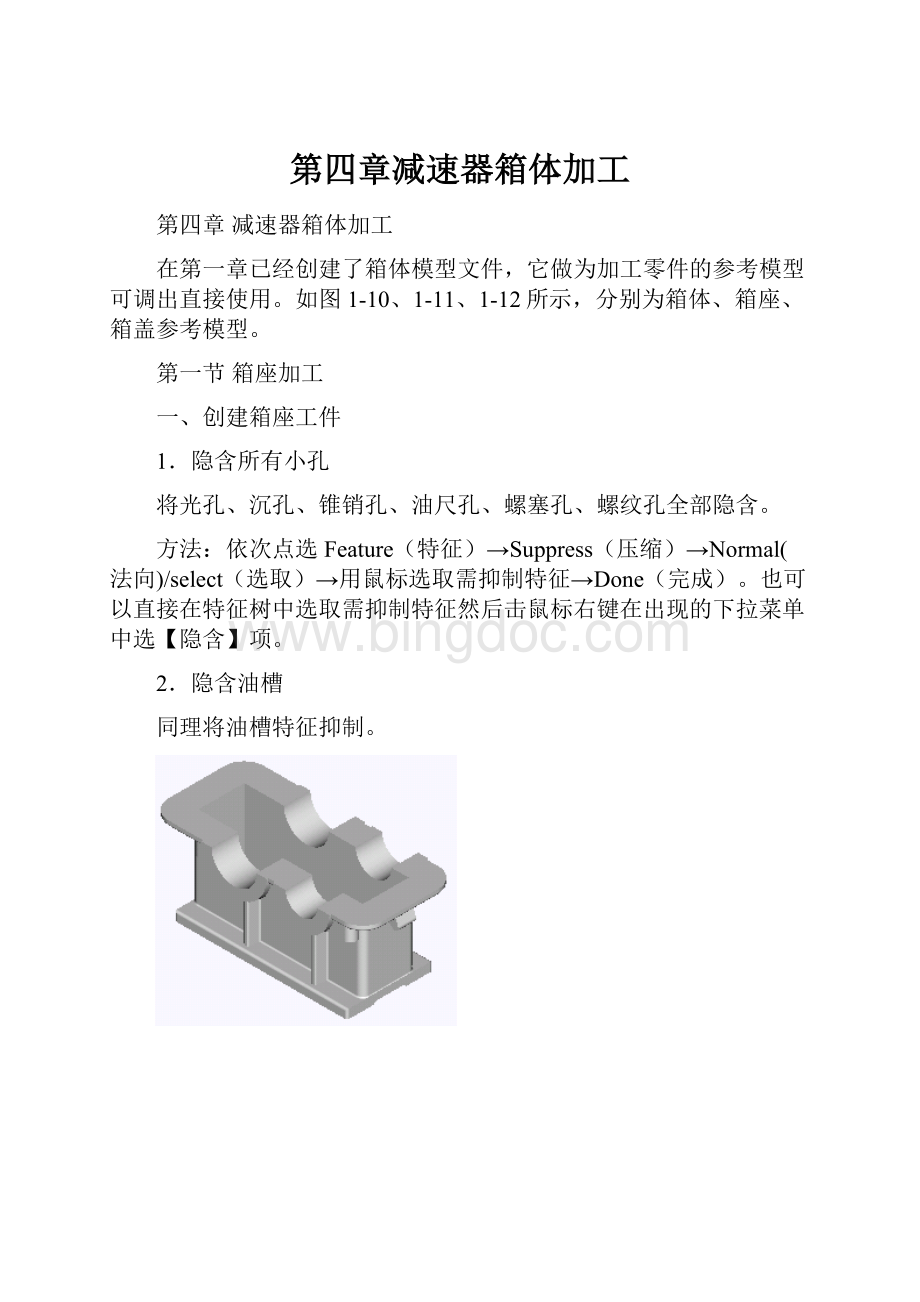

1.隐含所有小孔

将光孔、沉孔、锥销孔、油尺孔、螺塞孔、螺纹孔全部隐含。

方法:

依次点选Feature(特征)→Suppress(压缩)→Normal(法向)/select(选取)→用鼠标选取需抑制特征→Done(完成)。

也可以直接在特征树中选取需抑制特征然后击鼠标右键在出现的下拉菜单中选【隐含】项。

2.隐含油槽

同理将油槽特征抑制。

图4-1隐含孔和油槽后工件4-2上表面封闭环路

3.生成箱座上表面、底面、轴承座孔表面、轴承座端面的加工余量。

(1)轴承座孔加工余量的生成

在特征树中选取两个轴承底座特征,击鼠标右键,在出现下拉菜单中,选【修改】项。

将φ100改为φ90,φ80改为φ70,缩小的孔需重新生成。

同时隐含两个孔的倒角。

(2)轴承座端面加工余量生成

在特征树中选取两个圆柱特征,击鼠标右键。

在出现的下拉菜单中选【修改】项,将原拉伸长度51改为55,重新生成。

(3)箱座上表面加工余量生成

依次点选:

Feature(特征)→Create(创建)→Solid(实体)∣Protrusion(加材料)→Extrude(拉伸)∣Solid(实体)∣Done(完成)→OneSide(单侧),选择箱座上表面为草绘面,确定向上拉伸→用【使用边】命令复制上表面周边,形成封闭环路,如图4-2所示→Done(完成)→输入拉伸长度8mm→Ok,完成如图4-3所示。

图4-3箱座上表面及圆柱孔、端面加工余量图4-4箱座凸缘周边环路

(4)箱座底面加工余量生成

依次点选Feature(特征)→Create(创建)→Solid(实体)∣Protrusion(加材料)→Extrude(拉伸)∣Solid(实体)∣Done(完成)→OneSide(单侧)∣Done(完成)→选择箱座上凸缘(见图4-3)为草绘面。

确定向下拉伸→用【使用边】命令复制底面周边,形成封闭环路,如图4-4所示→Done(完成)→输入拉伸长度28mm→Ok。

全部完成后零件,如图4-5所示。

保存箱座工件名为xiangzuo_wk.prt。

在后续加工时使用。

图4-5箱座工件

二、Pro/NC加工的基本过程

1.建立数控加工所需要的基本数据库

这些数据库包括机床、刀具、夹具、工艺参数的选择和参数设置,还有加工几何设定,即铣削体积加工范围,铣削曲面加工范围,铣削窗口加工范围,孔加工范围等。

这一过程可以首先完成,也可以在后面需要时再完成。

2.定义一个操作

操作实际上就是一系列NC工序的集合。

其设置包括以下内容:

(1)操作名称

(2)定义加工机床

(3)创建夹具

(4)定义刀位数据输出的参考坐标系

(5)创建安全退刀面

(6)关于本操作的备注

(7)设置操作的基本参数

(8)定义起始点和返回点

3.为指定的操作定义NC工序

三、箱体数控加工文件生成

1.装配参考模型和工件

【文件】→【新建】→【制造】∣NC组件→输入NC数控加工文件名字xiangzuo→【确定】。

在【菜单管理器】中选MfgMode(制造模型)→Assemble(装配)→RefModel(参考模型)→在【打开】话框中查找已创建的参考模型xiangzuo.prt→【打开】。

在【菜单管理器】中选MfgModel(制造模型)→Assemble(装配)→WorkPiece(工件)→在【打开】对话框中查找出已创建的工件模型xiangzuo_wk.prt。

屏幕出现【元件放置】对话框,在约束类型下拉菜单选【坐标系】→分别选取参考模型和工件上的坐标系→【确定】。

装配的加工模型,如图4-6所示。

图4-6装配的加工模型图4-7加工曲面草图

2.创建铣削加工几何

(1)创建箱座上表面和底面两个加工曲面几何

在【菜单管理器】中选MfgSetup(制造设置)→关闭屏幕上出现的【操作设定】对话框→MfgGeometry(制造几何形状)→MillSurface(铣削曲面)→Create(创建)→输入曲面名称:

face1→Add(增加)→Extrude(拉伸)→Done(完成)→BothSides(双侧都)∣OpenEnds(开放终点)→Done(完成)→选RIGHT面为草绘平面→Okay(正向)→选TOP(顶)为草绘参照→选两个参照面FRONT和TOP→画出一条长240mm的直线(长些也可)。

如图4-7所示→击

图标→UPTOSurface(至曲面)分别选取工件的两个侧面为拉伸至的曲面→【确定】。

生成的加工曲面几何如图4-8所示。

图4-8加工曲面face1

同理创建底座下面加工曲面face2。

(2)创建底座下面的槽加工体积块

MfgGeometry(制造几何形状)→MillVolume(铣削体积块)→Create(创建)→输入体积块名:

Vol1→Sketch(草绘)→Extrude(拉伸)∣Solid(实体)→Done(完成)→BothSides(双侧都)→选RIGHT为草绘面绘制草图如图4-9所示→单击

→选2SideBline(2侧身度)→分别输入两侧拉伸深度(大出底座)→单击【确定】。

生成下部的加工几何如图4-10所示。

图4-9加工体积草图图4-10加工体积

3.创建操作

创建两个操作,分别为加工上面和下面特征使用,操作名分别为:

OP010、OP020。

在【菜单管理器】中选MfgSetup(制造设置)→Operation(操作)打开【操作设定】对话框,系统默认第一个操作名为OP010。

增加第二个操作,点选【文件】→【新建】,第二个操作名为OP020。

(1)机床的设置

在加工操作设置中,加工机床是相当重要的信息。

加工机床制造厂商为满足用户的需求,而生产各种类型的加工机床,由于加工机床的机械运动方式及控制器的不同,使机械控制码的语法与内容也不同,因此所设计的加工程序是在何种加工机床上使用,关系着在Pro/NC中设计完成加工刀具路径后所输出的刀具运动信息形成及内容,因为不同形成的加工机床上进行加工动作的控制时,所需要的控制信息并不会相同,因此在进行刀具加工路径设计之前,必须先设定所使用的加工机床形式。

可以根据加工目的及所设计的加工程序选择适用的加工机床。

方法:

在【操作设定】对话框中单击

图标→打开【机床设定】对话框,设置机床名称:

MACH01,机床类型:

铣削,机轴数:

3轴。

(2)夹具设计

铣削加工时将工件坯料多余的材料切削掉。

因此在实际的加工过程中,刀具与工件必然会因切削材料的动作而产生相当大的作用力。

同时,加工刀具的切削运动时以加工坐标系统为基准。

进行一系列的加工动作。

因此工件在整个加工坐标系统中必须维持在一个固定的位置。

所以工件在加工过程中需要使用夹具固定其空间位置,并确保不随加工过程中的切削力而产生位移或造成破坏。

夹具的设计与使用会因为加工条件或工件坯料几何形状的不同,使用的情形也会随着改变。

要在制造过程中使用夹具,必须首先为制造模型定义夹具设置。

每个夹具设置有一个名称,并包含应该设置激活时在模型中出现的夹具的信息。

一次只能激活一个设置。

可以在制造模型中使用设置名操作夹具。

创建夹具方法:

先在实体模块中创建夹具零件。

如文件名Fp1.prt。

如图4-11所示为压板。

在【操作设置】对话框,夹具设置右边击

图标,出现【夹具设定】对话框,击

图标打开夹具零件压板模型Fp1.prt,出现【元件放置】对话框,将压板用适当的约束类型装配到加工模型上。

如图4-12所示完成加工上表面的夹具设定。

图1-11夹具零件图4-12加工上表面夹具

用同样方法创建加工下表面的夹具,如图4-13所示。

(3)建立加工坐标系

在Pro/NC中,坐标系是操作与数控加工轨迹设置中的一个元素,用来定义工件在机床上的方位,并作为生成CL数据的原点(0,0,0)。

方法:

在【操作设定】对话框中选加工零点右侧带箭头图标。

创建两个加工坐标系CS0和CS1分别属于OP010、OP020两个操

图4-13加工下表面夹具作。

如图4-12和4-13所示。

(4)创建退刀面

退刀面又称安全抬刀面,是用来定义切削后刀具要退到的高度。

根据加工需要,可以指定退刀面为平面、圆柱面、球面或指定曲面。

方法:

在【操作设定】对话框中点选曲面右侧带箭头图标→分别创建相距上表面和下表面为10mm的两个操作退刀面ATM1、ATM2,它们分别属于OP010、OP020两个操作。

如图1-12和1-13所示。

4.刀具设定

在设计整个加工工艺的各项要素中,加工时所使用的刀具信息时相当重要的一项要素,针对不同的加工目的所进行的加工工艺设计,所使用的刀具也会不同。

因此在进行加工程序设计前选择适当的加工刀具时一项重要的步骤。

例如进行铣床加工的工艺设计,需要选择各式铣刀进行加工,进行钻削加工的工艺设计,需要选择个类型的钻削加工刀具。

在Pro/NC的加工设计程序中,可以执行刀具设计的选项,分别通过位于MfgSetup(制造设置)菜单的Tooling(刀具)选项设定加工程序的刀具库信息,但也可以在加工程序设计中进行刀具选择和设计。

方法:

【菜单管理器】中选MfgSetup(制造设置)→Tooling(刀具)→选取MACH01机床→出现【刀具设定】对话框,如图4-14所示。

图4-14刀具设定对话框

分别按下列各表设定编辑框和下拉列表的值。

编号:

1

名称:

T01

类型:

铣削

几何

设置

直径:

50

长度:

50

刀具材料:

YG8

建议:

TOP_faceMill

编号:

2

名称:

T02

类型:

铣削

几何

设置

直径:

8

长度:

60

刀具材料:

HSS

建议:

d8_pocketMill

编号:

3

名称:

T03

类型:

铣削

几何

设置

直径:

80

长度:

60

刀具材料:

YG8

建议:

Bottom_faceMill

编号:

4

名称:

T04

类型:

铣削

几何

设置

直径:

20

长度:

60

刀具材料:

YG8

建议:

Bottom_Pocket_faceMill

编号:

5

名称:

T05

类型:

钻孔

几何

设置

直径:

17

长度:

50

刀具材料:

HSS

建议:

Bottom_Drill

【建议】项目的生成方法:

点选主菜单的【编辑】→【表注释】→出现【设定刀具】表注释对话框,如图4-15所示。

选中【新建注释】在注释栏输入注释内容。

5.NC加工轨迹生成

对于箱体来说,需要加工箱体的上表面、油槽、下表面、槽和6-φ17孔。

(1)加工箱体上表面

先在【菜单管理器】中选操作OP010,然后依次点选Machining(加工)→NCSequence(NC

序列)→Face(表面)→Done(完成),Name

图4-15设定刀具表注释对话框(名称),Tool(刀具),Parameters(参数),Surface(曲面)→Done(完成)。

在文本输入框中输入数控加工轨迹名称:

Top_face_Mill→在【刀具设定】对话框中,选取T01刀具→【确定】→Set(设置)。

设置各参数如图4-16所示→选取已创建的铣削曲面Face1→Done(完成)→演示刀具轨迹→Donesel(完成序列)。

加工刀具轨迹如图4-17所示。

图4-16铣平面【参数树】对话框

(2)加工油槽

在【菜单管理器】中依次点选Machining(加工)→NCSequence(NC序列)→【新序列】→Trajectory(轨迹)→Done(完成)→【序列设置】中选:

Name(名称)、Tool(刀具)、Parameters(参数)→Done(完成)。

在文本输入对话框中输入名称:

TrajectoryMill→在刀具设置对话框中选取T02刀具→【确定】→Set(设置),设置各参数→选取Customize(定制)→Insert(插入)→Sketch(草

图4-17加工刀具轨迹绘)→Done(完成)→Cut(切割)→Done(完成)→选取油槽底面为草绘平面如图4-18所示→绘制刀具运动轨迹如图1-19所示→【确认】→切减材料→DoneSel(完成序列)→演示刀具轨迹。

另一端油槽加工方法与上同。

图4-18油槽轨迹铣削草绘图形图4-19加工刀具轨迹

(3)加工箱体下表面

首先选中操作OP020,然后在【菜单管理器】中依次点选:

Machining(加工)→NCSequence(NC序列)→【新序列】→Face(表面)→Done(完成)在【序列设置】中选:

Name(名称),Tool(刀具),Parameters(参数),Surface(曲面)→Done(完成)→在文本输入框中输入数控加工轨迹名称:

BottomFaceMill,在刀具设置对话框中选取T03刀具→【确定】→Set(设置),各参数的设置参照图4-16→选取已创建的铣削曲面Face2→Done(完成)→Playpath(演示轨迹)→Donesel(完成序列)。

(4)加工箱体下面的槽

在【菜单管理器】中依次点选:

Machining(加工)→NCSequence(NC序列)→【新序列】→Volume(体积块)→Done(完成)→在【序列设置】中选:

Name(名称)、Tool(刀具)、Parameters(参数)、Volume(体积)→Done(完成)→在文本输入框中输入名称:

Bottom_Pocket_Mill→在【刀具设置】对话框中选取T04刀具→【确定】→Set(设置)设置各参数→在【定义体积块】菜单中选:

SelectVol(选取体积块)→选取Vol1体积块→PlayPath(演示轨迹)→Donesel(完成序列)。

(5)钻6-φ17孔

在【菜单管理器】中依次点选:

Machining(加工)→NCSequence(NC序列)→【新序列】→Holemaking(孔加工)→Done(完成)→Drill(钻孔)∣Standard(标准)→Done(完成)→在【序列设置】中选:

Name(名称)、Tool(刀具)、Parameters(参数)、Holes(孔)→Done(完成)→输入NC序列名:

Dril_17_hole→在【刀具设定】对话框中选T05刀具→Set(设置)参数设置如图4-20所示→在【孔选取】对话框中选6-φ17孔→Done/Return(完成/返回)→PlayPath(演示轨迹)→Donesel(完成序列)。

刀具轨迹如图4-21所示。

图4-20钻孔【参数树】对话框

图4-21钻孔刀具轨迹

侧面的油塞孔和油尺孔加工略去,其它孔组装后加工。

第二节箱盖数控加工

箱盖加工比较简单,只需要加工与箱体配合的表面,加工的基本过程及工参数的选择参照箱体的加工。

窥视方孔的加工略去。

第三节箱体组合加工

一、装配参考模型和工件

【文件】→【新建】→【制造】∣NC组件→输入NC数控加工文件名:

xiangtizujian→【确定】。

在【菜单管理器】中选MfgModel(制造模型)→Assemble(装配)→Refmodel(参考模型)。

将箱盖和箱体参考模型组装。

约束类型选【坐标系】,分别选取两个参考模型的坐标系。

在【菜单管理器】中选MfgModel(制造模型)→Assemble(装配)→Workpiece(工件)。

将已在上两节加工后的箱盖和箱体工件两个参考模型与组装,组装后的加工模型如图4-22所示。

图4-22装配的加工模型图4-23加工曲面几何

二、创建铣削加工几何

创建两个铣削轴承孔端面的加工曲面几何,方法参照第一节相关内容。

生成的加工曲面几何如图4-23所示。

三、创建操作

创建三个操作,操作名分别为:

OP010、OP020、OP030,分别用于钻上面销孔和螺栓孔、铣一端φ100、φ80孔端面及镗孔和钻M8孔、铣另一端φ100、φ80孔端面及镗孔和钻M8孔,方法参照第一节相关内容。

注意坐标系各轴的方向。

四、刀具设定

编号:

1

名称:

T01

类型:

钻孔

几何

设置

直径:

1:

50φ8—φ10

长度:

50

侧角度:

1.145°

刀具材料:

HSS

建议:

Drill_conic_hole

编号:

2

名称:

T02

类型:

钻孔

几何

设置

直径:

11

长度:

50

刀具材料:

HSS

建议:

Drill_11_Hole

编号:

3

名称:

T03

类型:

钻孔

几何

设置

直径:

24

长度:

20

刀具材料:

HSS

建议:

Countersink_24_Hole

编号:

4

名称:

T04

类型:

钻孔

几何

设置

直径:

13

长度:

70

刀具材料:

HSS

建议:

Drill_13_Hole

编号:

5

名称:

T05

类型:

钻孔

几何

设置

直径:

30

长度:

20

刀具材料:

HSS

建议:

Countersink_30_Hole

编号:

6

名称:

T06

类型:

铣削

几何

设置

直径:

50

长度:

50

刀具材料:

YG8

建议:

Mill_Hole_Face

编号:

7

名称:

T07

类型:

钻孔

几何

设置

直径:

6.917

长度:

30

刀具材料:

HSS

建议:

Drill_endface_Hole

编号:

8

名称:

T08

类型:

铣削

几何

设置

直径:

100

长度:

120

刀具材料:

YG8

建议:

Mill_100_Hole

编号:

9

名称:

T09

类型:

铣削

几何

设置

直径:

80

长度:

120

刀具材料:

YG8

建议:

Mill_80_Hole

五、NC加工轨迹生成

箱体加工主要分三大步9个工序。

(一)加工上面孔

上面孔包括:

2个销锥孔,2个φ11沉头孔,6个φ13沉头孔,如图4-24所示。

图4-24箱体上面孔

1.钻销孔

该销孔是上箱盖和箱座组装的定位孔,需要先钻出然后放入定位销定位箱盖和箱体。

Machining(加工)→NCSequence(NC序列)→HoleMaking(孔加工)→Drill(钻孔)∣Standard(标准)→Done(完成)→在【序列设置】中选:

Name(名称)、Tool(刀具)、Parameters(参数)、CheckSurfs(检测曲面)、Holes(孔)→Done(完成)→输入NC序列名:

Drill_conic_hole→在【刀具设定】对话框中选T01刀具→Set(设置)参数设置如图4-25所示→在模型上选取要避开的曲面,如图4-26所示→在【孔选取】对话框中选【轴】页,单击【新增】按钮,在模型上选取圆锥孔轴线→Done/Return(完成/返回)→Playpath(演示轨迹)→Donesel(完成序列)。

图4-25孔加工【参数树】

图4-26选取检测曲面图4-27【选取孔直径】对话框

2.钻2-φ11孔

Machining(加工)→NCsequence(NC序列)→【新序列】→Holemaking(孔加工)→Drill(钻孔)∣Standard(标准)→Done(完成)→在【序列设置】中选:

Name(名称)、Tool(刀具)、Parameters(参数)、CheckSurfs(检测曲面)、Holes(孔)→Done(完成)→输入NC序列名:

Drill_11_Hole→在【刀具设定】对话框中选T02刀具→Set(设置)参数设置参考图1-25→在模型上选取适当的避开曲面→在【孔选取】对话框中选【直径】页,单击【新增】按钮,在【选取孔直径】对话框中选直径为11孔,如图4-27所示。

【深度】:

通过所有→Done/Return(完成/返回)→PlayPath(演示轨迹)→Donesel(完成序列)。

3.钻2-φ24沉头孔

Machining(加工)→NCSequence(NC序列)→【新序列】→Holemaking(孔加工)→Countersink(沉孔)→在【序列设置】中选Name(名字)、Tool(刀具)、Parameters(参数)、CheckSurfs(检测曲面)、Holes(孔)→Done(完成)→输入NC序列名:

Countersink_24_Hole→在【刀具设定】对话框中选T03刀具→Set(设置)参数设置如图4-28所示→在模型上选取适当的避开曲面→在【孔选取】对话框中选【直径】页,单击【新增】按钮,在【选取孔直径】对话框中选直径为24孔,单击【深度】按钮进入【孔设定深度】对话框,起始曲面:

选取孔上表面,输入沉孔直径:

24→Done/Return(完成/返回)→PlayPath(演示轨迹)→DoneSel(完成序列)。

图4-28沉头加孔工【参数树】

4.钻6-φ13孔

Machining(加工)→NCSequence(NC序列)→【新序列】→Holemaking(孔加工)→Drill(钻孔)∣Deep(深度)∣ConstantPeck(常值深孔加工)→Done(完成)→在【NC序列】中选Name(名字)、Tool(刀具)、Parameters(参数)、CheckSurfs(检验曲面)Holes(孔)→Done(完成)输入NC序列名:

Drill_13_Hole→在【刀具设定】对话框中选T04刀具→Set(设置)参数设置如图1-29所示→在【孔选取】对话框中选【直径】页,单击【新增】按钮,在【选取孔直径】对话框中选直径为13孔→Done/Return(完成/返回)→在模型上选取适当的避开曲面→Done/Return(完成/返回)→PlayPath(演示轨迹)→Donesel(完成序列)

图4-29深孔加工【参数树】

5.钻6—φ30沉头孔

Machining(加工)→NCSequence(NC序列)→【新序列】→Holemaking(孔加工)→Countersink(沉孔)→在【序列设置】中选Name(名字)、Tool(刀具)、Parameters(参数)、CheckSurfs(检测曲面)、Holes(孔)→Done(完成)→输入NC序列名:

Countersink_30_Hole→在【刀具设定】对话框中选T05刀具→Set(设置)参数设置如图4-27所示→在模型上选取适当的避开曲面→在【孔选取】对话框中选【直径】页,单击【新增】按钮,在【选取孔直径】对话框中选直径为30孔,单击【深度】按钮进入【孔设定深度】对话框,起始曲面:

选取孔上表面,输入沉孔直径:

30→Done/Return(完成/返回)→PlayPath(演示轨迹)→DoneSel(完成序列)。

(二)加工轴承孔的端面

铣轴承孔的端面及镗φ100、φ80孔和钻12-M8孔。

1.铣轴承孔端面

先选操作OP020,Machining(NC)→NCSequence(NC序列)→【新序列】→Face(表面)→Done(完成)在【序列设置】中选:

Name(名字)、Tool(刀具)、Parameters(参数)、Surface(