FMEA失效分析的思路与诊断.docx

《FMEA失效分析的思路与诊断.docx》由会员分享,可在线阅读,更多相关《FMEA失效分析的思路与诊断.docx(27页珍藏版)》请在冰点文库上搜索。

FMEA失效分析的思路与诊断

FMEA失效分析的思路与诊断

失效分析的思路

第一节常用的几种失效分析思路

一、“撤大网”逐个因素排除法

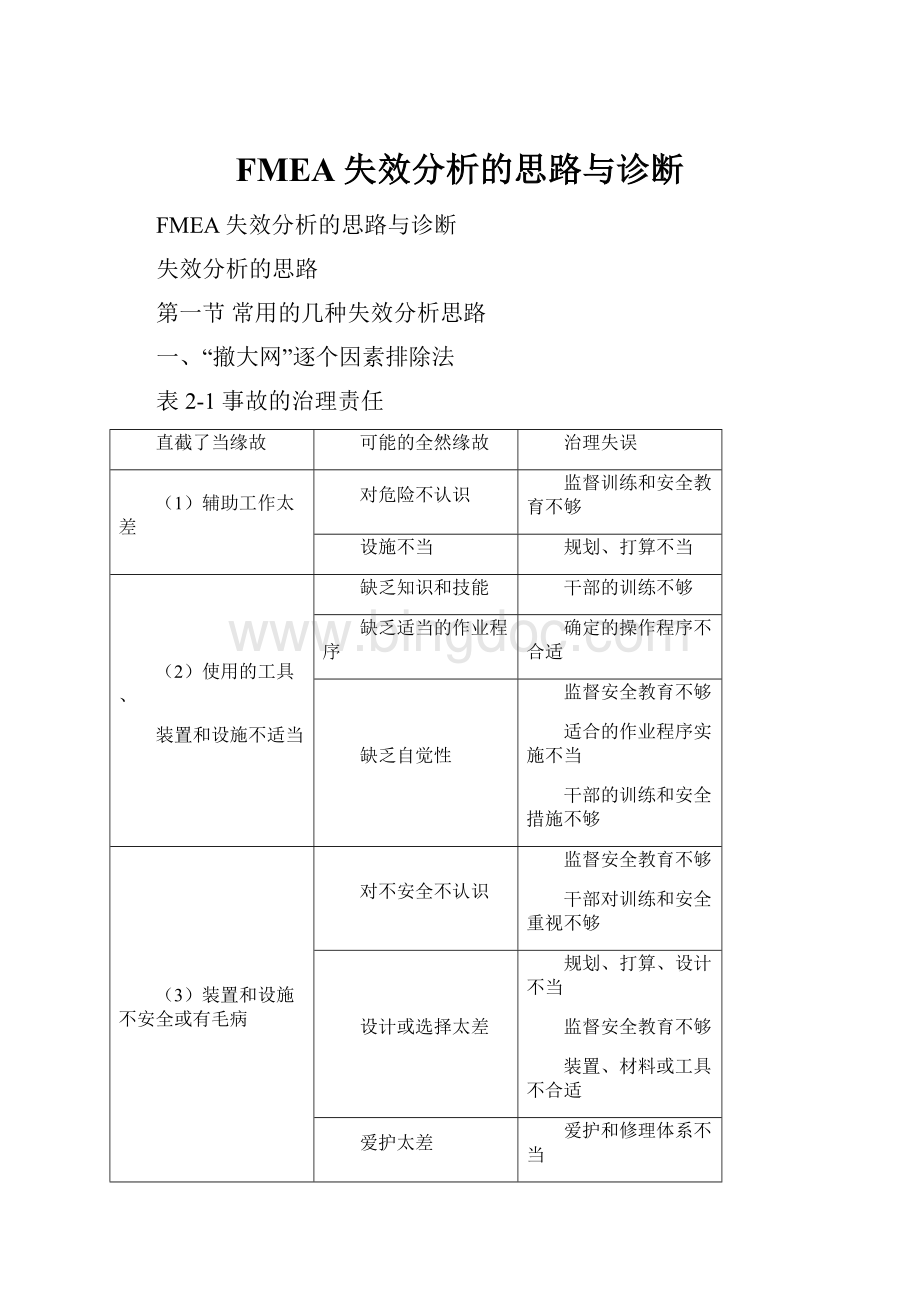

表2-1事故的治理责任

直截了当缘故

可能的全然缘故

治理失误

(1)辅助工作太差

对危险不认识

监督训练和安全教育不够

设施不当

规划、打算不当

(2)使用的工具、

装置和设施不适当

缺乏知识和技能

干部的训练不够

缺乏适当的作业程序

确定的操作程序不合适

缺乏自觉性

监督安全教育不够

适合的作业程序实施不当

干部的训练和安全措施不够

(3)装置和设施不安全或有毛病

对不安全不认识

监督安全教育不够

干部对训练和安全重视不够

设计或选择太差

规划、打算、设计不当

监督安全教育不够

装置、材料或工具不合适

爱护太差

爱护和修理体系不当

(4)缺乏适当的

作业程序

省略作业程序

操作程序不妥

设计者的错误

规划、打算、设计不当

监督者的错误

监督不熟练

(5)临时凑合的不安全作业程序

训练不当

确定的操作程序不当

合适的作业程序实施不当

监督的安全教育不够

干部的训练和安全教育不够

监督不当

监督的安全教育不够

干部的选择和安排不当

(6)没有按规定的作业程序实施

对需要没强调

合适的作业程序实施不当

监督的安全教育不够

作业程序不清晰

操作程序不当

(7)对工作不了解

指令复杂

操作程序、规划、打算和设计不当

懂得不够

干部的选择和安排不当

(8)没有意识到

危险

指令不当

监督的安全教育不够

干部的训练和安全教育不够

警告不当

规划、打算、设计不当

保安条例、测量方法和设备不当

操作程序不当

(9)缺乏适当的工

具、装置和设施

对需要没认识

规划、打算、设计不当

监督的安全教育不够

供应不当

设备、材料和工具不够或不当

有意

风气和纪律不行

直截了当缘故

可能的全然缘故

治理失误

(10)安全设备缺乏

对需要没有认识

规划、打算和设计不当

保安条例测量方法和设备不够

监督的安全教育不够

干部的安全意识不强

可用性不合适

设备、材料和工具不合用

作业程序不当

有意

风气、纪律差、懒惰

(11)防护设备缺乏

对需要没有认识

规划、打算、设计不当

保安条例测量方法和设备不够

监督的安全教育不够

干部的安全意识不强

可用性不合适

设备、材料和工具不合用

作业程序不当

有意

风气和纪律差

(12)载荷、强度、速度等超过规定极限

警告不当

保安条例不当

适当的作业程序实施不当

指令不当

干部训练不当

缺乏懂得

干部的选择和安排不当

有意

保安条例实施不当

干部的安全教育不当

(13)疏忽;对明显的安全惯例的忽视

缺乏自觉性

保安条例和监测实施不当

适当的作业程序实施不当

干部训练不够

干部的安全教育不够

缺乏懂得

干部的选择和安排不当

(14)疲劳降低了人的小心性,使人处于催眠状态

超过了躯体或精神上能承担的程度

规划、打算、设计不当

干部的选择和安排不当

干部的训练不够

(15)行为不轨;有意用劳保用品造成

故障

士气低落,

态度不行

监督训练不够

干部的选择和安排不当

工作分派错误

规划、打算和设计不当

干部的选择和安排不当

干部的训练不够

二、以设备制造全过程为一系统进行分析

任何一个设备都要经历规划、设计、选材、机械加工(包括铸、锻、焊等工艺)、热处理、二次精加工(研磨、酸洗、电镀)和装配等制作工序,如果失效已确定纯属设备咨询题,还可对上述工序逐个进一步分析,包括以下内容:

设计不当

开孔位置不当造成应力集中;

缺口或凹倒角半径过小;

高应力区有缺口;

横截面改变太陡;

改变设计,没有相应地改变受力状况;

设计判据不足;

运算中显现过载荷;

焊缝选择位置不当,以及配合不适当等;

对使用条件的环境阻碍,未做适当考虑;

提升使用材料的受力级别;

刚性和韧性不适当;

材料品种选择错误;

选择标准不当;

材料性能数据不全;

材料韧脆转变温度过高;

对现场调查不充分,认识不足就投入设计;

与用户配合有差错。

材料、冶金缺陷

成分不合格;

夹杂物含量及成分不合格;

织组不合格;

各种性能不合格;

各向异性不合格;

断口不合格;

冶金缺陷(缩孔、偏析等);

恶化变质;

混料。

锻造等热加工工艺缺陷

折叠、夹砂、夹渣;

裂缝;

锻造鳞皮;

流线分布突变或破坏;

晶粒流变专门;

沿晶氧化(过烧);

氧化皮压入;

分层、疏松;

带状组织;

过热、烧裂;

外来金属夹杂物;

缩孔;

龟裂;

打磨裂纹;

皱纹。

机械加工缺陷

未按图纸要求;

表面粗糙度不合格;

倒角尖锐;

磨削裂纹或过烧;

裂纹;

划伤、刀痕;

毛刺;

局部过热;

矫直不当。

铸造缺陷

金属突出;

孔穴;

疏松;

不连贯裂纹;

表面缺陷;

浇注不完全;

尺寸和形状不正确;

夹砂、夹渣;

组织反常;

型芯撑、内冷铁。

焊接缺陷

错口超标;

咬边超标;

焊肉过凸或过凹;

焊道深沟;

焊趾、焊缝或根部有裂纹;

熔化不全;

打弧;

焊接深度不够,未焊透;

夹渣、夹杂或疏松;

接头尺寸不合格;

热输入不适当;

焊前预热不足;

焊后排除热应力不够或未排除;

显微组织不合格;

焊接裂纹。

热处理不当

过热或过烧;

显微组织不合格;

淬火裂纹;

淬火变形、翘曲;

奥氏体化温度不当使晶粒粗大;

脱碳或增碳;

渗氮;

回火脆化;

淬火后未及时回火;

热应力。

再加工缺陷

酸洗后或电镀后未除氢或除氢不够;

酸迹清洗未尽;

镀前喷丸清洗不全;

电镀电极打弧引起硬点;

镀Cd、镀Zn的液态金属脆化;

形成金属间化合物致脆;

碰伤、标记压痕过深或位置不当;

校直引起残余应力;

镀铬碎屑划伤;

化学热处理不当;

渗层组织反常;

力学性能不合格。

装配检验中的咨询题

轴线对中不正;

紧固件松动;

敲打损害;

装配损害;

装配不正确;

强迫装配;

装配讲明书讲明不全或不清晰;

装配马虎大意;

磁粉检查电弧烧伤;

磁化吸住钢屑造成磨损;

漏检。

使用和爱护不当

超载、超温、超速;

冲撞、热冲击;

振动过大的断续载荷;

操作错误、没按讲明书要求做;

每次开车或停车猛烈、突然;

清洗剂不适合;

润滑不当;

疏忽,不按期爱护;

没定期检查;

修理不当;

灾难预防措施不完善;

安全措施差;

漏电;

早期疲劳裂纹。

环境损害

腐蚀性气氛介质;

高温或温度陡度过大;

低温;

海洋气氛;

碱性溶液;

氨气氛;

润滑介质不适合;

润滑剂变质或污染;

流体介质中含有磨粒;

操纵的或规定的环境不适当。

上面列举了可能引起设备系统失效的一些要紧因素,所以这并非全部因素。

还应指出,在某一大方面(如热处理不当)的因素中,有的还能够往前追查缘故,例如关于热处理不当的淬火裂纹,还可进一步分析其缘故,如表2-2所列举的。

表2-2导致形成淬火裂纹的因素

1.材料因素

(1)原材料已有缺陷

a.宏观偏析;b.固溶体偏析;c.原有裂纹;

d.严峻脱碳;e.夹杂严峻;f.疏松;g.夹渣

(2)原始组织不良

a.晶粒粗大;b.魏氏组织;c.组织应力;

d.锻造流线;e.碳化物带状组织;

f.铁素体-珠光体带状组织

(3)轧制缺陷或锻造缺陷

(4)溶进氢

(5)选材不当

2.工艺因素

(1)机加工不良

a.印压痕;b.刀痕

(2)零件外形不合理

(3)没有预热,加热速度太快

(4)奥氏体化温度过高

(5)保温时刻过长

(6)表层脱碳

(7)渗碳淬火处理中渗碳量过多

(8)淬火冷却速度太快

(9)加热或冷却不平均

(10)淬火后未及时回火,容许温度降得太低

(11)掉入油槽底部,因底部有水淬裂

(12)冷却介质选择不当

关于使用中承担交变载荷的部分显现的早期疲劳断裂,也可进一步分析其失效缘故,如表2-3所示:

表2-3金属部件疲劳失效的诱发因素

外因

1.工作条件

(1)加载频率

a.低周高应力;b.频繁断续加载

(2)超转速

(3)工作温度

a.过低或过高;b.波动大

(4)环境介质

a.腐蚀性气氛或介质;

b.碱性清洗剂腐蚀;

c.点腐蚀;

d.环境氢;

e.润滑剂不合要求

(5)使用载荷集中

(6)应力-时刻曲线形状

(7)非零的平均应力

2.振蚀(微振磨损)

3.累积损害

内因

1.材料化学成分不合格

2.宏观组织的平均性不合格

3.金相组织不合格

(1)晶粒粗大或混晶;

(2)存在魏氏组织;

(3)带状组织严峻;(4)氧化物夹杂不合格;

(5)皮下碳化物集合

4.材料内部缺陷

a.冶炼缺陷;b.铸造缺陷;c.锻造缺陷;

d.焊接缺陷;

5.热处理缺陷

6.机加工引起的(包括设计的)缺陷

a.表面加工粗糙;b.表面擦伤、划伤;

c.表面残余拉应力;d.校直不当造成的残余拉应力;

e.压印标记造成的残余拉应力;

f.开孔位置错误;

g.倒角尖锐;h.电弧烧伤应力集中;

i.焊点应力集中;j.外形截面突变

三、按照部件失效模式分析

机械产品一旦失效,一样表现为过量变形、表面损害、破裂或断裂三种要紧形式。

这些类型还要进一步按失效模式再细分类。

下面表2-4是按实际观看到的一些失效模型⑵所作的分类。

表2-4金属零部件的各种失效模式

1.过量变形

(1)力和温度或者力或温度引起弹性变形

(2)屈服

(3)压痕

(4)蠕变

(5)冲击变形

2.表面损害

(1)磨损

a.粘着磨损;b.磨粒磨损;c.腐蚀磨损;

d.变形磨损;e.冲击磨损;f.微振磨损;

g.接触疲劳磨损;h.剥落

(2)腐蚀

a.平均腐蚀;b.缝隙腐蚀;c.电池作用腐蚀;

d.点腐蚀;e.晶间腐蚀;f.选择浸出;

g.冲蚀;h.气蚀;i.氢损害;j.生物腐蚀;

k.应力腐蚀;l.微振腐蚀

3.断裂

(1)延性断裂

(2)脆性断裂

(3)冲击断裂

(4)疲劳断裂

a.高温疲劳;b.高周疲劳;c.低周疲劳;

d.热疲劳;e.接触疲劳;f.冲击疲劳;

g.腐蚀疲劳;h.微振疲劳

(5)应力持久断裂

(6)蠕变-疲劳复合断裂

六、按照部件和设备类别分析

轴类零件的失效缘故

轴类的失效模式,有以下12种:

单向弯曲疲劳;

双向弯曲疲劳;

旋转弯曲疲劳;

扭转疲劳;

接触疲劳;

微振疲劳;

脆性疲劳;

延性疲劳;

塑性变形;

磨缺失效;

蠕变断裂;

腐蚀断裂。

常见的有弯曲疲劳损坏、扭转疲劳损坏、复合的(弯曲和扭转)疲劳损坏、和超载或撞击的延性断裂。

引起轴类失效的缘故如表2-8和表2-9所示⑸。

表2-8轴类失效的缘故与诱发因素

1.设计不当

(1)应力集中(键槽端、压配合键端、油孔边轴肩内圆角、内角尖锐、横截面突变)

(2)振动

2.材料咨询题

(1)冶金缺陷(锻造折叠、皮下缺陷、非金属夹杂偏聚)

(2)化学成分或力学性能与讲明书不合

(3)韧-脆转变温度过高

(4)对氢脆、碱脆、回火脆敏锐

3.制造缺陷

(1)感应加热裂纹

(2)电火花加工孔边裂纹

(3)淬火裂纹

(4)加工刀痕,磨削损害

(5)认别标记

4.装配不当—

合轴偏心

5.爱护使用不当

(1)恶劣的作业条件

(2)不正当使用(冲撞、扭转超载)

(3)砂子和金属粒子引起的震动、磨损

(4)电腐蚀

(5)修理不当

表2-9联邦德国阿利安茨技术中心1968—1975年间对传动轴和

支承轴失效案例统计⑸

失效缘故

失效实例分布率,%

失效位置

失效实例分布率,%

产品缺陷a

运行失误故障b

外界阻碍c

60

30

10

结构上的缺口处

有腐蚀的部位

其它位置

80

15

5

包括制订产品规划和设计的失误(结构布局不合理、运算错误、几何形状不合理、选材不当等)。

制造工艺和处理工艺所造成的缺陷(如焊接、铸造、热处理、机加工缺陷等),装配或安装造成的缺陷,以及混料、用错料等缘故引起的失效。

如因振动造成的松动、安全爱护装置失灵,伺服设施故障、磨损、腐蚀、失效老化等引起的失效。

如自然灾难、异物侵袭、电网超高压等造成的失效。

滑动轴承的失效缘故

滑动轴承失效的表现形式,常见的是轴瓦上有磨损沟槽、腐蚀斑块,剥落和麻点。

其缘故和诱发因素列于表2-10。

表2-10滑动轴承失效的缘故和诱发因素

1.机加工质量差

(1)表面精整质量差

(2)划伤

(3)尺寸规格不稳固

(4)尺寸不合格

2.灰尘(脏)

大的灰尘颗粒被嵌镶到软的轴瓦中

3.润滑不良

(1)外部漏油

(2)吸油内网堵塞

(3)油泵有缺陷

(4)油路堵塞或泄漏

(5)减压阀弹簧失效

(6)轴承严峻磨损

(7)油孔位置不当,没对正供油孔

(8)燃料渗入变稀

(9)润滑剂变质

(10)粘滞性不合适

4.装配不正确

(1)轴瓦匹配颠倒

(2)轴颈有锥形

(3)轴瓦内孔失圆

(4)压贴过紧或不足

(5)连杆中心线不同轴

(6)不正当压扁

5.连杆中心线不同轴使连杆被弄弯的缘故

(1)违反操作规程,强拖发动

(2)安装错误

(3)连杆装入前,随意放置或移动粗心

6.超载,冲击加载

7.腐蚀

(1)润滑油中有酸的生成物

(2)润滑油温过高

(3)润滑油选用不当

8.漏电

滚动轴承的失效缘故

不同的失效缘故造成滚动轴承失效的形式也大不相同,讲明于表2-11和表2-12。

弹簧的失效缘故

弹簧失效的要紧模式是疲劳断裂和脆性断裂。

其次是腐蚀断裂、应力腐蚀断裂、氢脆、黑脆、放松、变形和磨损。

现将弹簧脆断和疲劳断裂的缘故和阻碍因素列表于2-13。

至于两种断裂的特点,横向平断口上无贝壳花样的为脆断;斜断口上有贝壳花样的为疲劳断。

表2-11滚动轴承失效的缘故及其对应的损坏形式

失效缘故

具体案例缘故

与缘故对应的损坏形式

1.润滑油污染

(1)水汽

(2)磨料

(3)外界物质(大颗粒尘土,金属屑)

(1)腐蚀

(1)+

(2)划伤、擦伤

(2)发灰、变色

(3)磨损、起麻点、剥落

2.润滑不正确

(1)完全没有润滑油

(2)供油量太少

(3)润滑油种类不对

(4)润滑油太多太稠

(5)润滑油等级或密度不对

(6)间断供油

(1)过热软化

(2)擦伤、咬合

(2)、(3)、(5)粗糙化、起麻点、剥落

(4)金属涂抹

(7)保持架破裂

(8)

3.安装不正确

(1)预压过大

(2)调整过紧

(3)强装

(4)外圈与壳体配合过松

(5)轴与轴承内孔配合过松

(6)装配过紧

(7)使用不正确工具

(1)、

(2)类似润滑不足引起的损害

(3)圈开裂

(4)摩擦腐蚀

(5)蠕变磨损

(6)疲劳至剥落

(7)损害保持架

4.拿放保管

粗心

(1)锤击工具(冲子)敲装

(2)手锤敲击座圈

(3)冲头挖伤油封

(4)保管粗心摔伤

(5)保管或安装时装击成凹坑

(1)外环显现缺口

(2)裂纹

(3)损坏保持架

(4)引起早期疲劳断裂

(5)外圈刻裂

5.中心洗线

失调

(1)轴弯曲

(2)轴承与轴承座之间夹有外界物质

(3)轴向游隙过大

(1)磨损、早期疲劳断裂

(2)磨损、早期疲劳断裂

(3)内圈内孔一侧严峻磨损

6.繁重作业

(1)短时期内专门繁重的冲击载荷

(2)轴向游隙大加上下振动

(3)速度和载荷过大

(4)振动使滚动体在不动的座圈上前后滑动

(1)座圈压痕,座圈和滚动体破裂

(2)座圈破裂

(3)座圈表面片状剥落

(4)凹沟痕迹

7.振动

磨损加撞击

压坑

8.漏电

电麻坑

表2-12滑动轴承和滚动轴承失效案例缘故的统计分布⑸

失效缘故

损坏案例的分布率.%

滚动轴承

(1400例)

滚动轴承

(530例)

1.产品失效

(1)质量低劣

(2)打算、设计和运算的错误及工艺缺陷

(3)轴承各部件材料使用不当

2.运行失误

(1)操作失误、爱护不当和监控装置失效

(2)连续运行中磨损

3.外界阻碍

(例如在专门情形下运行造成的损坏)

30.1

14.4

13.8

1.9

65.9

37.4

28.5

4.0

4.0

23.4

10.7

9.1

3.6

69.6

39.1

30.5

7.0

7.0

表2-13弹簧脆性断裂和疲劳断裂的缘故

断裂模式

断裂缘故及阻碍因素

1.脆性断裂

(1)材料缺陷

表面缺陷

a.表面裂纹

b.冷拔或冷绕留下的折叠或刻痕

c.磨光钢丝的横向磨痕、麻点碰伤表面脱碳

内部缺陷

a.粗大夹杂

b.层状结构

c.晶粒专门粗大

d.马氏体脆性相

(2)制造及热处理方法不当

a.成形不当

b.机加工不当

c.组织不正常

d.过热或过烧

e.淬火裂纹

f.电镀不当

g.其它工艺不当(如除氢不尽)

2.疲劳断裂

(1)材料缺陷

a.化学成分不当

b.魏氏组织

c.表面缺口

d.横向微裂纹

e.小孔

f.皱皮

g.折迭

h.麻坑

i.分层

j.皮下碳化物

(2)设计不当

a.弹簧指数和硬度配合不当

b.截面尺寸小

c.转速过高,应力循环快

(3)制造工艺不当

a.拉拔过度引起撕裂

b.工具伤痕

c.尖锐弯曲

d.绕簧刻痕或裂纹

e.焊接缺陷

f.表面脱碳

g.酸洗电镀除氢不尽

h.表面喷丸不当

i.店触点、加热过热、电弧坑

(4)爱护操作不当

a.冲击载荷频繁

b.载荷偏心

c.过载

d.腐蚀、微振腐蚀

e.温度过高或过低

f.磨损

5.齿轮的失效缘故

齿轮损害的模式,要紧表现为断齿和齿面损害。

现将齿轮失效模式和失效缘故列表如下。

表2-14齿轮失效的模式、形貌和缘故

失效模式

损害形貌

导致失效缘故

齿断裂

强制断裂

(1)脆性断裂的断口粗糙,露出晶粒;

(2)韧性断口平滑

(1)机组配合一方损坏造成突然超载

(2)操纵离合器或换档不正确引起撞击

(3)掉进异物卡住掰断

(4)电力切换扭矩过大

疲劳断裂

(1)细晶粒断口有贝壳花样

(2)有褐色微振磨损区

(1)重载荷加振动

(2)齿面载荷分布不当

(3)尺寸不够大

(4)材料缺陷

(5)锻造缺陷

(6)冲击

(7)中心轴线调整误差

(8)异物卡死

(9)运行不平稳

(10)热处理不当

齿面

损害

麻点

齿面多孔凹坑

(1)载荷过大、振动

(2)啮合不正确齿面载荷分布不良

(3)材料不适当

(4)机加工缺陷

失效模式

损害形貌

导致失效缘故

齿面

损害

麻点

齿面多孔凹坑

(5)热处理缺陷

(6)尺寸不足

齿面

损害

齿面剥落

大鳞片状剥落

(1)接触疲劳

(2)齿面有残余应力

(3)材料缺陷

(4)热处理缺陷

(5)机加工缺陷

氮化层剥落

棱边锐利的片状剥落

超载加振动

正常磨损

齿面光滑

润滑剂不足或选用不当

磨料磨损

齿面有擦痕,磨耗明显

润滑剂中有硬粒子杂质

不正确啮合

磨损

齿根或齿顶发生挤压、

刮削

两中心线相距太小

波状磨损

齿面有波浪

振动

咬接

(Scuffjng)

擦痕、擦伤

(1)超载

(2)材料或润滑剂选用不当

(3)齿面粗糙度数值太大

塑性变形

变平、波浪、飞边、

毛刺

(1)连续超载

(2)冲击载荷

(3)润滑不足过热

表面裂纹

齿面网状裂纹

磨削过热

淬火裂纹

长条延伸

热处理不当

磨削裂纹

专门细的网状纹

磨齿过热

材料裂纹

细线状夹渣或锻造折叠痕产生

超载裂纹

过大扭矩冲击

退火

齿面蓝色

(1)超载下过度摩擦

(2)润滑剂不足

(3)冷却润滑设备损坏

(4)转速过高

腐蚀

齿面疏松,粗糙或显现麻点

水汽进入润滑剂

电流损害

小电流蚀坑,边框有颜色圈

接地不良

气蚀

齿面显现喷砂状小坑

润滑剂中气泡

注:

1.上述失效模式中,以疲劳断裂、麻点、磨损和咬接四种最常见。

2.麻点、齿面剥落、磨损、咬接、塑性变形和裂纹都能促进疲劳断裂,其中的后二种常导致疲劳断裂。