坯料与挤压工艺参数设计方案Word文档下载推荐.docx

《坯料与挤压工艺参数设计方案Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《坯料与挤压工艺参数设计方案Word文档下载推荐.docx(25页珍藏版)》请在冰点文库上搜索。

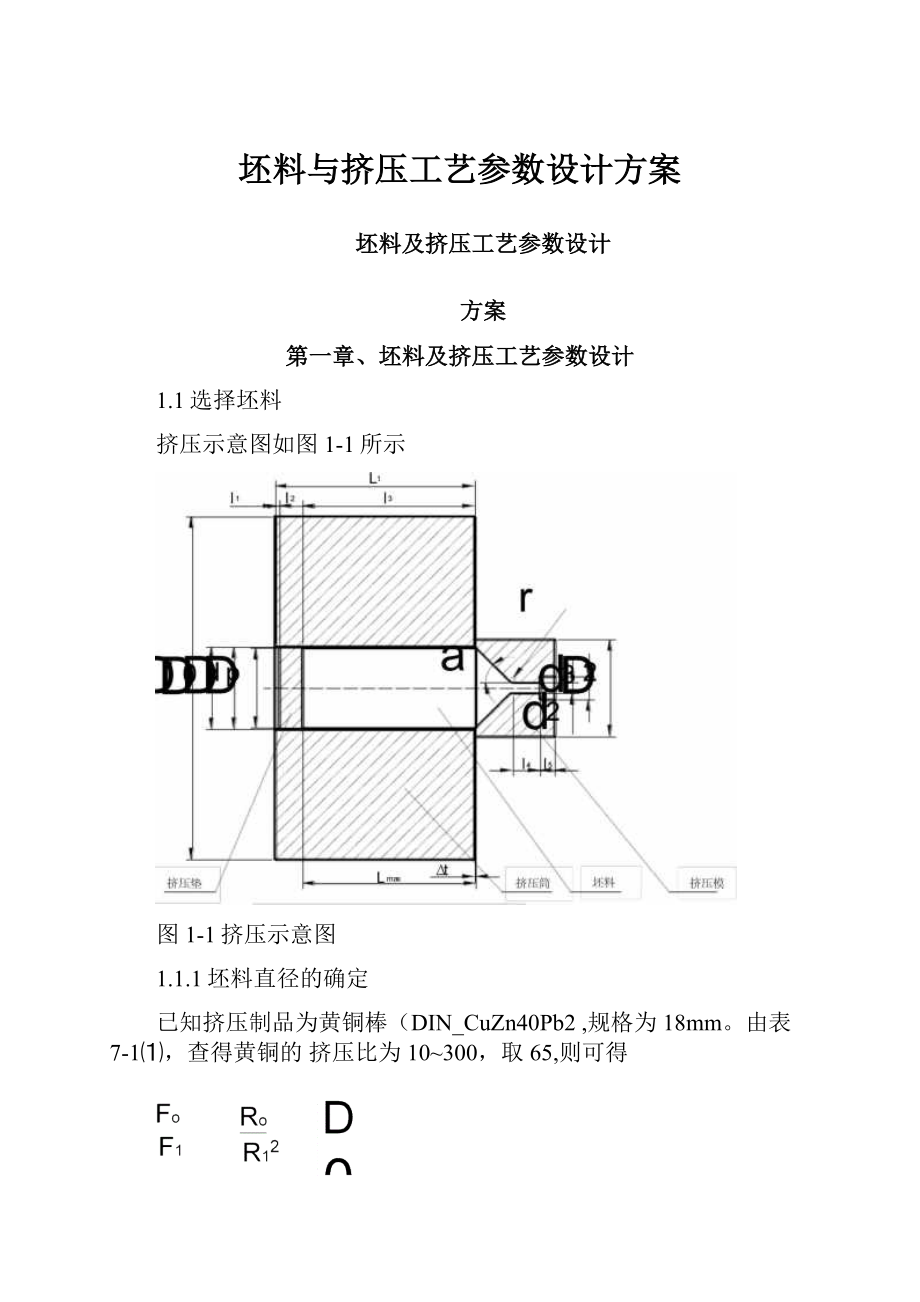

D太大,可能形成局部脱皮挤压,从而影响制品

质量;

但是,D值也不能过小,以防与挤压筒摩擦加速其磨损。

D与挤压筒径有关,其

中卧式挤压机取0.5~1.5mm⑴,本设计取D1mm。

挤压垫的直径为

DdD0D1451144mm

挤压垫的厚度可等于其直径的0.2~0.7倍⑴,即为

12(0.2~0.7)Dd(0.2~0.7)14429~101mm

本设计取|240mm。

2.2挤压筒设计

挤压筒是所有挤压工具中最贵重的部件,为了使金属流动均匀和挤压筒免受剧烈的热冲击,工作时应将它加热到400~450C。

本设计将坯料与挤压模圆锥接触视为挤压起点。

挤压筒的设计就参照这一标准进行。

坯料初始进入挤压模圆锥的轴向长度为

D5

ttan45tan452.5mm

22

坯料初始留在挤压筒的轴向长度为

l3Lmaxt3002.5297.5mm

挤压杆进行挤压筒的距离,本设计取l17.5mm

挤压筒长度可按下式进行计算

LtLmaxl2l1t300407.52.5345mm

挤压筒的径是根据所要挤压合金的强度、挤压比和挤压机能确定的。

挤压筒的最大直径应保证作用在挤压垫上的单位压力不低于金属的变形抗力。

显然,筒径越大,作用在挤压垫上的单位压力越小。

挤压筒的径第一章已算得,为D0145mm

挤压筒的外径可按D1(4〜5)D0⑴计算,即

D1(4~5)D0(4~5)145580~725mm

取挤压筒外径D1600mm。

2.3挤压模设计

挤压模可以按照不同的特征进行分类,根据模孔的剖面形状可分为平模、流线模、双锥模、锥模、平锥模、碗形模和平流线模七种。

其中最基本的和使用最广泛的是平模和锥模。

本设计采用的为锥模。

2.3.1模角a的确定

模角a是模子的最基本的参数之一。

它是指模子的轴线与其工作端面间所构成的夹角。

锥模的最佳模角为45~60[1],在此围的挤压力最小。

本设计取模角a45。

2.3.2定径带长度l4的确定

定径带是用以稳定制品尺寸和保证制品表面质量的关键部分。

倘若定径带过短,则模子易磨损,同时会压伤制品表面导致出现压痕和椭圆等缺陷。

但是,如果工作带过长,又极易在其上粘结金属,使制品表面上产生划伤、毛刺、麻面等缺陷。

本设计取l450mm

2.3.3定径带直径d2的确定

模子工作带直径与实际所挤出的制品直径并不相等。

在设计时应保证制品在冷状态下不超过所规定的偏差围,同时又能最大限度地延长模子的使用期限。

通常是用裕量系数C1来考虑各种因素对制品尺寸的影响。

G可查表5-1⑴。

查得Ci0.014~0.016。

本设计取

C10.016。

则挤压棒材的模孔直径可按下式进行计算。

d2(1C1)dm(10.016)1818.3mm

式中,dm——棒材名义直径。

2.3.4出口直径d3的确定

模子的出口直径一般应比工作带直径大3~5mm[1],因过小会划伤制品的表面,则有d3d2(3~5)18.3(3~5)21.3~23.3mm本设计取d322mm。

2.3.5出口长度15的确定

模子的厚度H值近年来趋向于减薄,其强度主要靠模垫和其他支撑环来保证。

但是,从提高模子刚度和减轻弹性变形方面考虑,H值又应增大。

一般根据挤压机能力的大小取

H值分别为20、25、30、40、50、70和100mffi。

由于本设计定径带长度跟圆锥部分的轴向长度之和大于100mm所以无法按标准取值。

本设计直接规定出口长度I525mm。

2.3.6入口圆角半径r的确定

入口圆角半径r的作用是为了防止低塑性合金在挤压时产生表面裂纹和减轻金属在进入工作带时所产生的非接触变形,同时也是为了减轻在高温下挤压时模子的入口棱角被压颓而很快改变模孔尺寸用的。

入口圆角半径r值得选取与金属的强度、挤压温度和制品的尺寸有关。

对于黄铜,r值取2~5mm[1]。

本设计取入口圆角半径r5mm。

2.3.7模子外圆直径D2的确定

模子的外圆直径主要是根据其强度和标准系列化来考虑的。

它与所挤压的型材类型、难挤压的程度及合金的性质有关。

一般挤压制品的最大外接圆直径Dwmax等于挤压筒径D0

的0.8~0.85倍[1],即

Dwmax(0.8~0.85)D0(0.8~0.85)145116~123mm

取Dwmax120mm。

根据经验,对棒材、管材、带材和简单的型材,模子外径等于最大外接圆直径的

1.25~1.35倍[1],即为

D2(1.25~1.35)Dwmax(1.25~1.35)120150~174mm

取模子外径D2170mm。

第三章设计方案的制定

3.1设计参数的选择

本组选择的设计参数为坯料的挤压温度。

供选择的挤压温度围是530~650C。

我们对

温度进行了分配,每个人完成其中的一个温度值对应的设计方案。

我所选择的温度值为

530C。

3.2制定设计方案

本组设计方案分配情况见表3-1。

表3-1设计方案分配

设计方案

1

2

3

4

5

6

7

8

温度(C)

530

550

570

580

600

610

630

650

结合前面坯料、挤压工艺参数、工模具结构参数的设计,运用AUTOCA绘制出坯料、

挤压模、挤压垫、挤压筒的几何实体。

再运用DEFORM件对所选设计方案进行数值模拟。

最后本组共享彼此的设计数据,经过共同讨论、分析设计结果,得出设计结论。

具体的设

计过程及数据分析见后面章节

第四章设计过程与步骤制定

4.1几何实体的绘制

根据前面坯料和工模具结构参数的设计,运用AUTOCAD别绘制坯料、挤压模、挤压垫、挤压筒的几何实体,文件名称分别为extrusionworkpiece,extrusiondie,extrusiondummyblock,extrusionchamber,输出STL格式。

4.2制定DEFOR模拟过程4.2.1定义对象的材料模型

先添加对象并更改名称,再定义它们的材料模型。

在对象树上选择extrusion

workpiece点击General按钮由于坯料为被挤压的对象,可视为塑性体,所以选中

Plastic选项;

点击AssignTemperature按钮填入坯料挤压温度为530°

C。

在对象树上选择extrusiondummyblock点击General按钮由于挤压工模具都视为刚体,所以选中Rigid选项;

点击AssignTemperature按钮填入挤压工模具的预热温度为400C;

由于挤压垫是主动工具,所以勾选PrimaryDie选项。

如此重复,定义其它工模具的材料模型,由于它们都是相对静止的,所以不勾选PrimaryDie选项。

4.2.2实体网格化

在对象树上选择extrusionworkpiece点击Mesh选择DetailedSettings的General选项卡点击Absolute,SizeRatio改为1.5,ElementSize选MinElementSize,最小单元格长度应为接触部分工模具最小尺寸的12~13,本设计最小尺寸为入口圆角半

径,为5mm故最小单元格长度设为2mm点击SurfaceMesh,生成表面网格点击Solid

Mesh生成实体网络。

4.2.3模拟控制设置

点击SimulationControl按钮Main按钮由于本设计既要考虑变形又要考虑热传

导,所以勾选“Heattransfer”和“Deformation”选项。

点击Step按钮本设计模拟步数取100步,在NumberofSimulationSteps栏中填入模拟步数为100;

本设计由于模

拟步数比较多,所以分5步保存一下,在StepIncrementtoSave栏中填入5;

在PrimaryDie栏中选择extrusiondummyblock;

由于距离步长应为最小单元格长度的12~13,经计算距离步长设为1mm所以在WithDieDisplacement栏中填入1。

点击Stop按钮由

于本设计坯料压下量需基本一致,这样各组数据才有可比性,而压下量为45mm时挤压力

所对应的载荷图已有一段较长的沿水平方向上下波动较小折线,说明这段步长所对应的挤压力已趋于稳定,所以在PrimaryDieDisplacement的丫方向后面的空格中填入45,设置挤压的终止条件。

4.2.4设置对象材料属性

在对象树上选择extrusionworkpiece点击Material选项点击other本组统一选择DIN-CuZn40Pb2[1020-1740F(550-750C)]。

425设置主动工具运行速度

在对象树上选择extrusiondummyblock点击Movement在type栏上选中Speed选项在Direction选中主动工具运行方向为Y在speed卡上选中Define选项,其性质选为Constant,根据前面工艺参数的设计,挤压速度填40mm/s

4.2.6设置坯料边界条件

由于本设计采用四分之一,所以要设置对称面。

选中物体extrusionworkpiece单

击Bdry.Cnd按钮选中Symmetryplane图标然后分别选中坯料的对称面单击添加按

钮。

由于本设计只要考虑挤压工模具部的各参数变化情况,可以不用考虑坯料出了挤压工模具与环境的热交换,所以就没有设置热传导边界条件。

4.2.7工件体积补偿

为了在计算和网格重划分的时候考虑到网格的目标体积,自动补偿体积损失,需要设置体积补偿参数。

在对象树上选择extrusionworkpiece点击Property在Target

Volume卡上选中ActiveinFEM+meshing选项点击CalculateVolume按钮。

4.2.8边界条件定义

在工具栏上点击Inter-Object按钮在对话框上选择extrusionworkpiece—

extrusiondummyblock点击Edit按钮点击Deformation卡Friction栏上选中Shear和Constant选项,由前面工艺参数的设计,填入摩擦系数为0.3点击Thermal选中

Constant选项,选择传热类型为Forming。

如此重复,依次设置其它接触关系。

点击

Generateall按钮,生成所有接触关系。

再点击Toleranee按钮,定义坯料和工模具互

相嵌入的深度,以更快地进入接触状态,节省计算时间。

4.2.9生成库文件

在工具栏上点击Databasegeneration按钮在Type栏选中New选项选择路径填入数据库文件名stickextrusion点击Check按钮如果有错误信息则到前面修改相应步骤;

没有错误信息则点击Generate按钮生成库文件。

第五章挤压成形CAE分析

5.1温度对挤压力的影响5.1.1模拟数据的提取与处理

分别提取8个方案的变形工具加载曲线图并保存图形文件。

在后处理中观察各个方案加载曲线达到稳定阶段的起始步数,导出载荷曲线图的数据,并提取从稳定阶段的起始步数到最后终止步数的数据,输入SPSS统计软件中,计算各方案稳定阶段挤压力的平均值,列于表5-1中。

表5-1各方案挤压力的平均值

万案

挤压力

(MN

4.52

4.46

3.87

3.78

3.70

3.40

2.65

2.38

5.1.2模拟数据的分析

运用SPSS统计软件对挤压力和温度之间的关系进行线性拟合。

选择线性(Linear)

模型,二次项(Quadratic)模型,三次项(Cubic)模型,幕(Power)模型,指数(Exponential)模型,复合(Compound模型,生长(Growth)模型,对数(Logarithmic)模型,S(S)模型,逆(Inverse)模型,逻辑(Logistic)模型进行统计,其结果见图5-1。

图5-1挤压力拟合曲线图

—Linear

—r^«

is«

-■

■Campuj-ic

—■h&

wer

二-Brzvytft

ModelSummaryandParameterEstimates

DependentVariable:

Equation

ModelSummary

ParameterEstimates

RSquare

F

df1

df2

Sig.

Constant

b1

b2

b3

」near

.945

103.385

.000

14.515

-.019

_ogarithmi

c

.936

87.489

72.684

-10.832

nverse

.925

73.769

-7.1456

>

310.518

Quadratic

.965

68.695

-10.933

.068

-7.341E-

Cubic

68.734

2.390

4.235E-5

-6.540E-

Compound

.914

64.158

87.541

.995

Power

.900

54.160

2.256E9

-3.180

S

.885

45.964

.001

-1.886-

846.958

Growth

4.472

-.005

Exponentia

_ogistic

.011

1.005

表5-2挤压力模型结果表

Theindependentvariableis温度.

◎Okj-noiv«

3<

t

程拟合优度的反映,

从表5-2中可以看出,二次项和三次项的判定系数它的大小直接反映了回

R2(是回归方

1,拟合效果越好)均为0.965,其值相对较靠近1,本设计选用三次项模型曲线作为温度与挤压力之间的

归方程的显著程度,其值越靠近

独画在图5-2中。

图5-2温度与挤压力关系曲线

关系曲线,将其单

由图5-2可以看出,随挤压温度的升高,挤压力随之降低。

这是由于变形温度对挤压

力的影响,是通过变形抗力的大小反映出来的。

一般来说,随着变形温度的升高,金属的变形抗力下降,所以挤压力降低。

5.2温度对等效应力的影响

5.2.1模拟数据的提取与处理

在后处理里,选择对象树里的extrusionworkpiece。

点击Summary按钮,在弹出的对话框选择Deformation选择Stress选项卡点击Effective后面的生成所有步最大

和最小等效应力曲线的按钮,保存曲线,同时导出各个曲线图的数据,从中找出进入稳定阶段的时间点,提取该点到最后终止步数之间的数据,输入SPSS统计软件中,计算各方

案此阶段的等效应力最大值的平均值,列于表5-3中。

表5-3各方案等效应力的最大值

等效应力

(MPa

671.66

645.91

519.57

466.58

453.76

444.21

439.05

378.50

5.2.2模拟数据的分析

运用SPSS统计软件对等效应力和温度之间的关系进行线性拟合。

选择线性(Linear)模型,二次项(Quadratic)模型,三次项(Cubic)模型,幕(Power)模型,指数(Exponential)模型,复合(Compound模型,生长(Growth)模型,对数(Logarithmic)模型,S(S)模型,逆(Inverse)模型,逻辑(Logistic)模型进行统计,其结果见图5-3。

口Ojcer\c-d

Lreai-

—1曲茁84

-O-HHdltfbc

-亠CUK

cmpQ-ind

Powei-爭

Groiflrih

E-irawrfflol■・L皿刑立

图5-3等效应力拟合曲线图

表5-4等效应力模型结果表

Equation

Linear

.874

41.444

1925.620

-2.412

Logarithmi

.887

47.198

9621.991

-1429.835

Inverse

.899

53.592

-933.3748

43628.657

.935

36.197

8033.170

-23.201

.018

.904

56.304

7773.531

.913

63.235

2.219E10

-2.763

.921

70.262

3.434

1626.160

8.958

Exponentia

Logistic

从表5-4中可以看出,二次项和三次项的判定系数R2均为0.935,其值相对较靠近1,本设计选用三次项模型曲线作为温度与等效应力之间的关系曲线,将其单独画在图5-4中。

图5-4温度与等效应力关系曲线

由图5-4可以看出,随着挤压温度的升高,等效应力随之降低。

这是由于随温度的升高,原子动能增大,原子间结合力减弱,产生滑移时的临界分切应力下降,屈服极限降低;

而且随温度的升高,金属回复与再结晶作用增强,抵消了加工硬化所引起的应力上升,所以坯料进行塑性变形时的等效应力降低。

5.3温度对等效应变的影响

5.3.1模拟数据的提取与处理

点击Summary按钮,在弹出的对话框选择Deformation选择Strain选项卡点击Effective后面的生成所有步最大和最小等效应力曲线的按钮,并导出数据文件。

提取出稳定阶段的一段数据,并将数据输入SPSS统计软件中,计算各方案此阶段的等效应变最大值的平均值,列于表5-5中。

表5-5各方案等效应变的最大值

等效应变

(mm/mm

12.73

14.15

14.98

15.55

14.81

13.94

13.31

12.94

5.3.2模拟数据的分析

运用SPSS统计软件对等效应变和温度之间的关系进行线性拟合。

选择线性(Linear)模型,二次项(Quadratic)模型,三次项(Cubic)模型,幕(Power)模型,指数(Exponential)模型,复合(Compo