液压系统回路设计_.doc

《液压系统回路设计_.doc》由会员分享,可在线阅读,更多相关《液压系统回路设计_.doc(8页珍藏版)》请在冰点文库上搜索。

1、液压系统回路设计

1.1、主干回路设计

对于任何液压传动系统来说,调速回路都是它的核心部分。

这种回路可以通过事先的调整或在工作过程中通过自动调整来改变元件的运行速度,但它的主要功能却是在传递动力(功率)。

根据伯努力方程:

(1-1)

式中——主滑阀流量

——阀流量系数

——阀芯流通面积

——阀进出口压差

——流体密度

其中和为常数,只有和为变量。

液压缸活塞杆的速度:

(1-2)

式中为活塞杆无杆腔或有杆腔的有效面积

一般情况下,两调平液压缸是完全一样的,即可确定和所以要保证两缸同步,只需使,由式(1-2)可知,只要主滑阀流量一定,则活塞杆的速度就能稳定。

又由式(1-1)分析可知,如果为一定值,则主滑阀流量与阀芯流通面积成正比即:

所以要保证两缸同步,则只需满足以下条件:

,且

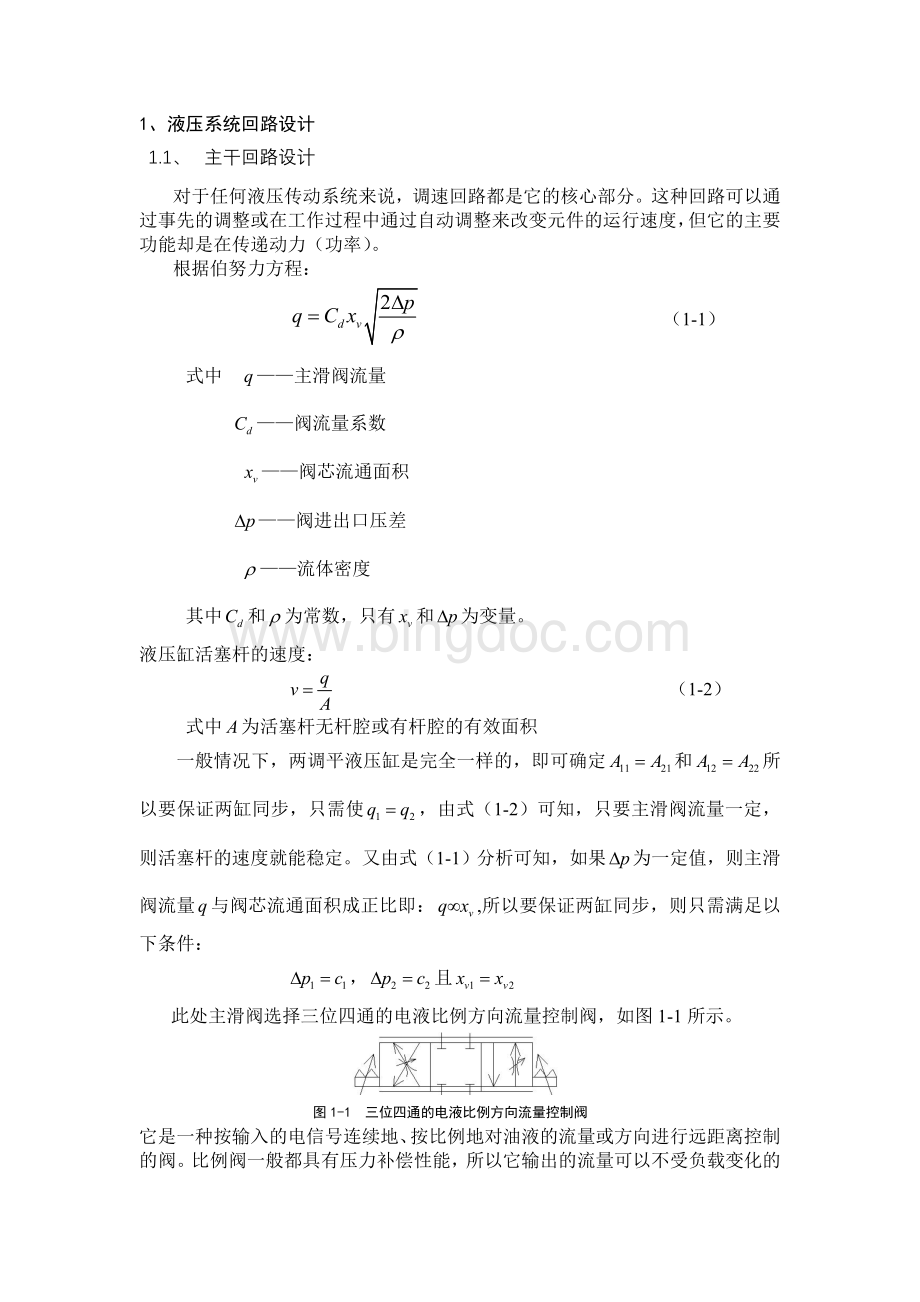

此处主滑阀选择三位四通的电液比例方向流量控制阀,如图1-1所示。

图1-1三位四通的电液比例方向流量控制阀

它是一种按输入的电信号连续地、按比例地对油液的流量或方向进行远距离控制的阀。

比例阀一般都具有压力补偿性能,所以它输出的流量可以不受负载变化的影响。

与手动调节的普通液压阀相比,它能提高系统的控制水平。

它和电液伺服阀的区别见表1-1。

表1-1比例阀和电液伺服阀的比较

项目

比例阀

伺服阀

电位移转换器

功率较大(约50w)的比例电磁铁,用来直接驱动阀芯或压缩弹簧

功率较小(约0.1~0.3w)的力矩马达,用来带动喷嘴挡板或射流管放大器。

其先导级输出功率约为100w

过滤要求

约25

由于是由普通阀发展起来的,没特性要求

1~5

为了保护精密断面(零遮盖),要求进口过滤

线性度

在低压降(0.8)下工作,通过较大流量时,阀体内部的阻力对线性度有影响(饱和)

在高压降(7)下工作,阀体内部的阻力对线性度影响不大

滞环

约1%

约0.1%

遮盖

20%

一般精度,可以互换

0

极高精度,单件配作

响应时间

40~60ms

5~10ms

频率响应

2~10Hz

10~300Hz或更高

电子控制

电子控制板与阀一起供应,比较简单

电子电路针对应用场合专门设计,包括整个闭环电路

应用领域

执行元件开环控制

执行元件闭环控制

价格

约为普通阀的3~6倍

约为普通阀的10倍以上

与电液伺服阀相比,它虽在某些性能方面稍逊色些,但它的结构简单,成本低,所以它被广泛应用于要求对液压参数进行连续远距离控制或程序控制,但对控制精度和动态特性要求不太高的液压系统中。

又因为在整个举身或收回过程中,单缸负载变化范围变化比较大(0~50T),而且举身和收回时是匀速运动,所以调平缸的功率为,为变功率调平,为达到节能效果,选择变量泵。

综上所可得,主干调速回路选用容积节流调速回路。

容积节流调速回路没有溢流损失,效率高,速度稳定性也比单纯容积调速回路好。

为保证值一定,可采用负荷传感液压控制,其控制原理图如图1-2所示。

它主要利用负荷传感和压力补偿技术,可用单泵(或一组泵)驱动多个执行元件,各执行元件运动速度仅依赖于各节流阀开启度,而与各执行元件的负载压力和其它执行元件的工作状态无关。

即使当泵的输出流量达不到实际需要时,各执行元件运动速度的比例关系仍然可以得到保持。

此系统的这一特有的独立调速功能大大减少了作业中操纵者协调各执行元件动作所花费的时间,不但显著提高了作业效率,而且有效减轻了操作者的劳动强度。

另外,能够以最节省能量的方式实现调速,系统无溢流损失,并以推动执行元件动作所需的最低压力供油。

在工作间隙(发动机不停机,各执行元件处于无载状态,不动作),系统自动调节泵的排量到最小值。

可以有效降低功率损耗、减小液压系统的温升,所以它是一种性能较好的新型液压系统。

一般的同步回路还有:

机械连接同步回路;用分流阀或分流集流阀的同步回路;用调速阀的同步回路;串联缸的同步回路等,但这些同步回路同步精度一般比较低,而且大多数只是保证速度同步而不能保证位置同步,受负载变化的影响较大。

图1-2LS同步控制系统原理图

图中两个执行元件中的最高压力,可以通过单向阀选出,作为负荷传感压力分别引到负荷传感阀和各压力补偿阀的弹簧腔。

当负荷传感阀芯及各压力补偿阀芯达到平衡时,各节流口前压力为负荷传感压力加上负荷传感阀下腔弹簧压力; 各节流口后压力均为负荷传感压力加上压力补偿阀左腔弹簧压力,两节流口压力差为:

可知,只与两弹簧弹力有关,所以只要保证两弹簧压力差恒定,则值基本为一定值。

因而通过各节流口流向执行元件的流量与各节流口大小有关,而与每一执行元件的负载压力无关。

为保证桅杆工作时的垂直度,选用一种倾角传感器,将检查到的角度偏差信号转换成电信号,控制电液比例方向流量控制阀,从而调节桅杆的垂直度。

组干回路如图1-3所示。

图1-3主干回路

1、2其它回路选择

1、平衡回路

平衡回路的功用在于防止垂直或倾斜放置的液压缸和与之相连的工作部件因自重而自行下落。

桅杆后仰和前倾时都要平衡,因此连接油缸两端的回油路上都要设有起平衡作用的阀。

下面主要考虑两种平衡回路,分别如图1-4和1-5所示。

图1-4用直控平衡阀的平衡回路

用直控平衡阀的平衡回路。

调整平衡阀的开启压力,使其稍大于立式液压缸活塞及其工作部件自重在液压缸下腔所产生的压力,活塞部件则不会因自重而下落。

活塞下降时,运动平稳,但功耗较大。

图1-5用远控平衡阀平衡的回路

用远控平衡阀平衡的平衡回路。

远控平衡阀的开启取决于控制压力,与载荷无关。

在活塞下行时,平衡阀被控制油打开,被压很小,故系统效率较高。

但活塞部件有可能加速下滑,以致产生振荡,所以应在平衡阀的控制口接入节流阀。

2、锁紧回路

锁紧回路的功用是在液压执行元件不工作时切断其进、出油通道,确切地使是它保持在既定的位置上。

下面也主要考虑两种锁紧回路,如图1-6和1-7所示。

图1-6用换向阀锁紧的回路

用换向阀锁紧的回路。

三位四通换向阀在中位时,分别与油缸相连的两油路被封闭,构成了双向锁紧回路。

采用换向阀锁紧,回路简单,但是锁紧精度较低。

图1-7用液控单向阀双向锁紧的回路

用液控单向阀双向锁紧的回路。

用两个液控单向阀可实现对液压缸的双向锁紧。

图示位置时,液压泵卸荷,两个液控单向阀均为关闭,活塞被所在不动。

活塞可以在任意位置被锁紧。

考虑桅杆的功能要求:

由于桅杆自身重力的作用,举身过程要比较平稳,而且在任意位置要能被锁定,所以被压阀的压力值要设得比较小;工作是也要很好的被锁住;前倾是也要平稳和能被锁住,所以被压阀值要设得比较大。

再考虑到平衡和锁紧的功能,可以使用液控平衡阀来同时实现这两个作用。

其原理如图1-8所示。

图1-8用液控平衡阀的平衡锁紧回路

举身过程中,开始时桅杆自重对液压缸的压力比较大,进油路压力很大,所以回油路上的被压值很小,随着举身过程的进行桅杆自重对缸的压力减小,回油路上的被压值也随着增加。

前倾过程中,进油路上压力值很小,所以回油路上的被压值特别大,收回过程和此分析相反。

要锁紧时可以可以用换向阀切断进油路,从而靠平衡阀直接锁住。

1、3液压回路综合

把上面选出的各种回路组合画在一起,再经过修改、整理后,可得到总的液压系统原理图,如图1-9所示。

图1-9液压系统原理图

1-负荷传感变量泵2-单向阀3-三位四通电液比例换向阀4-平衡阀5-单向阀

6-梭阀7-负荷传感阀8-压力切断阀9-压力补偿阀10-滤油器