热导率测量归纳.docx

《热导率测量归纳.docx》由会员分享,可在线阅读,更多相关《热导率测量归纳.docx(24页珍藏版)》请在冰点文库上搜索。

热导率测量归纳

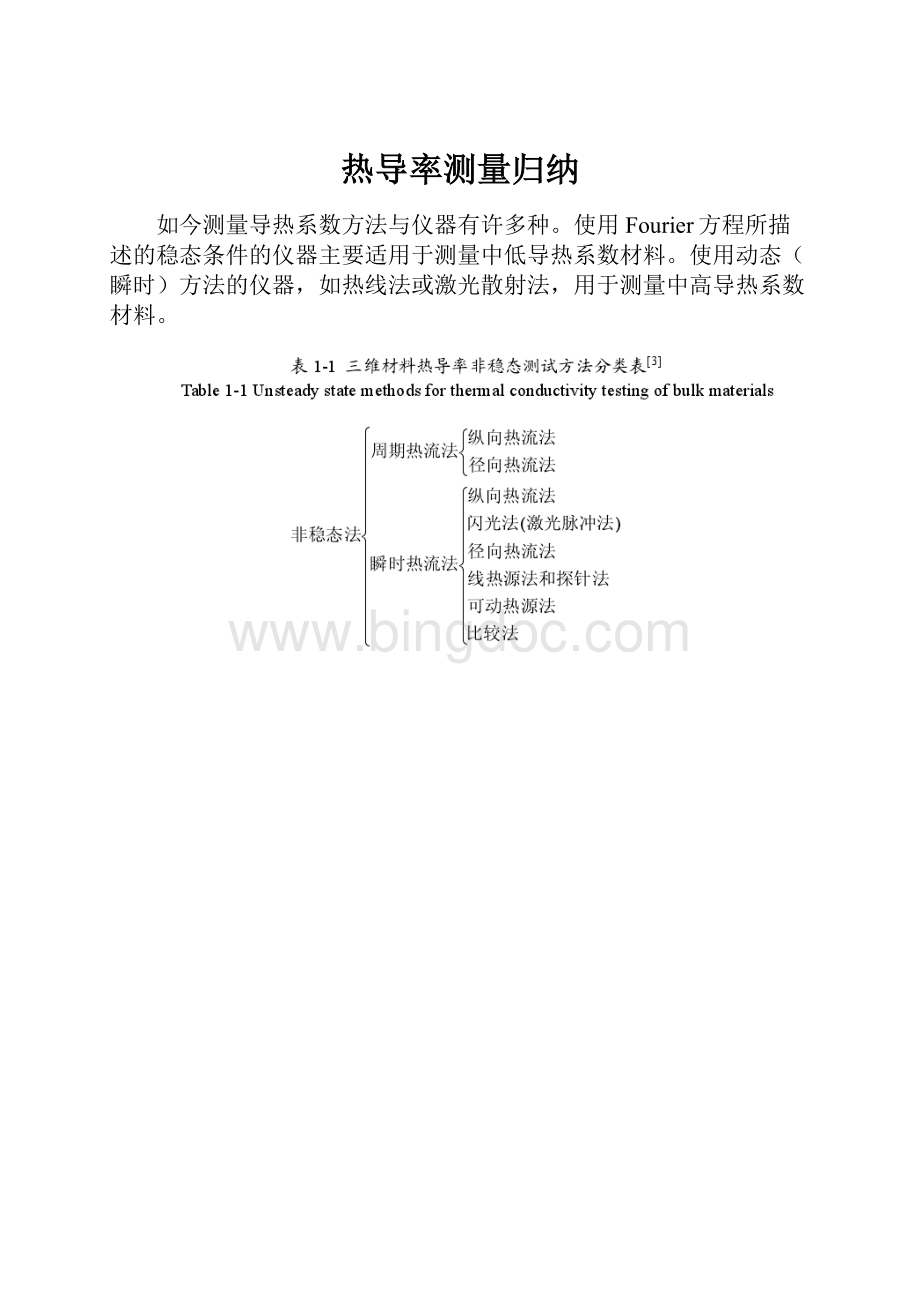

如今测量导热系数方法与仪器有许多种。

使用Fourier方程所描述的稳态条件的仪器主要适用于测量中低导热系数材料。

使用动态(瞬时)方法的仪器,如热线法或激光散射法,用于测量中高导热系数材料。

一、稳态方法

1、热流法

如图1所示,将厚度一定的方形样品(例如长宽各30cm,厚10cm)插入于两个平板间,设置一定的温度梯度。

使用校正过的热流传感器测量通过样品的热流。

测量样品厚度、温度梯度与通过样品的热流便可计算导热系数。

图2示出了一种新型的热流法导热仪(HFM436系列)。

样品的厚度可达到10cm,长与宽可达30或60cm。

测量温度为-20℃到100℃之间(取决于不同的型号)。

这种仪器能测量导热系数在0.005到0.5W/m·K之间的材料,通常用于确定玻璃纤维绝热体或绝热板的导热系数与k因子。

该仪器的优点是易于操作,测量结果精确,测量速度快(仅为同类产品的四分之一),但是温度与测量范围有限。

2、保护热流法

对于较大的、需要较高量程的样品,可以使用保护热流法导热仪。

其测量原理几乎与普通的热流法导热仪相同。

不同之处是测量单元被保护加热器所包围,因此测量温度范围和导热系数范围更宽。

3、保护热板法

热板法或保护热板法导热仪的工作原理和使用热板与冷板的热流法导热仪相似。

保护热板法的测量原理如图3所示。

热源位于同一材料的两块样品中间。

使用两块样品是为了获得向上与向下方向对称的热流,并使加热器的能量被测试样品完全吸收。

测量过程中,精确设定输入到热板上的能量。

通过调整输入到辅助加热器上的能量,对热源与辅助板之间的测量温度和温度梯度进行调整。

热板周围的保护加热器与样品的放置方式确保从热板到辅助加热器的热流是线性的、一维的。

辅助加热器后是散热器,散热器和辅助加热器接触良好,确保热量的移除与改善控制。

测量加到热板上的能量、温度梯度及两片样品的厚度,应用Fourier方程便能够算出材料的导热系数。

相比热流法,保护热板法的优点是温度范围宽(-180到650℃)与量程广(最高可达2W/m·K)。

此外,保护热板法使用的是绝对法——无需对测量单元进行标定。

4、悬膜法

在大部分实验中,薄膜往往沉积在衬底上,衬底势必对载流子的输运造成影响,进而影响输运性质。

有研究者认为,金属薄膜的热导率可通过测量其电导率,再利用Wiedemann-Franz定律来确定。

这一处理方法对微米尺度金属薄膜基本适用,但是对于纳米尺度金属薄膜,需要对热导率和电导率分别进行测试。

基于以上考虑,Zhang和Xie等人研发出悬膜测试技术,对自由悬架的金属纳米膜的热学和电学性能进行了实验研究。

Zhang等人利用微制造技术,在硅基片上制备按测试需求设计的自由悬架金属纳米薄膜及附属结构。

利用扫描电镜(SEM)测量纳米膜的长度和宽度,厚度由椭圆偏振仪测定。

Zhang等人制备了多个纳米膜样品,用于不同的测试实验。

利用四点法测量纳米膜的电阻,其测试电路示于图1-14。

测量时,硅片及其上的纳米膜置于可以精确设定温度的恒温槽内,根据所测得的不同温度下的电阻R结合纳米膜的几何参数计算出不同温度下的电导率σ。

热学性能测量采用电学性能相同的回路。

初始时,纳米膜及其连接部分均处于平衡温度T0;测量时,在纳米膜内通以电流,由产生的焦耳热达到均匀加热的目的,同时该纳米膜本身也充当电阻温度计。

通过测量电流I和电压V,可以计算出在加热功率q(q=IV)下,纳米膜的电阻R(R=V/I)。

纳米膜通以电流时,处于一维传热状态,物理模型可用图1-15表示,纳米膜的热导率可由下式求得。

5、微桥法

Zhang和Grigoropoulos采用微桥法测量自由悬架h-SiN薄膜的热导率。

微桥结构如图1-16所示,用微加热器加热单层无衬底薄膜,且用微热敏电阻测量温度变化,从而测得薄膜材料的热导率。

以恒定的直流加热电流通过微加热器,产生稳态热流,热流沿薄膜向四周扩散并在薄膜和硅热沉接触处很快降为零,则薄膜边缘的温度为环境温度T0。

由一维热传导方程可求出,薄膜的热导率为:

式中:

Ts为传感器处温度,L为薄膜边缘位置,X为传感器位置。

该方法简单直接,但要求避免辐射散热的影响,并且加热器、热敏电阻和硅热沉也应与薄膜有很好的接触。

加热丝通以周期电流,微桥法同时可以用来测量薄膜的热扩散率。

因此利用微桥法测量薄膜材料热导率有以下几方面优点:

首先,利用一个实验装置可以进行两种测量,即通以稳恒电流或通以周期电流;再者,可以通过一次实验,同时确定热导率和热扩散率。

6、双热偶法

Goldsmid设计了测量非晶态硅薄膜热导率的方法,如图1-17所示,衬底的表面一半淀积硅薄膜,另一半则裸露。

分别在薄膜表面和裸露衬底表面各淀积一金属带状铋(Bi)条,并在铋条中点处,垂直相交地淀积一带状金属锑(Sb),形成两对热电偶,在图中虚线方框内镀上增强吸收层。

假设衬底的热阻为Rsub,热电偶节点的热阻为RT。

分别把半径为rc的圆盘状激光全部照射在与衬底相接触和与待测样品相接触的热电偶节点上,两节点温度发生的变化值的比例和热阻的比例相等,待测薄膜层的热导率可用下式表示:

其中d为薄膜厚度,UT为温升比,Rsub为衬底热阻,RT为热偶节点热阻,rc为探针半径,ksub为衬底材料热导率,dT为热电偶节点厚度,kT为热电偶材料的热导率。

Rsub和RT分别表示为:

双热电偶法的优点是不需要测量样品吸收的热量,但必须估计热电偶边界热传导的效果。

7、双桥法

Swartz和Pohl设计了可测定低温下金属镀层和介电衬底间界面热阻的技术。

Cahill将该技术用来测量薄膜层的热导率。

其结构如图1-18示,在薄膜样品表面淀积两条宽度为1μm的长条带状金属丝,其间距为1μm,金属丝既作为加热元件,同时又是电阻温度计。

当电流通过其中一条金属丝时,该丝温度升高,热流将在薄膜层内扩散,影响薄膜层内的温度分布。

两金属丝可以用来测量与之接触的A和C处的温度TA和TC,根据半无限大边界导热模型可以求得B处温度TB。

待测薄膜材料的有效热导率可表示为:

其中keff为有效热导率,d为薄膜厚度,w为金属丝宽度,l为丝长度。

Brotzen

、Goodson等研究者采用类似的技术测量测量了SiO2薄膜层的热导率,对于0.3μm和0.03μm厚的薄膜,测量相对误差分别小于12%和20%,可见,测量很薄的薄膜,此技术值得注意。

二、动态(瞬时)方法

动态测量法是最近几十年内开发的导热系数测量方法,用于研究中、高导热系数材料,或在高温度条件下进行测量。

动态法的特点是精确性高、测量范围宽(最高能达到2000℃)、样品制备简单。

1、热线法

热线法是在样品(通常为大的块状样品)中插入一根热线。

测试时,在热线上施加一个恒定的加热功率,使其温度上升。

测量热线本身或与热线相隔一定距离的平板的温度随时间上升的关系。

测量热线的温升有多种方法。

其中交叉线法是用焊接在热线上的热电偶直接测量热线的温升。

平行线法是测量与热线隔着一定距离的一定位置上的温升。

热阻法是利用热线(多为铂丝)电阻与温度之间的关系测量热线本身的温升。

一般来说,交叉线法适用于导热系数低于2W/m·K的样品,热阻法与平行线法适用于导热系数更高的材料,其测量上线分别为15W/m·K与20W/m·K。

2、激光闪射法

激光闪射法直接测量材料的热扩散性能。

在已知样品比热与密度的情况下,便可以得到样品的导热系数。

激光闪射法的特点是,测量范围宽(0.1~2000W/m·K)测量温度广(-110~2000℃),并适用于各种形态的样品(固体、液体、粉末、薄膜等)。

此外,激光闪射法还能够用比较法直接测量样品的比热;但推荐使用差示扫描量热仪,该方法的比热测量精确度更高。

密度随温度的改变可使用膨胀仪进行测试4。

应用激光闪射法时,样品在炉体中被加热到所需的测试温度。

随后,由激光器产生的一束短促激光脉冲对样品的前表面进行加热。

热量在样品中扩散,使样品背部的温度上升。

用红外探测器测量温度随时间上升的关系。

3、3ω法

3ω方法最早用于测量各向同性低热导率绝缘体材料的热导率的测量,后来这种方法成功地应用于沉积在良热导体衬底上的薄膜热导率的测量。

3ω方法的测量结构如图1.3所示。

在良热导体衬底(如Si)上生长一层厚度为d的绝缘待测薄膜(如SiO2),薄膜上面制成如图1.3b所示形状的金属桥,其宽度为b且满足b>>d,长度为l。

金属桥同时作热源和测温装置。

在I+、I-两电极上通交流电I=I0cos

时,电流在金属桥上产生的焦耳热功率为:

(1.3)

则有频率为2ω的热波向下扩散,其波长为:

其中,D为衬底的热扩散率。

在用3ω方法测量热导率时,一般取波长

的值在

的范围。

只有当薄膜的厚度d<<

时,薄膜才能被忽略,可以认为温度波完全扩散到衬底中。

加热器阻值与温度成正比且满足:

(1.4)

那么电极V+、V-两端的电压为:

(1.5)

可见,金属桥两端电压由频率为ω和3ω的分量组成,金属条上温度变化△T与3ω频率的电压

的关系如下:

(1.6)

其中,温度系数

。

因为b>>d,而且厚度d很小,热流在薄膜介质的传导可视为一维传热,薄膜上下表面的温度差

与频率无关:

(1.7)

衬底与介质层交界处的温度:

(1.8)

其中,

是与材料有关的常数,

和

分别为衬底材料的热导率和热容,P为加热器功率。

最后,用锁相放大的方法将频率为3ω的电压

。

提取出来,由式(1.8)可求出被测薄膜样品的热导率k。

作为交流测量技术的3ω方法是测量纵向热导率有效的方法之一,当被测膜厚小于10

时,3ω方法是测量薄膜热导率纵向热导率很有用的方法,即使厚度为100

数量级薄膜的热导率也能用这种方法来测量。

其优点是由于它对辐射损失不敏感,能有效地降低黑体辐射引起的误差;而且测量所用的时间短;适用温度范围宽,可在室温或更高的温度下进行测量;但这种方法要求穿透深度

要小于薄膜层的厚度d,而

与频率ω成反比,故薄膜厚度很小时,需要很高的频率,这是一种准稳态方法,一般可用来测厚度大于10μm的薄膜或块状固体材料。

目前“3ω”技术已经发展成为一种常用的膜材料热物性测试技术。

4、Microelectro-thermalsystem(METS)

以下为按原文理解翻译:

METS图:

一个300nm厚的SiNx层作为METS系统的机械支持系统,一个60nm厚的Pt层在上面作为导电连接。

每个加热器和传感器都包含一个Pt环作为电阻温度计,连接六个长梁来将其与块状基底隔热。

测量过程:

一个直接的电流Ih经过加热环来加热,而通过一个非常小的交替电流(附加Ih),通过锁定放大器测出Pt环的四端电阻Rh和Rs(加热器:

500nA,2017Hz,传感器:

1917Hz)。

基于Rh和Rs可测得加热器和传感器的温度(Th和Ts),而Rh和Rs是根据METS的基底温度(Tsub)校准过的,其坐落于一个PID-控制的平台上,敏感度为0.01K。

由于加热器和传感器并没有一个均匀的温度分布,所以随后的计算中系统这一关于Th和Ts的误差应该被补偿在内。

Seebeck系数为:

S=-∆V/(Th-Ts),∆V是中央两个电极的电势差。

最终,根据图d的等效图,石墨烯样品的热导率G为:

这里,

而

是连接到加热器上的六个SiNx的热导率。

是当通过热电流

时,每两个连接梁的电阻,大概是

的11.4%。

修正系数1.114用来计算这两个梁的热贡献。

5、周期热流法

Hatta等利用周期激光作为加热源照射在厚度为d的待测薄膜上,根据薄膜内热波的波长来确定薄膜的热导率,其测试原理示于图1-20,薄膜样品部分被盖板遮住,使之不受激光照射,在离盖板边缘X处布上一根热电偶。

假设加热热流为

,求解一维瞬态热传导方程,可得到在热电偶处的温度变化为:

(1-12)

其中

.式(1-12)表明T(x)的幅度和相位随距离x和加热频率ϖ变化,可以通过两种方法来确定热扩散率,第一种方法是通过给定ϖ,测量幅度和相位随距离x变化关系;第二种方法是通过确定位置,测量幅度和相位随频率ϖ变化关系。

6、皮秒/飞秒激光泵浦-探测法

金属材料表面的反射率随着表面的温度的变化而变化,当温度变化量较小时,与温度变化成正比关系。

据此,可以通过测量材料表面反射率的变化来确定表面区域的温度变化,进而求得热物理性质。

飞秒激光探测纳米薄膜热物性和表面热过程系统的框图见图1-23,该系统由五大主要部分组成:

(1)飞秒激光器;

(2)加热光路;(3)探测光路;(4)数据采集部分;(5)控制和数据处理部分。

由飞秒激光器射出的极短脉冲,经分光后,能量较强的作为加热光,能量较弱的作为探测光。

加热光经过声光调制器调制后,射出的光的强度按调制的频率变化,对纳米膜进行加热。

受加热的纳米膜温度升高,其反射率发生与温度成正比的变化。

采用差分探测光路,光电探测器有两个光信号输入口,作为探测光的激光脉冲经再次分光后,一束作为参考光,直接照射到探测器一个信号入口,另一束照射在被加热的纳米膜上。

由于探测光能量远小于加热光,因此探测光将不会对纳米膜的温升产生影响,照射在纳米膜上的探测光经纳米膜反射后,照射到探测器的另一个信号入口,在加热光被隔挡的条件下,调节参考光和反射光的能量,使探测器的初始输出信号为零。

在加热光照射纳米膜的条件下,探测到的信号将是纳米膜因温度变化引起反射率变化而产生的信号差,实现差分探测。

由于加热光的频率和幅度经过调制,因此纳米薄膜温度和热反射率的变化将按相应的频率变化,锁相放大器将采集光电探测器产生的信号。

集成化的程序将对整个探测系统的操作进行运控,实现自动化控制样品温度、步进移动延时信号采集、曲线拟合、参数优化。

纳米薄膜吸收飞秒激光脉冲能量后,内部将发生三个热量输运过程,图1-24示意性地表示了纳米薄膜被超短激光照射后的热物理过程。

首先纳米膜表面的电子吸收光能后,电子温度迅速升高,在几个ps时间内,通过电子-声子的相互碰撞作用,热量从电子向声子传递,达到电子与声子间的热平衡,升高纳米膜表层温度,这一过程如图A段;其次,通过声子传递,热量向纳米薄膜内部扩散,在几十个ps时间内,热量在几十纳米的区域内扩散,这一过程如图B段;最后,在更长时间内,即几百ps甚至几ns时间内,热量在离纳米膜表面更远处扩散,通过界面,进入衬底、多层膜或超晶格,该过程如图C段。

通过解析不同时间区域内的测量数据,可以确定纳米薄膜热物性和材料表面的热过程。

7、热声法

热声(PA)法是一种相对简单、非接触的热导率测量方法,常用来测量薄层材料,近年来,发展成为一种测量薄膜热物性的成熟方法。

热声法的基本原理是一个周期热源对样品的表面进行加热,使得样品表面发生周期性温度变化,临近样品表面处的介质(空气)因温度变化会发生相应的膨胀和收缩,对介质(空气)声学反应进行测量,可以进一步求得样品的热物理性质。

图1-25表示具有N层的薄膜在周期激光照射射下的截面图,把与薄膜表面临近的空气视为第N+1层,当空气中的热扩散长度远小于激光光斑直径时,温度变化可以用一维热传导方程描述。

实验中主要考察空气层的温度变化,通过求解一维热传导方程,空气层温度变化为:

Bρ、BN+1和σN+1是和各层几何尺寸及物性相关的系数。

利用(1-16)对实验得到的光声信号进行拟合,可以得到各层薄膜热物性以及层与层之间的热阻。

8、热丝法

非稳态热丝法是测量液体热导率的一种非常成熟而有效的方法。

在测量流体乃至固体如保温材料的热导率方面发挥着重要作用。

Okuda和Ohkubo设计了一种类似于瞬态热丝法的测量技术。

如图1-27示,利用光刻技术,在薄膜样品的表面上淀积一条很细的带状金属丝。

在很短的时间内,对金属丝加热,金属丝温度升高,其值大小与和金属丝接触的薄膜层的热物性直接相关。

如果金属丝足够细,其本身热容可以忽略,金属丝温度升高值与薄膜的热导率、加热热流强度、加热时间的关系可用下式表示:

其中Q为单位长度的热流,Q=I2R/l,Fo为无量纲时间,

是热丝的宽度。

实验中,金属丝既是加热元件,又是电阻温度计,测量在金属丝内通以恒定加热热流条件下的金属丝的电阻随加热时间的变化,可以确定温升随时间的变化,进一步通过实验数据和式(1-17)的拟合,获得薄膜的热物性参数。

Okuda和Ohkubo测定了厚度为0.1-1.0μm的SiO2薄膜的热导率,发现随薄膜厚度的减小,相应的热导率降低,测试误差小于±10%。

热丝法能够进行准确测量的关键在于:

(1)金属丝要足够细;

(2)时间测量仪器的精度要高.当薄膜厚度很小时,金属丝的尺寸往往变得与薄膜厚度相近,这时热丝本身的热容不能忽略,该技术的原理不再适用。

9、瞬态反射测量法

1995年Kading等人提出了瞬态反射测量法测量SiO2薄膜的热导率,其结构如图1.4所示。

在可视为半无限大的Si衬底上用氧化的方法得到一层10到20nm的SiO2薄膜,SiO2上面为20nm的铬及2μm的铜(或铝),铬层的作用是增加金属铜及SiO2之间的结合性,从而减小他们之间界面处的热阻。

用

E=50

的ND:

YAG激光脉冲垂直对An表面加热,使表面下很浅的一层瞬时升温,表面的温度达到最大值。

在此时刻以后,表面温度随时间衰减,其衰减周期受表面下复合膜热阻大小的影响,相应的实验及拟和曲线如图1.5所示。

表面温度用功率为lmw的HeNe激光器反射的方法测定。

SiO2层满足下面的条件:

1、SiO2层厚度仅为10一20nm,热流在SiO2薄膜中传播的时间

(

为

层的热扩散率)很小,其热容可以被忽略。

因此,可以把它作为Si衬底和金属界面间无厚度的热阻Rth来处理。

2、Si衬底为半无限大平面。

3、单位能量为Q的激光在极短的时间内被很薄的一层金属Cu吸收而产生热流,其吸收时间和测量时间相比很短,其吸收深度与金属的厚度相比很小。

表面温度随时间的变化关系可表示为[70]:

T(t)=T0+△Texp(一tG/hc)(1.9)

其中,T0为样品被加热前的温度,△T样品被加热后升高的最大值,G(=I/R)为单位面积上的热导,h为金属层的厚度,C为金属层的体比热容。

由温度衰减周期可以得到温度的衰减时间常数hC/G,从而可以求出单位面积的热导G,便可得到SiO2层的热导率的大小。

采用瞬时反射法测量热导率,克服了由导线带走热量而造成的误差。

其最大的优点是不必准确测出温度值,只需测出温度相对时间的变化即衰减周期即可。

10、常见的横向热导率测试方法—静态法

利用MEMS工艺制成如图1.6所示的绝缘材料(如SiNx)自由薄膜结构,在薄膜中间蒸发薄层条形金属(Al/Pt)加热器,作为热源,加热电极和热沉的间距为L;在距离加热电极x处制作热敏电阻或热电偶,作为测温装置。

在测量时为了减小对流散热,应在真空环境中进行测量。

据报导热辐射损失的热量小于0.3%,辐射热损失可以忽略不计。

设此时的环境温度为T0。

在加热器上通直流电使之产生恒定的热流密度互,所加电流大小应满足:

当热传导达到稳定状态时,测温处的温度△T升高要小于10K从而保障热导率的常物理量测量,热流从自由薄膜的中间向两侧扩散。

如果加热器和热沉的间距L足够大且热沉具有良好的热导率,可认为热沉和悬臂梁交界处的温度为T0。

不考虑边界散热,当达到稳定状态时,热传导满足一维传热模型。

由(l.1)式得:

其中,△T=Ts一T0,Ts为测温装置测得的温度。

得到参数L、x、q/Ts和T0便可以求出热导率k.

后来,AndreaIrace等人在上述单温测量方法的基础上,提出了用双热偶测量方法测量SiNx薄膜。

与单温测量不同之处为:

在如图1.6所示的SiNx薄膜上距离加热器分别xl和x2处制作两个测温热电偶。

由(1.1)式得:

其中,

分别为两个热电偶测得的温度。

Obermeir提出了一种环形双热阻测试的结构,如图1.7所示。

在薄膜上制作微型加热器,作为热源,提供热流;以加热器为圆心,制作两个半径不同的同心环形热敏电阻用于测温。

热导率的求解公式为:

其中,Q为加热器的功率,r1、r2分别为内、外环形测温电阻的半径,Tl、T2分别为内、外环形测温电阻测得的温度值,d为薄膜的厚度。

双温测量法与上述单温测量相比有以下优点:

1、在测距时省去测量加热器与热沉之间的距离L,可减小测量难度和测量误差。

2、单温测量认为热沉和悬臂梁交界处的温度为T0,实际上无论热沉的有多高的导热率,也不可能在交界处没有温度梯度,所以必定引入误差。

采用双热电偶测量温度就可消除由测量方法本身带来的系统误差。

缺点是测量要比单温测量麻烦,随机误差大。

三、测试方法小结

在上述测量薄膜材料热导率的方法中,将几种有代表性、应用最广泛的方法进行比较。

悬膜法和微桥法等稳态方法样品制备难度大,主要用于纳米级薄膜的测量,能够进行常规测试的装置多采用非稳态方法。

方法

厚度

适用样品

样品加工难度

悬膜法

亚微米以下

金属

5

微桥法

亚微米以下

非金属

3

皮秒/飞秒反射法

无限制

金属

1

3ω法

亚微米以上

非金属

3

激光闪射法

亚微米以上

无限制

1