年产150吨硫辛酸车间工艺设计说明书.doc

《年产150吨硫辛酸车间工艺设计说明书.doc》由会员分享,可在线阅读,更多相关《年产150吨硫辛酸车间工艺设计说明书.doc(105页珍藏版)》请在冰点文库上搜索。

年产150吨硫辛酸车间工艺设计

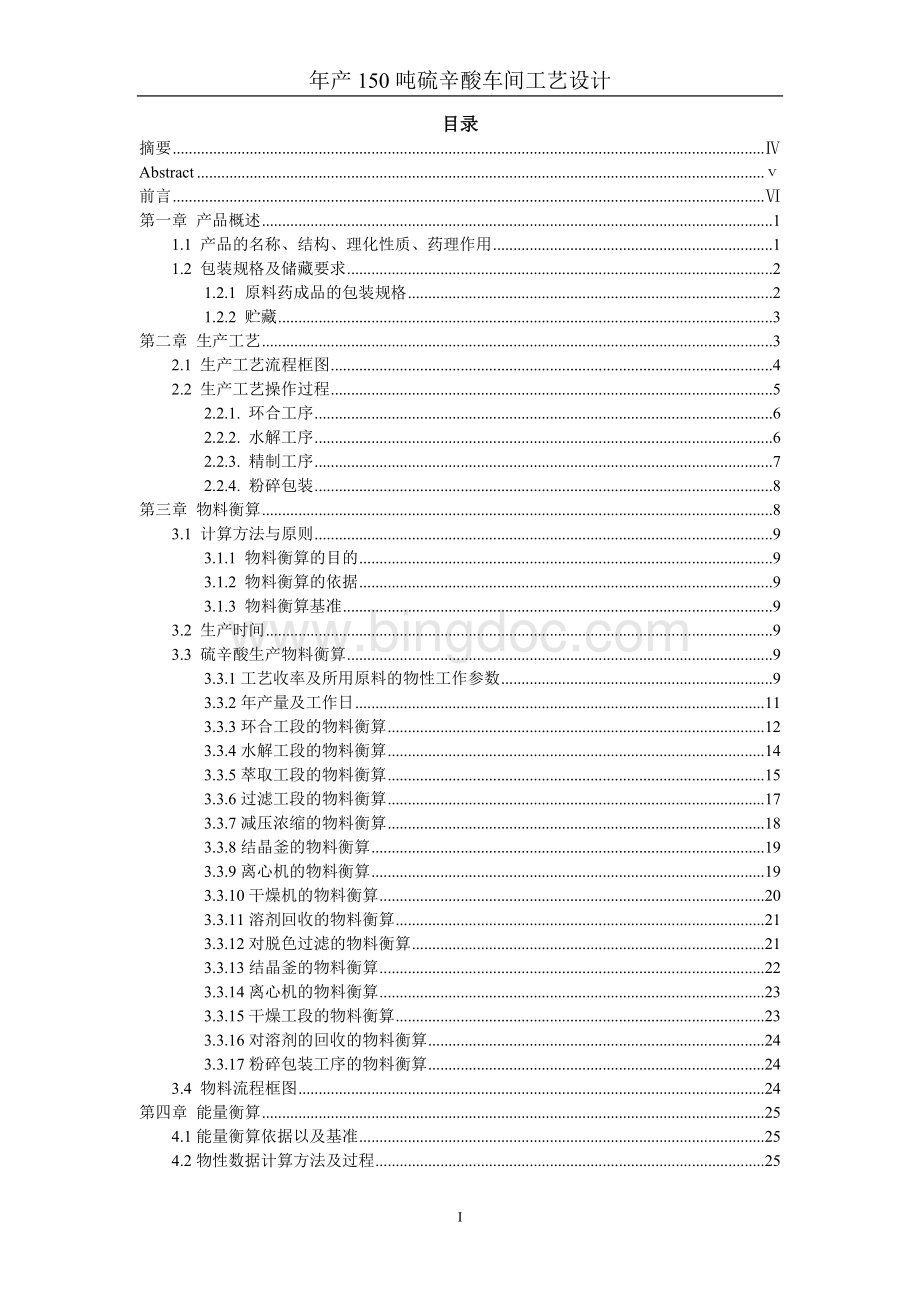

目录

摘要 Ⅳ

Abstract ⅴ

前言 Ⅵ

第一章产品概述 1

1.1产品的名称、结构、理化性质、药理作用 1

1.2包装规格及储藏要求 2

1.2.1原料药成品的包装规格 2

1.2.2贮藏 3

第二章生产工艺 3

2.1生产工艺流程框图 4

2.2生产工艺操作过程 5

2.2.1.环合工序 6

2.2.2.水解工序 6

2.2.3.精制工序 7

2.2.4.粉碎包装 8

第三章物料衡算 8

3.1计算方法与原则 9

3.1.1物料衡算的目的 9

3.1.2物料衡算的依据 9

3.1.3物料衡算基准 9

3.2生产时间 9

3.3硫辛酸生产物料衡算 9

3.3.1工艺收率及所用原料的物性工作参数 9

3.3.2年产量及工作日 11

3.3.3环合工段的物料衡算 12

3.3.4水解工段的物料衡算 14

3.3.5萃取工段的物料衡算 15

3.3.6过滤工段的物料衡算 17

3.3.7减压浓缩的物料衡算 18

3.3.8结晶釜的物料衡算 19

3.3.9离心机的物料衡算 19

3.3.10干燥机的物料衡算 20

3.3.11溶剂回收的物料衡算 21

3.3.12对脱色过滤的物料衡算 21

3.3.13结晶釜的物料衡算 22

3.3.14离心机的物料衡算 23

3.3.15干燥工段的物料衡算 23

3.3.16对溶剂的回收的物料衡算 24

3.3.17粉碎包装工序的物料衡算 24

3.4物料流程框图 24

第四章能量衡算 25

4.1能量衡算依据以及基准 25

4.2物性数据计算方法及过程 25

4.2.1物质比热容的估算 25

4.2.2物质燃烧热的估算(由燃烧需氧原子mol数法算得) 28

4.2.3物质汽化热的估算 29

4.2.4物质熔解热的估算 30

4.3不同工段的能量衡算 33

4.3.1硫化工段的能料衡算 33

4.3.2环合工段的能量衡算 34

4.3.3环合液降温的能量衡算 37

4.3.4.水解反应的能量衡算 37

4.3.5减压浓缩过程的能量衡算 39

4.3.6酸化过程的能量衡算 40

4.3.7精制工段的能量衡算 46

第五章工艺设备计算及选型 51

5.1设备选型的目的、依据及基准 51

5.1.1设备选型的目的 51

5.1.2设备选型的依据 51

5.1.3设备选型的基准 51

5.2不同设备的选型计算 51

5.2.1反应釜的选型及核算 51

5.2.2辅助设备的选型 61

第六章车间布置 70

6.1原料药多功能车间布置 71

6.1.1厂房形式 71

6.1.2设备平面布置的基本要求 72

6.2精烘包车间布置 74

6.2.1GMP对制药工业车间的要求 74

6.2.2工艺布局及土建要求 75

6.2.3人员、物料净化和安全 75

6.2.4室内装修 76

6.2.5空调系统 76

6.3本设计车间布置的说明 76

第七章管道布置 77

7.1主管设计原则 78

7.2本生产车间主管布置说明 79

第八章劳动安全及人员安排 79

8.1设计依据 80

8.2建筑及场地布置 81

8.3生产过程中主要危害因素的分析 81

8.4安全防范措施 82

8.4.1防火防爆 82

8.4.2防尘方案 82

8.4.3电气方案 82

8.4.4防机械伤害 83

8.4.5防噪声方面 83

8.4.6压力容器 83

8.4.7防烫伤、冻伤措施 83

8.4.8工业卫生 83

8.4.9拆卸过程的防护 84

8.5劳动机构设置 84

8.6人员安排 84

第九章综合利用及“三废” 85

9.1综合利用 86

9.1.1工艺节能措施 86

9.1.2暖通节能措施 86

9.1.3电气设计节能措施 87

9.2“三废” 87

9.2.1设计采用的环保标准 87

9.2.2主要污染物及处理 87

9.3绿化概况 90

9.4环保管理及监测 90

9.5环境影响分析与结论 90

第十章消防 90

10.1设计依据 91

10.2生产工艺中的危险化学品 91

10.3生产车间防火安全管理规定 91

10.4本设计对消防要求的考虑和采取措施 92

10.5防火和疏散要求 94

10.6消防系统及消防设施 95

参考文献 97

致谢 99

摘要

原料药多功能车间不同于传统的原料药车间,它可以同时或分期生产不同品种的多种原料药。

多功能车间的建设可以满足小批量、多品种的生产要求,应对市场的迅速变化。

另外,从整体上而言,多功能车间在设备和土地上更节约,使生产成本降低。

本文针对硫辛酸这一原料药设计一个多功能车间,设计规模为150t/a,按照GMP标准,对车间的设计依据、设备选择、车间布置以及工艺路线论证、工艺流程设计,劳动保护、安全生产与“三废”处理等一系列工程问题作了详细的介绍,并附有设计图纸和表格。

关键词:

原料药、多功能车间、硫辛酸

IV

Abstract

MultifunctionworkshopisdifferentfromtraditionnalAPIworkshop,itcansimultaneouslyproduceavarietyofpharmaceuticalrawmaterialsorphasesofdifferentvarieties.Multifunctionalbuildingworkshoptomeetsmallquantityandvarietyofproductionrequirements,respondquicklytomarketchanges.Inaddition,fromonthewhole,moreversatileworkshoponconservationandlandequipment,reduceproductioncosts.

Inthispaper,alphalipoicacid,thiskindofpharmaceuticalrawmaterialstodesignamulti-purposeworkshop,designedtoscaleof150t/a,inaccordancewiththeGMPstandards,basedontheplant'sdesign,equipmentselection,plantlayoutandprocessroutedemonstration,processdesign,laborprotection,productionsafetyandthe"threewastes"treatmentandaseriesofengineeringproblemsweredescribedindetail,togetherwiththedesigndrawingsandtables.

Keywords:

pharmaceuticalrawmaterials,multi-plant,lipoicacid,efavirenz,valsartan

V

前言

硫辛酸(alphalipoicacid)是一种存在于线粒体的辅酶,类似维他命,能消除加速老化与致病的自由基。

硫辛酸在体内经肠道吸收后进入细胞,兼具脂溶性与水溶性的特性,因此可以在全身通行无阻,到达任何一个细胞部位,提供人体全面效能,是具脂溶性与水溶性的万能抗氧化剂。

本设计根据所给硫辛酸的工艺流程设计工艺路线,进行了物料衡算、能量衡算、设备选型等。

并对厂房的布局进行了规划,以满足生产工艺的要求。

由于数据不足,计算中部分数据是经过查找文献,或通过经验公式估算得来的;部分条件未提供,则是通过经验假设的。

设计中所用到的反应釜均为多功能反应釜,使用方便,利用率高。

VI

第一章产品概述

硫辛酸(alphalipoicacid)是一种存在于线粒体的酶,类似维他命,能消除加速老化与致病的自由基。

硫辛酸在体内经肠道吸收后进入细胞,兼具脂溶性与水溶性的特性,因此可以在全身通行无阻,到达任何一个细胞部位,提供人体全面效能,是具脂溶性与水溶性的万能抗氧化剂。

硫辛酸的两大功效:

一是美容养颜抗衰老作用。

硫辛酸具有令人惊奇的抗氧化能力,而且皮肤吸收率高,对黑眼圈、皱纹及斑点等效能卓著,强化代谢功能会让身体的血液循环变好,肌肤黯沉明显改善、毛孔也变得细小,成就令人称羡的细致肌肤。

此外,只要摄取足够的硫辛酸,就能从体内将紫外线对肌肤的伤害程度降到最低,还可以缓和随着年龄增长而造成的肌肤损害并促进肌肤新生,保持滋润度,防止皱纹及老年斑的出现,活化身体循环改善寒性体质。

所以硫辛酸具有卓越的抗衰老能力。

二是预防癌症、预防各种慢性疾病,保护身体的作用。

在欧洲,特别针对硫辛酸作为抗氧化物剂做的研究表明其可消灭数种不同的自由基,并可使其他的抗氧化剂再生,保护肝脏及心脏免受损害,并缓和体内因发炎所引起的过敏、关节炎及气喘等现象。

硫辛酸高效的抗氧化能力可预防高血压、冠心病、糖尿病、动脉粥样硬化、风湿、红斑狼疮、子宫肌瘤,子宫内膜异位症、乳腺增生、老年痴呆症等数百种常见的代谢病、慢性病和妇科病,还能抑制体内癌细胞的发生。

这是由于硫辛酸不仅能使维生素C和E再生,而且能使细胞质中的谷光甘肽及线粒体内的辅酶Q10再生,是身体高效的保护屏障。

此外,经常服用硫辛酸还有增强人体免疫。

1.1产品的名称、结构、理化性质、药理作用

【产品名】硫辛酸

【质量标准】99.5%

【类别】一种存在于线粒体的酶

【类似】维他命

【中文别名】DL-α-硫辛酸;阿尔法硫辛酸;類脂酸;DL-硫辛酸;α-硫辛酸[1]

【英文名称】thiocticacid

【英文别名】5-(1,2-dithiolan-3-yl)valericacid;

【CAS】62-46-4;1077-28-7

【EINECS】200-534-6

【分子式】C8H13O2S2

【分子量】205.3182

【化学结构式】

【物化性质】熔点:

58-63℃

沸点:

160-165℃

水溶性:

0.9g/L(20℃)

【药理作用】硫辛酸为B族维生素,是丙酮酸脱氢酶系和a-酮戊二酸脱氢酶系的辅酶。

离体试验显示,硫辛酸可以降低神经组织的脂质氧化,可抑制蛋白质糖基化作用、抑制醛糖还原酶。

在体内,硫辛酸具有抗氧化作用,参与谷胱甘肽及辅酶Ql()等抗氧化剂再循环。

硫辛酸能整合某些金属离子(如铜、锰、锌)。

【毒理研究】生殖毒性试验中,在器官形成期ICR小鼠皮下注射给予硫辛酸16~6.4mg/kg,SD大鼠皮下注射给予硫辛酸8~32mg/kg未见致畸作用。

【产品用途】硫辛酸可以降低神经组织的脂质氧化现象,阻止蛋白质的糖基化作用,通过抗氧化应激治疗,全面改善神经营养与血管的血流量,增加神经Na+-K+-ATP酶活性,保护血管内皮功能,明显缓解患者的神经疼痛、麻木、灼痛等神经症状。

用于治疗急性及慢性肝炎、肝硬化、肝性昏迷、脂肪肝、糖尿病等。

1.2包装规格及储藏要求

1.2.1原料药成品的包装规格

表1-1原料药成品的包装规格

规格

包装方式

扎口方式

25kg/桶

25kg/桶

双层塑料薄膜真空包装,外套牛皮纸袋遮光,装入纸桶

封口

封签

1.2.2贮藏

表1-2储藏方法及条件

储藏方法

储藏温度

遮光,密闭保存

室温阴凉处保存

第二章生产工艺

2.1生产工艺流程框图

图2-1硫辛酸的工艺流程图

2.2生产工艺操作过程

2.2.1.环合工序

(1)工艺配比

表2-1环合工序工艺配比

原辅料名称

规格

质量比(W*)

6,8-二氯辛酸乙酯

≥99%

1.0

纯化水

符合药典标准

0.5

水合硫化钠

≥99%

1.1

硫磺

≥99%

0.17

四丁基溴化铵

≥99%

0.09

95%乙醇

工业

2.0

*注:

W为6,8-二氯辛酸乙酯批投料质量

(2)操作过程

在环合反应釜中加入0.5W纯化水、1.1W水合硫化钠搅拌升温至60℃,分批加入0.17W硫磺粉,反应1.5h;分别加入2W乙醇和0.09W四丁基溴化铵,升温至75℃,缓慢滴加1W6,8-二氯辛酸乙酯(约2h),加热回流,反应8h,得环合液(环合液比容约为1000kg/m3),冷却至室温待用。

环合收率为58%。

2.2.2.水解工序

(1)工艺配比

表2-2水解工序工艺配比

原辅料名称

规格

质量比(W*)

氢氧化钠

工业

0.12

纯化水

符合药典标准

适量

36%精制盐酸

工业

适量

乙酸乙酯

≥99%

2.5

食盐

工业

0.05

无水硫酸镁

工业

0.05

*注:

W为6,8-二氯辛酸乙酯批投料质量

(2)操作过程

在上述环合液中,缓慢加入20%的氢氧化钠溶液,升温至60℃,反应3h。

将上述反应液减压浓缩除去乙醇,馏出液约为反应液体积的1/2。

将浓缩液降至室温。

然后缓慢加入适量2mol/L盐酸,调节体系pH值至2(加入过程耗时约1.5h)。

用2.5W乙酸乙酯萃取上述酸化液,有机相用饱和食盐水洗涤分层,再用无水硫酸镁干燥,过滤,水相经预处理后排至污水处理站。

有机相减压浓缩,馏出液约为上述有机相体积的1/2。

将浓缩液缓慢冷却至10℃以下,结晶、离心,用0.1W乙酸乙酯淋洗,滤饼(含湿量为20%)转移至干燥器,在真空度≥0.08MPa条件下干燥,得淡黄色针状粗品(粗品含量≥99%)。

回收离心母液和馏出液中的溶剂套用,回收率为90%,残留物送至市政处理。

水解收率为90%。

2.2.3.精制工序

(1)工艺配比

结合精制过程,物料的配比,见表2-3。

表2-3精制工序工艺配比

原辅料名称

规格

质量比(W*)

粗品

≥99%

1.0

乙酸乙酯

≥99%

3.0

活性炭

医用级

0.1

*注:

W为粗品批投料质量

(2)操作过程

在脱色釜中依次加入1W粗品、3W乙酸乙酯、0.1W活性炭,加热回流2h,脱碳过滤。

将滤液转至结晶釜中,缓慢冷却至10℃,结晶。

经固液分离,在真空度≥0.08MPa条件下干燥,得淡黄色针状硫辛酸精品(含量≥99.5%)。

回收母液中的乙酸乙酯套用,回收率为90%,残留物送至市政处理。

精制收率为94%。

2.2.4.粉碎包装

按要求粉碎、待检。

检验合格后,进行内包、外包、入库。

收率为99.5%。

第三章物料衡算

3.1计算方法与原则

3.1.1物料衡算的目的

生产工艺流程框图只是定性地表示,在由原料转变成最终产品的过程中,要经过哪些过程及设备,在图中一般以椭园框表示化工过程及设备,用线条表示物料管线及公用系统管线,用方框表示物料。

这种框图只有定性的概念,没有定量的概念,只有经过车间物料衡算,才能得出进入与离开每一过程或设备的各种物料数量、组分,以及各组分的比例,这就是进行物料衡算的目的。

车间物料衡算的结果是车间能量衡算、设备选型、确定原材料消耗定额、进行化工管路设计等各种设计项目的依据。

对于已经投产的生产车间,通过物料衡算可以寻找出生产中的薄弱环节,为改进生产、完善管理提供可靠的依据,并可以作为检查原料利用率及三废处理完善程度的一种手段。

3.1.2物料衡算的依据

在进行车间物料衡算前,首先要确定生产工艺流程示意框图,此图限定了车间物料衡算的范围,以指导设计计算既不遗漏,也不重复。

其次要收集必需的数据、资料,如各种物料的名称、组成及含量;各种物料之间的配比,主、副反应方程式、主要原料的转化率、总收率及各部收率等。

3.1.3物料衡算基准

本设计中的化工过程均属间歇操作过程,其计算基准是将车间所处理的各种物料量折算成以天数计的平均值,从起始原料的投入到最终成品的产出,按天数平均值计将恒定不变。

由设计任务规定的产品年产量及年工作日,计算出产品的平均日产量,日产量确定后,再根据总收率可以折算出起始原料的日投料量,以此为基础就完成车间物料衡算。

3.2生产时间

按照一年300天计算

3.3硫辛酸生产物料衡算

3.3.1工艺收率及所用原料的物性工作参数

表3-1各工段的相关经验参数

步骤

收率

原辅料

分子量

质量比

质量含量

密度(kg/L)

硫化反应

0.990

纯化水

18.02

0.5

1.00

1

水合硫化钠

240.24

1.1

0.99

1.86

硫磺粉

32.06

0.17

0.99

2

环合反应

0.580

6,8-二氯辛酸乙酯

241.18

1

0.99

1.094

乙醇

46.08

2

0.95

0.789

四丁基溴化铵

322.53

0.09

0.99

1.039

水解、酸化反应

0.980

氢氧化钠

40.01

0.12

0.98

2.13

配制氢氧化钠的纯化水

18.02

适量

1.00

1

36%盐酸

36.46

适量

0.36

1.179

配制盐酸的纯化水

18.02

萃取

0.980

乙酸乙酯

88.12

2.5

0.99

0.897

配制食盐的纯化水

18.02

食盐

58.45

0.05

0.96

2.165

过滤

0.975

无水硫酸镁

120.37

0.05

0.98

2.66

减压浓缩

1.000

结晶

0.980

离心

0.980

乙酸乙酯

88.11

0.1

0.99

0.897

干燥

0.998

脱色过滤

0.980

硫辛酸粗品

206.34

1

0.99

1.218

乙酸乙酯

88.11

3

0.99

0.897

活性炭

12.01

0.1

医用级

结晶

0.980

离心

0.981

干燥

0.998

粉碎

0.997

包装

0.998

几个中间体的性质:

二硫化钠分子量:

110.12

食盐的溶解度

36.2g

硫辛酸乙酯的分子量:

234.4

硫辛酸乙酯的密度

环合液的比容kg/m³

1000

各工段收率:

环合工段总收率=58%

水解工段总收率=90%

精制工段总收率=0.98×0.98×0.98×0.998×100%=94%

粉碎包装工段总收率=0.997×0.998×100%=99.5%

总收率=单程收率=环合工段总收率×水解工段总收率×精制工段总收率×粉碎包装工段总收率=0.58×0.90×0.94×0.995×100%=48.8%

硫辛酸产品的纯度:

0.995

硫辛酸实际纯品日产量=硫辛酸年产量×纯度/(工作日-1)

=150000×0.995/(300-1)=499.16kg

注:

由于第一天没有出料,300天出料299批,所以计算实际产量时出料300-1=299批

硫辛酸理论纯品日产量=实际纯品日产量/单程收率=499.16/0.488=1022.87kg

3.3.2年产量及工作日

根据计算,年产量及工作日见表3-2

表3-2年产量及工作日表

年产量(kg)

工作日

实际日产纯品硫辛酸量(kg)

理论日产纯品硫辛酸量(kg)

150000

300

499.16

1022.87

3.3.3环合工段的物料衡算

原料为6,8-二氯辛酸乙酯,用A表示,单位:

kg分子量:

241.18

(1)进料量

原料A投料量=日产理论硫辛酸×原料A分子量/硫辛酸分子量=1195.59kg

原料A投料量=原料A纯品投料量/含量=1207.66kg

原料A中杂质量=原料A投料量-原料A投料量(纯)=12.08kg

水合硫化钠投料量=原料A投料量×投料比=1328.43kg

水合硫化钠纯品投料量=水合硫化钠投料量×含量=1315.15kg

水合硫化钠中的杂质=投料量-投料量纯=13.28kg

硫磺投料量=原料A投料量×投料比=205.30kg

硫磺纯品投料量=硫磺投料量×含量=203.25kg

硫磺中杂质量=投料量-纯量=2.05kg

纯化水投料量(纯)=原料A投料量×投量比=603.83kg

四丁基溴化铵投料量=原料A投料量×投料比=108.69kg

四丁基溴化铵纯品投料量=四丁基溴化铵投料量×含量=107.60kg

四丁基溴化铵中杂质量=四丁基溴化铵投料量-四丁基溴化铵投料纯=1.09kg

乙醇投料量=原料A投料量×投料比=2415.33kg

乙醇纯品投料量=乙醇投料量×含量=2294.56kg

乙醇中杂质量=乙醇投料量-乙醇投料量纯量=120.77kg

(2)出料量

对于硫化反应:

水合硫化钠的反应量=水合硫化钠纯品投料量×硫化转化率

=1315.14×0.99=1301.99kg

水合硫化钠的残留量=水合硫化钠纯品投料量-水合硫化钠的反应量

=1315.14—1301.99=13.15kg

硫磺反应量=水合硫化钠反应量×硫磺分子量/水合硫化钠分子量

=1301.99×32.06÷240.24=173.75kg

硫磺残留量=硫磺纯品投料量-硫磺反应量=29.50kg

二硫化钠生成量=水合硫化钠反应量×二硫化钠分子量/水合硫化=596.80kg

水生成量=水合硫化钠反应量×水分子量×9/水合硫化钠分子量=878.94kg

对于环合反应:

原料A的反应量=原料A纯品投料量×环合转化率=693.44kg

原料A的残留量=原料A纯品投料量-原料A的反应量=502.15kg

二硫化钠反应量=原料A反应量×二硫化钠分子量/原料A分子量=316.62kg

二硫化钠残留量=硫化中二硫化钠生成量-环合中二硫化钠反应量=280.18kg

硫辛酸乙酯生成量=原料A反应量×硫