注射剂生产车间工程设计样本文档格式.docx

《注射剂生产车间工程设计样本文档格式.docx》由会员分享,可在线阅读,更多相关《注射剂生产车间工程设计样本文档格式.docx(14页珍藏版)》请在冰点文库上搜索。

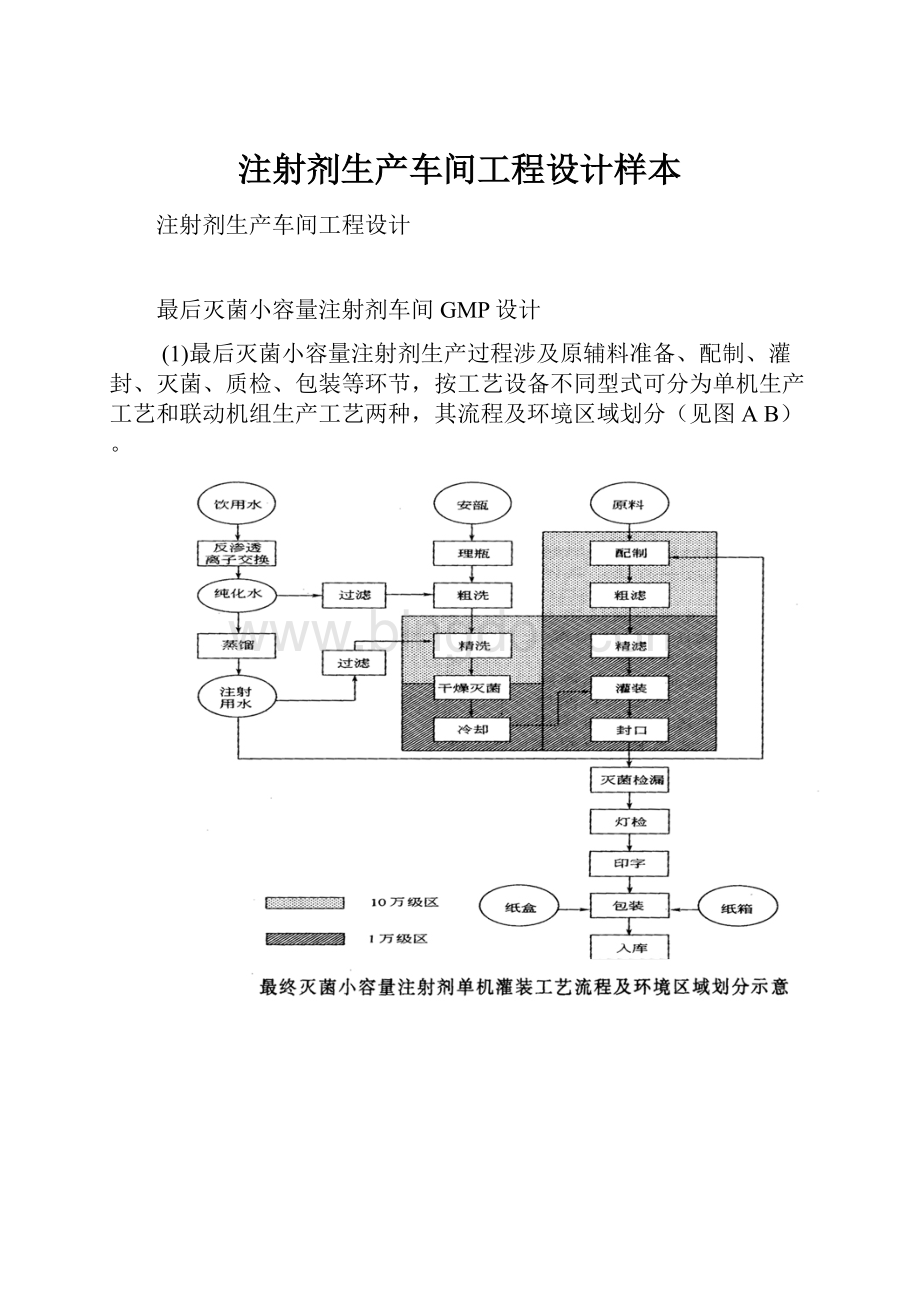

如工艺无特殊规定,普通干净区温度为18~26℃,相对湿度为45%~65%。

各工序需安装紫外线灯。

(3)车间设计要贯彻人、物流分开原则。

人员在进入各个级别生产车间时,要先更衣,不同级别生产区需有相应级别更衣净化办法。

生产区要严格按照生产工艺流程布置,各个级别相似生产区相对集中,干净级别不同房间互相联系中设立传递窗或缓冲间,使物料传递路线尽量短捷、顺畅。

物流路线一条线是原辅料,物料通过外清解决,进行浓配、稀配;

另一条线是安瓿瓶,安瓿通过外清解决后,进入洗灌封联动线清洗、烘干.两条线汇聚于灌封工序。

灌封后安瓿再通过灭菌、检漏、擦瓶、异物检查,最后外包成整个生产过程。

详细进出水针车间人流、物流路线(见图)所示。

(4)辅助用房合理设立是制剂车间GMP没计一种重要环节。

厂房内设立与生产规模相适应原、辅材料,半成品、成品存储区域,且尽量接近与其联系生产区域,减少运送过程中混杂与污染。

存储区域内应安排待验区、合格品区和不合格品区;

贮料称量室,并且要有助于涉及空调风管在内公用管线布置。

(5)水针生产车间内地面普通做耐清洗环氧自流坪地面,隔墙采用轻质彩钢板,墙与墙、墙与地面、墙与吊顶之间接缝处采用圆弧角解决,不得留有死角。

(6)水针生产车间需要排热、排湿房间有浓配间、稀配间、工具清洗间、灭菌间、洗瓶间、洁具室等,灭菌检漏需考虑通风。

公用工程涉及给排水、供气、供热、强弱电、制冷通风、采暖等专业设汁应符合GMP原则。

车间设计举例图

车间设计举例图是水针生产联动机组工艺车间布置图采用浓配加稀配配料方式,详细布置(见图)。

水针单机生产工艺车间布置图(见图),

整体布局为一拖二型,即共用瓶子粗、精洗工序,再提成两套灌封系统,适合多品种小批量生产。

配料采用一次配制方式。

详细布置如图7.2—3所示。

最后灭菌大容量注射剂(大输液)车间

有关链结:

大输液配备系统工艺流程图

大输液生产车间设计普通性要点:

★★★最后灭菌大容量注射剂工艺流程★★★

(1)掌握大输液生产工艺是车间设计核心,盛装输液容器有玻璃瓶、聚乙烯塑料瓶、复合膜等,包装容器不同其生产工艺也有差别,复合膜、玻璃瓶、塑料容器输液工艺流程及环境区域划分分别(见图ABC)。

无论何种包装容器其生产过程普通涉及原辅料准备、浓配、稀配、包材解决(瓶外洗、粗洗、精洗等)、灌封、灭菌、灯检、包装等工序。

(2)设计时要分区明确,按照GMP规定,由大输液生产工艺流程及环境区域划分示意图可知,大输液生产分为普通生产区、10万级干净区、1万级及局部100级干净区。

普通生产区涉及瓶外洗、粒子解决、灭菌、灯检、包装等;

10万级干净区涉及原辅料称配、浓配、瓶粗洗、轧盖等;

1万级干净区涉及瓶精洗、稀配、灌封,其中瓶精洗后到灌封工序暴露某些需百级层流保护。

生产相联系功能区要互相接近,以达到物流顺畅、管线短捷,如物料流向:

原辅料称配一浓配一稀配一灌封工序尽量接近。

车间设计时合理布置人、物流,要尽量避免人、物流交叉。

人流路线涉及人员通过不同更衣进入普通生产区、10万级干净区、l万级干净区,进出车间物流普通有如下几条:

瓶子或粒子进入、原辅料进入、外包材进入以及成品出口。

进出输液车间人流、物流路线(见图)所示。

(3)纯熟掌握工艺生产设备是设计好输液车间核心,输液包装容器不同其生产工艺不同,导致其生产设备亦不同。

虽然是同一包装容器输液,其生产线也有不同选取,如玻璃瓶装输液洗瓶工序有分粗洗、精洗滚筒式洗瓶机和集粗、精洗于一体箱式洗瓶机。

工艺设备差别,车间布置必然不同,当前输液生产均采用联动线,为国内较为惯用玻璃瓶输液生产线。

(4)合理布置好辅助用房。

辅助用房是大输液车间生产质量保证和GMP认证重要内容,辅助用房布置与否得当是车间设计成败核心。

普通大输液生产车间辅助用房涉及万级工具清洗存储间、l0万级工具清洗存储间、化验室、洗瓶水配制间、不合格晶存储间、洁具室等。

大输液车间普通性技术规定:

(1)大输液车间控制区涉及l0万级干净区、1万级干净区,1万级环境下局部100级层流,控制区温度为18~26℃,相对湿度为45%~65%。

(2)干净生产区普通高度为2.7m左右较为适当,上部吊顶内布置涉及风管在内各种管线加上考虑维修需要,吊顶内部高度需为2.5m。

(3)大输液生产车间内地面普通做耐清洗环氧自流坪地面,隔墙采用轻质彩钢板与墙、墙与地面、墙与吊顶之间接缝处采用圆弧角解决,不得留有死角。

(4)干净生产区需用干净地漏,百级区不得设立地漏。

(5)浓配间、稀配间、工具清洗间、灭菌间、洗瓶间、洁具室需排热、排湿。

在塑料颗粒制瓶和制盖过程中均产生较多热量,除采用低温水系统冷却外,空调系统应考虑相应负荷,塑料颗粒上料系统必要考虑除尘办法。

洗瓶水配制间要考虑防腐与通风。

(6)纯化水和注射用水管道设计时规定65℃回路循环,管道安装坡度普通为0.1%一0.3%(1‰一3‰),不锈钢材质。

支管盲段长度不应超过循环主管管径6倍。

(7)不同环境区域要保持5~lOPa压差,1万级干净区对10万级干净区保持5~lOPa正压,10万级干净区对普通生产区保持5~lOPa正压。

车间设计举例

玻璃瓶装大输液车间布置图(见图),选用粗精洗合一箱式洗瓶机,详细布置见图。

塑料瓶装大输液车间(见图)。

选用塑料瓶二步法成型工艺,详细布置见图。

无菌分装粉针剂车间GMP设计

针剂车间设计普通性要点:

(1)粉针剂生产工序涉及:

原辅料擦洗消毒、西林瓶粗洗、精洗、灭菌干燥、胶塞解决及灭菌、铝盖洗涤及灭菌、分装、轧盖、灯检、包装等环节,按GMP规定其生产Z域空气干净度级别分为100级、1万级和10万级。

其中无菌分装、西林瓶出隧道烘箱、胶塞出灭菌柜及其存储等工序需要局部100级层流保护,原辅料擦洗消毒、瓶塞精洗、瓶塞干燥灭菌为1万级,瓶塞粗洗、轧盖为10万级环境。

其工艺流程图及环境区域划分见图7

(2)车间设计要做到人、物流分开原则,按照工艺流向及生产工序有关性,有机地将不同干净规定功能区布置在一起,使物料流短捷、顺畅。

粉针剂车间物流基本上有如下几种:

原辅料、西林瓶、胶塞、铝盖、外包材及成品出车间。

进入车间人员必要通过不同限度更衣分别进入1万级和10万级干净区。

进出粉针剂车间人、物流路线(见图)所示。

(3)车间设立净化空调和舒服性空调系统能有效控制温、湿度;

并能保证培养室温、湿度规定;

若无特殊工艺规定,控制区温度为18~26℃,相对湿度为45%~65%。

各工序需安装紫外线灯灭菌。

(4)车间内需要排热、排湿工序普通有洗瓶区隧道烘箱灭菌间、洗胶塞铝盖间、胶塞灭菌间、工具清洗间、洁具室等。

(5)级别不同干净区之间保持5一lOPa正压差每个房间应有测压装置。

如果是生产青霉素或其她高致敏性药物,分装室应保持相对负压。

粉针剂车间设计举例

无菌分装粉针剂车间工艺布置图(见图)。

该工艺选用联动线生产,瓶子灭菌设备为远红外隧道烘箱,瓶子出隧道烘箱后即受到局部100级层流保护。

胶塞解决选用胶塞清洗灭菌一体化设备,出胶塞及胶塞存储设立100级层流保护。

铝盖解决另设一套人流通道,以避免人、物流之间有大交叉。

详细布置如图所示

干粉针剂车间GMP设计

冻干粉针剂车间设计普通性要点:

(1)冻于粉针剂生产工序涉及:

洗瓶及干燥灭菌、胶塞解决及灭菌、铝盖洗涤及灭菌、分装加半塞、冻于、轧盖、包装等。

按GMP规定其生产区域空气干净度级别分为100级、1万级和10万级。

其中料液无菌过滤、分装加半塞、冻干、净瓶塞存储为100级或1万级环境下局部100级即为无菌作业区,配料、瓶塞精洗、瓶塞干燥灭菌为1万级,瓶塞粗洗、轧盖为10万级环境。

其工艺流程图及环境区域划分见图4—u。

(2)车间设汁力求布局合理,遵循人、物流分开原则,不交叉返流。

进入车间人员必要通过不同限度净化程序分别进入100级、1万级和l0万级干净区.进入100级区人员必要穿戴无菌工作服,洗涤灭菌后无菌工作服在100级层流保护下整顿。

无菌作业区气压要高于其也区域,应尽量把无菌作业区布置在车间中心区域,这样有助于气压从较高房间流向较低房间。

(3)辅助用房布置要合理,清洁工具间、容器具清洗间宜设在无菌作业区外,非无菌工艺作业岗位不能布置在无菌作业区内。

物料或其她物品进入无菌作业区时,应没置供物料、物品消毒或灭菌用灭菌室或灭菌设备。

洗涤后容器具应通过消毒或灭菌解决方能进入无菌作业区。

(4)车间设立净化空调和舒服性空调系统可有效控制温、湿度;

控制区温度为18~26℃,相对湿度为45%~65%。

(5)若有活菌培养如生物疫苗制品冻干车间,则规定将干净区严格区别为活菌区与死菌区,并控制、解决好活菌区空气排放及带有活菌污水。

(6)按照GMP规则规定布置纯水及注射用水管道。

车间设计举例

生物疫苗制品冻干车间布置图(见图),

空调系统活菌隔离办法依照室内干净级别和工作区域内与否与活菌接触,冻于生产车间设立三套空调系统,详细简介如下。

(1)10万级净化空调系统。

它重要解决二更间、培养基配制、培养基灭菌以及无菌衣服洗涤,系统回风,与活菌区保持5~10Pa正压。

(2)一万级净化空调系统。

该区域为活菌区,它重要解决接种、菌种培养、菌体收集、高压灭活、瓶塞洗涤灭菌、工具清洗存储、三更、缓冲空调净化。

该区域保持相对负压,空气全新风运营,排风系统空气需经高效过滤器过滤,以防止活菌外逸。

(3)一万级净化空调系统和百级净化空调系统。

重要解决净瓶塞存储、配液、灌装加半塞、冻干、压塞和化验。

该区域为死菌区,系统回风。

除空调系统外,该车间在建筑密封性、纯化水、注射用水管道布置、污物排放等方面设计上也要有防止交叉污染办法。

该车间详细布置见图。