14降低3段1#冷却壁热流强度14.docx

《14降低3段1#冷却壁热流强度14.docx》由会员分享,可在线阅读,更多相关《14降低3段1#冷却壁热流强度14.docx(26页珍藏版)》请在冰点文库上搜索。

14降低3段1#冷却壁热流强度14

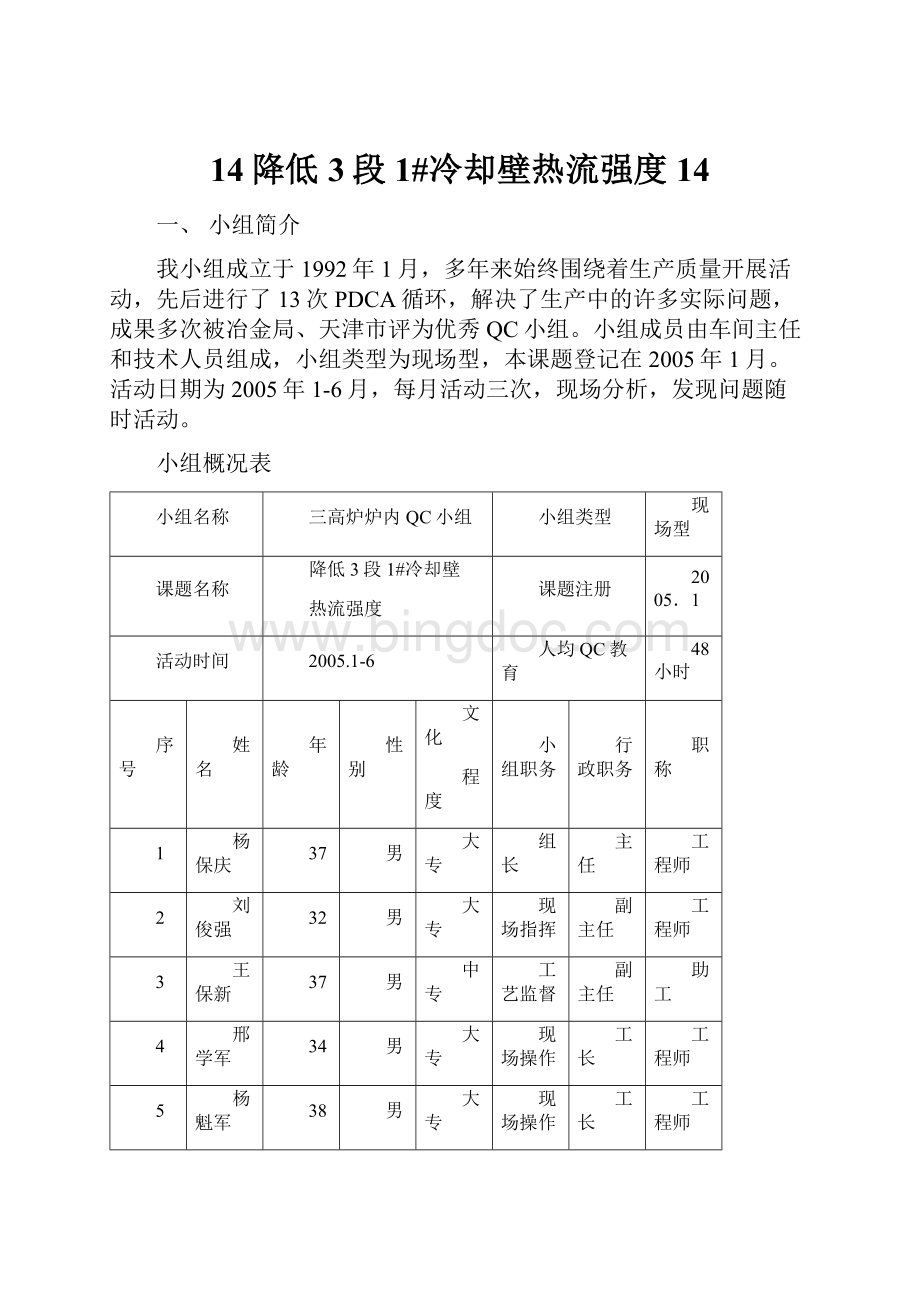

一、小组简介

我小组成立于1992年1月,多年来始终围绕着生产质量开展活动,先后进行了13次PDCA循环,解决了生产中的许多实际问题,成果多次被冶金局、天津市评为优秀QC小组。

小组成员由车间主任和技术人员组成,小组类型为现场型,本课题登记在2005年1月。

活动日期为2005年1-6月,每月活动三次,现场分析,发现问题随时活动。

小组概况表

小组名称

三高炉炉内QC小组

小组类型

现场型

课题名称

降低3段1#冷却壁

热流强度

课题注册

2005.1

活动时间

2005.1-6

人均QC教育

48小时

序号

姓名

年龄

性别

文化

程度

小组职务

行政职务

职称

1

杨保庆

37

男

大专

组长

主任

工程师

2

刘俊强

32

男

大专

现场指挥

副主任

工程师

3

王保新

37

男

中专

工艺监督

副主任

助工

4

邢学军

34

男

大专

现场操作

工长

工程师

5

杨魁军

38

男

大专

现场操作

工长

工程师

6

黄长江

27

男

中专

小组记录

工长

助工

7

马士学

30

男

中专

现场操作

工长

助工

8

李洪飞

31

男

中专

现场指挥

工长

助工

9

刘国军

27

男

大本

数据收集

工长

工程师

二、工艺流程

炼铁厂3#高炉工艺流程图

高炉炼铁是一个连续的冶炼过程。

是由一定重量组成的料批按照一定的布料方式由炉顶装料系统装入炉内,与下部鼓风机鼓入的热风经过一系列物化反应,形成渣铁积存在炉缸中,定期渣铁排出等多工序共同作业所完成的。

高炉

生铁

热流强度(q)是指冷却设备受热面每小时单位面积所承受的热量。

炉缸冷却壁热流强度的规定:

1、q≥9.30KW/㎡,铁中〔Ti〕=0.08%—0.10%;

2、q≥11.63KW/㎡,铁中〔Ti〕≥0.10%,补炉;

3、q≥12.79KW/㎡,堵温差高的冷却壁对应的风口;

4、q≥15.12KW/㎡,停风凉炉。

三、课题简介

炼铁厂共有5座高炉,有效容积3080m3。

公司下达的生产任务是272万吨,并且1号高炉大修不减产,炼铁厂面临着严峻的考验。

三高炉处于炉役末期,3段1#冷却壁热流强度偏高,须长期堵风口作业,要为炼铁厂完成全年任务作贡献,生产更多合格生铁,前提是必须控制3段1#冷却壁热流强度在正常范围内,因此,我小组通过质量管理活动,把降低3段1#冷却壁热流强度作为本次活动的课题。

13.61

13.32

12.81

12.89

14.21

13.95

12

12.5

13

13.5

14

14.5

Jul-04

Aug-04

Sep-04

Oct-04

Nov-04

Dec-04

2004年7-12月3段1#冷却壁热流强度

平均13.47

3段1#冷却壁热流强度q<12.79kw/m2

选题

本部门问题

车间目标

四、选题理由

降低3段1#冷却壁热流强度

五、现状调查

我小组对影响3段1#冷却壁热流强度的各种因素进行了调查,并用排列图进行了详细分析。

影响三高炉3段1#冷却壁热流强度调查表

序号

项目

频数

累计数

累计(%)

A

3段1#冷却壁水温差偏高

124

124

62

B

3段1#冷却壁进出水流量小

41

165

82.5

C

渣铁出不净

24

189

94.5

D

其它

11

200

100

影响3#高炉热流强度的排列图

由排列图可以看出,影响三高炉3段1#冷却壁热流强度的主要问题是:

3段1#冷却壁水温差偏高。

因此,我小组把降低3段1#冷却壁水温差作为这次活动的攻关目标。

六、确定目标

㈠1、3段1#冷却壁水温差由2.5℃下降到1.8℃。

2.5℃

2.50

1.8℃

目标

现状

2、3段1#冷却壁热流强度由13.47下降到12.79KW/㎡。

13.47KW/㎡

12.79KW/㎡

现状

目标

目标依据

生产方面

技术方面

小组成员对高炉操作具备丰富的理论知识和实际操作经验,技术能力强。

领导对护炉工作极为重视,以及过硬的维护队伍,技术上有保证。

在2004年,3段1#冷却壁水温差曾降低到1.9℃;2004年9、10月连续两个月热流强度达到12.89和12.81,接近了目标值,因此通过我们的努力目标能够实现。

㈡目标依据

七、原因分析

在小组活动会上,我们采用头脑风暴法,围绕活动课题,小组成员畅所欲言,对影响3段1#冷却壁水温差偏高的主要因素,进行了细致的分析,最后归纳汇总,并一一列举在因果图上:

3段1#冷却壁水温差偏高

原料

设备

冷却强度低

碱度波动大

焦炭硫份高

3段1#冷却壁水管及内壁结垢

铁中硫份偏高

冷却水压力低

工艺方法

装料制度不合理

风口面积大

热风温度低

炉缸中心堆积

铁口深度不够,

渣铁出不净

边缘气流强

3段1#冷却壁水温差偏高的因果图

通过因果图我们可以看出,影响3段1#冷却壁水温差偏高的原因共有八条,在这些原因中哪些是主要原因呢?

我们制定了详细的确认计划,通过逐一的确认,来找出主要原因。

八、要因确定

(一)、确认计划

确认计划表

序号

原因

确认

方法

确认标准

时间

地点

负责人

1

冷却水压

力低

数据

测量

冷却水流速>2.0m/s

2月4日

风口

平台

刘俊强

2

3段1#冷却壁水管及内壁结垢

实际

推断

实物解剖

2月

11日

物化实验室

王保新

3

烧结Ro波动大

数据

统计

Ro:

1.80±0.1

2月

5-9日

炉内

邢学军

4

焦炭硫份高

数据

统计

焦炭硫份<0.60%

2月

5-9日

炉内

刘国军

5

铁口深度不够,渣铁出不净

人工

检测

铁口深度≥1600㎜,不放上渣,无明显憋风现象

2月13-15日

炉前

李洪飞

6

装料制度不合理

现场

调查

煤气利用率>43%

2月17-20日

炉内

马士学

7

风口面积大

现场

调查

风口损坏数≤4个

2月

23日

风口

平台

杨保庆

8

热风温度低

数据

统计

热风温度

>1030℃

2月

18日

热风炉

黄长江

(二)、确认过程

1、冷却水压力低

我小组通过对三高炉3段1#冷却壁及3段28#冷却壁冷却水流量做简易测量,计算出冷却水的流速。

测量方法如下:

计算公式:

S=(π/4)*r2V=(π/4)*R2*hν=(n*V)/(S*t)

S----排水管截面积r----排水管直径(0.014m)

V----水桶体积R----水桶直径(0.25m)

h----水桶高度(0.30m)ν----冷却水流速

n----水桶个数t----n桶水接满所需时间

我小组取3桶水做测量,结果如下表

3段1#冷却壁水速测量结果表

测量时间(月日)

2.4

2.4

2.4

2.4

2.4

平均

标准

所需时间(s)

20.5

19.63

21.45

19.9

20.47

计算结果v(m/s)

1.49

1.56

1.43

1.54

1.50

1.50

2.0

600m3高炉炉缸冷却水流速一般要求1.5~2.0m/s,三高炉处于炉役后期,取上限。

由表中可以看出,3段1#冷却壁冷却水流速均小于2.0m/s。

结论:

冷却水压力低是要因.

2、3段1#冷却壁水管及内壁结水垢

我厂高炉冷却水采取工业水净循环加药处理系统,由于当地水质硬度较大,风口和冷却壁水管及内壁极易形成水垢。

通过对三高炉1#风口作解剖。

三高炉1#风口结垢解剖图

观察发现结垢明显,风口能定期更换,而冷却壁无法更换,又没有除垢措施,因此可以推断3段1#冷却壁水管及内壁结垢严重。

而水垢的导热系数远远低于金属的导热系数。

水垢、铸铁、铜导热系数比较

材料名称

导热系数/w·(m·k)﹣1

碳酸盐水垢(非晶体)

0.23~1.16

铸铁

45

铜

340~385

由表可见,水垢的导热性能只有铸铁的1/39~1/195,和铜相比相差更远了。

很高的热阻阻碍了热量的及时导出,从而影响了冷却效果。

结论:

3段1#冷却壁水管及内壁结垢是要因。

3、烧结矿碱度波动大

按烧结碱度的要求Ro:

1.80±0.1作直方图

180

181

178

182

180

179

169

171

170

172

164

167

165

163

165

168

182

181

182

181

168

172

172

170

171

173

174

177

175

176

158

175

179

178

182

180

181

179

178

178

173

174

177

175

176

175

173

176

173

177

185

180

179

180

182

173

174

178

178

179

184

186

187

183

184

186

187

185

206

183

190

185

180

183

184

189

188

186

187

188

196

191

192

195

194

191

192

188

189

190

200

163

163

193

195

198

197

194

198

196

25

20

15

10

5

0

注:

表中数值是实际数值乘100的简化

烧结矿碱度直方图

频数

157.5162.5167.5172.5177.5182.5187.5192.5197.5202.5207.5

25

20

15

10

5

0

M

1

7

10

18

25

16

11

8

3

1

TL

TU

n=100

Xˉ=180

s=0

结论:

烧结碱度波动大不是要因.

4、焦炭硫份高

0.5

0.55

0.6

硫(%)

焦炭硫份折线图

15

16

17

18

19

20

21

22

23

时间

国家标准<0.60%

根据国家颁布焦炭硫份的质量标准,我小组对焦炭成分进行了调查。

从调查结果得知:

焦炭硫份稳定在0.55~0.6%之间,属国家一级焦炭.

结论:

焦碳硫份高不是要因。

5、铁口深度不够,渣铁出不净

三高炉从2004年7月开始改用无水炮泥,优点在于耐火度高、结合强度大、抗冲刷、抗渣铁性能好,干燥迅速且收缩性小,不易断裂,因此易于维护铁口深度。

1、2月份三高炉铁口深度调查表

时间

铁口深度合格炉次

铁口深度不够炉次

不合格比例

1月份

457

1

2.18‰

2月份

441

4

8.99‰

从表中可以看出,铁口合格率均在99%以上。

另外,由于现在每天15炉铁,间隔在1.5小时左右,三高炉不放上渣铁前并无明显憋风现象。

结论:

铁口深度不够,渣铁出不净不是要因.

6、装料制度不合理

焦炭、矿石装入炉内的批重、料线、布料指数等称为高炉的装料制度,它是高炉上部调剂的手段。

而上部调剂对高炉煤气流的二次分布、三次分布和软熔带的位置、形状具有决定性的作用。

三高炉煤气分布一直是边缘强于中心,见图1。

图1边缘气流过强图2铁水环流示意

生产实践证明,炉缸铁水在铁口平面四周会形成环流,见图2,对铁口平面四周炉缸内衬侵蚀严重,随着炉缸铁水环流加快,侵蚀越来越严重。

而边缘气流过分发展,恰好加速了铁水环流,对炉缸冷却壁无疑是危险的。

由于三高炉装料制度不合理,使边缘气流过强,下表是煤气利用率统计表。

炉顶煤气CO2量(%)

14.77

17.82

16.88

平均值

标准

炉顶煤气CO量(%)

26.23

29.83

28.29

煤气利用率(%)

36.02

37.40

37.37

36.93

43

结论:

装料制度不合理是要因.

7、风口面积大

同样鼓风条件下,风口面积越大鼓风动能越小,风口回旋区深度不够,中心吹不透,极易发生炉缸中心堆积,若炉缸中心发生堆积,死焦柱透液性明显下降,炉缸空间变小,无疑也加速了铁水环流,加剧了铁水对炉缸的冲刷。

三高炉处于炉役末期,炉缸直径增大,风口面积大直接造成鼓风动能不足,造成炉缸中心堆积,明显的标志就是风口的损坏。

三高炉风口损坏情况统计表

时间

2005年1月

2005年2月

2005年3月

平均

正常时

风口损坏数(个)

14

9

10

11

4

结论:

风口面积大是要因。

8、热风温度低

热风温度增加,鼓风体积膨胀,鼓风动能增大,鼓风动能与鼓风温度成二次方关系,因此热风温度对鼓风动能影响很大。

三高炉热风炉服役两代炉龄格子砖粉化脱落严重,先后多次进行扒砖,风温水平一直不高。

三高炉热风温度统计表

时间

1月

2月

3月

平均

标准

热风温度(℃)

1019

1016

1024

1020

1050

从表中可以看出,三高炉热风温度偏低,导致鼓风动能偏小,炉缸发生中心堆积。

结论:

热风温度低是要因。

综上所述,导致3段1#冷却壁水温差偏高的要因有5个:

1、冷却水压力低;2、3段1#冷却壁水管及内壁结垢;

3、装料制度不合理;4、风口面积大;5、热风温度低。

九、制定对策

针对以上5个要因,我们制定了相应的对策。

对策表

序号

要因

对策

目标

措施

地点

完成时间

负

责

人

1

冷却水压力低。

提高

水压

冷却水流速>2.0m/s

为3段1#冷却壁加装小高压泵

风口平台

2月下旬

杨保庆

2

3段1#冷却壁水管及内壁结垢

除垢

冷却水流量>12.0m3/h

为3段1#冷却壁加装软水磁化器

风口平台

3月上旬

王保新

3

装料制度不合理

调整装料制度,加重边缘

煤气利用率>43%

缩小矿批,降低料线,改变布料指数

炉内

3月中旬

刘俊强

4

风口

面积大

调整风口

风口损坏数≤4个

缩小风口面积

生

产

现

场

3月下旬

杨保庆

5

热风

温度低

提高热风温度

风温>1050℃

富氧

烧炉

热风炉

3月中旬

王保新

十、对策实施

实施一、提高冷却水压力,增大冷却水的流速。

由于生产条件限制,三高炉只为3段1#冷却壁加装小高压泵,

加装小高压泵后,3段1#冷却壁进水压力由7.0㎏/㎡提高到10.0㎏/㎡。

通过对冷却水流速的测量计算结果(4桶水作测试),见表

1.5m/s

2.88m/s

实施前

实施后

日期

2月22日

2月22日

2月22日

2月22日

2月22日

平均

时间(s)

14.15

13.95

14.55

14.39

14.03

流速(m/s)

2.89

2.93

2.81

2.84

2.91

2.88

效果:

进水流速由2.0m/s以下提高到2.8m/s以上。

实施二、加装软水磁化器,减少水垢

软水磁化器通过磁化作用,减少冷却水带入杂质,软化冷却壁水管及内壁水垢。

3段1#冷却壁进水加装磁化器如图。

通过对个别风口加装磁化器进行试验,解剖结果发现,安装磁化器的风口水垢明显减少,见图。

另外,通过对冷却壁出水的测量,冷却水流量明显增大,见表(4桶水)

日期

3.10

3.10

3.10

3.10

3.10

平均值

加装后测量结果(m3/h)

13.40

13.21

13.29

13.43

13.51

13.37

加装前测量结果(m3/h)

7.75

8.10

7.41

7.99

7.77

7.80

7.80m3/h

13.37m3/h

实施前

实施后

注:

测量时停小高压泵,按原来水压计。

效果:

加装软水磁化器后,水流量由实施前的7.8m3/h提高到实施后的13.37m3/h,流量明显增大。

实施三、缩小矿批,降低料线,改变布料指数。

我小组针对三高炉中心气流不足,边缘气流过盛的现状,对装料制度做出相应调整。

1、矿批由16.4t缩至16.1t,继而调至15.5t,效果不明显,最后定为15.0t。

2、三高炉炉料碰撞点在1.8m处,料线由1.6m降至1.8m。

3、布料指数由36#改为34#,增加正装比例,焦炭布于中心,加重边缘。

料线由1.6m降至1.8m。

布料指数由36#改为34#

矿批由16.4t缩至15.0t。

调整措施实施以后,中心气流转强,煤气利用率提高,见统计表。

炉顶煤气CO2量(%)

18.01

20.07

18.36

平均值

炉顶煤气CO量(%)

21.80

24.54

21.91

煤气利用率(%)

45.24

44.99

45.59

45.27

36.93%

45.27%

实施前

实施后

效果:

实施后煤气利用率达到45%。

中心气流强而边缘气流分布均匀稳定。

实施四、缩小风口面积。

炉役末期的高炉发生炉缸中心堆积,不能加锰矿、萤石洗炉,只能增大鼓风动能,吹透中心死料柱来处理。

三高炉先后对风口面积做出调整,由0.1419㎡缩小至0.1330㎡,最后到0.1280㎡,尤其对3段1#冷却壁上方的1#风口,先后由φ120㎜调至φ110㎜调至φ100㎜。

11个/月

2.33个/月

实施前

实施后

通过调整,风口损坏数量明显减少。

时间

4月

5月

6月

平均

风损(个)

4

2

1

2.33

效果:

通过缩小风口面积,风口损坏数由由实施前的11个/月降低到4个/月以下,炉缸中心堆积得以处理。

实施五、提高热风温度三高炉富氧烧炉项目改造完成以后,通过为助燃空气富氧,提高烧炉过程中煤气的燃烧率,热风温度提高平均在50℃以上。

富氧烧炉后热风温度统计表

月份

4

5

6

平均

风温(℃)

1072

1078

1089

1080

1020℃

1080℃

实施前

实施后

效果:

风温由实施前的1020℃升高到实施后的1080℃,提高了鼓风动能,改善了炉缸工作状况。

十一、效果检查

通过以上措施的具体实施,经过4月、5月、6月生产巩固,我小组进行了效果检查。

1、活动后,3段1#冷却壁水温差由活动前2.5℃降至1.5℃。

2.5℃

1.5℃

1.8℃

实施后

目标

实施前

2、3段1#冷却壁水温差控制在1.5℃后,进出水流量增加,热流强度稳定在11KW/㎡以下。

13.47kw/m2

12.79kw/m2kw/m2kw/m2kw/m2

10.98kw/m2

实施后

目标

实施前

实施前

实施后

1336t/d

1619t/d

3、3段1#冷却壁热流强度稳定在合理范围内,有力地保证了高炉的稳产、高产,生铁产量由实施前的1336t/d提高到1619t/d。

月份

考核(元/吨)

完成(元/吨)

升降(元/吨)

创效(元)

4

1753.72

1708.19

-45.53

420014.25

5

1758.62

1734.64

-23.98

189985.63

6

1700

1689.94

-10.06

86052.23

累计

696052.11

4、经济效益

5、小组综合评价

序号

项目

活动前

活动后

1

质量意识

65

95

2

个人能力

70

90

3

QCC知识

65

96

4

解决问题的能力

70

85

5

团队精神

80

95

本次QC活动的成果得到了厂领导的充分肯定,小组成员积累了更多的活动经验,提高了业务水平,通过集体讨论,用雷达图表示如下:

十二、标准化

实践证明,在现有生产条件下,我小组采取的措施是合理的,为使成果持续有效,我们进行了标准化,增加到高炉标准化作业规程中,作为今后的工作指导。

序号

标准化规程

备注

1、

2、

3、

4、

5、

3段1#冷却壁加装软水磁化器,冷却水压力控制在10㎏/㎡,流速控制在2.8m/s。

3段1#冷却壁加装小高压泵,流量控制在12m3/h以上。

矿批按15.0±0.3t调整,料线1.8m,布料指数34#,增加正装比例,加重边缘。

风口面积控制在0.1280㎡,风口直径φ100㎜~φ110㎜,风口损坏个数≤4个/月。

热风温度控制在1070℃以上。

已

纳

入

工

艺

操

作

规

程

十三、遗留问题及今后打算

1、遗留问题

通过活动,3段1#冷却壁热流强度控制在正常范围,但仍是安全隐患。

今后的高炉大修工作应对炉缸内衬耐火材料的选用及开炉后冷却参数的选择予以足够重视。

2、今后打算

明年三高炉大修,我小组将《开炉达产》作为新课题进行下一次的攻关。

炼铁厂三高炉炉内QC小组

2005年9月

证明

炼铁厂三高炉炉内QC小组,在2005年上半年的活动中,以炉况的稳定顺行为基础,坚持特护期间保安全的原则,成功地将3段1#冷却壁热流强度由13.47kw/m2降到10.98kw/m2,为提高产量创造了良好的条件。

活动期间创经济效益696052.11元。

炼铁厂财务科

2005年9月

证明

炼铁厂三高炉炉内QC小组,在2005年上半年的活动中所采取的具体措施:

3段1#冷却壁加装软水磁化器,冷却水压力控制在10㎏/㎡,流速控制在2.8m/s;3段1#冷却壁加装小高压泵,流量控制在12m3/h以上;矿批按15.0±0.3t调整,料线1.8m,布料指数34#,增加正装比例,加重边缘;风口面积控制在0.1280㎡,风口直径φ100㎜~φ110㎜,风口损坏个数≤4个/月;热风温度控制在1070℃以上,已纳入到三高炉技术工艺操作规程中。

炼铁厂技术科

2005年9月