电子元器件及物料来料检验标准Word文档格式.docx

《电子元器件及物料来料检验标准Word文档格式.docx》由会员分享,可在线阅读,更多相关《电子元器件及物料来料检验标准Word文档格式.docx(18页珍藏版)》请在冰点文库上搜索。

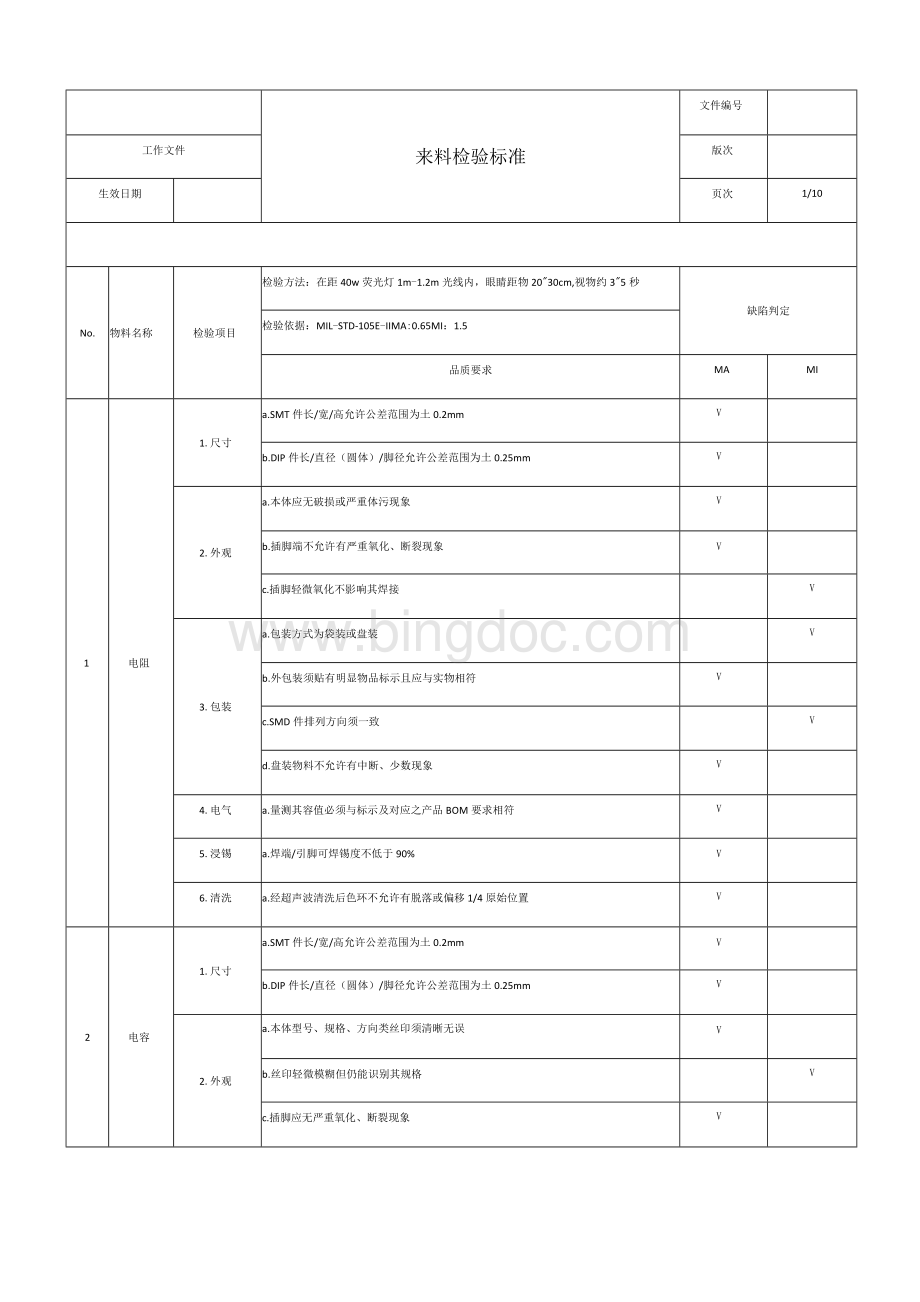

c.SMD件排列方向须一致

d.盘装物料不允许有中断、少数现象

4.电气

a.量测其容值必须与标示及对应之产品BOM要求相符

5.浸锡

a.焊端/引脚可焊锡度不低于90%

6.清洗

a.经超声波清洗后色环不允许有脱落或偏移1/4原始位置

2

电容

a.本体型号、规格、方向类丝印须清晰无误

b.丝印轻微模糊但仍能识别其规格

c.插脚应无严重氧化、断裂现象

d.插件电容引脚带轻微氧化不直接影响其焊接

e.电容本体不允许有破损、变形、电解电容介质外溢、电解漏夜等现象

c.SMT件排列方向须一致且不允许有中断、少数(盘装)

a.量测其阻值必须与标示及对应之产品BOM需求相符

a.经超声波清洗后丝印不允许有严重模糊不清且无法辨别其规格

b.经超声波清洗后丝印有轻微模糊但仍能辨别其规格

c.经超声波清洗后胶皮(电解)不允许有松脱、破损现象

3

二极管

(整流稳

压管)

b.引脚无氧化、生锈及沾油污现象

c.管体无残缺、破裂、变形

a.包装方式为盘、带装或袋装

c.为盘、带装不允许有中断、少数现象

d.SMT件方向必须排列一致正确

a.用万用表测其正、负极性应与标示相符且无开、短路

2/10

b.用电压档测其整流、稳压值(通电状态)应与标称相符

4

发光二极

管

a.管体透明度及色泽必须均匀、一致

b.管体应无残缺、划伤、变形及毛边

c.焊接端无氧化及沾油污等

d.管体极性必须有明显之区分且易辨别

b.包装材料与标示不允许有错误

c.SMT件排列方向必须一致正确

d.为盘装物料不允许有中断、少数现象

a.量测其极性应与脚长短对应(一般长脚为正,短脚为负)

b.用2-5VDC电源检测其发光色泽及发光度必须均匀、一致

a.管体经超声波清洗后无掉色及外层剥落

5

三极管

a.三端引脚间距必须均匀,允许公差不超过土0.2mm

a.印刷型号不允许有错误且丝印须清晰易识别

b.管体焊接端无氧化、生锈、断裂;

贴装件无翘脚、弯脚

c.本体无残缺、破裂、变形现象

a.贴装件必须用盘装(不允许有中断、少数)

b.盘装方向必须一致正确

c.外包装须贴有明显物品标示且与实物相符

a.量测其引脚极性及各极间无开路、短路

b.量测/稳压值应与型号特性相符,并与相应的BOM表上的要求相符

6

IC

a.长/宽/厚度/脚距尺寸不允许超出图面公差范围

a.表面丝印须清晰可辨,内容标示清楚无误

b.本体应无残缺、破裂、变形

c.IC引脚必须间距均匀,且无严重翘角、断脚及氧化

d.轻微氧化不影响焊接

e.翘角为0.2mm以下不影响焊接

a.外包装须贴有明显物品标示且应与实物相符

3/10

MIL-STD-105E-IIMA:

b.芯片必须有防静盘隔层放置且须密封

a.对用拷贝机检读其存读功能应与对应型号相符且能拷贝内容或刷新重拷为OK

b.对IC直接与对应之产品插装进行电脑测试,整体功能OK(参照测试标准)

\

a.经超声波清洗后丝印不允许有严重模糊不清或无法辨识

7

晶振

a.高度/脚距尺寸不允许超出图面公差范围

a.表体丝印须清晰可辨且型号、方向标示无误,且经超声波清洗后无掉落、模

糊不清无法辨别其规格

b.经超声波清洗后丝印有掉落,可辨别其规格

c.本体应无残缺、生锈、变形,底座与外壳焊接应牢固无缝隙

d.引脚应无氧化、断裂、松动

a.必须用胶带密封包装

a.量测其各引脚间无开路、断路

b.与对应之产品插装进行上网测试整体功能0K(参照测试标准)

a.经超声波清洗后丝印无掉落、模糊不清且无法辨识

8

互感器

a.长/宽/脚距尺寸不允许超出图面公差范围

a.表面丝印须清晰可辨且型号、方向标示清楚无误

b.本体应无残缺、破裂,引脚无严重氧化、断裂、松动

c.引脚轻微氧化不影响直接焊接

b.必须用泡沫盒盘装且放置方向一致

a.量测其初/次级线圈应无开路或阻值不符(参照样品)

b.量测其初/次级线圈阻值比应与型号、特性相符

c.与对应型号产品插装进行电脑上网测试(参照测试标准)

a.经超声波清洗后丝印无掉落、模糊无法识别,保护膜无起皱、掉皮

b.本体经超声波清洗后丝印模糊仍可辨别其规格,保护膜无损伤、无残缺

9

电感磁珠

a.SMT件长/宽/高允许公差范围土0.2mm

a.电感色环标示必须清晰无误

b.本体无残缺、剥落、变形

c.焊端/引脚不允许有严重氧化及沾染有碍焊接之异物

d.焊接端轻微氧化但不影响其焊接

4/10

b.SMT件必须用密封盘装且不允许有中断、少数现象

a.量测其线圈应无开路

b.与对应之产品焊接进行电脑测试,整体功能OK(参照测试标准)

10

继电器

a.长/宽/高/脚距尺寸不允许超出图面公差范围

a.表面丝印须清晰可辨,型号、内容清楚无误

b.本体应无残缺、变形

c.表体划伤长不超过2mm,深度不超过0.1mm,,整体不得超过2条

d.表体丝印轻微模糊但可辨其规格

e.引脚无严重氧化、断裂、松动

f.引脚轻微氧化不影响其焊接

b.必须用塑料管装,且方向一致

a.量测其各通/断接点及线圈阻值必须与对应型号相符

b.与对应型号产品插装上网测试,整体功能OK(参照测试标准)

11

滤波器

a.SMT件长/宽/高/脚距允许公差范围土0.2mm

b.DIP件长/宽/高/脚距允许公差范围土0.25mm

a.印刷丝印须清晰可辨且内容、方向标示无误

b.本体应无残缺、破裂、变形,引脚间距须均匀、无断脚、翘角及严重氧化现象

c.引脚轻微氧化不影响焊接

b.必须用塑料管装且方向放置一致

a.与对应之产品焊接进行电脑测试,整体功能OK(参照测试标准)

a.引脚可焊性面积不少于75%

12

USB头

a.长/宽/高/脚距/孔径尺寸不允许超出图面公差范围

卡座

插座

a.本体应无残缺、划伤、变形

b.引脚无断裂、生锈、松动

c.插座表体划伤不超过1cm,非正面仅允许不超过2条

d.引脚轻微氧化不影响焊接

a.量测其各脚通、断接点导电性能必须良好

5/10

a.本体经清洗后不允许有蚀痕及腐化现象

7.试装

a.与对应配件接插无不匹配之情形

13

激光模组

a.长/宽/定位尺寸,不允许超过结构图规定的公差范围

a.板面电源SR/SC接线端必须有明显标识,且板面须清洁,元件无破损、变形

b.电源板面轻微污秽(助焊类)不影响功能及装配

a.单板必须用防静电袋装且成箱须用纸垫隔层放置

a.测量其激光组模组功率必须与对应产品的功率参数范围相符合

b.与对应产品配件组装后测试无异常

14

充电

a.长/宽/高尺寸不允许超出图面公差范围

电池

(电源)

a.成品电池外壳应无破损,接头无生锈、氧化

b.绝缘纸包装无破损、无脱落,连接线不露铜

c.线材无严重划伤及沾染有异色不可擦拭污秽

a.测量其阻值必须与标示及对应之产品BOM要求相符

b.测量其电源电压必须与对应产品要求相符

c.与对应产品组装测试老化试验应无异常

15

塑胶件

a.外形长/宽/高/定位孔距/孔径不允许超出结构图规定的公差范围

检查项目

区域

不良直径

允许数

相互间距

a.刮花、刮伤

正、反面

LW1.0mm

不在同一位置

侧面

LW1.5mm

b.杂色

DW0.2mm

DW0.3mm

c.顶白

DW0.4mm

DW0.5mm

d.水纹印

DW2.0mm

DW2.5mm

e.起泡

f缩水

严重缩水、手感不平、影响外观及装配

g.变形

放置不平稳、装配外观不严密、间隙超过0.5mm,不可接受

h.油污

手感油腻,影响喷油、丝印及装配的,不可接受

i.色差

在同一环境,同一产品,与色卡或样板有明显偏差的,不可接

受

j.披峰

表面粗糙、边缘刮手、严重影响外观,不可接受

k.碰伤

整体外观有明显碰伤、压伤、变形等直接影响外观,不可接受

6/10

在距40w荧光灯1m-1.2m光线内,眼睛距物20-30cm,视物约3-5秒

l.离缝

裂缝大于0.3mm,且直接影响到外观,不可接受

m.错位

错位大于0.3mm,手感刮伤,影响整体外观,不可接受

a.标识不明、数目不清,不可接受

b.漏装、受压等直接影响质量的不可接受

4.试装

a.外壳与PCB板定位偏差不允许超过0.5mm

b.与对应产品实际组装完好,无明显偏差

16

金属件

(包括电

镀件)

a.外形尺寸不允许超出结构图形规定的公差范围

a.刮花、划伤

b.杂色、麻点

c.针孔

DW0.15mm

d起泡

e.脱漆

f.掉电镀

g.色差

在同一环境,同一批产品,与提供的样品有明显颜色偏差的,

不可接受

表面油腻,直接影响外观、喷油丝印及装配,不可接受

i.变形、翘件

放置不平稳,装配不严密,翘起超高0.5mm,不可接受

表面粗糙,边缘刮手,严重影响外观,不可接受

整体外观有明显碰伤、压伤、变形等,直接影响外观,不可接

l.错位

错位大于0.2mm,手感刮手,影响整体外观,不可接受

m.生锈、氧化

表面有明显生锈、氧化、变色,而且经清洗后残留有印,不可

接受

a.标识不明,数目不清,不可接受

b.混装、受压等直接影响质量的,不可接受

a.与对应的产品组装后间/孔隙不得大于0.8mm

a.外形长/宽/高及内空尺寸偏差不超过2mm(参照图面公差)

a.丝印必须清晰无误,色彩亮泽,纹理清楚

7/10

17

包装盒

彩盒

(内盒)

卡纸

b.异色,扎合不良,粘合不良,上光不良,刮伤、色差、油渍、体污

c.印刷不良,严重重影,模糊不清,无法辨别其内容

d.印刷不良带轻微模糊可视出内容

e.体污易视出,不可擦拭,划伤超过5mm,并在正反面易察觉之处

f.纸张不允许有撕裂、破损

g.纸张不允许有明显水分或手感潮湿

a.材料包装应无破损、体污

a.内、外盒间单边间隙不大于1.2mm

b.内、外盒组装应无过分松动或装不下及无法配套

18

光盘

1.外观

a.本体要求无破损、变形、读碟面划伤

b.版面印刷不允许有误及有异色或模糊不可识别现象

2.包装

3.电气

a.查看其程序内容必须与对应产品型号驱动程序相符

b.与对应产品进行实际安装,程序无误

19

说明书

规格书

a.长/宽尺寸不允许超出图面设计的公差范围

a.丝印清晰,内容无误

b.版面不允许有异色、油污

c.纸张不允许有压皱、严重划伤、破损

d.纸张不允许有明显水分或潮湿

e.印刷内容不允许有重影、多页、少页或重页

b.材料包装须无破损、体污

20

光盘套

a.长/宽尺寸不允许超出图面公差范围

a.表面不允许划伤、破损、压皱

b.纸张不允许有异色、油污

c.纸张不允许有手感潮湿或明显之水分

3.试装

a.与光盘套装无过松或过紧现象

21

标贴贴纸

b.切割线不允许有切偏、漏切

c.纸张无压皱、变形及破损

2试装

a.试贴其粘贴度

22

外箱

a.量测其长/宽/高尺寸符合规格要求,偏差不大于5mm

a.印刷内容必须清楚无误

b.纸张无污秽及纸质无手感潮湿

3试装

a.装上彩盒后箱内间隙不得大于1cm

23

PE袋

量测其长/宽/厚度尺寸须与BOM表规格要求相符

8/10

塑封袋

a.丝印清晰,内容相符

b.无严重划伤及破损现象

c.轻微划伤无破损

24

螺丝

a.测量其长/直径尺寸必须与BOM表规格要求相符

a.本体无生锈、破损、脏污等

b.螺丝纹牙无断、滑牙等现象

a.与对应产品组装无滑牙、打不进或无法匹配之现象

25

按键开关

a.插脚应无氧化、生锈、断裂、歪曲之现象

b.外壳应无生锈、变形

c.外表应无脏污现象

d.规格应符合BOM表上规定的要求

2.结构

a.