150万吨焦化厂焦炉煤气脱硫工段毕业论文.doc

《150万吨焦化厂焦炉煤气脱硫工段毕业论文.doc》由会员分享,可在线阅读,更多相关《150万吨焦化厂焦炉煤气脱硫工段毕业论文.doc(52页珍藏版)》请在冰点文库上搜索。

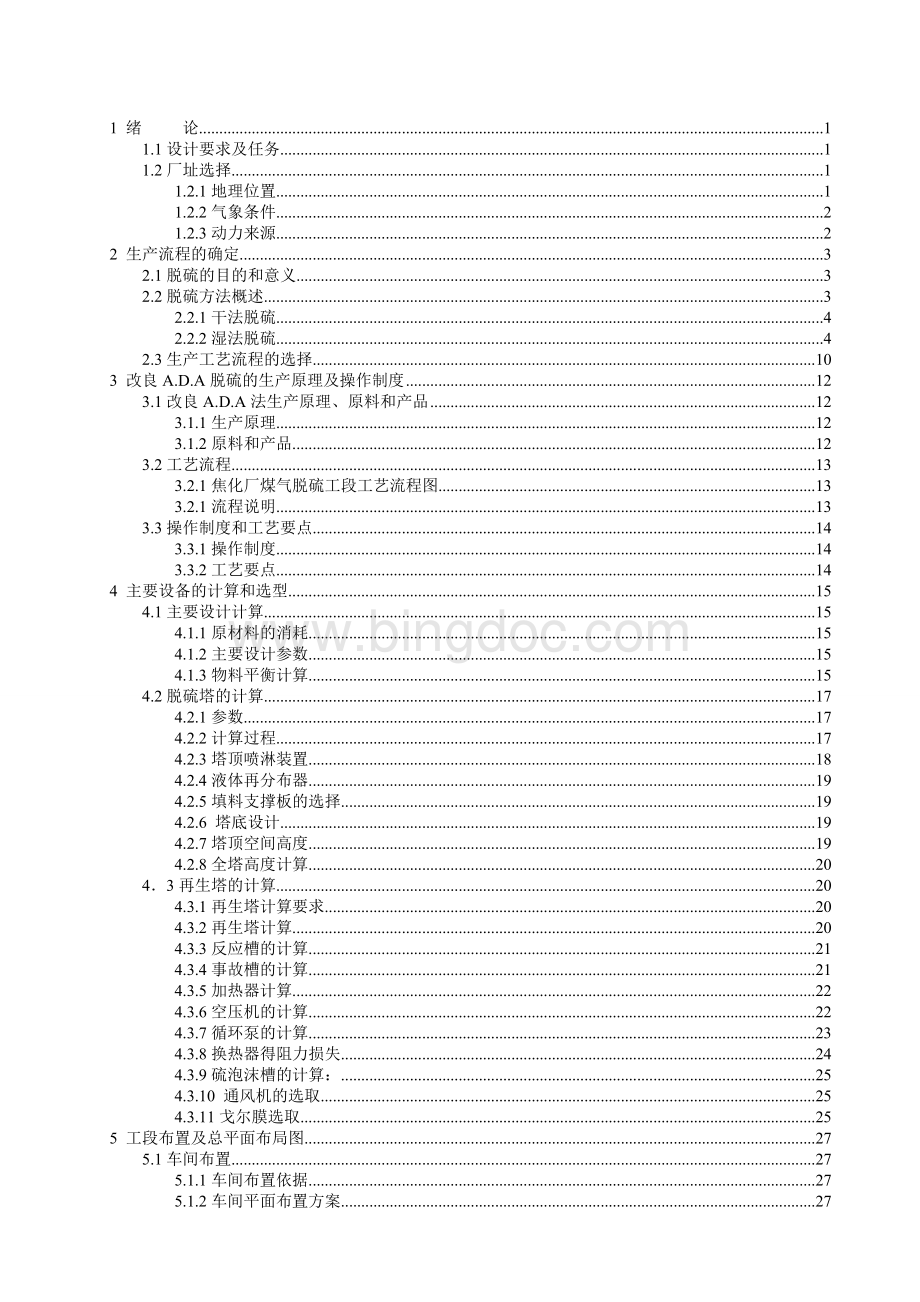

1绪论 1

1.1设计要求及任务 1

1.2厂址选择 1

1.2.1地理位置 1

1.2.2气象条件 2

1.2.3动力来源 2

2生产流程的确定 3

2.1脱硫的目的和意义 3

2.2脱硫方法概述 3

2.2.1干法脱硫 4

2.2.2湿法脱硫 4

2.3生产工艺流程的选择 10

3改良A.D.A脱硫的生产原理及操作制度 12

3.1改良A.D.A法生产原理、原料和产品 12

3.1.1生产原理 12

3.1.2原料和产品 12

3.2工艺流程 13

3.2.1焦化厂煤气脱硫工段工艺流程图 13

3.2.1流程说明 13

3.3操作制度和工艺要点 14

3.3.1操作制度 14

3.3.2工艺要点 14

4主要设备的计算和选型 15

4.1主要设计计算 15

4.1.1原材料的消耗 15

4.1.2主要设计参数 15

4.1.3物料平衡计算 15

4.2脱硫塔的计算 17

4.2.1参数 17

4.2.2计算过程 17

4.2.3塔顶喷淋装置 18

4.2.4液体再分布器 19

4.2.5填料支撑板的选择 19

4.2.6塔底设计 19

4.2.7塔顶空间高度 19

4.2.8全塔高度计算 20

4.3再生塔的计算 20

4.3.1再生塔计算要求 20

4.3.2再生塔计算 20

4.3.3反应槽的计算 21

4.3.4事故槽的计算 21

4.3.5加热器计算 22

4.3.6空压机的计算 22

4.3.7循环泵的计算 23

4.3.8换热器得阻力损失 24

4.3.9硫泡沫槽的计算:

25

4.3.10通风机的选取 25

4.3.11戈尔膜选取 25

5工段布置及总平面布局图 27

5.1车间布置 27

5.1.1车间布置依据 27

5.1.2车间平面布置方案 27

5.2管道布置 28

5.3其它要求 28

5.4总平面布置说明 28

6非工艺部分说明 29

6.1公用工程 29

6.1.1供水 29

6.1.2供电 29

6.1.3蒸汽与压缩空气 29

6.1.4采暖与通风 29

6.1.5土建 30

6.1.6机修 30

6.1.7环保 30

6.2仪表自动化 30

7工艺设备 33

7.1脱硫塔 33

7.2再生塔 33

7.3循环泵 33

7.4空气压缩机 33

8生产操作和劳动定员 34

8.1生产操作 34

8.1.1泵工正常操作 34

8.1.2泡沫工正常操作 34

8.1.3戈尔膜工正常操作 35

8.1.4各岗位人员的共同职责 35

8.2劳动定员 36

9经济核算 37

9.1编制说明 37

9.1.1材料及设备 37

9.2投资概算 37

9.2.1土建部分 37

9.2.2设备部分 37

9.2.3工具费 38

9.2.4设备施工管理费 38

9.2.5化验设备费 38

9.2.6工艺管道和阀门 39

9.2.7仪表费与电气费 40

9.2.8设计费 40

9.2.9不可预见费 40

9.3生产成本分析 40

9.3.1原料费 40

9.3.2动力消耗 41

9.3.3工资及附加费 41

9.3.4工段经费 41

9.4核算 41

附录:

42

1.设备一览表 42

2.图纸说明:

42

参考文献:

43

专题部分 44

致谢 50

第50页

中国矿业大学2012届本科生毕业设计

1绪论

1.1设计要求及任务

本次的毕业设计是我们在校阶段最为重要的教学环节,是让我们将所学的理论知识与实际情况相结合的环节。

作为非常重要的毕业设计,它有以下任务及要求:

1.按照给定焦化厂设计规模计算煤气处理量并根据焦化设计规范的要求,对焦化厂煤气脱硫工段进行工艺论证;

2.确定脱硫工艺流程,进行物料平衡、热量衡算,计算和设计煤气脱硫塔和再生塔,根据计算进行主要设备的选型,绘制一张非标设备图;

3.进行脱硫工段的设备和工艺管道布置,绘制煤气脱硫工段的工艺流程图、总平面布置图、和设备与工艺管道平面图和立面图;

4.根据煤气脱硫工段的生产要求,对脱硫工段设计的非工艺技术部分提出要求,根据岗位设置与岗位操作编制岗位人员编制;

5.进行脱硫工段的投资估算和煤气脱硫生产成本的技术经济分析;

6..编制设计说明书。

通过本次设计,我们可以将我们的认识提高到一个新的高度,对各方面的技能是一次很好的训练,如我们能更加熟练的查阅和运用各种文献,对如何认识问题,分析问题,解决问题会有更深的体会,对即将走向工作岗位的我们是一次极好的锻炼。

本次设计的任务是脱除焦炉煤气中的硫化氢,同时要使生产出来的煤气各项指标能满足要求,达到民用煤气的标准。

煤气中的硫来源于煤,在煤干馏过程中,煤中大约有30%到40%的硫进入煤气,剩下的残存于焦炭。

煤气中的硫分为有机硫和无机硫,其中以硫化氢为主,占90%以上,而煤气中的硫有90%~95%以硫化氢的形式存在,所以脱硫化氢是煤气脱硫的关键。

1.2厂址选择

1.2.1地理位置

该脱硫工段拟设在江苏徐州郊区,主要由以下几个方面决定:

1、脱硫工段要与焦化厂配套,是与焦化厂的地理位置一致的。

2、徐州煤炭资源丰富,号称“百里煤海”,是全国十大煤田之一,煤炭储量36亿吨,资源丰富。

3、徐州市的地理区位优越。

在我国实行沿海、沿江、沿线开放开发战略中,处于中部沿海开放带和陇兰(陇海——兰新)地带的交汇处,也是长江三角洲与环渤海湾两大经济区的结合部,具有东靠西移、南北对接、双向开放、梯度推进的战略区位特征。

1986年苏鲁豫皖四省接壤地区18个城市成立淮海经济区,徐州客观形成了南京以北、济南以南、连云港以西、郑州以东这一区域的中心城市,辐射范围近20万平方公里,人口1.09亿。

《国家国土规划纲要》将徐州列为近期发展的特大城市:

建设在《新亚欧大陆桥陇海兰新线城镇体系规划纲要》中,把徐州列为新亚欧大陆桥东端第一个中心城市。

4、另外徐州市还地处黄淮平原,位于江苏西北部,北扼齐鲁,南屏江淮,东近黄海,西接中原,素有“五省通衢”、兵家必争之地和商贾云集中心之称,是全国重要的交通枢纽、能源基地、工业基地、区域性商贸都会、陇海兰新地带东部和淮海经济区的重要中心城市。

5、为使这一地区政治经济平稳发展,人民生活得到保障,必须建立配套的公共生活设施,因此在徐州设置焦化厂是势在必行的。

综上,焦化厂设置在徐州地区,并辅以脱硫工段与之配套,不致环境污染,影响人民居住,才更有利于城市健康快速发展。

1.2.2气象条件

表1-1徐州常年气象

气温

平均气温

14oC

极端最高气温

40.1oC

极端最低气温

-22.6oC

气压

平均气压

1.013×105Pa

湿度

平局相对湿度

71%

降水量

年降水量

869.9mm

年降水

92天

最大积雪厚度/冻土深度

25cm/24cm

平均风速

最大风速及风向

16WS

最大风向及频率

C14ESE12

1.2.3动力来源

水源 地下水

电源 市供电网

气源 厂锅炉房

2生产流程的确定

2.1脱硫的目的和意义

焦炉煤气由焦化企业炼焦生产时产生。

从焦炉集气管流出的煤气称为荒煤气,其硫化氢含量与装炉煤料的含硫量有关。

一般干煤含硫的质量分数为0.5%~1.2%,其中有20%~45%转到荒煤气中,煤气中95%以上的硫以硫化氢形态存在,其他为有机硫。

硫化氢在煤气中的质量浓度一般为3g/标m3干煤气15g/标m3干煤气。

焦炉煤气中的硫化氢()是非常有害的,是比重为1.539Kg/并且有着刺鼻煤气味的无色剧毒气体气体,在空气中达到1%的含量就可致人于死地;如果在空气中积累到一定程度的话可能会造成酸雨,对设备和管道有着严重的腐蚀,对周边房屋、农作物等都会造成很大的危害,同时硫化氢本身也会腐蚀回收和输送设备;当焦炉煤气最终用作燃料时,硫化氢及其燃烧产物二氧化硫均有毒,会严重破坏周围环境,影响人类健康。

若是将它脱离出来加以精致,亦可为化工原料,有着一定的经济效益。

另外,煤气脱硫的要求也是因用途的不同而不同,如冶炼优质钢是,硫化氢允许含量为1-2g/N;供化学合成工业时,硫化氢允许含量为1-2mg/N,要是用来做民用煤气,则其含量要求应低于20mg/N。

因此,为了环保、保证回收设备的正常操作,煤气脱硫是在必行。

焦炉煤气脱硫有十分重要的意义:

一是可以防止设备的腐蚀,减少设备维修费用,降低生产成本,提高回收产品的质量和产量。

二是提高焦炉煤气的品质,减少焦炉煤气燃烧后产生的污染;煤气脱硫可以有效降低煤气燃烧后产生的二氧化硫等有害物质,保护周围的环境。

三是降低钢铁企业用煤气中硫化氢的含量可以使钢铁企业生产出优质钢材。

四是回收后的硫磺可用于医药、化工等领域,随着行业的发展,需求量会进一步加大。

2.2脱硫方法概述

焦炉煤气中硫化氢脱除方式有很多,常用的方法主要为干法脱硫和湿法脱硫两种。

表2-1几种代表性的脱硫脱氢方法

方法

名称

脱硫效率/﹪

脱氢效率/﹪

吸收剂

活性剂

产品

装置位置

湿式吸收法

AS循环洗涤法

90-98

50-75

氨

元素硫或硫酸

水洗氨前

代亚毛克斯法

98

30

氨

元素硫

氨回收前

真空脱酸盐法

90-98

85

碳酸钠

元素硫或硫酸

苯回收后

醇胺法

90-98

90

甲乙醇胺

苯回收后

湿式催化氧化法

改良蒽醌法

99

90

碳酸钠

蒽醌二磺酸

融熔硫

苯回收后

萘醌法

99

90

氨

萘醌硫酸

硫酸铵母液

氨回收前

苦味酸法

99

90

氨

苦味酸

元素硫或硫酸

氨回收前

对苯二酚法

99

90

氨

对苯二酚

元素硫或硫酸

氨回收前

2.2.1干法脱硫

干法脱硫主要是利用氢氧化铁与其他制剂合成的脱硫催化剂脱除煤气中的硫化氢,经过再生的脱硫剂可重新使用。

干法脱硫主要用于气量较小的煤气脱硫或脱硫精度高的二次脱硫。

干法脱硫是将焦炉煤气通过含有氢氧化铁的脱硫剂,使氢氧化铁与硫化氢反应生成硫化铁或硫化亚铁,当饱和后,使脱硫剂与空气接触,在有水分存在时,空气中的氧将铁的硫化物转化成氢氧化物,脱硫剂再生连续使用。

其原理如下:

①脱硫反应式,当碱性时:

2Fe(OH)3+3H2S→Fe2S3+6H2O

2Fe(OH)3+H2S→2Fe(OH)2+S+2H2O

Fe(OH)2+H2S→FeS+2H2O

②再生反应式,当水分足量时:

2Fe2S3+3O2+6H2O→4Fe(OH)3+6S

4FeS+3O2+6H2O→4Fe(OH)3+4S

干法脱硫的特点是实行的历史悠久,所以在操作上成熟,运行也非常可靠,其工艺简单,净化程度很高,并且对设备的要求不是很高。

这种方法既可脱除煤气中的硫化氢,又可脱除氰化物,并且其脱除效果还不错。

煤气的干法脱硫装置常用的多为箱式,箱式干法脱硫装置设备较笨重,占地面积大,更换脱硫剂时劳动强度大。

对环境的污染也非常严重,废脱硫剂难以再利用。

故此在煤气的脱硫程度要求较高或者煤气处理量比较小时倒是适宜采用这种工艺,在焦化厂已很少采用。

2.2.2湿法脱硫

湿法脱硫适用于较大煤气处理量的装置,在工业上得到广泛应用。

湿法脱硫按溶液的吸收与再生性又分为氧化法、化学吸收法和物理吸收法。

(1)氧化法:

氧化法是借溶液中载氧体的催化作用,把被吸收的硫化氢氧化成硫,再用空气氧化使溶液获得再生。

一般有砷碱法、改良A.D.A.法、萘醌法、液相氨水催化法和铁碱法等。

氧化法也需要用碱液作为吸收液。

(2)化学吸收法:

是以稀碱液为脱硫剂与硫化氢进行化学反应而形成的化合物,当富液温度升高,压力下降时,该化合物分解放出硫化氢,脱硫剂得到再生。

烷基醇胺法和碱性盐溶液法即属这一类。

(3)物理吸收法:

常用有机溶剂脱除硫化氢,完全是物理吸收过程。

当压力升高,吸收硫化氢,减压时,吸收硫化氢后的吸收剂(富液)解析硫化氢,溶剂可循环使用,如环丁砜法。

虽然湿法脱硫的方法很多,但基本上包括吸收与再生两部分。

吸收的目的在于吸收即将气体中所含硫化氢尽可能脱除,而使脱硫后的煤气符合要求。

再生的目的则是使吸收了硫化氢的吸收剂复原,并回收其中的硫。

以下为几种常见的湿法脱硫方法。

(一)砷碱法与改良砷碱法

这两种方法都属于湿式氧化脱硫法,改良砷碱法是砷碱法的改进也称为G-V法(Giammaarco-VetrocokeProcess)。

两种方法都以碳酸钾(或碳酸钠)的水溶液中添加白砒活化剂作为吸收液,但吸收机理却有着本质上的区别。

(1)砷碱法的脱硫机理

砷碱法主要依靠多硫代砷酸盐对硫化氢的吸收作用,主要化学反应如下:

①吸收反应

M4AS2S5O2+H2S→M4AS2S6O+H2O

M4AS2S6O+H2S→M4AS2S7+H2O

②再生反应

M4AS2S7+O2→M4AS2S6O+S

M4AS2S6O+O2→M4AS2S5O2+S

上述的吸收反应速度较慢,产物为硫代砷酸盐,在溶液中容易离解成硫氢根离子,它不易被氧化成硫代硫酸盐,从而增加了液面上的硫化氢成份,影响了煤气的脱硫程度。

而当煤气中含有氰化氢时,还产生硫氰化物的副反应。

因此,砷碱法已基本淘汰。

(2)改良砷碱法的脱硫机理

改良砷碱法虽然也是用极毒物质白砒为活化剂,但其脱硫效率高、副反应少、硫容量大、操作范围广,至今仍被应用。

主要化学反应为:

①吸收反应:

M3ASO3+3H2S→M3ASS3+3H2O

②熟化反应:

M3ASS3+3M3ASO4→3M3ASO3S+M3ASO3

③酸化反应:

M3ASO3S→M3ASO3+S

④氧化反应:

M3ASO3+O2→M3ASO4

综上所述反映可知最终的反应为硫化氢的氧化反应,即湿式氧化脱硫的基本反应,即3H2S+O2→3S+3H2O

吸收反应生成的硫代亚砷酸盐具有低的硫化氢分压,从而可使煤气的脱硫净化程度高。

硫代亚砷酸盐经熟化反应,缓慢的转化成一硫代砷酸盐和亚砷酸盐,一硫代砷酸盐的硫化氢分压更低。

熟化反应在氧化塔中进行。

在氧化塔中还生成一硫代砷酸盐最终酸化分解为亚砷酸盐和元素硫,以及亚砷酸盐氧化为砷酸盐的反应。

由元素硫制取熔融硫的过程与A.D.A.法相同。

砷碱法脱硫从制备新鲜脱硫剂到脱硫剂的吸收、再生,工艺都十分复杂,所耗动力及所需设备较多,操作毒性大,危害工人的身体健康,且容易堵塔,在我国已逐渐被改良A.D.A.法取代。

(二)改良A.D.A.法

改良A.D.A.法(又称改良蒽醌二磺酸钠法)是湿法脱硫中一种较成熟的方法,它是在A.D.A法的基础上开发出来的,具有脱硫效率高(可达99.5%以上)、对硫化氢含量不同的煤气适应性较大、溶液无毒性、对操作温度和压力的适应范围较广、对设备腐蚀较轻及所得副产品硫磺的质量较好等优点。

目前在我国已得到广泛应用。

(1)A.D.A.法的脱硫原理

该法是由英国西北煤气局和克里顿苯胺公司联合开发的技术,称为蒽醌二磺酸钠法简称A.D.A.法。

以碳酸钠的水溶液为吸收剂,以A.D.A.为活性添加剂进行脱硫,其脱硫过程主要发生以下化学反应:

①碱液吸收硫化氢:

Na2CO3+H2S→NaHS+NaHCO3

②A.D.A.被还原:

RC=O+NaHS→RC

其中RC代表蒽醌二磺酸钠,它有几种异构体,其中以2,6-A.D.A.和2,7-A.D.A.的脱硫性能较佳。

目前用以脱硫的即为两者的混合物。

其结构式分别为:

2,6—蒽醌二磺酸 2,7—蒽醌二磺酸

③氧化析硫:

2RC+NaHCO3+O2→RC=O+RC+Na2CO3+2S↓+H2O

④还原态的A.D.A.氧化为氧化态A.D.A.:

2RC+O2+NaHCO3→2RC=O+Na2CO3+H2O

上述反应①是在脱硫塔中进行的,反应②和反应③是在循环槽中进行的,反应④是在再生塔中进行的。

第二步反应的反应速度很慢,所需反应时间长,而还原态A.D.A.与溶解氧之间的反应速度受到吸收液中溶解氧浓度的限制,只是溶液的硫容量很低,需要大量的溶液进行循环。

为了克服上述A.D.A.法的缺点,在吸收液中添加了偏钒酸钠和酒石酸钾钠。

改良后的方法称为改良A.D.A.法。

(2)改良后A.D.A.法脱硫原理

改良A.D.A.法改变了化学吸收液中硫氢根离子氧化析硫的机理。

由于偏钒酸钠中的钒离子能够变价(钒离子可以由4价正离子变为5价正离子或反之),当脱硫液中加入偏钒酸钠后,可改变传递氧的途径。

改良A.D.A.法的反应过程为:

①H2S被碱液吸收:

Na2CO3+H2S→NaHS+NaHCO3

②偏钒酸钠与硫氢化钠反应,生成焦钒酸钠并析出元素硫:

4NaVO3+2NaHS+H2O→Na2V4O9+2S↓+4NaOH

③焦钒酸钠在碱性脱硫液中为A.D.A.(氧化态)氧化再生成为偏钒酸钠:

Na2V4O9+2A.D.A.(氧化态)+2NaOH+H2O→

4NaVO3+2A.D.A.(还原态)

④还原态的A.D.A.于再生塔内,用通入空气的方法使之氧化再生成氧化态:

2A.D.A.(还原态)+2O2→2A.D.A.(氧化态)+2NaOH

⑤碱液再生:

NaHCO3+NaOH→Na2CO3+H2O

这样,从理论上看,在整个脱硫反应过程中,偏钒酸钠、A.D.A.和碳酸钠都可获得再生,供脱硫过程中循环使用。

一般由于焦炉煤气中含有一定量的二氧化碳和少量的氰化氢及氧,所以在脱硫过程中还发生下列副反应:

⑥煤气中二氧化碳与碱液反应:

Na2CO3+CO2+H2O→2NaHCO3

⑦煤气中的氰化氢和氧参与反应:

Na2CO3+2HCN→2NaCN+H2O+CO2↑

NaCN+S→NaCNS

2NaHS+2O2→Na2S2O3+H2O

⑧部分Na2S2O3被氧化为Na2SO4 :

2Na2S2O3+O2→2Na2SO4+2S↓

在反应过程中还产生钒-氧-硫的黑色络合物沉淀。

为了防止沉淀生成,在溶液要添加少量的酒石酸钾钠,酒石酸钾钠能与多数金属离子结合成络离子,形成可溶性的络合物,从而防止金属离子从碱性溶液中沉淀出来,以减少钒的消耗。

改良A.D.A.法脱除硫化氢系统的主要设备为脱硫塔和再生塔。

脱硫塔可采用填料塔(木格填料或聚丙烯特拉雷特填料)或空喷塔。

再生塔为钢板焊制,从中段至塔底装有3块筛板,使硫泡沫和空气均匀分布。

其顶部设有扩大部分,塔壁与扩大圈间形成环隙。

这种再生塔具有效率高、操作稳定的优点,但设备高大且空气鼓风的动力消耗大是其缺点。

近年来已开始改用喷射再生槽及立式氧化槽。

目前,改良A.D.A.脱硫工艺又有所改进,如英国霍姆公司推荐的改进A.D.A.法,其流程包括四个工序:

a.脱除硫化氢,用硫化钠和硫组成的溶液洗涤煤气,使HCN转为NaCNS,然后经此溶液送往下一工序处理,脱HCN效率可达95%。

b.用改良A.D.A.溶液洗涤煤气,脱硫效率可达99.9%。

c.将硫泡沫制成纯度高达99.8%的硫磺。

d.将固定盐类回收加工,生成含有H2S的气体和钠盐,前者用于制取硫酸,后者钠盐重新利用。

(三)栲胶法

所谓栲胶是从植物中含有丹宁丰富的皮、果、叶及它们的干等原料中提取的浆状或粉状物。

丹宁结构复杂,含有大量的羟基(可作氧化剂)和羰基(可作络合剂),且资源丰富,价格便宜。

栲胶法已被一些工厂采用。

其脱硫原理如下:

栲胶溶液在碱性条件下通入空气使丹宁降解,然后按下式进行脱硫和再生。

①脱硫:

用碱液吸收硫化氢

Na2CO3+H2S→NaHCO3+NaHS

硫化氢在液相中与偏钒酸钠反应,生成焦钒酸钠,并析出硫。

2NaHS+4NaVO3+H2O→Na2V4O9+4NaOH+2S↓

也有人认为按下式进行;

NaHS+2NaVO3+NaHCO3→Na2V2O5+Na2CO3+H2O+S↓

②再生

氧化态醌式栲胶将焦钒酸钠氧化为偏钒酸钠,而氧化态的醒式栲胶变成还原态的酚式栲胶:

Na2V4O9+2R(OH)O2+2NaOH+O2→4NaVO3+2R(OH)3

而还原态酚式栲胶被空气氧化再生成醌式:

2R(OH)3+O2→2R(OH)O2+2H2O

其中R代表芳基

大量的试验和生产实践表明,栲胶法具有脱硫效率高,活性比ADA大,塔压稳定,不堵塔的优点,但硫容较低。

(四)APS法

APS法亦称苦味酸法,该法以煤气中的氨为碱源,苦味酸作催化剂,具有脱硫效率高,操作简便,不污染大气,脱硫液无毒性,易再生等特点。

其脱硫机理如下:

①硫化氢的吸收:

NH3+H2S→NH4HS

②硫氢化物的氧化:

NH4HS+RNO+H2O→NH4OH+S+RNHOH

③苦味酸再生:

RNHOH+02→RNO+H2O

其中RNO代表苦味酸

试验结果表明,APS法脱硫,能较彻底地消除硫对大气和水源的污染,减轻对回收设备的腐蚀。

但废液处理工艺复杂,腐蚀性强。

(五)塔卡哈克斯法

塔卡哈克斯法系由日本东京煤气公司所发明,脱硫效率可达99%。

因所使用的吸收剂不同分为氨型塔卡哈克斯法和钠型塔卡哈克斯法。

氨型塔卡哈克斯法所使用的吸收剂为煤气本身所含的NH3,·钠型塔卡哈克斯法用的吸收剂是Na2CO3和NH4OH,两种方法分别使用1.4-萘醌-2-磺酸铵和1.4-萘醌-2-磺酸钠为触媒。

下面主要讨论氨型塔卡哈克斯法脱硫。

该法由湿法脱硫(氨型塔卡哈克斯法)及脱硫废液处理(希罗哈克斯HIROHAX湿式氧化法)两部分组成,经处理后的脱硫液送往硫铵母液系统制取硫铵。

(1)氨型塔卡哈克斯法脱硫

脱硫原理:

该法以煤气中铵作为碱源,以1,4-萘醌-2-磺酸铵(以符号NQ表示)作氧化催化剂。

氧化催化剂子吸收液中呈离子状态存在。

其主要反应如下:

①吸收反应

NH3+H2O→NH4OH

NH4OH+H2S→NH4HS+H2O

NH4OH+HCN→NH4CN+H2O

在吸收塔中,当焦炉煤气与吸收液接触时,煤气中的氨水首先生成氨水,然后,氨水吸收煤气中的氰化氢和硫化氢,生成氰化铵和硫氢化铵。

②氧化反应

硫氢化铵在氧化催化剂的作用下析出硫

NH4HS+NQ(氧化态)+H2O→NH4OH+S↓+NQ(还原态)

氧化态NQ的分子式为:

还原态NQ的分子式为:

③再生反应

在再生塔,向吸收液吹入空气,催化剂即从还原态再生为氧化态。

另外硫氢化铵、氰化铵在萘醌催化剂的作用下