锥形封头制造工艺设计通用模板.docx

《锥形封头制造工艺设计通用模板.docx》由会员分享,可在线阅读,更多相关《锥形封头制造工艺设计通用模板.docx(14页珍藏版)》请在冰点文库上搜索。

锥形封头制造工艺设计通用模板

锥形封头的展开计算

a.已知筒体直径Φ=2400mm、小端内径d=300mm、锥顶角β=60°、折边中性层半径rm=510+60÷2=540mm、直边高度h=50mm、壁厚δ=60mm,计算时以中性层为基准。

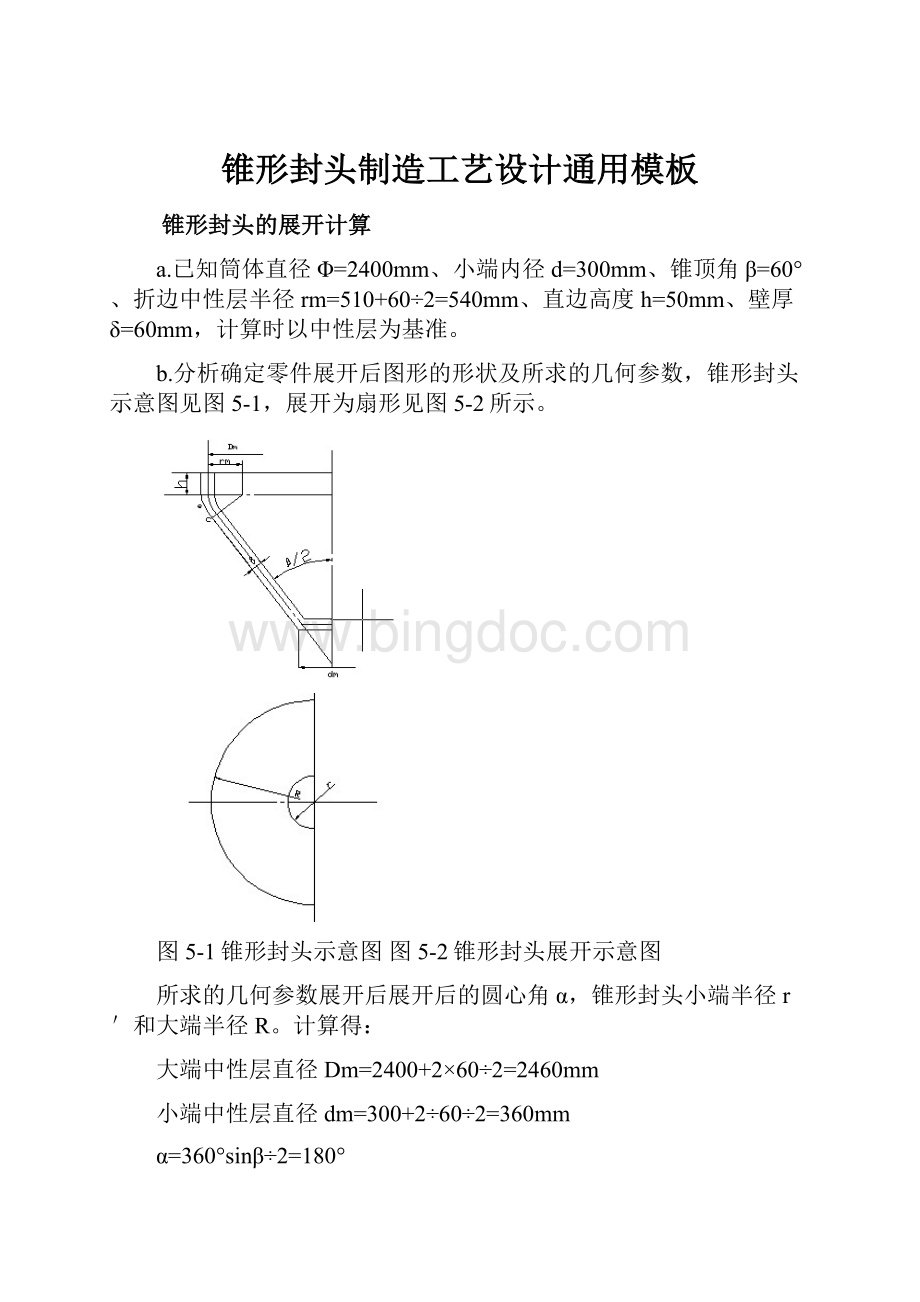

b.分析确定零件展开后图形的形状及所求的几何参数,锥形封头示意图见图5-1,展开为扇形见图5-2所示。

图5-1锥形封头示意图图5-2锥形封头展开示意图

所求的几何参数展开后展开后的圆心角α,锥形封头小端半径r'和大端半径R。

计算得:

大端中性层直径Dm=2400+2×60÷2=2460mm

小端中性层直径dm=300+2÷60÷2=360mm

α=360°sinβ÷2=180°

r'=(dm÷2)÷sin30°=dm=360mm

利用等弧长法求展开后大端展开半径R,展开后中性层处半径等于展开前中性层弧长

R=oc+ce+h

=Dm-0.433rm+0.524rm+h

=2599.14≈2600mm

号料

按锥体封头展开尺寸分四等分,并在扇形直边和高度方向各留50mm单边余量。

平分的四瓣片冲压后,再组焊成形。

工程上把零件展开图画在板料上的过程,该过程中主要注意两个方面的问题:

全面考虑各道工序的加工余量;考虑划线的技术要求。

a.加工余量

加工余量主要包括变形余量,机加工余量,切割余量,焊焊接工艺余量等。

由于实际加工制造方法,设备,工艺过程等内容不尽相同,因此加工余量的最后确定是比较复杂的,要根据实际情况来确定。

边缘加工余量包括焊接坡口余量,主要考虑内容为机加工(切屑加工)余量和热加工切割余量。

焊接坡口余量主要考虑坡口间隙,坡口间隙的大小主要有破口形式,焊接工艺,焊接方法等因素来确定。

焊缝的收缩量,弯曲变形量等受多种因素影响,在划线时若能准确的考虑由于焊接变形所产生的各种焊接余量是十分困难的,因此查表取近似值。

焊接坡口余量选取

焊缝收缩量

对接接头双边焊,3~4㎜

焊缝坡口间隙

单U型坡口,2~3㎜

边缘机加工双边余量

根据加工长度,查表10㎜

切割余量

钢板切割加工,查表14㎜

划线公差

保证产品符合国家制造标准,取1㎜

展开尺寸

2600㎜

b.划线技术要求

实际用料线尺寸=展开尺寸+焊缝收缩量-焊缝坡口间隙+边缘加工余量

=2600+3-3+50=2650㎜

切割下料线尺寸=实际用料尺寸+切割余量+划线公差

=2650+14+1=2665㎜。

c.合理排料

(1)充分利用原材料,边角余料,使材料利用率达到90%以上。

(2)零件排料要考虑到切割方便、可行。

例如,剪板机下料必须是贯通的直线等。

(3)筒节下料时注意保证筒节的卷制方向应与钢板的轧制方向一致

(4)排料必须符合国家标准规定,充分利用原材料。

d.考虑到锥形封头的展开尺寸及钢板规格选择钢板厚为60mm、长3400mm、宽2000mm的钢板划线见图5-3所示。

图5-3封头排料示意图

e.打标记

划线完成后,为保证加工尺寸精度及防止下料尺寸模糊不清等,在切割线、刨边线、开孔中心及装配线等处均匀打上冲眼,用油漆标明标号、产品工号和材料标记移植等,以指导切割,成型,组焊等后续工序的进行。

下料

下料的加工方法分析及选用。

常用的切割方法有机械切割、氧气切割和等离子切割。

机械切割操作简单,成本低,但其生产效率低,切口精度差,而且不适合用于切割太厚、形状较复杂的钢板,它只适用于切割矩形或棒料。

等离子切割机的特点是切割速度快、切缝狭窄、切口平整、热影响区小、工件变形度低、操作简单,并且具有显著的节能效果。

它是用于任何材料的切割,但是它的成本太高。

气割是用可燃气体与氧气混合燃烧的预热火焰,将金属加热到燃烧点,并在氧气射流中剧烈燃烧而将金属分开的加工方法。

可燃气体与氧气的混合及切割氧的喷射是利用割炬来完成的。

气割所用的可燃气体主要是乙炔、液化石油气和氢气等。

氧炔焰气割过程是:

预热一燃烧一吹渣。

并不是所有金属都能被气割,只有符合下列条件的金属才能被气割:

(1)金属能同氧剧烈反应,并放出足够的热量。

(2)金属导热性不应太高。

(3)金属燃烧点要低于它的熔点。

(4)金属氧化物的熔点要低于金属本身的熔点。

(5)生成的氧化物应该易于流动。

与机械切割相比较,气割的最大优点是设备简单操作灵活、方便,适应性强,它可以在任意位置,任何方向切割任意形状和任意厚度的工件,生产效率高、切口质量也相当好,有些焊接坡口可一次直接用切割方法切割出来,切割后直接进行焊接。

气体火焰切割的精度和效率大幅度提高,依据以上分析,椎体封头采用气割下料,预热≥200℃,切割后进行边缘加工,去除毛刺及硬化层等。

焊缝

焊接方法

①手工电弧焊,手工电弧焊适合于各种不规则形状,各种焊接位置的焊接。

手弧焊是主要根据焊件厚度,破口形式,焊缝位置等选择焊接工艺参数。

在保证焊接质量的前提下,应尽可能采用大直径焊条和大电流焊接,以提高生产效率。

②16Mn自动焊方法是埋弧自动焊,电渣焊,CO2气体保护焊等。

埋弧自动焊由于具有熔敷率高,大溶深以及机械自动化操作的优点,适合于大型焊接结构的制造,广泛应用,多用于平焊和平角焊位置,电渣焊焊缝及热影响区过热,晶粒粗化,焊后要进行热处理。

焊接基本金属为低合金钢16MnR,筒体规格φ3400×90mm,所要求的焊工资格代号SAW-1G(K)-07/09,焊接方法为埋弧自动焊,焊接姿势为平焊,焊丝直径为4.0mm,焊接电流:

正:

700~720,反:

720~740,焊接电压:

36-38V;焊接速度:

0.6cm/s;焊接顺序:

先正焊,在反焊;焊接材料为E50(点焊),焊丝牌号H08MnA,焊剂SJ507.(查表3.1916Mn钢对接埋弧焊工艺参数

坡口形式

(1)首选机械加工坡口。

(2)采用热切割坡口,切割前后将割口边缘100mm预热150摄氏度以上,热切割后边缘应进行机械或砂轮打磨,而后进行磁粉探伤检测,合格后转下道工序。

(3)考虑到椎体封头的加工方法,焊接坡口形式见图5-4。

图5-4锥形封头焊缝示意图

锥形封头成型工艺

钢板加热和热处理

热冲压加热图见图6-1

图6-1热冲压加热示意图

该材料最佳热冲压温度为920——950℃,温度低于920℃要停止冲压,否则容易引起材料的脆化。

热压形

在压力机上胎具压形,并用径向弧向样板检查。

压制时采用平面样板检验上下口尺寸以及轮廓处的R,保证样板与单片锥体间的间隙在1mm左右,压制成型后,用1:

1的立体样板进行实际测量,根据测量情况,用水压机对不符合尺寸要求的部为进行校正,然后根据立体样板的尺寸划出余量线,气割取出余量线后,再用立体样板进行精整型直至达到设计要求。

热处理

热压形后,封头要进行正火+回火处理,焊接试板﹑母材试板同炉热处理。

检查内容是:

测厚δ≥60;

母材试板检验(化学成分和力学性能检验);

焊接试板检查(保留一半,待整体热处理后再检查),按JB4744-2000进行常温拉伸试验、高温拉伸试验、冷弯试验、热影响区的硬度值HB≥240。

对于有缺陷的位置要进行修复,修复完成之后要再进行X-射线检测。

焊前准备及过程

压形合格后,两直边进行二次加工并加工拼接焊缝坡口。

坡口见图6-2所示。

组对时,把准备好的三块瓣片在胎具上放置到位,再应用固定夹焊在两块瓣片间固定尺寸。

焊前准备

(1)焊接前清理焊道两侧20mm范围内油,锈等污物。

先焊内侧焊缝,然后从外侧清根后再焊外侧焊缝。

(2)焊前采用履带式电热带对整条焊缝进行预热,预热宽度为坡口两侧各不小于200mm范围。

履带放置在外侧焊缝处,内侧用岩棉进行保温。

预热过程随时用远红外测温仪测温,保证预热温度的均匀性,温度升至200摄氏度后断电进行焊接。

(3)采用埋弧焊,焊接参数严格执行焊接工艺评定结果,并严格控制焊接热输入,每条焊缝要一次焊完,中间不得停留,并严格控制道间温度不低于200摄氏度,否则应重新进行加热。

内侧焊缝焊完后,从外侧采用碳弧气刨进行清根,清根前焊缝温度要求不低于200摄氏度,否则要进行预热处理。

(4)每条焊缝焊完后立即进行(250-300)摄氏度X2h的消氢处理,以降低扩散氢含量,并促使焊缝晶界的有害杂质进一步弥散,减少因S,P杂质偏析而导致的裂纹,同时降低焊接接头硬度,提高焊接接头的冲击韧度,避免延迟裂纹的产生。

(5)每条焊缝焊接完毕,待48h后进行射线探伤。

焊接工艺

焊接工艺见表6-1。

注意,焊接完成后再拆除固定夹。

锥体封头的焊接工艺

焊接过程

检验要求

1

清理坡口及坡口检查

100%MTJB/T4730-2005I级

2

在平台上划线、组对、预热并点焊垫板(与锥体同材质)

目测

3

SMAW焊垫板角焊缝

4

SAW焊满,焊缝余高0~0.5mm,

目检

5

消氢处理300~350℃/2h;

或消应力600±14℃/2h

7

去垫板,打磨平。

内壁堆焊面焊缝打磨平。

100%RTJB/T4730-2005Ⅱ级100%UTJB/T4730-2005I级

100%MTJB/T4730-2005I级

8

整体焊后热处理

100%UTJB/T4730-2005I级

100%MTJB/T4730-2005I级

9

测硬度(母材、焊缝、热影响区各一组)

HV10≤240

层

焊接方法

焊材牌号

规格mm

电流

(A)

电压

(V)

速度

(cm/min)

烘烤温度℃

保温时间h

SMAW

CMA-96MB

φ5

200~230

23~26

350

2

SAW

US-511N

φ4

500~600

30~34

PF-200

350

2

预热温度≥200℃。

校圆

组焊后在卷圆机上校圆,校圆温度150~200℃。

焊后热处理

对于低合金钢16MnR来说,焊后热处理的目的不仅是消除焊接应力,而且更重要的是改善金属组织,降低焊缝及热影响区硬度,提高接头的高温蠕变强度和组织稳定性,达到提高接头的综合力学性能的目的。

由于低合金钢在370-565摄氏度温度区间长期运行过程具有回火脆性,因此在热处理工艺时一定要避免在此温度区间长期停留。

热处理和最终热处理均采用台车式煤气热处理加热炉。

炉内空间大,对热电偶的布置、煤气的燃烧等都比较熟悉,对炉内的温度控制也有成熟的方法。

使用的是分辨式燃油局部热处理加热炉。

炉内有若干个喷火嘴,炉壁衬耐火材料作为保温层。

由于炉内空间小,为防止热量散失,保证焊缝全厚度方向受热均匀,在反应器内部焊缝加热部位也铺设了耐火材料,以形成保温墙。

根据热电偶表温度曲线的变化,通过调节风阀、油嘴的闭合,来控制炉内的升温速度和恒温温度,从而保证了焊缝内外表面温度均匀一致。

对接焊缝焊接完成后,需立即进行中间消应力热处理(ISR),其热处理规范为620-640℃×2h。

出炉后经100%MT、UT、TOFD探伤。

探伤合格后进行焊接接头的最终热处理(PWHT),其热处理规范为640-680℃×2h。

堆焊

锥体封头内壁堆焊耐蚀层示意图见图7-1所示,堆焊工艺见表7-1所示。

下锥体封头内壁堆焊工艺

焊接过程

检验要求

1

清理坡口及坡口检查,并对不锈钢侧涂保护涂料

100%MTJB/T4730-2005I级

2

组对、预热,预热温度≥200℃、点焊

3

里口焊条电弧焊打底焊;

里口焊条电弧焊焊到离交界面1mm;

外观

4

外口清根、打磨

100%MTJB/T4730-2005I级

5

外口SAW焊满,预热温度≥200℃

6

堆焊表面磨平及检查

100%MTJB/T4730-2005I级

7

预热温度≥100℃,SMAW堆焊过渡层≥2mm

100%PTJB/T4730-2005I级

100%UTJB/T4730-2005I级

8

消应力600±20℃/2h

测厚

7

SMAW堆焊耐蚀层,总堆焊厚度≥5mm(与两边复层平齐)

100%PTJB/T4730-2005I级

8

校圆

层次

焊接方法

焊材牌号

规格mm

电流

(A)

电压

(V)

速度

(cm/min)

烘烤温度℃

保温时间h

SMAW

CMA-96MB

φ4

160~180

23~24

350

2

φ5

230~250

24~26

350

2

A042

φ4

120~140

23~24

200

2

A022

φ4

120~140

23~24

200

2

SAW

US-511N

φ4

500~600

30~34

PF-200

350

2

锥体封头边缘余量的切割

用封头切割机来切割封头的边缘余量,工作过程如下:

封头置于转盘上并随之转动;机架上装有割枪固定设备,装有弹簧使滚轮紧靠在封头外侧,以控制割嘴与封头之间间隙不会随封头椭圆变化而影响切割。

放置封头时,一定要注意放正,让转盘的回转轴尽量和封头的回转轴重合,割前应按照封头的规格、直边尺寸划好切割线,并检查保证割距在整个圆周上正冲切割线。

焊接工艺评定

根据产品实际需要进行焊条电弧焊工艺评定,焊前对试板进行预热,预热方式采用履带式电加热带,预热温度150-200°C,焊接过程中严格控制道间温度不低于150°C,并在焊后进行(250-300)°CX2h的消氢处理。

无损检测合格后还应进行焊后消热应力处理,热处理温度为640-680°C。

焊接过程应严格控制焊接热输入,焊条电弧焊为22KJ/cm。

焊缝无损检测

焊接的受压焊缝均按要求做相应的无损检测。

常用的无损检测方法:

射线检测检验(RT)、超声检测(UT)、磁粉检测(MT)和液体渗透检测(PT)四种。

1射线的优点和局限性总结如下:

a.可以获得缺陷的直观图像,定性准确,对长度、宽度尺寸的定量也比较准确。

b.检测结果有直接记录,可长期保存。

c.对体积型缺陷(气孔、夹渣、夹钨、烧穿、咬边、焊瘤、凹坑等)检出率很高,对面积型缺陷(未焊透、未熔合、裂纹等),如果照相角度不适当,容易漏检。

d.适宜检验厚度较薄的工件而不宜较厚的工件,因为检验厚工件需要高能量的射线设备,而且随着厚度的增加,其检验灵敏度也会下降。

e.适宜检验对接焊缝,不适宜检验角焊缝以及板材、棒材、锻件等。

f.对缺陷在工件中厚度方向的位置、尺寸(高度)的确定比较困难。

g.检测成本高、速度慢。

h.具有辐射生物效应,能够杀伤生物细胞,损害生物组织,危及生物器官的正常功能。

总的来说,RT的特性是——定性更准确,有可供长期保存的直观图像,总体成本相对较高,而且射线对人体有害,检验速度会较慢。

2超声波检测的优点:

a.适用于金属、非金属和复合材料等多种试件的无损检测。

b.穿透能力强,可对较大厚度范围内的试件内部缺陷进行检测。

如对金属材料,可检测厚度为1~2mm的薄壁管材和板材,也可检测几米长的钢锻件。

c.缺陷定位较准确。

d.对面积型缺陷的检出率较高。

e.灵敏度高,可检测试件内部尺寸很小的缺陷。

f.检测成本低、速度快,设备轻便,对人体及环境无害,现场使用较方便。

超声波检测的局限性:

a.对试件中的缺陷进行精确的定性、定量仍须作深入研究。

b.对具有复杂形状或不规则外形的试件进行超声检测有困难。

c.缺陷的位置、取向和形状对检测结果有一定影响。

d.材质、晶粒度等对检测有较大影响。

e.以常用的手工A型脉冲反射法检测时结果显示不直观,且检测结果无直接见证记录。

3磁粉检测的适用性和局限性:

a.磁粉探伤适用于检测铁磁性材料表面和近表面尺寸很小、间隙极窄(如可检测出长0.1mm、宽为微米级的裂纹),目视难以看出的不连续性。

b.磁粉检测可对原材料、半成品、成品工件和在役的零部件检测,还可对板材、型材、管材、棒材、焊接件、铸钢件及锻钢件进行检测。

c.可发现裂纹、夹杂、发纹、白点、折叠、冷隔和疏松等缺陷。

d.磁粉检测不能检测奥氏体不锈钢材料和用奥氏体不锈钢焊条焊接的焊缝,也不能检测铜、铝、镁、钛等非磁性材料。

对于表面浅的划伤、埋藏较深的孔洞和与工件表面夹角小于20°的分层和折叠难以发现。

4.渗透检测的优点。

a.可检测各种材料,金属、非金属材料;磁性、非磁性材料;焊接、锻造、轧制等加工方式。

b.具有较高的灵敏度(可发现0.1μm宽缺陷)。

c.显示直观、操作方便、检测费用低。

渗透检测的缺点及局限性。

a.它只能检出表面开口的缺陷。

b.不适于检查多孔性疏松材料制成的工件和表面粗糙的工件。

c.渗透检测只能检出缺陷的表面分布,难以确定缺陷的实际深度,因而很难对缺陷做出定量评价。

检出结果受操作者的影响也较大。

拼接焊缝:

100%RT,JB/T4730-2005Ⅱ级;100%UT,JB/T4730-2005I级;封头外表面及焊缝100%MT,JB/T4730-2005I级。

在各种无损检查方法中,射线照相对缺陷定性是最准的。

在定量方面,对体积型缺陷(气孔、夹渣类)的长度、宽度尺寸的确定也很准,其误差大致在零点几毫米。

但对面积型缺陷(如裂纹、未熔合类),如缺陷端部尺寸(高度和张口宽度)很小,则底片上影像尖端延伸可能辨别不清,此时定量数据会偏小。

因此,本次无损检测选用射线检测。

合格标准:

拼接焊缝:

100%RT,JB/T4730-2005Ⅱ级。